| Titel: | Auszüge aus dem Bericht von Prof. Chandelon in Lüttich über die chemischen Producte (Classe II) auf der Londoner Industrie-Ausstellung von 1862. |

| Fundstelle: | Band 172, Jahrgang 1864, Nr. CXVIII., S. 450 |

| Download: | XML |

CXVIII.

Auszüge aus dem Bericht von Prof. Chandelon in Lüttich über die chemischen Producte (Classe II)

auf der Londoner Industrie-Ausstellung von 1862.Dieser Bericht wurde in der von de Cuyper

herausgegebenen Revue universelle des mines, 1863,

t. XIV p. 280, veröffentlicht.A. d. Red.

Aus der schweizerischen polytechnischen Zeitschrift, 1864,

Bd. IX S. 24.

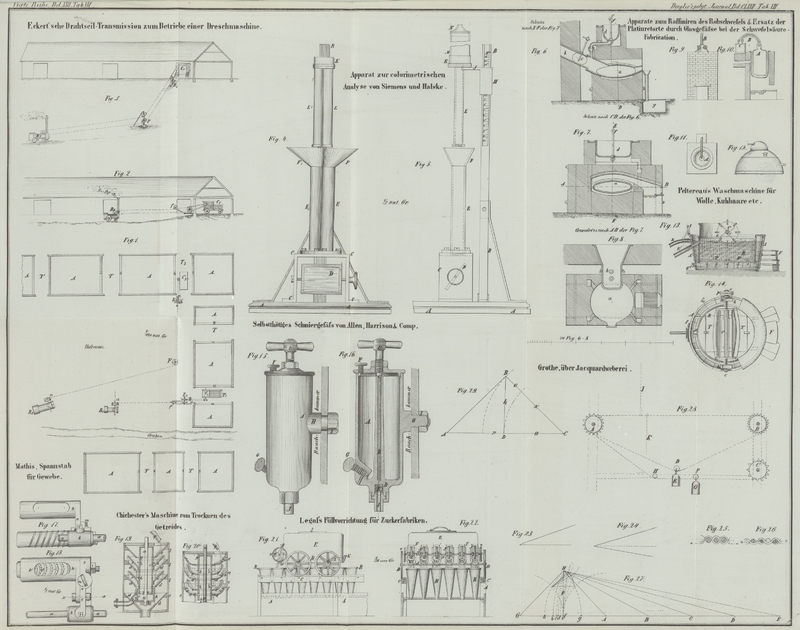

Mit Abbildungen auf Tab.

VII.

Chandelon, Bericht über die chemischen Producte auf der Londoner

Industrie-Ausstellung von 1862.

1) Raffiniren des

Rohschwefels.

Die im sicilischen Rohschwefel vorkommenden erdigen oder bituminösen Verunreinigungen

können von 1,5 bis 25 Proc. betragen. In der Nähe von Marseille befinden sich 16

Etablissements, die sich mit Schwefelraffination befassen. So einfach die Sache, da

es sich nur um eine Destillation handelt, erscheint, so viel Schwierigkeiten zeigen

sich doch in der Praxis.

Der ursprüngliche Apparat von Michel in Marseille bestand

aus einem oder mehreren eisernen Kesseln, die mit einem Helm überwölbt waren und mit

der gemauerten Kammer in Verbindung standen. Ueber den Kesseln befand sich im

Mauerwerk eine Oeffnung zum Füllen der Kessel und zum Reinigen derselben von

Rückständen. Man machte in diesem Apparat sowohl Schwefelblumen als Stangenschwefel;

von letzterem in 24 Stunden und per Kubikm. Kammerinhalt

22–23 Kilogrm., von ersteren 3 1/2 bis 3 3/4 Kilogrm. Das Reinigen der Kessel

bot sehr viele Uebelstände, es trat Luft ein, was wegen der Bildung von schwefliger

Säure für den Arbeiter unerträglich, für die Vegetation der Nachbarschaft schädlich

und für die Ausbeute ebenfalls nachtheilig war, indem 10 bis 12 Proc. Schwefel

verloren giengen.

Eine erste Verbesserung an diesem Apparat wurde von Feissat

sen. und Porry-Signoret

angebracht; sie bestand in einem Vorwärmkessel, aus dem der Schwefel, durch

abgehende Wärme in flüssigen Zustand gebracht, in die Retorten abfloß, die Schlacken

zurücklassend. Diese Einrichtung brachte freilich den Nachtheil, daß in letzteren

viel nicht ausgeschmolzener Schwefel zurückblieb. Eine andere Verbesserung bestand

in einer Klappe, mittelst der man den Verbindungscanal zwischen der Retorte und der

Condensationskammer sperren konnte, damit in letztere nicht Luft eintreten und

Oxydation veranlassen könne. Diese Verbesserung findet sich an dem Apparate von Lamy, der 1844 einen Preis der Akademie von 3000 Frcs.

erhielt und welchen man heutzutage in allen chemischen Handbüchern abgebildet

findet, angebracht. Die Kessel sind durch Cylinder ersetzt, die mit einem doppelt

gebogenen Hals versehen sind, der an den Cylinder durch Flantschen und Schrauben

befestigt ist. Der Cylinder ist mit einem beweglichen Deckel geschlossen und liegt

im Herde ähnlich den Gasretorten. Diesem Apparate wird der Vorwurf gemacht, daß der

flüssige und dampfförmige Schwefel an den Fugen der Thüre und Flantschen ausdringe

und diese leicht beschädige.

Der Apparat von Dujardin ist von diesen Fehlern frei und

gibt sehr gute Producte, sowohl unter dem Gesichtspunkt der Kosten als unter dem der

Qualität. Er besteht aus einer linsenförmigen gußeisernen Retorte a (aus einem Stück), Fig. 6, 7 und 8, die mit einem Ansatz

b, der im Mauerwerk liegt, verbunden ist, und

welcher durch die Klappe c abgeschlossen werden kann,

damit beim Ausräumen der Retorte keine Luft eintreten könne. Auf dem Herde steht ein

ovaler Kessel d, der von abgehendem Feuer gewärmt wird

und durch das Rohr e, das mittelst des Pfropfes f geschlossen werden kann, mit der Retorte in Verbindung

steht. Dieser Kessel faßt 600 Kilogr. Schwefel, den man, sobald er geschmolzen ist,

mit allen Verunreinigungen in die Retorte abfließen läßt. Ist er nach etwa 4 Stunden

verflüchtigt, so schließt man die Klappe e und entleert

den Rückstand in das Gefäß g. Gewöhnlich werden sechs

Operationen in 24 Stunden gemacht und dazu 500 Kilogr. halbfette Kohle gebraucht.

Nach 5 bis 6 Tagen nimmt man das Gießen in Stangenform vor. Zur Destillation von

Schwefelblumen werden täglich nur 400 Kil. Rohschwefel abdestillirt.

Die Erfahrungen der Fabrik Wyndt-Aerts in Merxem in

Belgien, wo ein solcher Ofen sich befindet, beweisen, daß der Gesammtverlust nicht

mehr als 2,23 Proc. beträgt und daß die Rückstände völlig schwefelfrei sind. Dieß

erfolgt bei Anwendung von Rohschwefel, der im Mittel 1,5 Proc. Verunreinigung

enthält. In der genannten Fabrik, in welcher dieser Apparat eingeführt ist, werden

alljährlich 1,500,000 Kilogr. Schwefel destillirt.

In Frankreich ist einem Hrn. Clement 1854 ein dem obigen ziemlich ähnlicher Apparat

patentirt worden.

2) Statistik der Fabrication von

Schwefelsäure, schwefelsaurem Natron, Soda und Chlorkalk in England.

Ein Bericht vom Mai 1862 von Hutchinson, Deacon und Gamble, der dem Hause der Lords, das ein Comité

„On injury from noxious

vapours“ eingesetzt hatte, erstattet wurde, enthält folgende

enorme Ziffern:

Pfd. Sterl.

Werth der jährlichen Production

2,500,000

Tonnen.

Gewicht der Producte im trockenen

Zustande Rohproducte jährlich

gebraucht:

280,000

Kochsalz

254,000

Steinkohle

961,000

gebrannter und kohlensaurer Kalk

280,000

Pyrite

264,000

Natronsalpeter

8,800

Braunstein

33,000

Holz für Fässer zur Verpackung

33,000

Capitalien in diesen

Industrien angelegt:

Pfd. Sterl.

Landwerth

235,000

Gebäude und Apparate

950,000

Betriebscapital

825,000

Unterhaltung- und Reparaturkosten

135,500

Beschäftigt sind:

Arbeiter.

bei der directen Fabrication

10,600

in den Kohlengruben

3,100

in Salzwerken

420

in Kalkbrüchen

660

in Pyritbrüchen

4,030

Holzschneider und Faßbinder

330

–––––––

19,140

Dieß entspricht einer Arbeiterbevölkerung (mit Familien) von 95,700 Individuen, und

der jährliche Lohn beträgt 871,750 Pfd. Sterl.

3) Neue Form der Platinretorten und

Ersatz derselben in der Schwefelsäurefabrication.

Die Platinretorten sind aus englischen Schwefelsäurefabriken fast gänzlich verbannt.

Die an deren Stelle getretenen Glasgefäße haben die Gestalt Fig. 10, A. Dieser Ballon ist in eine gußeiserne Pfanne gesetzt,

die ein Sandbad bildet, hat eine Höhe von 85 Centimeter und eine Weite von 45

Centimeter. Sein Inhalt ist 136 Liter; er gibt bei jeder Operation 87 Liter (160

Kilogr.) concentrirte Schwefelsäure. Der aus dem Sandbad herausragende Theil ist

durch eine Thonkappe vor Zutritt kalter Luft geschützt. B ist ein gebogenes

Glasrohr, das mit C, einem Bleigefäß, in Verbindung

steht, worin sich das abdestillirte Wasser condensirt. Fig. 9 zeigt die

Vorderansicht, Fig.

11 den Grundriß des Apparates.

Die Platinfabrik Johnson Matthey u. Comp. in London hatte einen Concentrationsapparat von Platin ausgestellt,

der in 24 Stunden 60 Ctr. concentrirte Schwefelsäure liefert und nur 11,625 Fr.

kostet. Früher kostete ein Apparat von 260 Liter Inhalt und 42 Kilogr.

Platingewicht, welcher ungefähr dasselbe leistet wie der obige, 52,500 Fr. Das

Gewicht ist jetzt von dem genannten Hause auf 1/4 und noch weniger reducirt,

dadurch, daß (Fig.

12) nur der Boden von der Hitze getroffen wird, also nur dieser stärker

seyn muß, während die übrigen Theile ganz schwach sind.

4) Caustisches Natron.

Bezüglich der Darstellung dieses Körpers aus den Sodalaugen verweisen wir auf den

Bericht von Hofmann (im polytechn. Journal Bd.

CLXX S. 272). Hier nur eine Notiz, um einen Begriff von der Reinheit und

dem Werth dieses Productes zu geben. Es hatte die Fabrik Gaskell, Deacon u. Comp. zu Widnes-Docks festes

Aetznatron ausgestellt, welches analysirt wurde. Es enthielt:

Natron

50,5

Wasser

47,2

Kochsalz

1,8

unterschwefligsaures Natron

0,5

schwefelsaures Natronkohlensaures

NatronEisenoxyd

Spuren

Es war der Preis zu 12 Pfd. Sterl. per Tonne notirt.

Dieses Fabricat wird auch geliefert von den Gebrüdern Muspratt und Huntley zu Flint, von Muspratt und Sohn zu Liverpool

und von Gambe und Sohn und von

Kurtz in St. Helens.

5) Ersatz des Braunsteins in der

Chlorkalkfabrication.

In dem erwähnten Berichte von Hofmann haben wir des

Verfahrens von Tennant-Dunlop erwähnt. Hier folgt die

kurze Beschreibung desjenigen von Shanks in St.

Helens.

Es wird zuerst chromsaurer Kalk (dort durch Calciniren von Chromeisenerz mit Kalk)

bereitet, dieser wird in den Chlorentwickelungsapparat gebracht, mit

Chlorwasserstoffsäure übergossen, bis die Masse grün ist; es entwickelt sich die

Hälfte des Chlors in gewöhnlicher Temperatur; gegen Ende der Operation erwärmt man. Den unlöslichen

Rückstand vertheilt man in Wasser, fällt das Chromoxydhydrat daraus durch Zusatz von

Kalkmilch und fügt noch so viel von letzterer hinzu, als nöthig ist, um einen

Niederschlag zu bilden, der ungefähr gleiche Aequivalente Chromoxyd und Kalkerde

enthält. Nach dem Abtropfen des Niederschlags bringt man ihn in einen

Reverberirofen, worin man ihn bis zum Rothglühen erhitzt, um wieder chromsaure

Kalkerde zu bilden. (Zu bedenken ist, daß nur 3/8 des in der Salzsäure befindlichen

Chlors frei werden, während mit Braunstein 1/2 frei wird.)

Dr. Bolley.

Tafeln