| Titel: | Beschreibung der Messerfabrication in Sheffield; von R. Daelen. |

| Fundstelle: | Band 173, Jahrgang 1864, Nr. VIII., S. 22 |

| Download: | XML |

VIII.

Beschreibung der Messerfabrication in Sheffield;

von R. Daelen.

Aus der Zeitschrift des Vereins deutscher

Ingenieure, 1864, Bd. VIII S. 217.

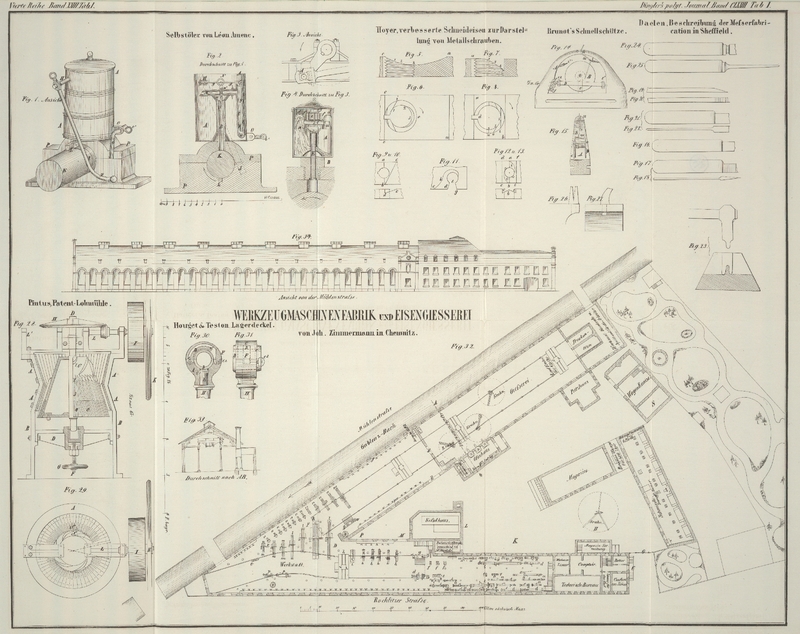

Mit Abbildungen auf Tab.

I.

Daelen, Beschreibung der Messerfabrication in

Sheffield.

Der Stahl, aus welchem die Messer geschmiedet werden, ist circa 6 bis 7 Linien breit und 1 1/2 bis 2 Linien dick. Die Klinge wird in

einer Hitze vom Schmiede unter Beihülfe des Zuschlägers ausgeschmiedet, vom Stahl

abgehauen (Fig.

16) und zum Schweißen etwas zugespitzt (Fig. 17 und 18). Ein

Stäbchen (Fig.

19 und 20) von 3/8 Zoll im Quadrat wird ebenfalls zugespitzt, mit dem Stahl

zugleich in's Schweißfeuer gesteckt und schweißwarm gemacht, während letzterer nur

rothwarm wird. Während dessen wird der Stahl öfter herausgenommen und in ein Gemenge

von Lehm und Borax gesteckt. Der Schmied hält die so präparirten Theile auf einander

und schmiedet, nachdem der Zuschläger durch einige Schläge die Stelle zum Fassen

brachte, dieselbe fertig, indem er die eine Zange fallen läßt.

Nachdem das so angeschweißte Eisen auf 3/4 Zoll abgehauen ist (Fig. 21 und 22), wird es

abermals erhitzt und in ein Gesenke (Fig. 23) eingesetzt (Fig. 24) und

hierauf, wie Fig.

25 zeigt, ausgeschmiedet.

Um das Schild anzuschmieden, wird ein gespaltenes Horn (Fig. 26 und 27) auf dem

Ambos befestigt, und hierauf mit einem hohlen Setzhammer das Schild aufgestaucht und

ausgebreitet.

So ist das Messer fertig geschmiedet, und der Arbeiter schreitet nun zum Härten

desselben. Dieß geschieht durch Eintauchen des rothwarmen Stahls in reines, kaltes

Wasser. Nachdem der Stahl nun bis Blau angelassen wurde, wird er noch warm zwischen

dem Horn durch Biegen und auf dem Ambos durch Hämmern gerichtet, und abermals in

Wasser abgekühlt. Der englische Arbeiter entwickelt bei dieser Arbeit eine

ungewöhnliche Fertigkeit und Schnelligkeit.

Mit derselben lobenswerthen Gewandtheit werden in 4 Hitzen die Rasirmesser auf dem

Ambos fertig geschmiedet und, wie die Tafelmesser, gehärtet. Zu bemerken ist noch,

daß die Schmiedefeuer mit ganz eigenthümlichen, kleinen Kohks gespeist werden,

welche das Aussehen der kleinen, ausgebrannten Bäcker-Holzkohlen haben. Ich

bin jedoch der Ansicht, daß dieß sogenannte Cinders sind, welche unter den Rosten

der Puddel- und

Schweißöfen gefunden werden. In diesem Falle geben sie einen Beleg für die Güte der

englischen Steinkohle.

Die Hornschalen zu den Rasirmessern werden auf folgende

Weise angefertigt.

Vor einem kleinen Kaminfeuer steht ein gußeiserner Kasten (Topf), beiläufig 10 Zoll

lang, 6 bis 7 Zoll breit und 6 Zoll hoch, durch eine verticale Wand in zwei Hälften

getheilt, in welchem fortwährend Wasser kocht. Auf dem Kasten liegen zwei Zangen von

der Gestalt unserer Waffeleisen, in deren einer Wange die Form einer Messerschale

eingravirt ist. Die Hornstückchen sind aus dem rohen Horn in der ungefähren Größe

ausgeschnitten und erlangen, in dem kochenden Wasser des vorhin beschriebenen

Kastens liegend, eine gewisse Geschmeidigkeit.

Vor dem Fenster der Werkstatt steht eine Werkbank, an welcher eine Presse, ähnlich

einem Schlosserschraubstocke, befestigt ist. Es fehlen ihr jedoch die Wangen und sie

ist in der Nähe des Scharniers bedeutend stärker als ein Schraubstock.

Ein Arbeiter nimmt zwei Stückchen Horn aus dem Kasten, legt sie, nachdem sie vorher

abgeschabt worden sind, in die Form und spannt diese sehr fest in die eben

beschriebene Presse. Nachdem die zweite Presse gefüllt ist, erhält sie den Platz der

ersten und diese wird von einem zweiten Arbeiter geöffnet und ihres Inhaltes

entleert. Derselbe Arbeiter schneidet von den noch weichen Schalen mit einem

langgestielten Messer den Grat ab und legt sie unter einen Beschwerer, wo sie

erkalten und erstarren.

Daß bei der überraschenden Geschwindigkeit, mit welcher diese Arbeit ausgeführt wird,

der Arbeiter in Beurtheilung der Temperatur, der Form und des Zustandes des

Materials eine besondere Geschicklichkeit entwickeln muß, geht aus der

Gleichmäßigkeit und Billigkeit des Fabricates hervor.

Tafeln