| Titel: | Waterman's Dampfmaschine. |

| Fundstelle: | Band 176, Jahrgang 1865, Nr. LI., S. 170 |

| Download: | XML |

LI.

Waterman's Dampfmaschine.

Aus der deutschen Industriezeitung, 1865, Nr.

7.

Mit Abbildungen auf Tab.

III.

Waterman's Dampfmaschine.

Waterman in New-York, der sich seit langer Zeit mit

Versuchen über die günstigste Anordnung der Dampfmaschinen und die vortheilhafteste

Verwendung des Wasserdampfes beschäftigt, stellt als Resultate seiner Versuche

folgende Sätze auf: 1) Bei allen Condensationsdampfmaschinen erhält man je nach

ihren Dimensionen nur 1/4–1/2 der mechanischen Leistung, welche dem im Kessel

verdampften Wasser entspricht und dieser Verlust wird, selbst wenn Cylinder und

Dampfleitungsröhren gut mit nicht wärmeleitenden Substanzen umwickelt sind,

hauptsächlich durch die Wärmestrahlung nach Außen und die daraus folgende

Dampfcondensation bewirkt. 2) Der Dampf, der sich in Folge dieses Wärmeverlustes im

Cylinder condensirt hat, verdampft wieder, wenn der Druck im Cylinder aus irgend

einer Ursache, z.B. Expansion, abnimmt und führt in Folge der latenten Wärme, die er

dazu nöthig hat, einen neuen Wärmeverlust herbei. 3) Ein großer Verlust findet in

dem mit einem Dampfmantel umgebenen Cylinder statt, wenn der gesammte Cylinder mit

den zugehörigen Theilen von Dampf umgeben ist, der dieselbe Temperatur wie der im

Cylinder befindliche besitzt; da der innere Theil des Cylinders die halbe Zeit über

den Dämpfen des Condensators ausgesetzt ist, welche eine niedrige Temperatur und

niedrige Spannung besitzen, so werden diese kälteren Dämpfe dem wärmeren Metall

Wärme entziehen; ist Wasser vorhanden, so wird es im Verhältniß dieses verminderten

Druckes verdampft werden und einen großen Theil der Wärme absorbiren, welche das

Metall des Cylinders besitzt. Außerdem wird durch den Gegendruck, welchen der so erzeugte Dampf auf den

Kolben ausübt, Verlust herbeigeführt werden. 4) Der überhitzte Dampf im Mantel

besitzt nicht Wärme genug, um den Verlust zu ergänzen, der durch die Condensation

und die zweite Verdampfung herbeigeführt wird, sobald seine Temperatur nur so hoch

ist, daß das Metall, aus dem der Cylinder, Kolben und Schieber bestehen, nicht

Schaden leidet.

Um nun die Leistungsfähigkeit des Dampfes möglichst auszunutzen, stellt Waterman die inneren Cylinderflächen, mit denen der

Betriebsdampf in Berührung kommt, aus dünnem Metall her, während die dem dünnen

Metall gegenüber liegenden Flächen auf höherer Temperatur als der des

Betriebsdampfes erhalten werden. In Folge der geringen Dicke des Metalls und der

hohen Temperatur des Dampfes, der mit dessen Außenfläche in Berührung ist, wird die

Condensation vollständig gehindert und die Wassertheilchen, die sich etwa im

Cylinder anhäufen, werden sofort verdampft.

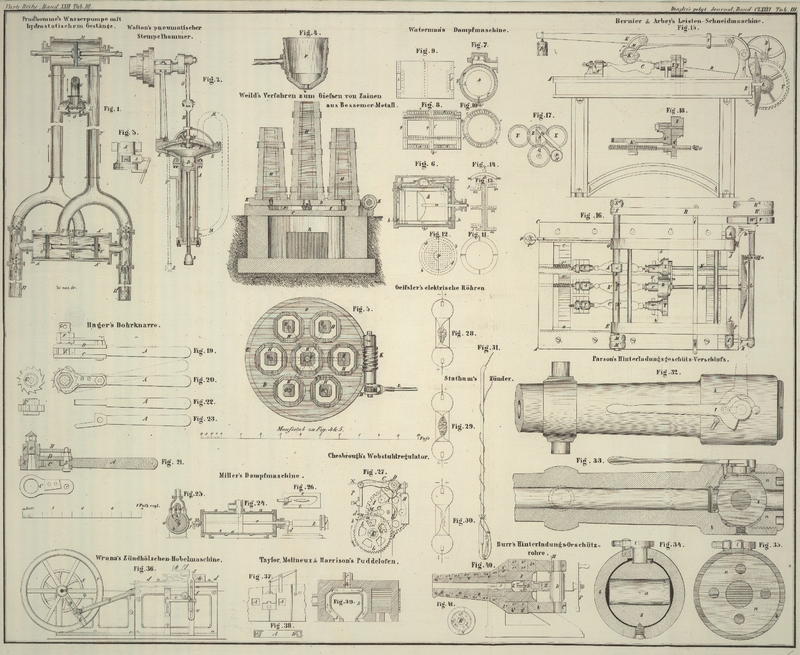

Fig. 6 zeigt

den Waterman'schen Dampfcylinder im Längendurchschnitt,

Fig. 7 im

Querschnitt nach dem Dampfaustrittsrohre, Fig. 8 einen

Längendurchschnitt des Erhitzers, der den Cylinder umgibt, nach Entfernung der

inneren Platten, Fig. 9 den Grundriß, Fig. 10 einen

Querschnitt, Fig.

11 eine Endansicht desselben, Fig. 12 links den

Grundriß des Erhitzers auf dem hinteren Boden des Cylinders nach Entfernung der

Platte, Fig.

13 und 14 endlich Durchschnitte der Stangen und Gürtel, welche das Gerüst des

den Cylinder umgebenden Erhitzers bilden.

A ist der Dampfcylinder, B

(Fig. 6

und 7)

Dampfrohr und Dampfkammer. Alle Außenflächen dieser Theile können von einem

Dampfmantel umgeben seyn, dessen Dampf dem Kessel der Maschine entnommen wird. Das

condensirte Wasser, das sich im Dampfrohre ansammelt, sowie das mechanisch mit

fortgerissene, wird in einer Kammer, die mit dem Dampfrohre verbunden ist,

aufgefangen, bevor der Dampf in die Dampfkammer gelangt. An jedem Ende des inneren

Cylindertheiles liegen auf den Böden Ueberhitzer c,

deren Wandungen aus 2 1/2 Millimeter starkem Stahlblech bestehen. Zwischen den

Stahlblechen liegt ein schmiedeeiserner Ring b von 32

Millimeter Dicke, dessen äußerer Durchmesser der Cylinderbohrung gleich ist. Die

Stahlplatten werden auf dem Ringe durch Niete d (Fig. 12) von

10 Millimeter Durchmesser befestigt, die im Mittel 30 Millimtr. von einander

abstehen. Man bildet so eine wasserdichte Scheibe, deren Durchmesser der lichten

Weite des Cylinders gleich ist. Verstärkt wird diese Scheibe durch Bolzen e, e von 10 Millimeter Dicke, die 35 Millimeter von

einander abstehen. Die Scheibe, die auf den vorderen oder oberen Cylinderboden zu

liegen kommt, erhält in der Mitte einen kleinen Ring, der eine Durchgangsöffnung für

die Kolbenstange n übrig läßt. In die großen Ringe sind

zwei Löcher g, g (Fig. 6) von 12 Millimeter

Durchmesser vom äußeren Rande bis 10 Millimeter vom innern gebohrt und zwei Röhren

h, h', die durch die Cylinderböden gehen und durch

die äußere Stahlplatte bis zu den Löchern eingeschraubt sind, gestatten eine

Verbindung mit dem Innern des Erhitzers. Das Rohr h

steht mit dem Dampfraume eines kleinen Kessels in Verbindung, der Dampf von einer um

50–55° C. höheren Temperatur liefern kann, als die des

Betriebsdampfes; das Rohr h' stellt die Verbindung mit

dem Wasserraume des Hülfskessels her, der niedriger liegen muß als die Röhren h, h'. Kann das nicht geschehen, so müssen die Röhren

mit einem geschlossenen Gefäße verbunden werden, aus dem die Condensationswässer

durch eine Druckpumpe in den Kessel geschafft werden können. Im Innern des Cylinders

liegt ein Erhitzer, der aus zwei Stahlcylindern von 2 1/2 Millimeter Stärke besteht

Die einzelnen Theile desselben liegen auf mehreren Längsstäben z, z und drei Gürteln y, y

(Fig. 8)

auf. Die Längsstäbe können 7 Centimeter Breite auf 3 Centimeter Dicke und auf den

breiten Flächen 5 Millimeter hohe Rippen erhalten. Von den Enden und der Mitte

dieser Stäbe gehen auf zwei Seiten Arme m, m (Fig. 12 und

13) von

30 Millimeter im Quadrat aus, die so lang sind, daß sie nach dem Biegen ein Viertel

des Kreisumfanges bilden. Sie sind die Elemente der Gürtel y,

y und bilden mit den Längsstäben das Gerüst, auf welches die Stahlbleche

aufgenietet werden. Um den cylindrischen Erhitzer vollständig dampfdicht zu machen,

werden die Längsstäbe, wie erwähnt, auf beiden Seiten mit Rippen versehen, die sehr

genau und einander parallel mit der erforderlichen Krümmung auf die Stellen zu

liegen kommen, wo die Bleche angenietet werden. Die Platten erhalten die ganze

Cylinderlänge, werden sorgfältig geglättet und planirt, und an den Längsrändern

unter circa 70° abgehobelt.

Sind dann die Platten auf die Gürtel und Stäbe aufgenietet, so werden die Rippen

schräg über die Ränder gestaucht und so völlig dampfdichte Verbindungen hergestellt;

die Rippen werden dann ausgehämmert und nach der Cylinderkrümmung gefeilt. Die

äußersten Gürtel haben Ausschnitte, welche drei Seiten der Oeffnungen im Erhitzer

bilden, wie in Fig.

6 punktirt angegeben; die vierte Seite der Oeffnungen wird durch den Boden

des Erhitzers c gebildet. Die Nietknöpfe sind alle

versenkt und nach der Krümmung der Wände abgefeilt.

Der mittlere Gürtel und die Längsstäbe sind bei l', l'

mit Löchern zur Aufnahme der Röhren h₂ und h₃ (Fig. 7 und 8) versehen, von denen die

eine nach dem Hülfsdampfkessel und die andere nach dem oben erwähnten geschlossenen

Gefäße ganz ähnlich geführt sind, wie die Röhren h und

h' für die Bodenerhitzer. Von einer Platte zur

andern gehen zwischen den Nieten Bolzen e von 10

Millimeter Durchmesser und 36 Millimeter Abstand, die in Mennige verschraubt und an

den Köpfen nach der Flächenkrümmung abgefeilt sind. Die Fugen um die Oeffnungen

zwischen Cylinder und Erhitzer sind mit Werg, das mit Mennige gesättigt ist,

abgedichtet.

Ob die Construction in der hier beschriebenen Weise schon ausgeführt ist, wissen wir

nicht; möchten aber, bei aller Anerkennung des Princips, doch fast bezweifeln, daß

sie sich praktisch bewähren wird. Statt des Wasserdampfes kann man für die Erhitzer

auch warme Luft oder Gas anwenden, der Dampf scheint aber vorzüglicher zu seyn.

Tafeln