| Titel: | Brosowsky's Torfstechmaschine; beschrieben von Professor Dr. Rühlmann. |

| Fundstelle: | Band 176, Jahrgang 1865, Nr. CI., S. 336 |

| Download: | XML |

CI.

Brosowsky's Torfstechmaschine; beschrieben von Professor Dr. Rühlmann.

Aus den Mittheilungen des hannoverschen Gewerbevereins,

1865 S. 32.

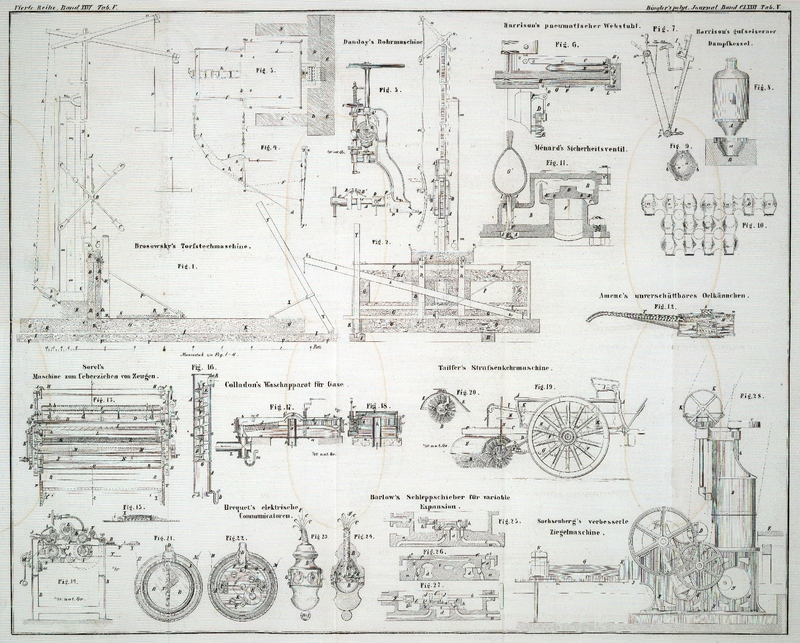

Mit Abbildungen auf Tab.

V.

Brosowsky's Torfstechmaschine.

Das die Sticharbeit verrichtende Werkzeug, der wesentlichste Theil der ganzen

Maschine, die in Fig. 1 und 2 der betreffenden

Abbildungen auf Tab. V in zwei rechtwinkelig gegen einander gerichteten Ansichten

dargestellt ist, ist ein kastenförmiges, viereckiges Messer a, b, c, a' (Fig. 3 im Grundriß, Fig. 4 im

Aufriß, beide in vergrößertem Maaßstab), dessen drei Schnittkanten aα, αβ und βγ

jede eine andere Neigung gegen den Horizont haben. Die hintere Wand b, b dieses Kastens ist an dem schmiedeeisernen Stabe

y befestigt, der unterwärts in eine scharfe Spitze

y' ausläuft, wodurch dem Eindringen gleichsam

vorgearbeitet und zugleich eine Art Führung in der Torfmasse geboten wird. An dem

langen Stabe y, y ist eine aus durchlochtem Flacheisen

gebildete Zahnstange z, z befestigt, in welche ein

Zahngetriebe greift, das auf einer kurzen Welle B, B

sitzt, die in einem unbeweglichen Blocke A, A gelagert

ist und mit Hülfe eines

Kreuzhaspels C, C vom Arbeiter in Umdrehung gesetzt

werden kann.

Beim Niedergange, d.h. wenn mit dem Messer geschnitten werden soll, ersetzt zuerst

das Gewicht (also die Schwerkraft) des Stabes y, y nebst

der Zahnstange z, des Messerkastens etc., einen Theil

der zum Eintreiben in die Torfmasse erforderlichen Kraft, die beim Fortschreiten in

weitere Tiefe durch gehöriges Anfassen und Drehen an den Armen C, C des Kreuzhaspels bald verstärkt werden muß, bis

endlich ein vierkantiges Torfprisma von (höchstens) gleich der Zahnstangenlänge

ringsum abgeschnitten ist. Zu bemerken ist hierbei noch, daß über die Kante a, a₁ (Fig. 3) hinaus, nach links

hin gerechnet, oder nach eben dieser Richtung hin in Fig. 1, keine Torfmasse

vorhanden, der Raum vielmehr frei (oder Wasser) ist, das Messer a, α, β, γ also nur auf drei Seiten

zu schneiden hat, so daß eine rumpfförmige Fortsetzung f

des Messerkastens a, b, c nach links hin, ohne hindernd

auf das Abstechen des Torfes in verticaler Richtung zu wirken, mit niedergehen kann.

Dieser Rumpf dient zur Aufnahme eines breiten, ebenen, vorn und an beiden Seiten

scharfen Messers e, d (Fig. 4.), dessen rückwärts

liegende Partie seitlich in Nuthen verschiebbar ist und dazu dient, das an der Basis

noch feste (mit der ganzen Torfmasse nach unten noch zusammenhängende) Prisma

daselbst abzuschneiden.

Die hierzu erforderliche Bewegung wird dem Messer e, d

durch zwei bei g am Messer befestigte Ketten h und i ertheilt, die

überdieß zur entsprechenden Richtungsveränderung beziehungsweise über cylindrische

Walzen (lange Rollen) k und l laufen, welche im Rumpfe f, f unverschiebbar

gelagert sind. Oben sind die freien Kettenenden an Hebeln n und n₁ befestigt, die mit Hülfe

herabhängender Taue oder Stricke p und q gehandhabt werden können. Ohne Weiteres erkennt man,

daß durch einen Zug am Taue p die Kette i aufwärts geführt und das Messer e, d zum Abschneiden der Torfsäule an der Basis veranlaßt wird. Beim

Heraufwinden dient die Fläche des Messers e, d dem nun

isolirten Torfprisma zur Unterlage oder Basis, während dieselbe Torfmasse seitlich

am Umfallen durch ein Bandeisengerippe m, m, m (Fig. 1 und 2) verhindert

wird. Sobald die Torfmasse auf der Oberfläche angekommen ist, wird sie mit

Handspaten in sogenannte Soden zerstochenLöwe im Supplementbande seiner „Encyklopädie der gesammten

Landwirtschaft“ (Leipzig 1860) gibt bei Gelegenheit

einer Mittheilung (ohne Abbildung) über Brosowsky's Torfstechmaschine Seite 972

an, daß die völlig abgelöste und in die Höhe gewundene Torfsäule auf dem

Spaten 1 Mal der Länge und 2 Mal der Breite nach (in Bezug auf die fast

quadratische Grundfläche aαβa

,

Fig.

3) durchstochen wird, so daß auf der Endfläche 6 Soden abgetheilt

werden. Bei einer Dicke der Soden von 5 Zoll und von 10 Fuß Höhe des

Torfprismas erhält man sodann 6 . 24 = 144 Soden. und auf Schiebkarren oder auf kleinen Wagen, welche auf einen Eisenbahn laufen,

zum Trockenplatze befördert.

Während letzterer Arbeit hat man den Messerkasten mit Zug und Zahnstange y, z, Hebel n, n₁

etc. um die Breite des Messers zur Seite zu schieben, wenn anders das Stechen von

Neuem beginnen soll.

Um zu verstehen, wie dieses Seitwärtsverschieben geschehen kann, ist zunächst auf ein

aus gehörig starken Hölzern gebildetes Gerüst aufmerksam zu machen, welches aus

einem im Grundrisse gewöhnlich dreieckigen Schwellenwerke G und einer aus Ständern G₁, G₁ und horizontalen Balken G₂, G₂ gebildeten verticalen

Wand besteht, welche letztere oben und an den Seiten mit Winkeleisen beschlagen und

durch Stangen P, Q und P₁, Q₁ gehörig verstrebt ist. Auf

der horizontalen Fläche des Winkeleisens F laufen Rollen

t, u, die zu einer zweiten, aus verticalen Hölzern

D und zwei Holmen E und

E₁ gebildeten zweiten Wand gehören, deren

sicherer Verband überdieß noch durch zwei Flacheisenschienen D₁, D₁ befördert wird. Mit

dieser zweiten Wand E ist der bereits angeführte Block

A (in welchem sich die Zug- und Zahnstange y, z verschiebt) fest verbunden, so daß mit dem

Verschieben von E, D, nach der einen oder anderen Seite

hin, auch der Messerkasten seinen Ort entsprechend verändert.

Zieht man daher einen durch das Blechbeschläge und den oberen Holm E gesteckten eisernen Stift r gehörig heraus und faßt mit den Händen in die eisernen Ohren v, v, zieht oder schiebt gehörig, so läßt sich die

nothwendige seitliche Versetzung der arbeitenden Theile der Maschine (um die

Stechbreite) ohne Weiteres vornehmen. Gewöhnlich hat die senkrechte Wand G₁, G, eine solche

Ausdehnung, daß 4 Schnitte in der Breite erfolgen können. Hat man sodann den Torf in

der ganzen Gerüstbreite ausgestochen, so wird die Maschine um die Messerlänge a, α = a, β

(Fig. 3)

nach rückwärts geschoben, da das Stechen von vorn nach hinten fortschreitet. Hierzu

hat man folgende Anordnung getroffen:

Die starken horizontalen Schwellen G, G des Gerüstes

bilden im Grundrisse ein dreieckiges Rahmenwerk, das seiner langen Seite (Fig. 1) nach

auf zwei Rollen K, K ruht, die in Nuthen einer Unterlage

J laufen, während die schmale Seite, die Spitze des

Schwellendreiecks, unmittelbar auf die ebene Oberfläche eines festliegenden, gehörig

langen Balkens H (Fig. 2) gelegt ist. In der

Breitenrichtung der Maschine hat man einen Hebebaum L

angebracht, der sich mit einem Ende an einem festen Bolzen L etwas auf- und abschieben kann, während man ihn am anderen (freien) Ende

L₂ anfassend, über die obere Kante M₁ eines verticalen Ständers M₂ (Fig. 1) als Drehachse

biegen und derartig bei L₂ niederdrücken kann,

daß der Theil des über H liegenden Gerüstes in die Höhe

gehoben und die gesammte Last auf die Rollen K, K

übergetragen wird. Bewegt dann gleichzeitig ein zweiter Arbeiter einen Hebebaum Y, Y von links nach rechts (in Fig. 1), dessen Fuß auf

der Unterlage J ruht, während die Stelle Y₂ durch eine Zugstange Y₃ mit einer Oese X an der

Grundschwelle G verbunden ist, so erhellt ohne Weiteres,

daß ein entsprechendes Fortrücken der ganzen Maschine nach der Längenrichtung von

Fig. 1

erfolgen muß. Zum nachherigen Feststellen des Schwellenwerkes G auf der Unterlage J (beim Wiederbeginnen der

Stecharbeit) sind in letzterer Löcher V, V angebracht,

mit denen Löcher U des Balkens G so übereinstimmen, daß durch letzteren gesteckte eiserne Bolzen R in die Löcher V treten

können. Zur Erleichterung des Heraushebens der Bolzen R

dient ein Tritthebel T. Endlich ist S ein aus geripptem Holze gebildetes Bret, um den

Arbeitern einen möglichst festen Stand zu verschaffen.

Von den vier Mann, die gewöhnlich bei der Arbeit mit der Maschine erforderlich sind

(und täglich 1200 bis 14000 Torfsoden liefern), handhabt Nr. 1 den Stech- und

Schneidapparat der Maschine, Nr. 2 hilft beim Fortrücken der Maschine, hebt den Torf

von der Maschine und zertheilt denselben, Nr. 3 transportirt den fertig gestochenen

Torf auf Karren oder Wagen zur Seite, während Nr. 4 den Torf (als Soden)

aufstapelt.

Aus Brosowsky's Fabrik in

Jasenitz bei Stettin sollen bis zum Jahre 1862 bereits 1300 Exemplare dieser

Maschine hervorgegangen seyn. Sie wird insbesondere dauerhaft auch vom

Schlossermeister und Maschinenbauer J. H. Boltz in

Neustadt (Mecklenburg) geliefert.

Tafeln