| Titel: | Ueber die weiteren Verbesserungen an Heißluftmaschinen; von Conrector G. Delabar. |

| Autor: | Gangolf Delabar [GND] |

| Fundstelle: | Band 179, Jahrgang 1866, Nr. LXXX., S. 329 |

| Download: | XML |

LXXX.

Ueber die weiteren Verbesserungen an

Heißluftmaschinen; von Conrector G.

Delabar.

(Schluß von S. 258 des vorhergehenden

Heftes.)

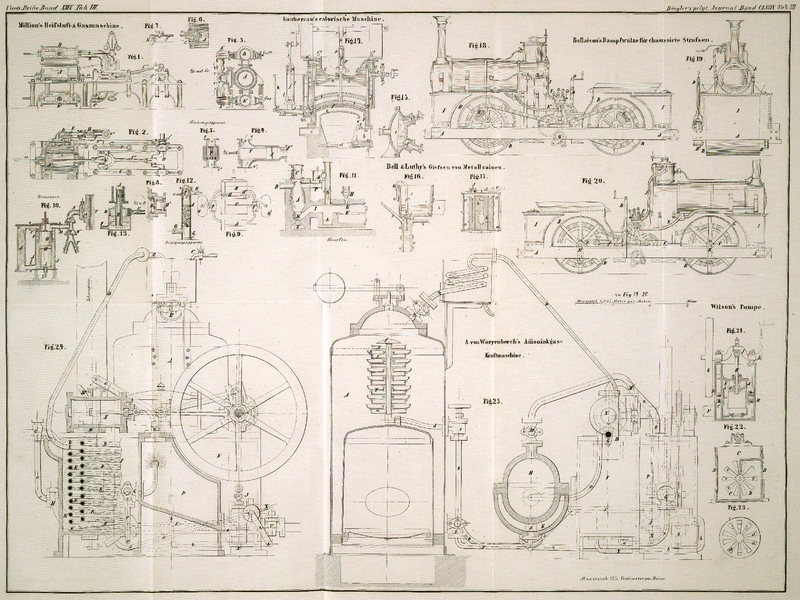

Mit Abbildungen auf Tab.

VII.

Delabar, über neuere französische Heißluftmaschinen.

II. Die Heißluft- und Gasmaschine

von F. Million.Nach Armengaud's

Génie industriel, März 1865, S. 141 und

dem polytechnischen Centralblatt, 1865 S. 561.

Der Erfinder dieser neuen Maschinenanordnung, der Ingenieur F. Million in Paris, seit längerer Zeit mit der Aufgabe beschäftigt, wie die

Heißluftmaschinen am besten vervollkommnet werden könnten, ist zu einer Lösung

dieses wichtigen und keineswegs leichten Problems gelangt, welche alle Beachtung

verdient. Das genannte französische Journal und nach ihm die angeführte deutsche

Zeitschrift enthält hierüber einen Bericht, welchen wir der Hauptsache nach unseren

Lesern hier reproduciren wollen.

Die Feuerungsanlagen, welche bisher bei Heißluftmaschinen angewendet worden sind,

haben, nach der Ansicht des Erfinders, folgende bedeutende Uebelstände:

1) Wenn man die Feuerung außerhalb der Maschine anbringt, wie bei den Dampfmaschinen,

so erhält man, weil man eine sehr große Heizfläche braucht, Kessel von sehr

bedeutenden Dimensionen.

2) Wenn man hingegen die Feuerung innerhalb der Maschine anbringt, wie dieß meistens

bei den calorischen Maschinen der Fall ist, so wird die Bedienung wesentlich

erschwert und die Rückstände, wie Theer, Schlacken u.s.w., setzen sich in der

Maschine an und werden unter Umständen zwischen die beweglichen Theile derselben mit

fortgeführt.

Million wendet deßhalb Gasöfen

an, d.h. Oefen, in welchen durch eine unvollkommene Verbrennung brennbare Gase dargestellt werden. Man erreicht dieß

dadurch, daß man die Brennmaterialschicht hinreichend dick macht. Daher kann man

auch den ersten besten Ofen in einen Gasofen umwandeln, indem man das Brennmaterial

(die Kohlen) in demselben dick aufschichtet; denn in diesem Falle wird die zuerst

gebildete Kohlensäure, indem sie die darüber liegende Brennmaterialschicht

durchdringt, zu Kohlenoxydgas reducirt.

Sammelt man nun diese Gase auf, statt sie durch den Schornstein abziehen zu lassen,

und verbrennt man sie mit einer angemessenen Menge atmosphärischer Luft, so kann man

bei Steinkohlenfeuerung 80 bis 85 Proc. und selbst noch mehr von dem Wärmevermögen

des aufgewendeten Brennmaterials gewinnen.

Es ist nicht ungewöhnlich, mit der Luft zugleich auch mehr oder weniger Wasserdampf

in den Gasofen einzuführen. Dieser Dampf wird zersetzt, wenn er die in hoher

Temperatur befindliche Kohle durchdringt, und erzeugt Wasserstoff- und

Kohlenoxydgas, wenn die Brennmaterialschicht eine gewisse Dicke hat, oder

Wasserstoff- und Kohlensäuregas, wenn sie nicht dick genug ist.

Man kann also auch nach Belieben verschiedene Gase in den Gasöfen darstellen.

Erster Fall. Wenn den Gasöfen nur Luft und reiner

Kohlenstoff in dicker Schicht zugeführt wird, so geben sie:

a) Stickstoff in unverändertem

Zustande,

b) Kohlenoxydgas durch die Wirkung des

in der Luft enthaltenen Sauerstoffs auf den Kohlenstoff, und

c) ein wenig Wasserstoff- und

Kohlenoxydgas durch die Zersetzung des Wasserdampfes, der immer in der Luft in

größerer oder geringerer Menge enthalten ist.

Zweiter Fall. Wenn mit der Verbrennungsluft Wasserdampf

in angemessener Menge in den Gasofen eingeführt wird, so erhält man außer den

vorerwähnten Producten Wasserstoff- und Kohlenoxydgas durch die Zersetzung

des eingeführten Wasserdampfes.

Dritter Fall. Wenn zu viel Wasserdampf in den Gasofen

eingeführt wird, so erhält man ebenfalls dieselben Producte; nur wird das

Kohlenoxydgas durch Kohlensäure ersetzt, weil der Gasofen nicht mehr im Stande ist

die letztere zu reduciren.

In diesem Falle kommt nicht viel darauf an, ob die Brennmaterialschicht im Gasofen

dick ist, weil durch die Zersetzung des Wasserdampfes eine große Menge Wärme

absorbirt und mithin die Temperatur des Kohlenstoffs erheblich herabgezogen

wird.

Die schließliche Folge bei Zuleitung einer zu großen Menge Wasserdampf wird also die

seyn, daß das Feuer verlöscht.

Das charakteristische Merkmal der Gasöfen besteht hiernach darin, daß sie brennbare Gase im

Gemisch mit den Producten, welche die Verbrennung der Kohle durch die Luft ergibt,

erzeugen, und daß sie daher mit Luft und Kohle allein im Gange erhalten werden

können.

Was die Beimischung des Wasserdampfes betrifft, so ist dieselbe nur als eine

Vermehrung des Wasserdampfes zu betrachten, welcher in der Luft immer und ebenso

auch in dem Brennmaterial, besonders in der Steinkohle, enthalten ist.

Bei allen anderen Verbrennungsprocessen befleißigt man sich der möglichst

vollständigen Abtrennung der brennbaren Gase von den Producten der vollständigen

Verbrennung, um nur möglichst reine Gase zu erhalten, weil man seinen Zweck nicht

erreichen zu können glaubt, wenn man Gase im Gemisch mit den Verbrennungsgasen

anwendet, besonders bei solchen Maschinen, bei denen die Gase plötzlich und in Masse

entzündet werden sollen.

Million wendet nun Gasöfen an, denen er entweder Luft

allein oder Luft im Gemisch mit einer größeren oder geringeren Quantität Wasserdampf

zuführt, und stellt dadurch die Heizung für alle mit Luft, Dampf oder anderen Gasen

betriebenen Maschinen her, indem er die Gase in gereinigtem Zustande und mit einer

angemessenen Menge Luft gemischt, in dieselben einführt und darin verbrennt. Darauf

beruht denn auch die Basis seiner Erfindung.

Die Theile der Maschine und ihr Betrieb können, je nach den verschiedenen Fällen,

wovon weiter unten die Rede seyn wird, mancherlei Modificationen erleiden; immerhin

liegt ihnen das im Vorigen angeführte Princip des Erfinders zu Grunde.

Eine solche Maschine, in welcher die vom Gasofen gelieferten, gehörig gereinigten und

mit Luft gemischten Verbrennungsgase verbrannt werden, und welche durch die dadurch

entstehende motorische Kraft betrieben wird, ist in Fig. 1 bis 13 der zugehörigen

Abbildungen dargestellt, und zwar zeigt zunächst:

Fig. 1 die

Seitenansicht der ganzen Maschine,

Fig. 2 einen

Horizontalschnitt durch den Betriebscylinder, und

Fig. 3 den

Querschnitt durch die Mitte des Betriebscylinders und der Pumpen derselben.

In diesen Figuren bezeichnet A den Betriebscylinder; B und B' sind die über und

unter demselben angebrachten Pumpencylinder. Die Stange a des Betriebskolbens A' ist, wie man sieht,

durch ein Querhaupt a' so mit den Pumpenstangen b und b' verbunden, daß

diese an der Bewegung des Betriebskolbens Theil nehmen, und ihre Führung erhält sie

durch das horizontale Querhaupt c, das sich zwischen den

Gleitschienen C hin- und herbewegt und wie gewöhnlich durch die

Bleuelstange C' mit der Kurbelwelle D verbunden ist.

Eine in der Zeichnung nicht angegebene Wasserpumpe, die ebenfalls der Bewegung des

Betriebskolbens folgt, dient zur Lieferung des Wassers, durch welches sowohl der

Betriebscylinder als die Verbrennungsgase abgekühlt werden. Zu diesem Behufe sind

die Cylinderdeckel ausgehöhlt und ist der Cylinder selbst mit einem hohlen Mantel

versehen, wie man dieß in Fig. 2 und 3 bemerkt. Das von der

Pumpe gelieferte Wasser wird durch ein Rohr zwischen die Deckel und den Mantel

eingeführt, und entweicht dann durch ein anderes Rohr. Nöthigenfalls kann man den

Mantel weglassen, oder auch die Abkühlung durch eines der weiter unten angegebenen

Mittel (oder wenigstens mit theilweiser Benutzung derselben) bewirken.

Die Vertheilung des Betriebsmediums erfolgt durch die gewöhnlichen Mittel; indessen

zeigt Fig. 2

zu diesem Zweck einen entlasteten Vertheilungsschieber c'. Die veränderliche Expansion wird durch eine Platte d erhalten, welche von einem Daumen d' so in Bewegung gesetzt wird, daß sie die Zuführung

der Luft- und Gasmischung plötzlich eröffnet und plötzlich verschließt. Diese

Platte legt sich sowohl gegen die Rück- als gegen die Vorwand ihrer Kammer

und regulirt somit zugleich die Eintritts- und die Austrittsöffnung.

Die Luftpumpe B ist doppeltwirkend. Sie saugt die Luft

aus der Atmosphäre an und drückt sie durch das Rohr E

fort.

Die Gaspumpe B' ist ebenfalls doppeltwirkend. Sie saugt

das Gas aus dem Gasofen an, um es durch das Rohr E'

wieder abzugeben.

Das zwischen den Kolben dieser Pumpen und ihren Deckeln enthaltene Volumen ist dem

Volumen gleich, welches zwischen dem Kolben des Betriebscylinders und dessen Deckel

enthalten ist. Diese Gleichheit der Volumina ist jedoch nicht unbedingt nöthig,

sondern es kann vielmehr das Volumenverhältniß in ziemlich weiten Grenzen

veränderlich seyn. Auch ist es nicht nothwendig, daß, wie in unserer Figur

dargestellt, beide Pumpen von gleicher Größe sind; im Gegentheil wird man es oft

vorziehen, mehr Luft als Gas zu verwenden. Dieß erreicht man dadurch, daß man auf

das Rohr, durch welches der Pumpe die brennbaren Gase zugeführt werden, ein Ventil

aufsetzt, das die Verbindung mit der atmosphärischen Luft vermittelt; diese wird

dann von der Pumpe eingesogen und mit den brennbaren Gasen in irgend einem

angemessenen Verhältnisse gemischt.

Die von der Luftpumpe in das Rohr E gedrückte Luft geht

durch den Rohrstutz e in den Mischungsapparat über, der

in Fig. 4 und

5

dargestellt ist, während

die brennbaren Gase aus dem Rohr E' durch den Rohrstutz

e' in den Mischungsapparat eintreten. Die beiden

Rohrstutze liegen einander gegenüber, und Luft und Gase treffen also in

entgegengesetzter Richtung auf einander. Zwischen den Rohrstutzen befindet sich ein

Diaphragma F, durch welches die eintretenden Ströme in

viele einzelne Strahlen zertheilt werden. Dasselbe kann aus einem mehrmals

umgebogenen Metallblech hergestellt werden, das mehrere Canäle bildet, welche

abwechselnd nach der Gasseite und nach der Luftseite offen sind. Nachdem nun die

Mischung durch mehrere Metallsiebe f gegangen ist,

welche die Innigkeit der Mengung befördern, tritt sie durch den Rohrstuß F' in ein auf der Zeichnung nicht dargestelltes

Reservoir, das sogen. Druckreservoir, welches lediglich aus einem ringsum

geschlossenen Metallgefäß besteht und übrigens mit einem Sicherheitsventil versehen

ist, um die Gase abzulassen, wenn sie eine zu hohe Spannung erreichen sollten. Aus

diesem Reservoir treten die Gase durch das Rohr D in die

Schieberkammer des Betriebscylinders über.

Im Rohr D befindet sich eine Drosselklappe e'' (s. Fig. 2), welche

vermittelst einer Stange g vom Regulator aus wie bei

einer Dampfmaschine regulirt wird.

In dem Betriebscylinder A werden die Gase durch einen

elektrischen Funken entzündet. Dazu sind bei x, s. Fig. 6, zwei

Leitungsdrähte in die Cylinderdeckel, durch eine nichtleitende Substanz hindurch,

eingeführt. Diese beiden Leitungsdrähte stehen in Verbindung mit einem Ruhmkorff'schen Inductionsapparat, dessen Strom durch die

Expansion regulirt wird, wie man es in Fig. 7 sehen kann. Die

schmiedeeiserne Stange g', welche zum Betriebe des

Expansionsschiebers dient, trägt zu diesem Behuf einen durch Porzellan,

Gutta-percha oder eine andere nicht leitende Substanz isolirten Metallknopf

h, mit welchem der eine Pol des Apparats in

Verbindung steht, während der andere Pol durch eine Feder, deren Spannung durch die

Stellschraube h' regulirt werden kann, an die Maschine

sich anschließt. So lange der Expansionsschieber Luft in die Maschine eintreten

läßt, berührt der Knopf h die Feder h' nicht und der Ruhmkorff'sche Apparat ist außer Thätigkeit; wenn aber der Expansionsschieber

so weit vorgeschritten ist, daß er keine Luft mehr in den Betriebscylinder eintreten

läßt, so berührt der Knopf die Feder und es springt ein Funke über, welcher die

Gasmischung entzündet.

Das Spiel der Maschine ist daher folgendes:

Nachdem der Gasofen in gehörigen Betrieb gesetzt ist, wird die im Druckreservoir

enthaltene Mischung von Luft und brennbaren Gasen vermittelst der Pumpen auf den

geeigneten Grad comprimirt. Darauf wird der Hahn H im Rohr D (s. Fig. 2) geöffnet, so daß

sich der Druck der Mischung auch dem Betriebscylinder mittheilt und der Kolben

vorwärts geht. Ist dieser alsdann bei einem gewissen Theile des Hubes angekommen, so

wird der weitere Eintritt der Mischung durch den Expansionsschieber abgesperrt. Im

gleichen Moment springt nun der elektrische Funke im Cylinder über und entzündet die

Gasmischung. Durch die hierbei entstehende plötzliche Erhitzung wird die Spannung

derselben ebenfalls plötzlich bedeutend erhöht und der Kolben wird in Folge dessen

mit einem heftigen Stoße weiter getrieben. Hierauf werden die Pumpen wieder aufs

Neue in Gang gesetzt und regelmäßig Luft und brennbare Oase dem Mischungsapparat

zugeführt, aus dem sie durch das Druckreservoir in den Betriebscylinder übergehen,

von wo sie, nachdem sie darin auf die angegebene Weise ihre Wirkung ausgeübt haben,

in die freie atmosphärische Luft abgelassen werden.

Vergleicht man diese Art Heißluft- und Gasmaschine mit den gewöhnlichen

calorischen Maschinen, so stellt sich zwischen ihnen ein sehr bemerkenswerther

Unterschied heraus. Bei den gewöhnlichen calorischen Maschinen ist die Luftpumpe

einem weit höheren Druck ausgesetzt als der ist, welcher im Betriebscylinder

herrscht; daher müssen diese Maschinen im Verhältniß zu ihrer Kraftentwickelung sehr

große Dimensionen erhalten. Wendet man dagegen die Gase unter den angegebenen

Bedingungen wie in der neuen Gasmaschine an, so wird umgekehrt die Kraftentwickelung

im Verhältniß zu den Dimensionen eine sehr große, weil die plötzliche Entzündung der

Gase im Betriebscylinder auch eine plötzliche und sehr bedeutende Vermehrung ihrer

Expansion hervorbringt, die allerdings auf den Kolben eine entsprechende Stoßwirkung

ausübt, aber auf die Pumpen nicht zurückwirkt. Aber gerade diese plötzliche stoßweise Wirkung ist es, welche, wie wir fürchten, auch

für die Million'sche Maschine dieselben Schwierigkeiten,

wie bei der Gasmaschine von Lenoir und den

Explosionsmaschinen überhaupt, mit sich führen wird. Und darin besteht denn auch,

wie uns scheint, die schwache Seite oder die Achilles-Ferse der neuen

Erfindung, welche im Uebrigen vorzüglich ausgedacht und angeordnet ist, und die wir

nun bezüglich ihrer einzelnen Theile weiter beschreiben werden.

Was den Mischungsapparat betrifft, so könne derselbe an

drei verschiedenen Punkten aufgestellt werden:

1) wie schon erwähnt, zwischen den Pumpen und dem Druckreservoir, welches dann das

explosible Gemisch enthält;

2) in der Nähe der Schieberkammer auf dem Rohr, welches die Gase dem Betriebscylinder

zuführt; in diesem Falle hat man aber zwei Reservoirs nöthig, das eine für die Luft,

das andere für die Gase;

3) in den Saugröhren, so daß die Luft und Gase schon gemischt sind, wenn sie in die

Pumpen eintreten; in diesem Falle würde man nur einer Pumpe bedürfen und das

Mischungsverhältniß durch eine Art Gasuhr, welche sowohl auf das Luftsaugrohr als

auf das Gassaugrohr aufgesetzt wird, reguliren können.

Bezüglich der Expansion kann man sich bei der in Rede

stehenden Maschine, sowie bei allen solchen Maschinen überhaupt, in denen eine

plötzliche Spannungsvermehrung innerhalb des Cylinders hervorgebracht wird, der

folgenden selbstthätigen Expansionsvorrichtung bedienen. Man setzt in das Rohr,

welches die Gase in die Schieberkammer einführt, ein Ventil oder mehrere solche,

welche in geöffnetem Zustande das Gas in die Schieberkammer übertreten lassen, im

geschlossenen aber den Uebertritt verhindern. Hat der Vertheilungsschieber die

Eintrittsöffnung frei gemacht, so heben die nach dem Cylinder strömenden Gase das

Expansionsventil; sobald aber der elektrische Funke die Gase entzündet und die

Spannung derselben erhöht hat, schließt sich das Expansionsventil plötzlich und es

wirken die Gase von nun an durch die Expansion des zwischen dem Ventil und dem

Kolben enthaltenen Gasvolumens. Da das Spiel des Ventils leicht Störungen ausgesetzt

ist, so ist es besser, mehrere hintereinander in der Leitung anzubringen, um immer

des Erfolges sicher zu seyn. Eine solche Anordnung ist in Fig. 8 dargestellt. Die

Ventile H sind in eine Kammer eingesetzt, welche

einerseits an die Schieberkammer und anderseits an das Druckreservoir sich

anschließt. Hinter diesen Ventilen sind Metallsiebe H',

welche verhindern, daß die Verbrennung rückwärts wirkt; sie sind zwar nicht

unbedingt nothwendig, der Sicherheit wegen aber zu empfehlen.

Die Abkühlung des Betriebscylinders kann durch drei

verschiedene Mittel bewirkt werden:

1) durch das oben angegebene Mittel, wornach der Betriebscylinder durch das in den

Höhlungen der Deckel und des Mantels von einer Pumpe zugeleitete kalte Wasser

abgekühlt wird;

2) dadurch, daß man den Cylinder mit einem von der Wand desselben abstehenden Mantel

umgibt, welcher unten eine Eintritts- und oben eine Austrittsöffnung erhält,

und daß man durch erstere frische atmosphärische Luft eintreten und durch letztere

in einen darüber gesetzten Schornstein wieder austreten läßt;

3) dadurch, daß man durch eine Pumpe oder durch ein anderes geeignetes Mittel einen Strahl

kalten Wassers in das Innere des Cylinders einführt, in welchem Falle der Mantel

entbehrlich wird.

Diese Abkühlung von innen bildet einen wesentlichen Theil der vorliegenden Erfindung.

Der Erfinder geht sogar noch weiter und empfiehlt den Saugröhren der Luft-

und Gaspumpen einen Strahl kalten Wassers zuzuführen, welcher mit dem Gemisch den

Weg durch die Maschine nimmt und dabei nicht nur die Abkühlung bewirkt, sondern

zugleich auch zur Schmierung und Dichtung der Reibungsflächen dient.

Um die Maschine schnell in Gang setzen zu können, ist es zweckmäßig, entweder ein

Reservoir mit dem entzündlichen Gemisch gefüllt, oder zwei Reservoirs mit der

Maschine zu verbinden, von denen das eine brennbares Gas und das andere

atmosphärische Luft enthält. Eine oder mehrere Pumpen, die von Hand oder besser

durch eine kleine Hülfsmaschine in Thätigkeit gesetzt werden, comprimiren die Gase

in diesen Reservoirs, aus denen sie dann nach den verschiedenen Theilen der Maschine

geführt werden.

Das aufgestellte Princip läßt mehrere Modificationen des

neuen Maschinensystemes zu, nämlich:

1) die Entzündung durch den elektrischen Funken erfolgt in dem Augenblick, in welchem

die Einführung des Gases aufhört, wie dieß im Vorigen beschrieben worden ist

(Maschinen mit plötzlicher Entzündung des Gasgemisches);

2) der elektrische Funke springt während der Einführung über (gewöhnlische calorische

Maschinen mit in dem Betriebscylinder erhitzter Luft- und Gasmischung);

3) der elektrische Funke springt im Druckreservoir über (gewöhnliche calorische

Maschinen mit im Druckreservoir erhitzter Luft- und Gasmischung);

4) der elektrische Funke springt im Betriebscylinder während der Einführung über, und

zwischen der Schieberkammer und dem Cylinder befinden sich die Wärme gut leitende

Materien wie Metallsiebe, Blechstreifen, Kies, Porzellan oder dergl., welche den

Zweck haben, den austretenden heißen Gasen die Wärme abzunehmen, um sie den

eintretenden kalten Gasen wieder mitzutheilen (calorische Maschinen mit

Regeneration);

5) der elektrische Funke springt im Druckreservoir über und aus einem Kessel wird

zugleich Dampf eingeführt (combinirte calorische und Dampfmaschinen mit

Dampferzeugung in einem besonderen Kessel);

6) der elektrische Funke springt im Druckreservoir über und durch eine Pumpe wird

Wasser in dasselbe eingeführt, welches durch die bei der Explosion der Gase

entstehende Hitze sofort in Dampf verwandelt wird (combinirte calorische und Dampfmaschinen mit

Dampferzeugung in der Maschine selbst);

7) das Rohr zwischen dem Mischungsapparat und der Schieberkammer ist abgeschnitten

und in das Wasser eines Dampfkessels eingetaucht, in welchen die heißen, in diesem

Rohr verbrannten Gase eindringen und hernach gemischt mit dem Dampf durch ein

anderes Rohr in die Schieberkammer übertreten;

8) beide Pumpen arbeiten nur mit Luft und der Maschine werden zudem eine oder zwei

Verbrennungspumpen beigegeben, welche das brennbare Gemisch in ein Heizrohr

abliefern, worin es entzündet und verbrannt, und von wo es dann dem Betriebscylinder

zugeleitet wird;

9) läßt man bei der beschriebenen Maschine die Luft- und Gaspumpe weg, so

bleibt eine Maschine übrig, welche der Dampfmaschine gleicht, aber außerdem noch

einen Mischungsapparat hat; setzt man dann den letzteren einerseits mit dem Gasofen

und anderseits mit per Luft in Verbindung, so saugt die

Maschine ein Gemisch von Luft und brennbaren Gasen, welches nach der Einführung in

den Cylinder durch den überspringenden Funken entzündet wird (Lenoir'sche Gasmaschine in Verbindung mit einem Gasofen);

10) arbeiten die Luft- und Gaspumpen getrennt und liefern sie das brennbare

Gasgemisch vorn in ein besonderes Reservoir und hinten in ein anderes, und ist

überdieß das eine Reservoir durch eine Steuerung mit dem Vordertheil, das andere

durch eine andere Steuerung mit dem Hintertheil des Betriebscylinders verbunden, so

erhält man eine Maschine, in welcher die Gase bei denjenigen Lagen des

Betriebskolbens entzündet werden, welche ungefähr den todten Punkten des

Kurbelzapfens während einer Umdrehung entsprechen, indem die elektrischen Funken

abwechselnd in dem einen und anderen Reservoir überspringen.

Diese letztere Anordnung ist in Fig. 9 skizzirt und

bezeichnet darin C den Betriebscylinder, A die Luftpumpe, B die

Gaspumpe, F, F' die Mischungsapparate, G, G' die beiden Reservoirs und H, H' die vordere und hintere Steuerung.

Bei denjenigen Anordnungen der neuen Maschine, welche, wie oben angeführt, mit Regeneration arbeiten, kann man sich eines Regenerators bedienen, wie ein solcher in Fig. 10 im

Verticalschnitt dargestellt ist. Darin ist A ein

Cylinder, dessen oberer Theil mit einem Mantel umgeben ist, in welchen Wasser zur

Abkühlung dieses Cylindertheiles eingeführt wird, und dessen unterer Theil dagegen

mit einem nicht leitenden feuerfesten Stoffe ausgefüttert ist.

In diesem Generator, der zugleich als Saug- und Druckpumpe dient, bewegt sich ein Kolben

G ohne dichten Schluß; sein Volumen ist mindestens

dem halben Volumen des Generatorcylinders gleich und seine untere Fläche ist

ebenfalls mit einer nicht leitenden feuerfesten Masse H

verkleidet. Die beiden Enden des Generators communiciren durch die Canäle I und I' mit dem

eigentlichen Regenerator J, welcher, wie gesagt, aus

Metallsieben oder durchlochten Blechstreifen oder irgend einer anderen sehr

zertheilten, gut leitenden Substanz zusammengesetzt ist. Die Leitungsdrähte 1 dienen

zur Entzündung der Gase und ein dritter Canal M führt in

die Ventilkammer M', in welcher sich das Saugventil o und das Druckventil p

befindet.

Nehmen wir, um das Spiel dieses Apparates zu zeigen, an, der Kolben befinde sich im

unteren Theile des Generators und dieser sey mit dem brennbaren Gasgemisch gefüllt,

so kann keine Wirkung erfolgen, weil die Entzündung die in dem kalten Theile des

Generators befindlichen Gase nicht erreichen kann, vielmehr durch die engen Canäle

des Regenerators an der weiteren Fortpflanzung gehindert wird. Geht nun aber der

Kolben in die Höhe, was, weil er nicht dicht schließt, und weil die beiden Enden des

Generators mit einander in Verbindung stehen, ohne Widerstand erfolgt, so wird das

durch den Regenerator gedrängte und in demselben erwärmte Gasgemisch, wenn es

unterhalb des Kolbens ankommt, unter der Einwirkung des elektrischen Funkens

entzündet. In Folge der hierdurch plötzlich gesteigerten Spannung heben die

Generatorgase das Ventil, und gehen durch die Leitung N

in die Schieberkammer s des Betriebscylinders T über, in welchem sie ebenso wie der Dampf in einer

Dampfmaschine ihre Wirkung ausüben. Läßt man dann den Kolben G wieder niedergehen, so kehren die im Generator zurückgebliebenen Gase

wieder nach oben zurück, wobei sie sich im Regenerator wieder abkühlen.

Es entsteht ein luftverdünnter Raum, welcher die Hebung des Saugventils o veranlaßt, und es kann frisches brennbares Gasgemisch

aus der Leitung nachströmen.

Man kann auch für jedes Cylinderende einen besonderen Generator anwenden; in diesen:

Falle muß der Betriebscylinder natürlich auch mit zwei Schieberkammern versehen

seyn.

An den eben beschriebenen, mit Generator arbeitenden Maschinen nimmt der Erfinder als

neu und eigentümlich

insbesondere folgende Punkte für sich in Anspruch:

1) die feuerfesten, nicht leitenden Massen, sowohl am Generator als am Kolben, welche

der bei der Verbrennung erzeugten hohen Temperatur den nöthigen Widerstand

leisten;

2) bei den gewöhnlichen calorischen Maschinen mit Generator hat der Betriebscylinder in der

Regel keine Steuerung, sondern er arbeitet immer mit derselben Luft; dieß ist aber

hier nicht möglich, weil das einmal verbrannte Gasgemisch nicht zum zweitenmal

verbrannt werden kann, sondern vielmehr nach seiner Entzündung und Wirkung aus dem

Cylinder in die freie Luft entweichen und durch eine neue brennbare Gasmischung

ersetzt werden muß;

3) die Saug- und Druckventile von der Einrichtung, wie sie oben beschrieben

wurden;

4) die Erzeugung des elektrischen Funkens zur Entzündung des brennbaren

Gasgemisches;

5) die verschiedenen Pumpen, wodurch das Gas und die Luft angesogen und comprimirt

werden, und die Maschine mit Hochdruck arbeiten kann, während ohne dieselben nur

Nieder- oder Mitteldruck erreicht wird.

Da der Theer und andere Destillationsproducte der Brennmaterialien die Maschinen

leicht verstopfen oder wenigstens große Apparate zur Abtrennung des reinen Gases

erforderlich sind, so hat der Erfinder Gasöfen mit

Rauchverbrennung construirt. Ein solcher Gasofen

ist in Fig.

11 dargestellt. Der eigentliche Gasofen A hat

die Form eines Hohofens und ist inwendig mit einer feuerfesten Masse ausgefüttert.

Die Ableitung der Gase geschieht durch das Rohr B,

welches zur Regulirung des Abflusses mit einem Schieber versehen wird. Die Kohle

wird unter Abschluß der äußeren Luft in den Rumpf C

eingetragen. Rechts befindet sich der Entzündungsschornstein P, welcher durch ein Ventil D oder einen

Schieber geöffnet oder geschlossen wird. Am unteren Theile des Ofens A sind zwei Thüren M und N angebracht, durch welche die festen Rückstände

entfernt werden. Ein Vorherd E mit dem Rost E' steht mit dem Schornstein in Verbindung, der zur

Regulirung des Zuges mit einer Klappe G versehen ist. Um

die zur Verbrennung des auf dem Vorherde E entwickelten

Rauches nothwendige Luft zuzuführen, mündet oberhalb desselben ein Rohr II ein,

welches durch eine Klappe verschließbar ist; die verbrannten Gase werden durch den

Canal I in den Gasofen A

eingeführt.

Die Ingangsetzung dieses Apparates ist folgende:

Nachdem man die Kohle auf dem Roste E' wie gewöhnlich

entzündet hat, hebt man das Ventil D des Schornsteins,

so daß die Gase des Vorherdes, nachdem sie durch den ganzen Apparat circulirt haben,

in demselben entweichen können. Bald bilden sich Kohks auf dem Roste; man trägt

dieselben zurück in den Graben L, zieht sie durch die

Thür desselben heraus und gibt sie durch den Rumpf C in

den Gasofen auf, während man gleichzeitig den Rost E'

mit frischen Kohlen beschüttet. Wenn dann nach Verlauf von einiger Zeit der ganze Ofen in

gehörigem Brande ist, so füllt man den Gasofen vollständig mit Kohks an, schließt

das Ventil D und entnimmt nun die brennbaren gasförmigen

Destillationsproducte durch das Rohr B.

Der Vorherd E erzeugt sehr poröse Kohks, die sich

vorzüglich für die Gasöfen eignen, verbrennt überdieß den Theer und erzeugt

Kohlensäure und Wasserdampf, welche nachher im Gasofen reducirt werden.

Sind die Gase nicht ganz frei von Asche oder Rauch, so reinigt man sie, indem man sie

durch Wasser oder Filtrirapparate gehen läßt. Einen solchen Reinigungs- oder Filtrirapparat zeigt

Fig. 12.

Er besteht aus einem Cylinder A, in welchem über einem

Rost b fein zertheilte Filtrirmaterialien, wie Kiesel,

Kohks oder dgl. liegen. Oberhalb der Filtrirmaterialien ist eine durchlochte

Blechplatte d in den Cylinder eingesetzt. Durch das Rohr

e wird kaltes Wasser eingeführt, welches durch die

durchlochte Platte d, die Filtrirmaterialien und den

Rost b hinabfließt, und durch das Abflußrohr f entweicht. Die Gase nehmen den entgegengesetzten Weg;

sie treten durch das Rohr G ein und durch das Rohr H aus, und werden auf diesem Wege zwischen den

Filtrirmaterialien gewaschen und abgekühlt. Damit kein Wasser mit dem Gas

fortgerissen wird, kann man über die Platte d ein mit

einem Hut überdecktes Rohr i aufsetzen. Die Ein-

und Austrittsröhren sind zudem mit Hähnen zu versehen.

Endlich ist in Fig.

13 noch ein Apparat dargestellt, welcher dazu dient, das Gemisch in eine

wirbelnde Bewegung zu versetzen, wodurch die rasche

und vollkommene Verbrennung wesentlich befördert

werde.

Hierbei tritt das Gasgemisch durch das Rohr A ein und

dringt durch die Bohrlöcher c unter wirbelnder Bewegung

in den Cylinder ein, in welchem die Verbrennung durch den elektrischen Funken

bewirkt wird. Das Rohr B mündet unten in einen Raum D ein, welcher von dem Rohr F aus mit Wasser gefüllt wird. Die heißen verbrannten Gase gehen durch das

Wasser hindurch, verdampfen einen Theil desselben, und strömen mit diesem Dampf

gemeinschaftlich durch das Rohr E in die Maschine über.

Es ist rathsam, den Raum D mit Sicherheitsventil,

Wasserstandszeiger u.s.w. zu versehen.

III. Die calorische Maschine von

Laubereau.Nach dem London Journal of arts, Juli 1865, S.

21.

Im zweiten Aprilheft des Jahrgangs 1864 dieses Journals (Bd. CLXXII S. 81) haben wir

die Laubereau-Schwartzkopff'sche Heißluftmaschine wie die damit

von Tresca vorgenommenen Versuche einer eingehenden

Betrachtung unterzogen.Man sehe die Anmerkung am Schlusse dieses

Artikels. Es dürfte daher für unsere Leser von Interesse seyn, auch die neuen

Verbesserungen kennen zu lernen, welche Laubereau seitdem

an dieser Maschine angebracht hat. Deßhalb erlauben wir uns, die Beschreibung

derselben nach dem angeführten englischen Journal hiermit in's Deutsche zu

übertragen.

In Fig. 14 und

15 ist

diese verbesserte Heißluftmaschine von Laubereau

dargestellt, und zwar zeigt Fig. 14 einen

Verticalschnitt derselben durch den Arbeits- und Vertheilungscylinder, und

Fig. 15

einen Durchschnitt der Pumpe zur Abkühlung des Vertheilungs- oder

Speisecylinders.

Darin ist a die Grundplatte der Maschine, welche mit der

Eintrittsöffnung b, durch welche das Brennmaterial in

den Herd eingebracht wird, mit dem Austrittscanal c,

durch welchen der Rauch und die Verbrennungsgase entweichen, und mit einem Vorsprung

für den Rost d aus einem Stück gegossen ist.

Ueber der Mitte dieser Platte befindet sich der Deckel e,

der seitwärts mit einer Oeffnung e' für den Zug der

Feuerluft versehen und in einiger Entfernung mit einer Haube f umgeben ist, welche zugleich den Boden der Heizkammer bildet und die

Mittheilung der Wärme an die in derselben enthaltene Luft vermittelt. An diese Haube

f schließt sich das cylindrische, doppelmantelige

Gefäß g, welches der Heizkammer als Hülle dient und in

den am mittleren und oberen Theile seines Mantels angebrachten Höhlungen Wasser zur

Abkühlung der inneren erhitzten Luft enthält. Dieses Gefäß ist oben mit einem

ebenfalls hohlen Deckel h, h', dessen Höhlung zum

gleichen Zweck mit Wasser gefüllt ist, geschlossen.

In der Heizkammer dieses verticalen Cylinders befindet sich der Vertheilungskolben

i, welcher mittelst der Kolbenstange i', die durch die Stopfbüchse i² geht, auf- und abbewegt wird. Diese Stopfbüchse i² ist durch übereinander gelegte und in Fett

getränkte Korkscheiben gedichtet. Der Vertheilungskolben i ist mit der Stange i' durch ein Querhaupt

aus Schmiedeeisen verbunden und dem übrigen Inhalt nach mit Gyps oder einer anderen

die Wärme nicht leitenden Substanz ausgefüllt, welche an ihrer Oberfläche selbst

wieder mit einem elastischen, aus Faserstoffen gebildeten Ueberzug bedeckt ist. Der

vom Vertheilungskolben nicht ausgefüllte Raum der Heizkammer ist mit Luft ausgefüllt, welche, je

nach der Lage des Kolbens, heiß oder kalt ist.

Befindet sich der Vertheilungskolben in gehobener Stellung, so wird die Luft unter

dessen Boden getrieben, wo sie durch die ihr von der Haube f mitgetheilte Wärme erhitzt und ausgedehnt wird. Wird der Kolben dagegen

nach unten bewegt, so wird die Luft in den Raum über demselben getrieben, wo sie

durch die Abkühlung des umgebenden Wassers sich wieder erkältet und

zusammenzieht.

Um diesen Temperaturwechsel so schnell als möglich zu verwirklichen, sind die

einzelnen Theile, mit welchen die Luft bei ihren Uebergängen von der einen zur

anderen Seite des Kolbens in Berührung kommt, so geformt, daß die Luft in dünne

Schichten zertheilt wird.

Die abwechselnde Expansion und Contraction derselben im Vertheilungscylinder

enthaltenen Luftmenge erzeugt nun eine bewegende Kraft, welche auf den Arbeitskolben

j im Arbeitscylinder k

ausgeübt und mittelst der Kolbenstange j', der Führung

j², der Treibstange l und der Kurbel m auf die Treibachse n etc. übertragen wird. An der Achse n sind zugleich die Kurbeln oder Krummzapfen o angebracht, welche mit der Treibstange p und der Kolbenstange i'

des Vertheilungskolbens in Verbindung stehen und durch diese dem letzteren seine auf

und abwärtsgehende Bewegung ertheilen. Diese zweite Kurbel o ist der ersteren um ungefähr 120° vorauseilend, so daß, wenn der

Arbeitskolben seinen tiefsten Stand einnimmt, der Vertheilungskolben bereits seinem

höchsten Stande sich nähert. Indem alsdann die heiße und folglich sehr gespannte

Luft plötzlich aus der Heizkammer durch den Canal k'

unter den Arbeitskolben gelangt, drückt sie auf diesen und hebt ihn in die Höhe.

Darauf geht der Vertheilungskolben niederwärts und bildet über sich einen

luftverdünnten Raum, der den Arbeitskolben wieder zum Niedergang veranlaßt.

Damit das zum Schmieren des Arbeitskolbens verwendete Oel nicht verdampfe, ist der

Boden des Arbeitscylinders geneigt und in eine Vertiefung k² auslaufend, in welcher sich das überflüssige Oel ansammelt, das

mittelst des Hahnes q von Zeit zu Zeit abgelassen

wird.Diese Vorsicht läßt vermuthen, daß der Oelverbrauch bei dieser Kolbendichtung

groß seyn müsse; denn sonst würde man zu einer solchen vermeintlichen

Verbesserung des Cylinderbodens, d. i. zu einer solchen Vergrößerung des

schädlichen Raumes im Canal k² seine

Zuflucht nicht genommen haben. Und um zu verhüten, daß die heiße, expandirte Luft an der Dichtung des

Dichtungskolbens entweichen könne, ist dieser mit einer Rolle j³ umgeben, welche durch die elastischen Dichtungsringe mit hinreichender Kraft gegen

die Cylinderwand gepreßt wird.

Um ebenso zu vermeiden, daß das in den hohlen Räumen des Vertheilungscylinders g und seines Deckels h, h'

enthaltene Wasser sich überhitze, so daß es seinen Zweck der Luftabkühlung nicht

mehr erfüllen würde, wird es, wie es sich erwärmt, alsobald wieder entfernt und

durch frisches kaltes Wasser ersetzt. Dazu dient eine kleine, durch das Spiel der

Luft selbst betriebene Pumpe, wie sie in Fig. 15 dargestellt ist.

Zu diesem Zweck steht die Pumpe mittelst der Röhre r

durch den Arm s' mit der Röhre s in Verbindung, und durch die abwechselnde Ausdehnung und Zusammenziehung

der Luft im Vertheilungscylinder wird dann das Diaphragma oder die elastische

Zwischenwand t vor- und rückwärts bewegt. Beim

Rückgang wird durch das elastische Ventil u' am Rohrstuß

u eine gewisse Menge Wasser angesogen und beim

Vorwärtsgang wird dieselbe Menge durch das Ventil v' am

Rohransatz v, welcher mit der Röhre v² in Verbindung steht, in die Höhlungen des

Cylindermantels g und Deckels h,

h' getrieben, von wo eine entsprechende Menge warmen Wassers durch die

Röhre v³ wieder fortgeleitet wird.

Zur Ausgleichung der während dem Gange der Maschine durch etwaige Undichtheiten

verloren gehenden Betriebsluft dient das sich selbst regulirende Luftventil w. Da dieses Ventil in beständiger Verbindung mit der

kalten Luftkammer ist, so öffnet es sich von Außen, sobald die Luftverdünnung im

Innern unter eine gewisse Grenze herabgeht und läßt eine entsprechende Luftmenge

eindringen.

Die neuen Verbesserungen dieser Maschine, auf welche der Erfinder am 20. Juli 1864 in

England ein Patent genommen hat, sind also, nochmals kurz hervorgehoben,

folgende:

1) die Construction und verticale Anordnung der beschriebenen Maschine überhaupt;

2) die Construction und Anordnung der einzelnen Theile im Besonderen, wie namentlich

beider Kolben und Cylinder;

3) die Gestalt und Verbindung des Cylinderbodens mit der Heizkammer;

4) das selbstthätige Luftventil für die Ergänzung des Luftverlustes;

5) die Combination der Diaphragma-Pumpe mit der neuen Maschine zu dem

angegebenen Zweck.

Anmerkung. In der Zeitschrift des österreichischen

Ingenieurvereins vom December 1864 (S. 235) vergleicht Hr. Gustav Schmidt, Professor in Prag, die in der oben angeführten

Abhandlung (im 2. Aprilheft 1864 des polytechn. Journals) mitgetheilten

Versuchsresultate mit seiner neueren Theorie der geschlossenen calorischen Maschinen

und bemerkt hierbei, „daß in Fig. 2 der

beigegebenen Zeichnung der Pfeil umgekehrt seyn sollte und daß in Folge dessen

auch die davon abhängigen Figuren 4 bis 11

unrichtig seyen.“ Als ich daher diese Bemerkung, welche Hr. Schmidt zum Ueberfluß in einem späteren Aufsatz (über die

Anwendung der calorischen Maschine) in der österreichischen Zeitschrift von 1865

wiederholt zu Gesicht bekam, verlangte ich vom Herausgeber des polytechn. Journals

die Originalzeichnung sammt meiner Handzeichnung zurück, um beide mit einander

vergleichen und mich über das mögliche Versehen orientiren zu können. Derselbe

schrieb mir aber zurück, „daß er die zugehörigen Zeichnungen leider nicht

mehr Besitze, indem sie zu Grunde gegangen seyen; daß jedoch im Journal die

Pfeile wie in der Originalzeichnung gegeben seyen, glaube er verbürgen zu

können.“

Wie dem nun auch sey, so ist hierbei außer der Umdrehungsrichtung noch ein anderes Moment zu

berücksichtigen. Und das ist das relative

Bewegungs-Verhältniß der Speisekurbel zur Arbeitskurbel, worüber

aber in dem Originalartikel von Hrn. Tresca leider gar

Nichts angegeben war. Hr. Schmidt findet nun nach seiner Theorie, daß die Speisekurbel der

Arbeitskurbel zur Erreichung des größten Effectes um 90° vorauseilen soll,

und Hr. Laubereau nimmt diesen Voreilungswinkel,

allerdings bei einem ebenfalls veränderten geometrischen Zusammenhange, wie wir

gesehen, zu 120° an. Allein in dem erwähnten Artikel war in dieser Beziehung

über die frühere Anordnung der Laubereau-Schwartzkopff'schen Maschine wie gesagt Nichts

festgesetzt. Ich hatte daher auch beim Entwurfe jener Steuerdiagramme (Fig.

4–11 a. a. O. des polytechn. Journals), die durchaus nicht auf eine

theoretische Genauigkeit Anspruch machten, sondern einzig dem Leser zum besseren

Verständniß der Sache dienen sollten, keinen Voreilungswinkel angenommen.

Halte ich mich für die frühere Maschine an den von Hrn.

Schmidt berechneten Voreilungswinkel von 90°,

so ändern sich die erwähnten Figuren 4–11 für die relative Stellung des Speise- und Arbeitskolbens während einer Umdrehung der Maschine

in die nachfolgenden Figuren 1–8 um, welche nach meiner früheren Abhandlung kaum

einer weiteren Erklärung bedürfen. A, C bedeutet darin

stets die Stellung der Arbeitskurbel und B, C diejenige

der Speisekurbel; ebenso gibt a die zugehörige Stellung

des Arbeitskolbens und b diejenige des Speisekolbens

an.

Fig. 1., Bd. 179, S. 345

Fig. 2., Bd. 179, S. 345

Fig. 3., Bd. 179, S. 345

Fig. 4., Bd. 179, S. 345

Fig. 5., Bd. 179, S. 345

Fig. 6., Bd. 179, S. 345

Fig. 7., Bd. 179, S. 345

Fig. 8., Bd. 179, S. 345

Für die neue verbesserte Maschine von Laubereau erhält man dagegen, wenn man den

Voreilungswinkel von 120° zu Grunde legt, die nachfolgenden Figuren 9–16.

Fig. 9., Bd. 179, S. 346

Fig. 10., Bd. 179, S. 346

Fig. 11., Bd. 179, S. 346

Fig. 12., Bd. 179, S. 346

Fig. 13., Bd. 179, S. 346

Fig. 14., Bd. 179, S. 346

Fig. 15., Bd. 179, S. 346

Fig. 16., Bd. 179, S. 346

Auch diese Figuren bedürfen wohl nicht weiter erklärt zu werden.

G. D.

Tafeln