| Titel: | Ueber Oberflächen-Condensation, insbesondere über deren Anwendung bei See-Dampfschiffen; von C. Kappesser. |

| Autor: | C. Kappesser |

| Fundstelle: | Band 180, Jahrgang 1866, Nr. XX., S. 81 |

| Download: | XML |

XX.

Ueber Oberflächen-Condensation,

insbesondere über deren Anwendung bei See-Dampfschiffen; von C. Kappesser.

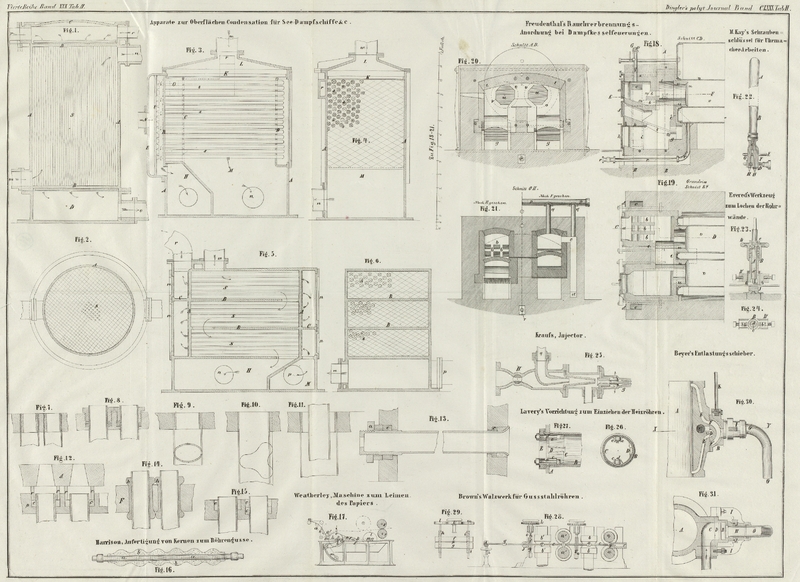

Mit Abbildungen auf Tab.

II.

Kappesser, über Oberflächen-Condensation, insbesondere über

deren Anwendung bei See-Dampfschiffen.

Die fortwährend auftauchenden neuen Systeme und Anordnungen der Schiffsmaschinen

beweisen uns, daß man mit den jetzigen Leistungen derselben nicht zufrieden gestellt

ist. Ein Hauptzweck aller Verbesserungen derselben ist eine größere Oekonomie des

Brennmaterials, um einerseits einen billigeren Betrieb der Maschinen, andererseits

eine Vergrößerung der Nutzlast der Schiffe zu erzielen.

Bei gut construirten Land-Dampfmaschinen mit Condensation und Expansion, ist

ein Kohlenverbrauch von 2 1/4–2 3/4 Pfund per

Stunde und Pferdekraft ein allgemein erreichtes Resultat, während ein Verbrauch von

4–5 Pfund nur bei großen und gut behandelten Schiffsmaschinen erwartet werden

darf.

Ein Hauptgrund dieser ungünstigen Leistung der Schiffsmaschinen ist die Anwendung von

gering gespanntem Dampfe, welcher ein ausgedehnteres Expansionsverhältniß nicht

zuläßt. Für Landmaschinen ist eine 6–10 fache Expansion allgemein in

Anwendung, während 2–3 fache Expansion bei Schiffsmaschinen wohl selten

überschritten wird. Man könnte also bei denselben durch Einführung höherer

Dampfspannungen leicht dieselben günstigen Verhältnisse erzielen, welche bei den

Landmaschinen schon längst erreicht sind.

Allein der Erreichung dieses Zieles stemmt sich ein schwer zu beseitigendes Hinderniß

entgegen, nämlich die Anwendung von Seewasser zur Speisung der Kessel. In dem

Seewasser ist bekanntlich eine verhältnißmäßig große Menge verschiedener Salze

aufgelöst, welche einer vortheilhaften Dampfentwickelung hinderlich sind. Die

Löslichkeit derselben, besonders des schwefelsauren Kalks, nimmt bei vermehrter

Spannkraft des Dampfes bedeutend ab, so daß nach Beobachtungen von Cousté

Polytechn. Journal Bd. CXXV S.

258. bei 1 Atmosphäre

Druck das Wasser 0,5 Proc. seines Gewichtes schwefelsauren Kalk leicht löst, während

bei 2 1/2 Atmosphären sich nur 0,023 Proc. lösen. Aus dieser Ursache überziehen sich

die inneren vom Wasser berührten Kesselflächen mit einer starken Kruste von

Niederschlägen, welche den Durchgang der Wärme sehr erschwert und bei unaufmerksamer

Behandlung des Kessels leicht zu Gefahr Veranlassung gibt. Um nun den Salzgehalt des

Kesselwassers auf ein Verhältniß zu vermindern, welches der Dampfbildung nicht zu

nachtheilig ist, wird während des Kesselbetriebes continuirlich die nach Angabe des

Salinometers erforderliche Menge desselben sowohl an der Oberfläche wie am Boden

ausgeblasen.

Allein trotz dieses Hülfsmittels vermindert sich die Leistung des Kessels bei

fortgesetztem Betriebe von Tag zu Tag und nur durch Unterhaltung eines sehr heftigen

Feuers, wobei die Verbrennungsgase mit sehr hoher Temperatur den Kamin verlassen,

kann die zum normalen Gange der Maschine nöthige Dampfmenge beschafft werden. Die

Einwirkung des übermäßigen Schürens auf die Kesselbleche muß natürlich von den

übelsten Folgen begleitet seyn, denen man durch Verwendung von vorzüglichem Material

(Lowmoor-Bleche) für die vom Feuer berührten Theile einigermaßen vorzubeugen

sucht.

Es ist einleuchtend, daß bei so schädlichen Einflüssen die Schiffskessel trotz besten

Materials, sowie sorgfältigster Bedienung und Ueberwachung, kaum 5–6 Jahre in

Betrieb bleiben können, ohne große Reparaturen oder vollständige Erneuerung zu

erheischen, was immer mit bedeutenden Kosten und Zeitverlust verknüpft ist.

Alle diese ungünstigen Resultate in der See-Dampfschifffahrt treten als

nothwendige Folge der Speisung des Kessels mit Seewasser auf, und können folglich

nur dadurch vermindert oder ganz beseitigt werden, daß man chemisch reines oder

destillirtes Wasser zur Speisung verwendet. Am vortheilhaftesten wird solches auf

Schiffen dadurch erhalten werden, daß man den von den Maschinen abziehenden Dampf in

einem besonderen Raume condensirt, so daß das Kühlwasser mit dem Dampfe nicht in

directe Berührung kommt. Dieses Verfahren nennt man

Oberflächen-Condensation.

Einer weiteren Betrachtung derselben will ich einen kurzen geschichtlichen Abriß

vorausschicken.

Die erste Idee der Oberflächen-Condensation ist eigentlich Watt zuzuschreiben. Bei seinem ersten Niederdruckkessel

bemerkte derselbe bald einen gesteigerten Verbrauch an Brennmaterial, und bei

genauerer Untersuchung fand er die Ursache in der starken Ablagerung von

Kesselstein. Zur Beseitigung dieses Uebels suchte er den Kessel mit reinem Wasser

zu speisen, wozu er

den condensirten Dampf am zweckmäßigsten hielt. In jener Zeit war jedoch die

Verwendung enger Röhren zur Vermehrung der nutzbaren Heizoberfläche noch nicht

bekannt; er sah sich daher genöthigt, seinem Oberflächen-Condensator

Dimensionen zu geben, welche er bald als unanwendbar erkannte, und so verließ er den

Gedanken wieder. Später suchte er durch andere, theils chemische, theils mechanische

Mittel die innere Incrustation des Kessels zu verhüten und ein theilweises Gelingen

derselben machte eine weitere Forschung über Anwendung der

Oberflächen-Condensation unnöthig.

Als jedoch der Dampf als Bewegungsmittel der Schiffe eingeführt wurde, nahm man diese

Frage bald wieder auf und dem englischen Ingenieur Hall

gelang es im Jahre 1834 einen Apparat zu construiren, welcher ziemlich gute

Resultate gab. Hall benutzte hierzu die von Seguier in die Praxis eingeführte Idee der Anwendung von

Röhren zur Vergrößerung der Heizoberfläche. Die Einrichtung seines Apparates, welche

allen späteren Anordnungen als Muster diente, war im Wesentlichen folgende: Ein

gußeiserner Kasten war durch zwei im Inneren eingefügte Wände in drei Partien

getheilt. Zwischen den beiden Wänden war eine große Anzahl kupferner Röhren

luftdicht befestigt, so daß sie eine Communication der beiden äußeren Partien des

Kastens bewerkstelligten. In diese Röhren trat der abgehende Dampf der Maschine ein,

durchzog dieselben und wurde darin (durch die beständige Abkühlung der Röhrenwände

mittelst des sie umhüllenden Kühlwassers) condensirt. Der condensirte Dampf wurde

von der Luftpumpe aufgesaugt und dem Kessel zugeführt.

Der Hall'sche Condensator wurde auf einer bedeutenden

Anzahl von Dampfschiffen angewendet, aber bald wieder verlassen. Die demselben

gemachten Vorwürfe waren zu große Complication der Einrichtung, allzu großes Gewicht

und zerstörende Einwirkung des Wassers auf die Kessel. Trotzdem erkannte man sehr

wohl die Vortheile, welche bei Beseitigung dieser Uebelstände die

Oberflächen-Condensation der Dampfschifffahrt gewähren würde, und zahlreiche

Ingenieure beschäftigen sich daher mit der Verbesserung des Hall'schen Apparates. So schlug Beslay

verschiedene Querschnittsformen für die Röhren vor, wie eine elliptische (Fig. 9), oder

die Form eines dreiblätterigen Kleeblattes (Fig. 10). Belleville fertigte einen solchen Apparat, in welchem er

zwei Systeme von Röhren concentrisch in einander legte (Fig. 11); in dem

ringförmigen Zwischenraume circulirte der Dampf, während auf die entgegengesetzten

Seiten das Wasser wirkte.

Bei allen diesen Apparaten, wie auch dem Hall'schen, nahm

das Vacuum sehr bald ab.

Man suchte den Grund in der Verunreinigung der Röhrenoberfläche durch Salze oder

Fette, welche den zu einer guten Condensation erforderlichen raschen Wärmedurchgang

durch die Röhren sehr erschweren. Der Amerikaner Pirson

suchte diesen Fehler in seinem Condensator zu beseitigen, indem er das Kühlwasser in

Form von Regen, also in einem fein vertheilten Zustande auf die Röhren fallen ließ,

wodurch die Ablagerungen unmöglich gemacht werden sollten; sein Condensator gab

wirklich in der ersten Zeit seines Gebrauches bessere Resultate, die jedoch bald

abnahmen, weßhalb derselbe als unbrauchbar verworfen werden mußte.

Ein anderes Mittel, den Kessel mit reinem Wasser zu speisen, wurde von verschiedenen

Ingenieuren vorgeschlagen und durch Lenormand in Havre

auf einem kleineren Seedampfboot zur Ausführung gebracht. Es besteht in der

Anwendung eines gewöhnlichen Condensators, in welchem jedoch das Injectionswasser

chemisch rein ist. Das condensirte Wasser wird mittelst der Luftpumpe durch einen

Kühlapparat mit Seewasser abgekühlt und dann wieder zum Condensiren verwendet

u.s.f.

Doch auch dieses System beschränkte sich auf seine einmalige Ausführung.

Mit allen diesen Apparaten wurde also chemisch reines Wasser dargestellt, welches in

diesem Zustande direct zur Speisung verwendet wurde. Es stellte sich dabei aber der

unerklärliche Fall ein, daß das Wasser die Eisenplatten angriff und nach oft kurzer

Dauer zerstörte. Die Einwirkung bestand darin, daß besonders an den Stellen, welche

der lebhaftesten Hitze ausgesetzt waren, das Eisen sich in schieferförmigen Lagen

ablöste und herabfiel. Wurden so gespeiste Kessel nach zwei- bis

dreimonatlichem Betriebe geöffnet, so zeigten sich die Platten oft bis auf ihre

halbe ursprüngliche Dicke reducirt, und der Boden des Kessels war mit einer feinen

pulverförmigen Masse überzogen, welche sich bei der chemischen Untersuchung als

reines Eisen ohne alle Beimischung erwies. Zur Erklärung dieses Vorganges suchte man

alle möglichen Ursachen hervor und zur Beseitigung desselben schlug man vergeblich

mancherlei Mittel vor. Einige Ingenieure wollten in dieser Erscheinung den Einfluß

eines galvanischen Stromes erkennen und hängten Zinkplatten in dem Kessel auf, um

dessen Einwirkung auf das Eisen zu neutralisiren. Andere verwendeten für die

Speiserohre und Dampfrohre, welche die Maschine mit dem Kessel verbinden, eiserne

Röhren. Andere wollten die Zerstörung des Kesselbleches von den Oeltheilen

herleiten, die aus dem Dampfcylinder mitgerissen wurden, von dem sie zum Condensator

und später in den Kessel kämen, weil dieselben in Folge schlechten Raffinirens noch freie Fettsäuren

enthalten, die sich dann mit dem Eisen verbinden; man ersetzte daher die Pflanzenöle

durch thierische, jedoch ohne besseren Erfolg.

So stand die Frage bis zum Jahre 1857, wo der englische Ingenieur Spencer den Vorschlag machte, von der vollständigen

Beseitigung der Hindernisse, welche der Anwendung destillirten Wassers zur

Kesselspeisung entgegenstehen, abzusehen und auf eine theilweise Beseitigung der

schädlichen Einflüsse des Seewassers auf das Kesselblech hinzuarbeiten. Zu dem Ende

empfahl er, den condensirten Dampf mit etwas Seewasser in einem durch Beobachtung zu

ermittelnden Verhältnisse zu vermischen, damit der aus den: Seewasser sich

ausscheidende Niederschlag die Kesselwände vor der nachtheiligen Einwirkung des

destillirten Wassers schütze. Diesen Grundsatz brachte er bei dem Schraubendampfer

„Alar“ in Anwendung. Derselbe hatte Maschinen von 50

nominellen Pferdekräften, welche mit 40 Pfd. Druck und 2 1/2facher Expansion 190

indicirte Pferdekräfte ergaben. Die Maschinen waren mit einem

Oberflächen-Condensator versehen, der constant ein Vacuum von 24'' ergab. Der

mittlere Kohlenverbrauch stellte sich nach einer 12 monatlichen Fahrt des Schiffes

zu 2,063 Pfd. heraus. Der Kessel war nach fünfjährigem Dienste noch in sehr gutem

Zustande und bedurfte nur unwesentlicher Reparaturen. Bei dieser Einführung von

Seewasser in den Kessel ist ebenfalls ein zeitweiliges Ausblasen der Salzlösung

nöthig; aber dasselbe wird nur in längeren Zeitabschnitten vorgenommen und die auf

diese Art verlorene Wärmemenge ist eine verhältnißmäßig geringe.

In dieser Weise wird die Oberflächen-Condensation bei den

See-Dampfschiffen in neuerer Zeit angewendet. Ihre Vortheile, besonders was

die Oekonomie des Brennmaterials anbelangt, sind bedeutend, daher deren Einführung

sich immer mehr ausdehnt.

Ich gehe nun zur Beschreibung einiger Anordnungen von

Oberflächen-Condensatoren über.

In Fig. 1 und

2 ist der

von Rowan angegebene Oberflächen-Condensator im

Längenschnitt und Grundriß dargestellt. Zwischen zwei, in einem starken gußeisernen

Cylinder A angegossenen Wänden B,

B ist eine große Anzahl dünner Röhren s von

1/2'' engl. äußerem Durchmesser dampfdicht eingefügt. Der Cylinder ist oben durch

eine Decke C abgeschlossen, und ruht auf einem

Fußgestelle D, welches als Reservoir für den

condensirten Dampf dient. Bei r, r tritt der von den

Maschinen kommende verbrauchte Dampf in den Condensator ein und verbreitet sich in

den Röhren s. Das von einer besonderen Pumpe, der

sogenannten Circulationspumpe, kommende Kühlwasser tritt bei m ein, umhüllt die Röhren und kühlt dieselben ab; bei n verläßt dasselbe wieder den Cylinder. Der in den Röhren condensirte

Dampf fällt in den Raum D, wird von einer bei o einmündenden Luftpumpe aufgesaugt, in ein anderes

Reservoir geleitet, und von hier durch die Speisepumpen dem Kessel zugeführt.

Fig 3 und 4 zeigen uns einen von dem französischen Ingenieur Sebillot angegebenen Condensator. Derselbe ist sehr zweckmäßig angeordnet

und liefert eine sehr vollkommene Condensation. In einem Kasten A aus Gußeisen oder Blech von beliebiger Form sind die

horizontalen Kühlrohre s, s gelagert. Dieselben, von

etwa 1'' (engl.) Durchmesser, sind an dem einen Ende verschlossen, und an dem

anderen offenen Ende in eine Röhrenplatte B auf eine

zweckmäßige Art eingedichtet. Sie durchdringen lose eine zweite Röhrenwand C, und werden durch eine sie tragende Platte D am Abbiegen verhindert. Eine weitere Anzahl Röhren o, o, wovon immer je eine von einer Gruppe der ersteren

umschlossen wird, ist in der Röhrenwand C befestigt, und

an ihrem anderen Ende ebenfalls geschlossen. Dieselben haben ihrer ganzen Länge

nach, auf ihrer Oberfläche vertheilt, eine große Menge kleiner Oeffnungen. Der

vordere Deckel E enthält eine Scheidewand F, in welche Löcher gebohrt sind, die genau mit der

Oeffnung der Kühlrohre s correspondiren.

Der Gang des Apparates ist nun folgender: Der bei N von

der Maschine in den Condensator strömende Dampf tritt in die Kühlrohre ein, wird

hier condensirt, und das erzeugte Condensationswasser fließt, durch eine geringe

Neigung der Röhren veranlaßt, in den Raum H, von wo aus

es durch die Luftpumpe weggeschafft wird. Das bei m

eintretende Kühlwasser, welches von der Circulationspumpe kommt, wird durch eine

Blechwand K mit vielen kleinen Löchern vertheilt und

fällt in diesem Zustande auf die Röhrenwände. Zugleich correspondirt L mit O, so daß ein Theil

des Kühlwassers hierher geführt, in das Röhrensystem o

dringt und so die nächstliegenden Röhren s abkühlt. Das

Kühlwasser sammelt sich in dem Raume M und tritt durch

das Rohr n wieder aus. Die in dieser Weise erzielte

Abkühlung ist eine sehr kräftige und verschiedene mit diesem Systeme angestellte

Versuche ergaben sehr günstige Resultate.

Schon oben habe ich von Fettablagerungen gesprochen, welche den raschen Durchgang der

Wärme durch die Röhrenwände behindern. In derselben Weise wirken die aus dem Wasser

sich ausscheidenden Stoffe auf die Röhren. Die Erfahrung hat gezeigt, daß besonders

der Einfluß der letzteren Ablagerung ein gutes Functioniren des Apparates

benachtheiligt. Es müssen also Anordnungen getroffen werden, um die Röhren an den Stellen gut

reinigen zu können, wo sie mit dem Wasser in Berührung sind. Deßhalb läßt man bei

den neueren Anlagen das Wasser durch die Röhren ziehen, weil man alsdann nach

Wegnahme des Deckels eine gründliche Reinigung jederzeit vornehmen kann.

Einen weiteren Vortheil hat man darin gefunden, daß man Dampf und Wasser in

entgegengesetzter Richtung sich begegnen läßt, wodurch die Dauer der Einwirkung des

Wassers verlängert wird. Auf diesem Princip beruht die in Fig. 5 und 6 dargestellte Anordnung,

welche jetzt beinahe ausschließlich angewendet wird. Der Dampf tritt bei m ein, wird durch die Querwände B hin- und hergeleitet und sammelt sich sodann in dem Reservoir H an, von wo aus er durch das Rohr n von der Luftpumpe weggeschafft wird. Das Kühlwasser

wird durch die Pumpe bei p eingeführt, durchzieht die

Röhren im Zickzack und tritt bei r wieder aus dem

Condensator. Durch Entfernung der Deckel n, n können die

Röhren leicht gereinigt werden.

Von der größten Wichtigkeit ist bei den Oberflächen-Condensatoren die

zweckmäßige Befestigung der Röhren in den Wänden, weil sich diese Arbeit bei großen

Condensatoren tausendmal wiederholt, deßhalb sehr zeitraubend ist und bei

unachtsamer Ausführung zu einer schlechten Leistung Veranlassung gibt. Das im Jahre

1863 erbaute Schraubenschiff „Rhone“ (von Southhampton nach

Westindien fahrend) hat einen Condensator mit 3566 Röhren, erfordert also 7132

Dichtungen der Röhren.

Eine große Menge von Befestigungsarten der Röhren ist bereits patentirt; jede hat

ihre Verehrer und wird mehr oder minder häufig ausgeführt.

Fig. 7 und

8 stellen

die ersten von Hall angewendeten Befestigungsarten dar.

Bei der ersteren Art waren die Röhrenenden durch eingetriebene Ringe fest in die

Röhrenplatte eingepreßt, ähnlich wie dieß noch jetzt beim Einziehen von Heizröhren

geschieht. In Fig.

8 geschieht die Dichtung durch Stopfbüchsen, welche eingeschraubt auf eine

Hanf- oder Baumwollpackung drücken; dieses System ist bei dem so eben

angeführten Schiffe „Rhone“ angewendet.

Fig. 9 und

10

stellen die Beslay'schen Dichtungen dar;

Fig. 11 zeigt

die von Belleville.

Fig. 12

stellt die von Rowan angegebene Art dar; die Röhren

umschließt eine dünne Packung c, welche vermittelst der

auf die Röhrenwand p aufgeschraubten Druckplatte A und der Ringe r fest in

ihren Sitz eingepreßt wird.

Die in Fig. 13

dargestellte Art ist auf dem zwischen Genua und Cagliari fahrenden Dampfer

„Toscana“ angewendet und jedenfalls die theuerste von

allen. Die Schraubenmutter a preßt beim Anziehen auf die

Ringe c, c.

Fig. 14 und

15

stellen zwei Dichtungsarten dar, welche bis jetzt wohl am meisten ausgeführt wurden.

Bei der von Horn angegebenen (Fig. 14) werden in den

zwischen Röhren und Platten bleibenden ringförmigen Raum dünne Holzringe

eingetrieben, welche auf Maschinen in jeder beliebigen Größe zu 2 1/2 Shilling per 100 angefertigt werden; sie quellen beim Anfeuchten

auf und umschließen die Röhren sehr dicht.

Die in Fig. 15

dargestellte Art ist die für Spencer patentirte; die

Dichtung geschieht hier durch einen oder zwei Gummiringe c, welche in den ringförmigen Raum um die Röhren fest eingepreßt

werden.

Die beiden letzteren Arten sind wohl die einfachsten und billigsten. Besonders die

Spencer'sche Methode erleichtert ein Umwechseln der

Röhren sehr.

Früher wurde zu den Röhren Kupfer verwendet; jetzt ist dasselbe jedoch in England

durch das sehr billige sogenannte Muntz'sche Metall

verdrängt, eine Legirung von Kupfer und Zink, welche von dem Seewasser sehr wenig

angegriffen wird. Die Röhren haben gewöhnlich 3/4–1'' engl. äußeren

Durchmesser und eine Wandstärke von 3/32''. Ihre Länge, sowie die horizontale oder

verticale Lage derselben richtet sich nach der Art der Aufstellung und der

Räumlichkeit, die dem Condensator belassen ist, und variirt von 5–10 Fuß. Die

kürzeren sind jedoch, besonders bei horizontaler Lage, vorzuziehen, weil sich

dieselben durch ihr Eigengewicht weniger ausbiegen.

Ueber die nothwendige Größe der Kühlungsoberfläche dieser Condensatoren schwebte man

lange Zeit im Dunkeln. Hall machte bei seinen Apparaten

die Kühlungsoberfläche ebenso groß als die Heizfläche des Kessels; daher wurden

dieselben so unverhältnißmäßig schwerfällig und voluminös. Der oben angeführte Pirson'sche Apparat hatte eine nur halb so große

Oberfläche; allein durch die eigenthümliche Wirkung des Wassers war die Condensation

eine vollkommenere. Nach den bis jetzt gemachten Erfahrungen gilt als Regel, daß

eine Kühlungsoberfläche von 0,6–0,75 der Heizoberfläche des Kessels für alle

Fälle eine genügende ist; die erwähnte kleinere Fläche, als äußerst zulässige

Grenze, findet nur da Anwendung, wo man mit den Räumlichkeiten zur Aufstellung des

Condensators sehr beschränkt ist. Ein Mittelwerth von 2/3 der Kesselheizfläche wird

stets zufriedenstellende Resultate liefern.

Die Luftpumpe kann natürlich für diese Art Condensatoren kleiner gemacht werden, als

dieß gewöhnlich geschieht, da hier nur das Gemisch von Luft und condensirtem Dampfe

wegzupumpen ist. Ein Volumen von 0,5–0,6 der Größe der gewöhnlichen Luftpumpe

wird hier vollständig genügen, und hat sich auch in der Praxis als gut bewährt.

Folgende Tabelle gibt aus der Praxis gegriffene Beispiele über das

Luftpumpen-Volumen für Maschinen mit Injections- und

Oberflächen-Condensation, und ist von Davison

zusammengestellt.

Pferdekräfte.

Injections-Condensation.

Oberflächen-Condensation.

Volumen derLuftpumpe p. 1 Min.in

Kubikfuß.

Vacuumin Zollen.

Volumen derLuftpumpe p. 1 Min.in

Kubikfuß.

Vacuumin Zollen.

50

70

23

45

24,5

100

350

23

200

24,5

400

1100

25

500

27,5

Gewöhnlich ist das bei Oberflächen-Condensation erzielte Vacuum nicht ganz so

günstig, als das der gewöhnlichen Condensatoren. Ein solches von 25–26'' kann

man bei richtig gewählten Verhältnissen leicht constant erhalten, während mit

Injection 27 und 28'' erreicht werden können. Es liegt dieß besonders in ungenauer

Dichtung der Röhren, kann aber bei den übrigen Vortheilen der

Oberflächen-Condensation, wohl nicht in Betracht kommen.

Die Circulationspumpen, welche das zum Abkühlen der Röhren dienende Wasser in den

Condensator fördern, sind meistens doppeltwirkend. Ein Volumen von 1/25–1/20

von demjenigen des Dampfcylinders ist ausreichend. Meistens werden die

Circulationspumpen direct von der Treibwelle aus getrieben, oft versehen aber auch

besonders aufgestellte Dampfpumpen den Dienst derselben.

Die Aufstellung der Oberflächen-Condensatoren in dem Schiffsraume richtet sich

nach dem Maschinensystem, für welches sie dienen sollen. Bei den gewöhnlichen

Handelsschiffen werden jetzt fast ausschließlich die oscillirenden Maschinen für

Raddampfer, die Pyramidalmaschinen für Schraubendampfer angewendet. Maschinen mit

liegenden Cylindern für Schrauben findet man hier seltener; diese werden mehr bei

Kriegsschiffen angewendet, wo verlangt wird, daß der ganze Mechanismus unter die Wasserlinie zu liegen

kommt, um der Wirkung der feindlichen Geschosse die größte Sicherheit entgegen zu

stellen.

Bei den oscillirenden Maschinen wird der Condensator parallel zur Treibachse und

möglichst nahe den Cylindern gelagert; bei den Pyramidalmaschinen wird derselbe

zwischen den beiden Ständern der einen Seite der Maschine aufgestellt, nimmt daher

wenig Platz weg und gewährt den großen Vortheil, daß das Dampfabgangsrohr zum

Condensator sehr kurz wird. Für Maschinen mit liegenden Cylindern wird die alte

Anordnung beibehalten, indem der Condensator auf der den Cylindern entgegengesetzten

Seite der Maschine angebracht wird.

Außer den Oberflächen-Condensatoren sind noch weitere Verbesserungen an den

Schiffsmaschinen eingeführt worden, welche alle auf größere Oekonomie des

Brennmaterials hinzielen.

Ueberhitzter Dampf ist schon seit längerer Zeit in Anwendung gebracht und zwar mit

dem besten Erfolge. Hierdurch wird der dem Feuerraum entströmenden heißen Luft noch

möglichst viel Wärme entzogen; ein weiterer Vortheil besteht darin, daß der Dampf im

Cylinder sich weniger condensirt und deßhalb nur wenig von seiner Spannkraft

verliert. Aus demselben Grunde wird jetzt auch die Dampfumhüllung des Cylinders und

der Deckel allgemeiner eingeführt. Durch die Umhüllung der Dampfkessel mit

Holzverkleidungen sucht man das Ausstrahlen von Wärme zu verhindern, ein

Wärmeverlust, der bei den bedeutenden Kesseloberflächen sehr groß werden kann.

Seither wurden die Schiffsmaschinen mit sehr gering gespanntem Dampfe betrieben,

selten wurde ein Druck von 20–25 Pfd. per

Quadratzoll überschritten. Einen Druck von 35–40 Pfd. findet man nur in der

Marine, und es fragt sich sehr, ob derselbe für continuirlichen Dienst von Vortheil

befunden würde.

In den letzten Jahren begann man jedoch mit höheren Spannungen zu arbeiten.

Schiffskessel mit geraden Wänden lassen sich genügend verankern, um einem Druck von

30–40 Pfd. per Quadratzoll mit Sicherheit zu

widerstehen. Für höheren Druck müssen jedoch andere Kesselformen gewählt werden,

welche größeren Widerstand gewähren können; es sind dieß die Locomotivkessel mit den

durch die Umstände gebotenen Abänderungen. Es bestehen sogar Systeme, welche mit 120

Pfd. Druck arbeiten; diese haben jedoch besondere Kesselanlagen, welche aber wegen

der Schwierigkeit der Ausführung und der Reinigung keine allgemeine Anwendung finden

werden; es ist dieß das dem Ingenieur Rowan patentirte

System.

Zur Zeit wird eine Spannkraft von 30–40 Pfd. bei Anwendung von

Oberflächen-Condensation immer mehr in Gebrauch kommen, und erst nachdem

durch Erfahrungen eine gute Kesselconstruction für sicheren Druck sich Bahn

gebrochen hat, wird auch die Einführung des hochgespannten Dampfes, mit welchem man

bei den Landmaschinen zu so günstigen Resultaten gelangte, keinen Aufschub mehr

erleiden.

Ein Umstand stellt sich jedoch bei Hochdruck-Schiffsmaschinen ein, dessen

Beseitigung einige Schwierigkeiten darbieten dürfte; es ist dieß der bei Anwendung

starker Expansion hervorgebrachte ungleichmäßige Gang der Maschine. Bei

Räderschiffen wird dieß von geringerer Bedeutung seyn, da die Räder als Schwungmasse

wirkend, eine genügend gleichförmige Bewegung hervorbringen. Schlimmer ist es für

Schraubenmaschinen, und wird man sich hier durch Einsetzen eines Schwungrades oder

durch Aufstellung von drei gekuppelten Maschinen unter 120° Kurbelstellung zu

helfen suchen müssen.

Die Kohlenersparniß, welche bei Anwendung von Oberflächen-Condensation erzielt

wird, ist eine wirklich bedeutende. Ein Verbrauch von 2 1/4–2 1/2 Pfd. per Stunde und indicirte Pferdekraft (à 75 Kilogr.) ist allgemein constatirt; die

besten englischen Schiffsmaschinen-Fabriken garantiren denselben (wie z.B.

Maudslay, Renuse in London, Randolph und Elder in Glasgow etc.), während

bei Maschinen mit Injection wohl nie weniger als 4–5 Pfd. erforderlich sind.

Viele Schifffahrtsgesellschaften, für welche der Kohlenverbrauch eine Frage des

Fortbestehens wurde, muhten solche Resultate mit Freude begrüßen. Die „Pacific Steam Navigation-Company“

hat Stationen, wo ihr die Tonne Kohlen bis in's Schiff auf 3–4 Pfd. Sterl. zu

stehen kommt; bei solchen Ausgaben könnte die Gesellschaft ohne bedeutende

Subvention von Seite der Regierung nicht bestehen. Es sind hauptsächlich solche

Gesellschaften, welche die Oberflächen-Condensation sofort einzuführen

suchten.

Auch in der Marine findet dieselbe Eingang. Die englische Regierung hat drei

Fregatten mit Maschinen mit Oberflächen-Condensation einrichten lassen und

sucht sich durch eigene Beobachtungen von deren Vortheilen zu überzeugen. Auch in

der amerikanischen Marine ist der Anfang mit deren Einführung gemacht; die Maschinen

des gewaltigen Panzerschiffes „Dunderberg“ sind mit einem

Oberflächen-Condensator versehen.

Ich habe in Obigem vorzuführen gesucht, welche Mängel die bis jetzt angewandten

Schiffsmaschinerien aufzuweisen haben, und wie dieselben durch Anwendung der

Oberflächen-Condensation beseitigt werden. Wenn wir die dabei auftretenden

Vortheile zusammenfassen, so sind es besonders folgende:

1) Speisung der Kessel mit reinem Wasser, welches eine vortheilhafte Dampferzeugung

gestattet;

2) Beseitigung der Ablagerungen von Salzen etc., welche nach jeder Reise eine

langwierige und beschwerliche Reinigung der Kessel nöthig machen;

3) höhere Dampfspannung, welche die Anwendung einer größeren Expansion zuläßt;

4) längere Dauer der Kessel;

5) bedeutende Kohlenersparniß.

Als vorkommende Nachtheile der Oberflächen-Condensation führe ich folgende

an:

1) vermehrtes Gewicht und Kosten für den Condensator;

2) schwierige und zeitraubende Reinigung desselben.

Die Anlage einer weiteren Pumpe, der Circulationspumpe, kann nicht als Nachtheil

aufgeführt werden, da die Luftpumpe bedeutend kleinere Dimensionen erhält. Die

Complication des Condensationsapparates ist allerdings ein großer Nachtheil; bei

sorgfältiger Behandlung desselben genügt aber eine Reinigung nach je 3–4

Monaten.

Die Oberflächen-Condensatoren werden in England auch häufig bei Landmaschinen angewendet, besonders da, wo Fabriken mit

unreinem oder säurehaltigem Wasser zu kämpfen haben. Fabriken, welche an der

Ausmündung eines Flusses liegen, erhalten öfters durch die Fluth Seewasser, dessen

Verwendung zur Speisung der Kessel natürlich von denselben üblen Folgen begleitet

ist, welche bei den Dampfschiffen stattfinden. Ich habe an der Tyne ein großes

Eisenwerk gesehen, welches aus diesem Grunde allen seinen Dampfmaschinen

Oberflächen-Condensatoren beigegeben hat, sowohl für den Betrieb der

Gebläsemaschinen als der Walzwerke.

Zum Schlusse will ich noch in einem Beispiel den Vortheil, welchen die

Oberflächen-Condensation in ihrer Anwendung gewährt, mit Zahlen darlegen.

Das der Cunard-Linie gehörende, zwischen Liverpool und New-York

fahrende Dampfboot „Arabia“ braucht 90 Tonnen Kohlen per 24 Stunden. Eine Reise dauert durchschnittlich 9 1/2

Tage. Der Verbrauch an Kohlen beläuft sich sonach für eine Reise auf 850 Tonnen.

Dasselbe führt bei jeder Reise 1200 Tonnen Kohlen an Bord. Würde das Schiff mit Oberflächen-Condensatoren versehen seyn, und nehmen wir die hierdurch

bedingte Ersparniß nur zu 20 Proc. an, so wäre der für eine Reise erforderliche

Kohlenverbrauch 680 Tonnen und der mitzuführende Kohlenvorrath = 960 Tonnen; erspart

würden hiernach 170 Tonnen à 4 Thlr. = 680 Thlr.

oder per Jahr für acht Doppelreisen nahezu 11000 Thlr.

Sodann würden für jede Fahrt 240 Tonnen Nutzlast erspart; nehmen wir die Fracht per 1 Tonne zu 18 Thlr. an, so betrüge der Gewinn für

eine Reise nahezu 4300 Thlr. oder für acht Doppelreisen 68800 Thlr. Der hiernach

sich ergebende Gesammtgewinn beliefe sich also auf 79800 Thlr. für dieses Schiff,

und wäre diese Condensationsart auf allen Schiffen dieser Linie eingeführt, so

betrüge der hierdurch erzielte Reingewinn eine sehr bedeutende Summe.

Auch unsere norddeutsche Handelsflotte enthält mehrere Schiffe, welche mit diesem

System versehen sind, z.B. die „Hansa“ des norddeutschen Lloyd,

die „Germania“ der Hamburger

Packetschifffahrtsgesellschaft.

Wohl mag noch bei Manchen ein großes Vorurtheil gegen die Einführung der

Oberflächen-Condensation bestehen; allein die täglich zunehmende Verbreitung

derselben gibt genugsam Zeugniß von ihrer Brauchbarkeit und den Vortheilen, welche

durch ihre Anwendung erzielt werden. Der Zeitpunkt dürfte vielleicht nicht mehr fern

seyn, wo die Injections-Condensation für See-Dampfschiffe vollständig

aufgegeben wird und die ausschließliche Anwendung der

Oberflächen-Condensation mit ihren mannichfachen Vorzügen eine durch die

Concurrenz hervorgerufene gebieterische Nothwendigkeit werden wird.

In der folgenden Tabelle sind die Hauptdimensionen einiger Schiffsmaschinen mit

Oberflächen-Condensation zusammengestellt.

Textabbildung Bd. 180, S. 94

Name des Schiffes; Ort der

Bestimmung; Ort und Zeit seiner Erbauung; Kraft der Maschinen (nominelle);

System der Maschinen; Anzahl und Dimensionen der Cylinder in engl. Zollen; Hub

der Kolben in Zollen; Gesammt-Heizoberfläche der Kessel in Quadratfuß

engl.; Gesammt-Oberfläche zum Ueberhitzen des Dampfes in Quadratfuß;

Gesammt-Rostfläche in Quadratfuß; Gesammt-Kühloberfläche der

Röhren des Condensators in Quadratfuß; Dimensionen der Röhren; Dampfpressung im

Kessel p. Quadrtz.; „Western“; Sidney

(Australien);Newcastle; Schraubenmaschinen nach Rowan's Patent; Röhren; Durchm.; Länge;

„Ballina“; Rädeschiff nach Rowan's Patent; „Waverley“; Häfen von England;

Räderschiff mit oscillirenden Maschinen; „Toscana“;

Italien; Tyne; Schraubenschiff mit horizontalen Maschinen; „Großstürk

Michael“; Odessa; Räderschiff mit oscillir. Maschin.;

„Hanja'“; Bremen New-York; Greenok;

Schraubenschiff mit Pyramidalmaschinen; „Rhone“; Southampt.

Westindien; Millwall Oron Cmp.; „Baroda“; Ostindien;

Schraubenschiff mit Rowan's;

„Dunrberg“; American Panzerschiff; Schraubenschiff mit

horizontalen Maschinen; „Wampanoag“;

„Ammonoosue“; Drei amerik.; Panzerfregat;

„Rishaminny“; Schraubenschiffe mit horizontalen

Maschinen

Tafeln