| Titel: | Ueber Schmelzpunkte und zur Bildung feurig-flüssiger Verbindungen nöthige Temperaturen; von C. Schinz. |

| Autor: | C. Schinz |

| Fundstelle: | Band 182, Jahrgang 1866, Nr. LIX., S. 206 |

| Download: | XML |

LIX.

Ueber Schmelzpunkte und zur Bildung

feurig-flüssiger Verbindungen nöthige Temperaturen; von C. Schinz.

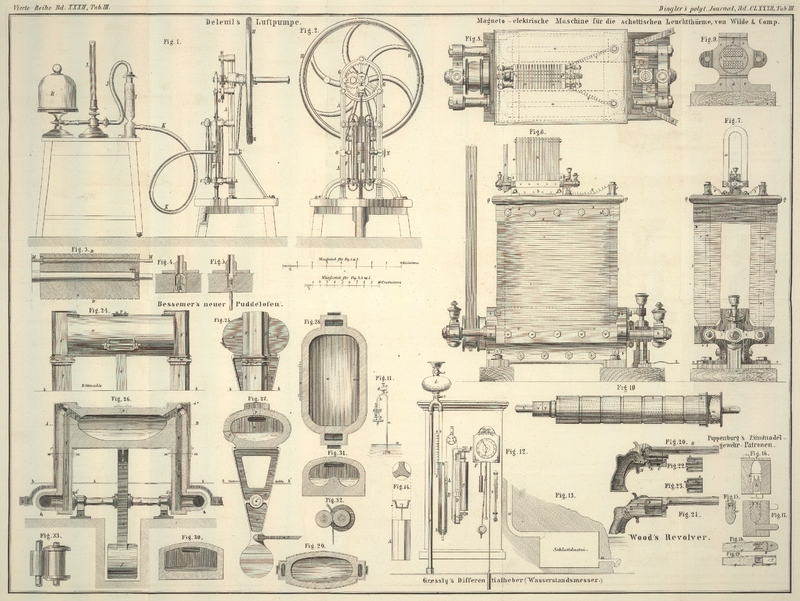

Mit Abbildungen auf Tab.

III.

Schinz, über Schmelzpunkte und zur Bildung feurig-flüssiger

Verbindungen nöthige Temperaturen.

Die bekannte Arbeit Plattner's:

„über die Bestimmung der Schmelzpunkte mehrerer Hüttenproducte und der

Hitzegrade bei denen sich verschiedene Silicate bilden,“ hat durch

die neueren pyrometrischen Untersuchungen ihren Werth verloren und gewährt bloß noch

ein geschichtliches Interesse, indem sie uns zeigt, wie die Wahrheit nur mühsam und

allmählich zu ergründen ist.

Daß die pyrometrische Methode, welche Plattner bei seinen

Versuchen anwandte und die auf dem Schmelzpunkte von Metalllegirungen beruht, zu

ganz irrigen Resultaten führt, habe ich an meinem Pyrometer auf eine eigenthümliche

Art erfahren.

Ich construirte nach dem Vorgange Pouillet's ein thermoelektrisches Element aus Platin und Eisen,

indem ich den Platindraht durch eine eiserne Röhre hindurchzog und den Zwischenraum

mit weißem Rheinsande ausfüllte; dieses Element wurde sechs Stunden lang in den

Muffelofen gelegt und in demselben einer Temperatur ausgesetzt, welche zwischen 900° und

1000° C. wechselte. Nach Verlauf dieser sechs Stunden gieng das

Torsions-Rheometer, welches mit diesem Elemente verbunden war, plötzlich auf

0° zurück. Als nun das Element untersucht wurde, zeigte sich, daß die eiserne

Röhre von innen nach außen durchfressen war und daß der Sand in derselben sich in

ein theilweise geflossenes, sprödes grauweises, vom Magnet nicht anziehbares

Eisenoxydul-Silicat verwandelt hatte.

Um die Ursache der Zerstörung meines Elementes zu beseitigen, ließ ich nun den

Zwischenraum zwischen Eisenröhre und Platindraht mit fein gepulvertem gebranntem

Kalk ausfüllen und diesen dicht einstampfen. Das so zugerichtete Element wurde circa drei Stunden lang einer Temperatur von

1075° bis 1159° C. ausgesetzt, wobei es auf einer Porzellanröhre

auflag. Als der Ofen wieder kalt geworden war, zeigte sich die eiserne Röhre von

außen nach innen durchfressen und ebenso die Porzellanröhre, auf welcher sie gelegen

war, an der Berührungsstelle stark angegriffen und mit einem vollkommen geflossenen,

schwarzen, vom Magnete anziehbaren Eisenoxyduloxyd-Silicate überzogen.

Zweifel über die Richtigkeit der Pyrometeranzeigen können nicht obwalten, denn schon

aus der Farbe der Muffel ergab sich, daß die Temperatur noch nicht bis zur Weißgluth

gestiegen war.

Diese zwar zufällig erhaltenen, aber ganz zuverlässigen Resultate zeigen, daß sowohl

die Bildung als die Schmelzung von Eisenoxyduloxyd-Silicaten unter

1156°, ja sogar bei 1000° stattfinden kann, und daß daher die

Temperaturen, welche Plattner angibt, nämlich

1789° bis 1876° zur Bildung und 1431° bis 1445° zur

Schmelzung solcher Eisensilicate, sehr weit von der Wahrheit entfernt sind.

Ferner beweisen diese Ergebnisse, daß zwischen Bildungs- und Schmelztemperatur

der Silicate gar keine Differenz existirt und daß die Bildung derselben mehr von der

Zeit als von der Temperatur abhängt, d.h. eigentlich von der Leitungsfähigkeit des

Materials aus welchem das Silicat gebildet wird, vermöge deren die Wärme mehr oder

weniger schnell eindringt.

Diesen Punkt habe ich bereits in dem (in diesem Journal Bd. CLXIV S. 347 mitgetheilten) Aufsatz:

„über Schmelzpunkt und Schmelzdauer in Bezug auf

Glasschmelzöfen“ ausführlich erörtert; da es aber nun mit Hülfe des

thermoelektrischen Pyrometers möglich geworden ist, die wahre Temperatur eines

Glasofens zu bestimmen, und sich gezeigt hat, daß diese Temperatur in Wirklichkeit

nur 1200° bis 1250° C. ist, so ändern sich die Grundlagen meiner

früheren Berechnungen in hohem Maaße.

Neben der Unrichtigkeit der angenommenen Temperaturen hat sich die Unzulänglichkeit der von mir

in jenem Aufsatz aufgestellten Theorie auch dadurch erwiesen, daß sie die Frage:

„warum beim Schmelzen von Fensterglas sowohl Brennstoffaufwand als

Schmelzdauer merklich größer ist als beim Schmelzen von Hohlglas“

nicht zu lösen vermag, und doch muß diese Frage durch die Theorie vollkommen

befriedigend gelöst werden können, wenn diese selbst der Wahrheit entspricht.

Zwei Factoren sind es, die wir neu einzuführen haben: erstens den Einfluß welchen die

aus der glasbildenden Masse sich entwickelnden Gase auf die Leitungsfähigkeit dieser

Masse haben, und zweitens die Wärme-Absorption durch die chemische

Zersetzung.

1 Kil. kohlensaurer Kalk enthält 0,44 Kil. Kohlensäure; indem diese Kohlensäure durch

die Wärme entbunden wird, durchzieht sie die ganze breiartige Masse und nimmt für

0,44 Kil. das Volum von 0,2237 Kubikmeter bei 0° ein, bei der herrschenden

Temperatur aber von 0,8 bis 0,9 Kub. Met.

Ferner, wenn 1 Kil. schwefelsaures Natron durch Kohle in Kohlenoxyd, schweflige Säure

und Natron zersetzt wird, so beträgt das Gewicht des ersteren 0,2 Kil., das der

zweiten 0,45 Kil., und deren Volum bei 0° ist = 0,1508 und 0,1573 Kub. Met.,

von beiden zusammen bei der herrschenden Temperatur aber = 1,2 bis 1,4 Kub. Met.

Indem nun die Bestandtheile der Glasmischung schon unter 1000° weich werden

und bei derselben Temperatur diese Gase sich entwickeln, schließen erstere die

letzteren in unzähligen kleinen Bläschen zwischen sich ein, so daß eine schwammige

Masse entsteht, deren Leitungsfähigkeit bedeutend kleiner ist als die des fertig

gebildeten Glases, und diese verminderte Leitungsfähigkeit haben wir in Rechnung zu

ziehen.

Der zweite neu einzuführende Factor ist die Wärme-Absorption durch die

chemische Zersetzung. Wenn 1 Kil. Kalk sich mit 0,666 ... Kil. Kohlensäure

verbindet, so werden dabei 500 Wärme-Einheiten frei, und folglich wird eine

gleiche Wärmemenge erforderlich seyn um Kalk und Kohlensäure zu trennen. Verbindet

sich 1 Kil. Natron mit Kohlensäure, so ist die entwickelte Wärmemenge = 510 W. E.

Die chemische Verbindungswärme für Natron und Schwefelsäure ist = 250 W. E., und die

für Kalk und Wasser = 147 W. E.

Wir wollen nun diese vervollständigte Theorie an zwei Beispielen aus der Wirklichkeit

ausführen. Der eine Ofen ist in Namur in Belgien für s. g. GobeleterieGläserne Trinkgefäße, Glaskelche, Karaffen

etc. in Betrieb, der andere für Fensterglas in Bellelaie in der

Schweiz.

Die angewandten Glassätze für diese beiden Oefen sind:

Für den Ofen in Namur.

Für den Ofen in Bellelaie.

100 Kil.

Quarzsand,

100 Kil.

Quarzsand,

33,33 „

kohlensaures Natron,

42 „

schwefelsaures Natron,

15,33 „

Kalkhydrat;

39 „

kohlensaurer Kalk,

3,5 „

Holzkohle;

per 100 Kil.

Glas:

76,28 Kil.

Kieselsäure,

71,37 Kil.

Kieselsäure,

14,87 „

Natron,

13,07 „

Natron,

8,85 „

Kalk.

15,56 „

Kalk.

An gasförmigen Producten treten

auf:

10,63 Kil.

Kohlensäure,

12,28 Kil.

Kohlensäure,

2,84 „

Wasser.

13,49 „

schweflige Säure,

5,92 „

Kohlenoxyd.

Die Volumina dieser Bestandtheile sind bei 0°:

Für den Ofen in

Namur.

Glasmasse

0,04019 Kub. Met.

KohlensäureWasserdampf

5,40543,5292

8,346 Kub. Met.

Für den Ofen in

Bellelaie.

Glasmasse

0,04019 Kub. Met.

Kohlensäureschweflige SäureKohlenoxyd

6,244404,715864,73032

15,69058 Kub. Met.

In ersterem Ofen wird das Schmelzen und Läutern regelmäßig in 12 Stunden, in

letzterem in 17 Stunden vollendet. Nehmen wir an, daß in beiden Fällen 4 Stunden zum

Dünnschmelzen und zum Abklären des Glases verwendet werden, so bleiben zum

eigentlichen Schmelzen, zur Glasbildung, 8 und 13 Stunden.

Das heißt: im ersten Ofen sind 8 Stunden erforderlich, um alle gasförmigen Producte

zu entwickeln und auszutreiben, hingegen im zweiten Ofen 13 Stunden.

Da die gasförmigen Producte weder auf einmal auftreten, noch die Evacuation derselben

mit ihrer Entwickelung Schritt hält, noch sämmtliche Glasmasse auf einmal in die

Häfen eingetragen wird, und da andererseits die Gase durch eine Temperatur von

900° bis 1000° ein viel größeres Volum einnehmen als das für 0°

berechnete, so müssen wir einen mittleren Werth einführen.

Um diesen zu erhalten, berechnen wir obige Gasvolumina auf die Temperatur

1000° und dividiren die erhaltenen Volumina durch die zur Glasbildung

erforderliche Anzahl von Stunden. Wir erhalten:

Für den Ofen in

Namur.

Für den Ofen in

Bellelaie.

1,9397 Kub. Met.

Kohlensäure,

2,2254 Kub. Met.

Kohlensäure,

1,2664 „

Wasserdampf.

1,6923 „

schweflige Säure,

––––––

1,6975 „

Kohlenoxyd.

3,2061 Kub. Met.

––––––

5,6152 Kub. Met.

Daraus berechnet sich die Leitungsfähigkeit der Masse in den Häfen (die

Leitungsfähigkeit aller Gase gleich derjenigen der Luft = 0,04 gesetzt) zu:

0,04019 Glas

× 0,75

=

0,03014

0,04019 . 0,75

= 0,030143

3,2061 „

× 0,04

= 0,12824

5,6152 . 0,04

= 0,224090

–––––––

–––––––––

–––––––

––––––––––

3,24629

0,15838

5,65539

0,254233

C = 0,15838/3,24625 = 0,048789 und 0,254233/5,65539 =

0,042244

Die mittlere Dichte des Häfen-Inhaltes bei 1000° ist:

0,04019 . 2,421

= 0,0973

0,04019 . 2,421

= 0,0973

1,9397 . 0,000584

= 0,0011328

2,2254 . 0,000584

= 0,0012996

1,2664 . 0,000025

= 0,0000316

1,6923 . 0,000794

= 0,0013437

–––––––

–––––––––––

1,6975 . 0,000349

= 0,0005924

3,24629

0,0984644

–––––––

–––––––––––

d = 0,0984644/3,24629

= 0,030332

5,65539

0,1005357

0,1005357/5,65539

= 0,017777

Die mittlere Wärme-Capacität ist:

0,04019 . 0,45999

=

0,018487

0,04019 . 0,45999

= 0,018487

1,9397 . 0,3308

= 0,641650

2,2254 . 0,3308

= 0,736140

1,2664 . 0,2950

= 0,373600

1,6923 . 0,3489

= 0,590440

–––––––

–––––––––––

1,6975 . 0,2399

= 0,407220

3,24629

1,033737

–––––––

–––––––––––

1,033737/3,24629

= s = 0,31843

5,65539

1,752287

1,752287/5,65539

= s = 0,32444

und daraus folgen nun die Werthe von k = C/(s . d)

k = 0,048789/(0,030332 . 0,31843) =

7,7942.

k = 0,042214/(0,017777 . 0,32444) =

5,0514.

Daraus geht hervor, daß wenn einerseits die Wärme-Leitungsfähigkeit der Masse

durch das sich entwickelnde Gas noch so klein wird, dagegen Dichte und spec. Wärme

derselben in noch größerem Maaße abnehmen, und daß daher solche Massen in wenigen

Minuten die Temperatur des Ofens, worin sie sich befinden, annehmen müssen.

Nun wird allerdings die frisch eingetragene Masse zuerst die Temperatur von circa 900° bis 1000° erlangen müssen, ehe

die Gasentwickelung stattfinden kann, und wir haben zu untersuchen, inwiefern diese

erreicht wird, indem wir ebenfalls die Werthe k für die

frische Masse berechnen.

Wir haben:

Für den Ofen in Namur.

Textabbildung Bd. 182, S. 211

Für den Ofen in Bellelaie.

Textabbildung Bd. 182, S. 211

und führen wir diese Werthe von k

in die Cauchy'sche Formel ein, so finden wir, daß die

Werthe 1 – A nach 1 Stunde 0,8203 und 0,8202

werden, d.h. daß die Masse nach 1 Stunde bei der mittleren Ofentemperatur von

1230°

1230 . 0,8203 =

1009° und 1230

. 0,8202 = 1009° wird.

Da bei allmählicher Füllung der Häfen sowohl diese Erwärmung auf 1000° als die

Gasentwickelung gleichzeitig neben einander vor sich gehen, so wird die

Leitungsfähigkeit der Masse die vollständige Glasbildung in 8 und 13 Stunden

gestatten, und wir haben nur noch zu untersuchen, inwiefern die Quantität der

producirten Wärme diesen Anforderungen entspricht.

Für 100 Kil. Glas haben wir:

Für den Ofen in Namur.

Durch das Glas selbst absorbirt, indem es sich auf die Temperatur

1000° erwärmt:

100 . 0,2392 . 1000

= 23920 W. E.

Verbindungswärme:

14,87 Natron

à 510 W. E.

= 7583 „

8,85 Kalk

à147 „

= 1301 „

freie Wärme:

10,63 Kohlensäure

à 0,2164 . 1000°

= 2300 „

2,84 Wasser

à 0,475 .

1000°

= 1349 „

latente Wärme:

2,84 Wasser

à 540°

= 1533 „

––––––––––––

37986 W. E.

Für den Ofen in Bellelaie.

Durch das Glas selbst absorbirt, indem es sich auf die Temperatur

1000° erwärmt:

100 . 0,2392 . 1000

= 23920 W. E.

Verbindungswärme:

13,062 Natron

à 520 W. E.

= 6792 „

15,56 Kalk

à 500

„

= 7780 „

freie Wärme:

12,28 Kohlensäure

à 0,2164 . 1000°

= 2657 „

13,49 schwefl. Säure

à 0,1553 . 1000°

= 2095 „

5,92 Kohlenoxyd

à 0,2179 . 1000°

= 1467 „

––––––––––––

44711 W. E.

Der Glasgehalt des Ofens ist in beiden Fällen 900 Kil., daher die totale Wärme:

Für den Ofen in

Namur.

Für den Ofen in

Bellelaie.

Absorption = 9 . 37986

= 341,874 W. E.

9 .

44711

= 402,399 W. E.

und per Stunde 341874/8

= 42732 W. E.

407399/13

= 30954 W. E.

Im ersteren Ofen werden stündlich 41,7 Kil. Anthracit, im zweiten 93 Kil. Holz

verbrannt, daher die Wärme-Production:

41,7 . 8034 = 335058 W.

E.

93 . 3891 = 361863 W. E.;

bei der mittleren Ofentemperatur von 1230° werden

stündlich evacuirt:

41,7 . 2,95337 . 1230° = 151510 W.

E. 93 . 1,7596 . 1230

= 201270 W. E.,

somit sind in dem Ofen verblieben:

183548 W.

E.

160593 W. E.

davon von der Masse absorbirt

42732 „

30954 „

–––––––––––

–––––––––––

somit wurden transmittirt

140816 W. E.

129639 W. E.

Addiren wir nun Transmission und Absorption (Nutzeffect) und dividiren wir diese

Summen durch die spec. Wärme der Verbrennungsproducte, so erhalten wir:

Für den Ofen in

Namur.

Für den Ofen in

Bellelaie.

(140816 + 42732)/(41,7 . 2,95337) =

1490°

(129639 + 30954)/(93 . 1,7596) = 971°

und ziehen wir diese von den den Brennstoffen zukommenden

Anfangs-Temperaturen =

2720°

2211°

1400°

971° ab, so

bleiben

–––––––

––––––

1230°

1240°

welche letztere Temperaturen diejenigen sind, welche im Ofen

herrschen.

Um nun aber das unter diesen Verhältnissen gebildete Glas in völlig flüssigen Zustand

zu bringen, muß diese Temperatur noch höher gebracht werden, wozu erfahrungsgemäß 3

Stunden erforderlich sind.

In dieser Epoche ist der Werth von k

= 0,75/(2,421 + 0,2392) = 1,295 für beide Arten Glas,

daraus berechnet sich 1 – A

zu 0,9139.

Die Differenz der Temperatur der Glasmasse gegen diejenige des Ofens ist nun 1245

– 1009 = 236° und daher die Erhöhung der Glastemperatur nach 3 Stunden

= 236 . 0,9139 = 215°.

Die Absorption während dieser Epoche ist dann per 100 Kil. Glas und per 1

Stunde:

Für den Ofen in Namur.

215/3 . 100 . 0,2392

= 1714 W. E.

die Evacuation 41,7 . 2,95337 .

1245

= 153330 „

folglich die Transmission

= 180014 „

–––––––––––––

= Production

335058 W. E.

Daraus ergibt sich die Statik:

in 8 Stunden absorbirt

8 . 42732 =

341,856

W. E.

in

3 „ „

3 . 1714 =

5,142

„

in 8 Stunden transmittirt

8 . 140816 =

1,126,528

„

in

4 „ „

4 . 180014 =

720,056

„

in 8 Stunden evacuirt

8 . 151510 =

1,212,080

„

in

4 „ „

4 . 153330 =

613,320

„

Vermehrung der Transmission

während der letzten

Stunde

1,714

„

–––––––––––––––––

4,020,696

W. E.

Für den Ofen in Bellelaie.

215/3

. 100 . 0,2392

= 1714 W. E.

die Evacuation 93 . 1,7596 .

1245

= 203730 „

folglich die Transmission

= 156419 „

–––––––––––––

=

Production

361863 W. E.

Daraus ergibt sich die Statik:

in 13 Stunden absorbirt

13 . 30954 =

402,402

W. E.

in

3 „ „

3 . 1714 =

5,142

„

in 13 Stunden transmittirt

13 . 129639 =

1,685,307

„

in

4 „ „

4 . 156419 =

625,676

„

in 13 Stunden evacuirt

13 . 201270 =

2,616,510

„

in

4 „ „

4 . 203730 =

814,920

„

Vermehrung der Transmission

während der letzten

Stunde

1,714

„

–––––––––––––––––

6,151,671

W. E.

Für den Ofen in Namur.

Nutzeffect

348,712 W. E.

8,6 Proc.

Transmission

1,846,584 „

46,0 „

Evacuation

1,825,400 „

45,4 „

––––––––––––––

Production (335,058 × 12)

4,020,696 W. E.

Für den Ofen in Bellelaie.

Nutzeffect

409,258 W. E.

6,6 Proc.

Transmission

2,310,983 „

37,6 „

Evacuation

3,431,430 „

55,8 „

––––––––––––––

Production (17 . 361863)

6,151,671 W. E.

Diese Resultate der Berechnung zeigen vor Allem, daß die Fensterglas-Mischung

von Bellelaie 17 bis 18 Proc. mehr Wärme zu ihrer Schmelzung erfordert, als die

Gasmischung von Namur, und es erklärt sich daraus, warum der Brennstoffconsum für

erstere Gasmischung größer ist.

Aber dieser vermehrte Brennstoffconsum ist dem Wärmeconsum nicht proportional, denn

er beträgt 53 Proc., was daher rührt, daß bei der längeren Schmelzdauer auch die so

bedeutende Transmission verhältnißmäßig größer wird. Aus derselben Ursache ist auch

der Nutzeffect, den der Gobeleterie-Ofen gibt, um 2 Proc. größer als der des

Fensterglas-Ofens.

Durch Zugrundelegung der wirklichen Ofen-Temperatur wird somit der Werth der

Evacuation bedeutend kleiner, dafür aber der Werth der Transmission bedeutend größer,

so daß letztere nicht mehr mit den Dulong'schen

Transmissions-Formeln in Einklang zu bringen ist, was mich veranlaßte, durch

besondere Versuche die Ursache dieser Nicht-Uebereinstimmung aufzufinden.

Zur Controle dieser vervollständigten Theorie des Glas-Schmelzprocesses habe

ich die Schmelzpunkte verschiedener Glassorten bestimmt. Diese Bestimmung kann ihrer

Natur nach keine genaue seyn, weil das Glas zu denjenigen Körpern gehört, welche

zuerst breiförmig werden und nur allmählich in den völlig flüssigen Zustand

übergehen.

Krystallglas (Bleiglas) wurde schon bei 833° Pyrometeranzeige weich genug, um

verarbeitet zu werden, und bei 929° völlig flüssig.

Eine bleifreie Glasröhre wurde bei 935° völlig flüssig.

Eine böhmische grüne Glasröhre, wie solche zur organischen Analyse verwendet werden,

wurde weich bei 769° und flüssig bei 1052°.

Es findet also immerhin ein Unterschied des Schmelzpunktes bei verschiedenen

Glassorten statt, jedoch nicht in bedeutendem Maaße, und diese Beobachtungen

rechtfertigen jedenfalls die im Vorhergehenden gemachte Annahme, daß bei

1000° die Masse weich genug sey, um die auftretenden Gase entweichen zu

lassen.

Dahin gehört noch eine Anzahl von Versuchen über die Temperaturen, bei welchen

kohlensaurer Kalk seinen Kohlensäuregehalt fahren läßt.

Der angewandte Kalkstein war fast chemisch rein und gab beim Auflösen in einer Säure

43,413 Proc. Kohlensäure.

Nach vierstündigem Verweilen in einer Temperatur von 617° bis 675°

hatte derselbe 43,413 Proc. verloren. Nach dreistündigem Glühen bei 862° bis

881° hatte er 40,6126 Proc. verloren und durch zweistündiges Glühen in einem

Gasstrome bei 847° wurde dieser Kalkstein vollkommen frei von

Kohlensäure.

Wird die Temperatur auf 1000° gesteigert, so entweicht die Kohlensäure sehr

rasch, somit wird auch in dieser Beziehung die gemachte Annahme gerechtfertigt.

Auch diese vervollständigte Theorie der Glasschmelzung führt zu dem Schlusse, daß der

Schmelzproceß um so vortheilhafter wird, je kleiner die transmittirenden Flächen

sind, und je größer die in der Zeit-Einheit entwickelte Wärmemenge ist.

Straßburg, im September 1866.

Tafeln