| Titel: | Keßler's selbstthätiger Schmierapparat für Cylinder und Schieberkasten an Locomotiven, Fördermaschinen, Schiffsmaschinen und allen Condensationsmaschinen; Bericht von Peter Barthel, Civilingenieur in Frankfurt a. M. |

| Autor: | P. Barthel |

| Fundstelle: | Band 183, Jahrgang 1867, Nr. XCXCI., S. 340 |

| Download: | XML |

XCXCI.

Keßler's selbstthätiger Schmierapparat für Cylinder und

Schieberkasten an Locomotiven, Fördermaschinen, Schiffsmaschinen und allen

Condensationsmaschinen; Bericht von Peter Barthel,

Civilingenieur in Frankfurt a. M.

Mit Abbildungen auf Tab.

VIII.

Keßler's selbstthätiger Schmierapparat für Cylinder und

Schieberkasten an Locomotiven und allen Condensationsmaschinen.

Man ist schon so lange bestrebt gewesen, für Cylinder und Schieberkasten,

hauptsächlich an Locomotiven, einen guten Schmierapparat zu construiren, der die

bisherigen Uebelstände beseitigte, ohne daß dieß bis jetzt vollkommen gelang. Die

Wichtigkeit des guten Zustandes gerade von Cylinder, Kolben, Schieber und

Schieberkasten, als derjenigen Theile einer Locomotive, welche am meisten der

Abnutzung ausgesetzt sind, und von denen schließlich doch Alles abhängt, liegt auf

der Hand. Nichts trägt aber mehr dazu bei, diese Maschinentheile in gutem Zustande

zu erhalten, als eine praktische Schmierung derselben, da nur dadurch die

allzustarke Abnutzung und die dadurch bedingten Reparaturen vermieden werden können.

Die seitherige Schmiermethode war sehr unvollkommen; meist bestand und besteht sie

noch aus dem Doppelhahn. Der Locomotivführer schüttet auf jeder Station Oel auf und

läßt eine Partie in den Cylinder. Beim Anlassen der Maschine fettet sich dann der

Kolben etwas ein, jagt aber mit Hülfe des Dampfes das meiste Oel wieder aus dem

Cylinder hinaus. Während der Fahrt kann nun der Führer nicht mehr schmieren; gegen

das Ende der Fahrt wird daher der Kolben trocken laufen und in Folge dessen sich in

den Cylinder „einfressen,“ wie es die Locomotivführer nennen.

Das Trockenlaufen, welches sich durch starkes „Brummen“ der

Kolben bemerkbar macht, wirkt aber am allerschädlichsten in der Periode, in welcher

der Kolben ohne Dampf läuft und das ist gerade jedesmal am Ende einer Fahrt der Fall. Man hat die

Erfahrung vielfältig gemacht, daß Kolben und Cylinder ungeschmiert, während Dampf im

Cylinder arbeitet, sich nicht so schnell abnutzen, als wenn die Maschine ohne Dampf

läuft. Um dem erwähnten Uebelstande abzuhelfen, hat man allerlei Mittel angewendet,

welche jedoch keine gründliche Abhülfe gewähren; die Einen bringen ein Röhrchen an,

das von dem Kessel wie dem Cylinder communicirt, um so den Kolben niemals ohne Dampf

laufen zu lassen; die Anderen stellen den Regulator nicht ganz ab; die Dritten

lassen den unteren Schmierhahn ein wenig auf, um so am Ende der Fahrt noch Oel zu

haben etc. Alle diese Methoden können das Einfressen nicht verhüten, weil sie die

wahre, einfache Ursache desselben nicht zum Ausgangspunkt ihrer Construction haben.

Der einzige Weg, das Fressen der Kolben zu vermeiden und Cylinder und Kolben gehörig

einzufetten (ohne daß das Oel wieder durch den Dampf hinaus gejagt wird), ist der,

nur dann zu schmieren, wenn die Maschine ohne Dampf läuft. Diese Aufgabe hat sich

der Locomotivführer Keßler gestellt und gelöst; man kann

sagen, sie war schon halb gelöst als sie nur einmal richtig gestellt war.

Keßler construirte einen Schmierapparat, welcher während

der Zeit wo die Maschine mit Dampf läuft, gar nicht schmiert, sondern selbstständig

erst dann zu schmieren anfängt, wenn die Maschine ohne Dampf läuft und wieder zu

schmieren aufhört sobald die Maschine still steht. Man sieht auf den ersten Blick,

daß die Hauptvortheile des Keßler'schen Schmierverfahrens

eine bedeutende Oelersparniß und ein vollkommenes Einfetten von Cylinder und Kolben

etc. sind und somit die gefährliche Abnutzung vermieden wird. Das Oel, welches

während des Trockenlaufens der Maschine in den Cylinder kommt, wird nicht durch den

Dampf hinaus gejagt, weil keiner vorhanden ist, sondern bis auf den letzten Tropfen

zum Einfetten benutzt – und daher der bedeutende Vortheil. Die übrigen

Vortheile ergeben sich aus der besonderen Construction des Apparates.

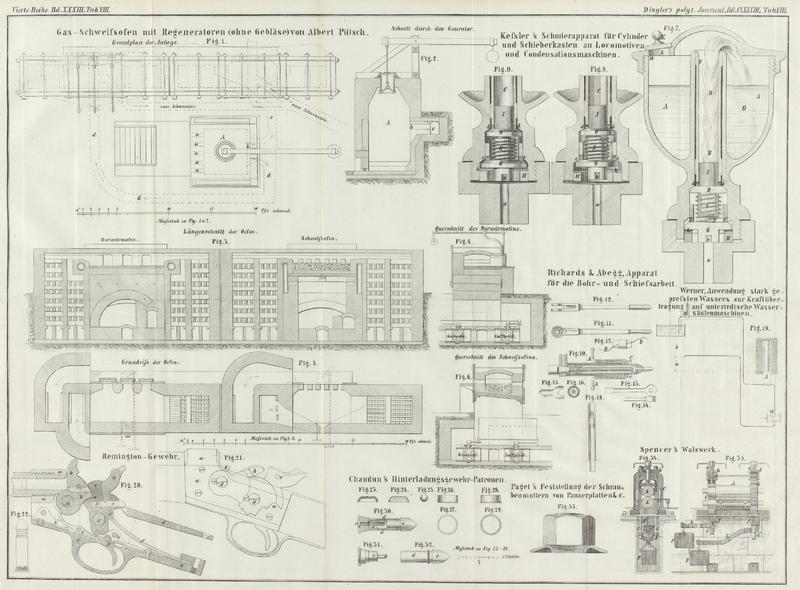

Die Figuren 7,

8 und 9 stellen den

Verticaldurchschnitt des Apparates dar, welcher auf den Cylinder oder Schieberkasten

aufgeschraubt wird. Fig. 7 zeigt die Stellung der Ventile, wenn die Maschine still steht, und

Fig. 8

wenn die Maschine läuft und Dampf im Cylinder und Schieberkasten ist; Fig. 9 zeigt

die Stellung der Ventile, wenn die Maschine ohne Dampf läuft und der Apparat

arbeitet.

In den drei Figuren bezeichnen dieselben Buchstaben dieselben Theile. Das Fett

befindet sich in einem Gefäß A, und wird entweder durch

Oeffnen des Deckels oder durch die Oeffnung K in

dasselbe gebracht. Aus

dem Raum A wird das Oel durch den Docht B in den Cylinder C gesaugt.

Dieser Cylinder ist so hoch, daß kein Oel, beim Einschütten durch die Oeffnung K, direct in denselben gelangen kann. Die Menge des zu

verwendenden Schmiermaterials wird durch die Anzahl oder die Größe der Dochte

bestimmt. Der Cylinder C gleitet leicht in der Röhre, in

welcher er steckt, auf und ab. Den Boden der Röhre C

bildet ein Ventil D. Verschiedene Schmierlöcher d dienen zum Durchlassen des Fettes. Das Drahtsiebchen

J verhindert, daß Dochttheilchen mit zwischen die

Ventile gesaugt und so dieselben undicht werden. Unterhalb des Ventils D befindet sich ein zweites Ventil G und zwischen beiden die Spiralfeder F. Das untere Ventil sitzt auf einem verstellbaren Ring

H. Die Normalstellung der Ventile ist die, daß sie

nur einen Millimeter Hub haben. Durch den verstellbaren

Ring H läßt sich jedoch der Hub zwischen 0 und circa 8 Millimeter reguliren. Die Erfahrung hat gezeigt,

daß der Hub nicht größer wie 1 Millimeter seyn darf. Durch die entsprechenden

Schmierlöcher d, d und c, c,

sowie durch den Einschnitt b im Kopf des unteren Ventils

gelangt das Oel in den Canal a und von da in den

Cylinder oder Schieberkasten.

Die Wirkungsweise des Apparates ist folgende:

Im Fall die Maschine ruht, wird das Ventil D durch die

Feder F zugedrückt und das Ventil G aufgehalten, so daß dem Oel der Weg in den Cylinder oder Schieberkasten

verschlossen ist (Fig. 7). Läuft die Maschine und ist Dampf im Cylinder (Fig. 8), so wird durch den

Dampfdruck das untere Ventil G geschlossen, während

zugleich das obere Ventil D durch die Feder F zugehalten wird. Das eigentliche Oelgefäß ist daher

durch doppelten Verschluß gegen das Eindringen des Dampfes und die damit verursachte

Bildung von Condensationswasser geschützt. Wenn das untere Ventil G mit jedem Kolbenspiel auch einen Hub machen sollte, so

bleibt doch das Ventil D durch die Feder geschlossen.

Diese Feder ist so stark, daß sie jedes Spielen des oberen Ventils verhindert, so

lange Dampf im Cylinder ist. Es kann demnach kein Fett aus dem Apparat heraus und

kein Dampf in denselben hinein. In Fig. 9 ist der Apparat in

Thätigkeit dargestellt, d.h. in der Periode, in welcher die Maschine läuft, ohne daß

Dampf im Cylinder und Schieberkasten ist. Durch den nach Abschluß des Dampfes bei

jedem Kolbenspiel sich bildenden luftverdünnten Raum öffnet sich das obere Ventil

(das untere wird außerdem durch den Federdruck offen gehalten), und das durch den

Docht B in das Gefäß C

übergeführte Schmiermaterial wird auf dem oben angegebenen Wege auf die reibenden

Flächen gesaugt und vertheilt.

Dieses Arbeiten der Ventile dauert so lange, als die Maschine ohne Dampf geht; sobald

die Maschine still steht, oder mit eintretendem Dampf arbeitet, tritt die Stellung

der Ventile Fig.

7 oder 8 ein.

Die Menge des jedesmaligen Schmierequantums kann sowohl durch den Docht, als auch

durch den verstellbaren Ring H (derselbe ist

eingeschraubt und mit einem Einschnitt versehen, so daß er federt und sich von

selbst feststellt) genau regulirt werden. Der Docht reinigt auch das Oel, indem er

nur das reine Oel in das zweite Gefäß saugt und Sand u. dgl. in ersterem zurückläßt.

Der Apparat wirkt ganz selbstthätig, eine einmalige Füllung reicht meist für einen

Tag hin und der Locomotivführer hat also nicht mehr nöthig bei jeder Station Oel

einzuschütten und – zu verschütten. Das Quantum Oel, das durch letztere

Manipulation, besonders bei kaltem Wetter und kurzen Aufenthalten, verloren geht,

ist nicht unbedeutend und beträgt oft einen guten Theil von demjenigen, welches in

den gewöhnlichen Schmierhahn kommt. Auch diesem Nebel ist durch den Kehler'schen Apparat abgeholfen.

Bei Condensationsmaschinen spielen die Ventile so oft ein Vacuum entsteht, also bei

jedem Hub. Man versieht die mittlere Rühre dicht mit

Docht und läßt nur ein dünnes Fädchen Docht in das Oel im

Behälter A tauchen. Die sorgfältigst angestellten

Versuche haben bei Locomotiven sowie bei Condensationsmaschinen eine Oelersparniß

von zwei Dritteln des seither verbrauchten

Schmiermaterials ergeben.

Die wesentlichen Vortheile dieses Apparates sind daher:

1) Selbstthätige Schmierung, d.h. nur dann wenn sie nöthig ist.

2) Leicht regulirbare Schmierung.

3) Daraus hervorgehende Fettersparniß von mindestens zwei Dritteln des seitherigen

Verbrauches.

4) Reinhaltung des Schmiermaterials, indem alle Unreinigkeiten im äußeren Gefäße

zurückbleiben.

5) Größte Schonung der sich reibenden Theile.

Hr. Obermaschinenmeister Heckmann in Limburg hat mit

diesem Apparat genaue Versuche gemacht und gibt seine Resultate folgender Weise:

„Ich habe probeweise bei vier unserer Maschinen diesen Apparat

angebracht, welche jetzt nach fünfmonatlichem Gebrauch so schöne Resultate

ergeben haben, daß in Folge derselben nunmehr unsere sämmtlichen Locomotiven

damit versehen werden sollen. Schieber, Kolben und Cylinder laufen so glatt, wie

dieß bei dem sorgfältigsten Schmieren erreicht werden kann. Der Gesammtverbrauch

an Schmiermaterial incl. Schmieren der Achsen etc. stellte sich bei diesen vier

Maschinen durchschnittlich auf 0,105 Pfd. per

Locomotive und Meile, während sich derselbe im Betriebsjahre 1865 für unsere sämmtlichen

Locomotiven auf durchschnittlich 0,238 Pfd. – ein an sich nicht

ungünstiges Quantum – herausstellte. Es ergibt dieß eine Ersparniß von

0,133 Pfd. per Locomotivmeile. Unsere Maschinen

legen durchschnittlich 5000 Meilen pro Jahr zurück;

würde sich die Ersparung auch nur zu 0,1 Pfund berechnen, so betrüge dieselbe

immerhin noch 500 Pfund per Locomotive oder circa 125 fl. (71 Rthlr. 17 Gr.) jährlich, womit die

Anschaffung der vier Apparate für jede Maschine (70 fl. 40 kr.) mehr als gedeckt

ist.“

Es ist interessant zu bemerken, daß oft eine kleine Verbesserung einer Maschine oder

eines Apparates, die eine scheinbar geringe Ersparniß von Material bewirkt, durch

die Multiplication der Anwendung die Ersparniß an Material bis zu fabelhaften Summen

treibt. Auf der ganzen Welt sind nach den neuesten Aufzählungen und Abschätzungen

circa 34000 Locomotiven; wenn jede Locomotive mit

dem Keßler'schen Apparat versehen ist, werden, nach

obigen Angaben, jährlich für 4 1/2 Millionen Gulden

allein an Fett erspart.

Der Keßler'sche Apparat ist seit der kurzen Zeit seines

Auftauchens theils probeweise, theils in größerem Maaße bei folgenden Bahnen

eingeführt worden: Nassau'sche Staatsbahn, Cöln-Mindener Bahn,

Saarbrücken-Trierer Bahn, Preußische Wilhelmsbahn (Ratibor),

Niederschlesisch-Märkische Bahn, Bergisch-Märkische Bahn, Preußische

Ostbahn, Berlin-Anhalt'sche Bahn, Belgische Staatsbahn, Taunus-Bahn,

Main-Weser Bahn, Rheinische Bahn, Hannoverische Bahn, Berlin-Hamburger

Bahn, Aussig-Teplitzer Bahn, Kaiserin Elisabeth Bahn, Kaiser Ferdinands

Nordbahn, Theis-Eisenbahn, Böhmische Westbahn, Bayerische Staatsbahn,

Jura-Bahn, Chemin de fer de la Suisse

occidentale, Bebra-Fuldaer Bahn, Leipzig-Dresdener Eisenbahn,

Aachen-Mastrichter Bahn, Oppeln-Tarnowitzer Bahn, Schweizerische

Centralbahn.

Zum Schlusse sey noch bemerkt, daß der Deckelverschluß, die Erhöhung der mittleren

Röhre bis zum Niveau des Gefäßrandes und der verschraubbare Ring, Verbesserungen des

Technikers J. B. Camozzi sind, welcher die Patente für

Frankreich, Belgien und Holland käuflich an sich gebracht hat.

Tafeln