| Titel: | Ueber Gas-Schweißöfen mit Regeneratoren; von Albert Pütsch. |

| Autor: | Albert Pütsch |

| Fundstelle: | Band 183, Jahrgang 1867, Nr. XCIXC., S. 368 |

| Download: | XML |

XCIXC.

Ueber Gas-Schweißöfen mit Regeneratoren;

von Albert Pütsch.

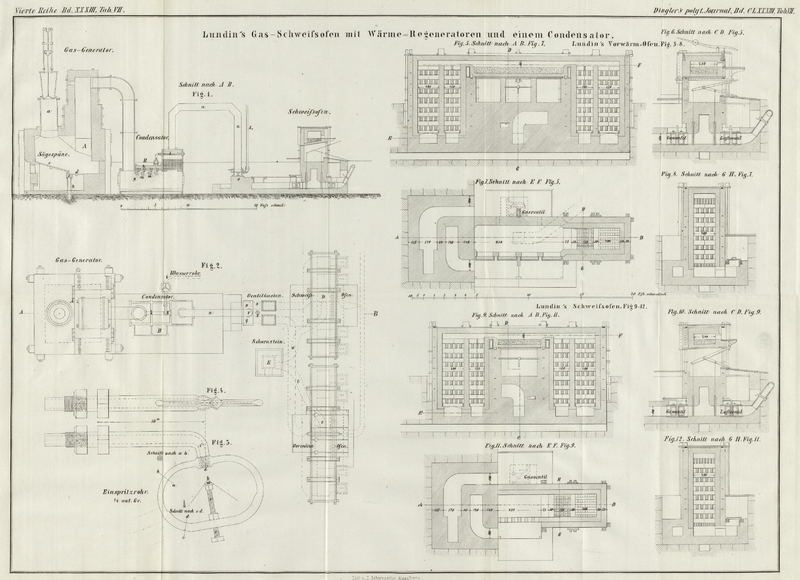

Mit Abbildungen auf Tab.

VII und VIII.

Pütsch, über Gas-Schweißöfen mit Regeneratoren.

Die in Stockholm erscheinenden Jernkontorets Annaler

enthalten im vierten Heft vom Jahre 1866 die Beschreibung und Beurtheilung eines von

Hrn. J. Lundin auf dem Eisenwerke Munkfors in Wermland in

Schweden erbauten Regenerativ-Gas-Schweißofens, welcher sich von den

bisher bekannten Regenerativ-Gasöfen dadurch unterscheidet, daß

1) sowohl für die Gaserzeugung, als auch für die Zuführung der

Verbrennungsluft ein Gebläse angewendet wird, und

2) zur Abkühlung der Gase und Entfernung der in denselben

befindlichen Wasserdämpfe ein Condensator eingeschaltet ist.

Der in Frage stehende Aufsatz ist ein officieller Bericht, welchen die Herren Rinman und Westman an ihre

Dienstbehörde, das bekannte Jernkontor in Stockholm

einreichten und wird derselbe von einem Artikel des Hrn. Professors Eggertz von der Bergschule in Fahlun begleitet. Die

Folgerungen, welche genannte Herren aus den Versuchen auf Munkfors gezogen haben,

sowie die in den erwähnten Artikeln niedergelegten Bemerkungen über den dortigen

Ofen im Speciellen und Regenerativ-Oefen im Allgemeinen veranlassen mich nun

darauf näher einzugehen und namentlich die Betriebsresultate der Lundin'schen Construction mit früheren von mir sowohl in

Schweden als anderswo erbauten Regenerativ-Gas-Schweißöfen ohne Gebläse und Condensator zu vergleichen.

So weit mir bekannt, ist außer dem auch in diesem JournalSeite 19 in diesem Bande. mitgetheilten Referate des Hrn. P. Tunner in der

österreichischen Zeitschrift für Berg- und Hüttenwesen vom 5. November 1866

Genaueres über die Construction des Hrn. Lundin nicht

veröffentlicht und gebe ich im Folgenden zunächst die Zeichnung und Beschreibung des

Apparates, indem ich außerdem auf den erwähnten Aufsatz des Hrn. Tunner verweise.

Der Lundin'sche Apparat besteht aus folgenden Theilen:

A dem Gas-Generator,

B dem Condensator,

C dem Vorwärmofen,

D dem Schweißofen,

E dem Schornstein.

Auf Tab. VII zeigt Fig. 1 den Längenschnitt und Fig. 2 den Grundriß der

ganzen Anlage; Fig.

5–12 zeigen den Vorwärm- und Schweißofen selbst in größerem

Maaßstabe in den verschiedenen Durchschnitten.

Der Gas-Generator A, Fig. 1, ist wie alle

Gas-Generatoren ein Schachtofen, welcher von oben gefüllt wird. Das

Brennmaterial wird durch den Füllcylinder a

eingeschüttet, welcher durch einen Conus verschlossen wird. Auf dem Füllcylinder

liegt eine Platte, welche die Ausströmung der Gase beim Niedergehen des Conus auf

ein Minimum reduciren soll.

Wie erwähnt, wird Gebläsewind zur Gaserzeugung angewendet, und gelangt die nöthige

atmosphärische Luft durch das Rohr b in die Kammer c, aus welcher sie sowohl unter die horizontalen Roste

d, als auch die geneigten e tritt. f ist eine Reinigungsthür, deren zwei

vorhanden sind.

Die gebildeten Gase strömen vom Gaserzeuger durch das 1 1/2 Fuß weite gußeiserne Rohr

in den Condensator B. Dieser Condensator hat den Zweck,

die Gase durch Abkühlung von den in ihnen enthaltenen Wasserdämpfen zu befreien,

sowie die aus dem Generator mit übergerissenen Staub- und Aschentheilchen,

nebst den bei der Gasbildung entstandenen Theerdämpfen niederzuschlagen.

Die Gase können bei einer bestimmten Temperatur nur eine gewisse Menge Wasserdämpfe

enthalten, und je geringer diese Temperatur ist, desto geringer wird auch die in

ihnen enthaltene Dampfmenge seyn. Kühlt man nun die Gase bis auf eine bestimmte

Temperatur ab, so wird so lange Wasserdampf niedergeschlagen, bis der für diese

Temperatur bestehende Sättigungsgrad der Gase erreicht ist, von wo ab eine weitere

Condensation nicht mehr eintritt. Um diese Abkühlung und daraus folgende Trocknung

der Gase zu erreichen, ist der Condensator in die Gasleitung eingeschaltet. Derselbe

besteht aus zwei Theilen g und h. In g werden die Gase von feinzertheilten Wasserstrahlen

getroffen, während h mit einem Gitterwerk von Eisen

versehen ist, auf welches fortwährend von oben Wasser läuft, so daß die Gase auf

ihrem Wege durch dasselbe die letzte Spur Unreinigkeit, Asche oder Theerdämpfe

verlieren. Der Condensator wirkt so kräftig, daß die vom Gas-Generator mit

einer Temperatur von circa 350° C. eintretenden

Gase den Condensator mit einer Temperatur von 23° C. verlassen, wobei jedoch

zu bemerken ist, daß das Condensationswasser nur 2° warm war. Im Sommer, bei

höherer Temperatur des Condensationswassers, von etwa 20°, würden sich die

Gase nur bis 40° abkühlen lassen, und selbst größere Quantitäten Wasser

höchstens die Temperatur auf 30° herunterdrücken, womit jedoch ein

Sättigungsgrad erzielt würde, der fast das Doppelte an Dampfgehalt zeigt, wie bei

23° Temperatur der Gase (Jernkontorets Annaler,

1866 S. 222).

Das für die Condensation nöthige Wasserquantum wird durch das Rohr i zugeführt, welches sowohl mit dem Rohr k als l in Verbindung steht.

Durch k tritt das Wasser in die Einspritzvorrichtungen

m, durch l in die Kammer

h. Durch Ventile kann das Wasserquantum sowohl für

k als l regulirt werden.

Die Einspritzvorrichtungen, von welchen zwei in jeder Reihe vorhanden sind, haben

die in Fig. 3

und 4 in 1/2

natürlicher Größe angegebene Einrichtung. Das Wasser tritt durch die feine Oeffnung

a aus und strömt mit Heftigkeit gegen die der

Ausströmungsöffnung gegenüberstehende Metallspitze b,

und wird dadurch nach allen Seiten hin fein vertheilt. Durch Stellung der

Stellschraube c kann die Entfernung der Spitze von der

Ausströmungsöffnung regulirt werden. Der die Stellschraube tragende Ring hat einen

die Vertheilung nicht hindernden keilförmigen Querschnitt. Diese sehr hübsche

Einrichtung dürfte sich auch für andere Condensationszwecke eignen.

Bei dieser Gelegenheit scheint jedoch die Bemerkung am Platze zu seyn, daß die Idee,

Gase durch directes Einspritzen von kaltem Wasser von ihren Wasserdämpfen zu

befreien, durchaus nicht neu ist. Hr. Tunner theilt in

seinem erwähnten Referat mit, daß schon 1859 in Böhmen Glasöfen mit Gasfeuerung und

Condensation betrieben wurden, und daß ferner Hr. Uhlig

sich eine ähnliche Construction in Oesterreich hat patentiren lassen. Außerdem aber

hat der Ingenieur Venini zu Tione (italienisches Tirol)

in Frankreich ein Patent, datirt vom 3. Januar 1857, auf Glasöfen mit Gasfeuerung

und Condensatoren genommen; interessant ist Venini's

Construction noch dadurch, daß er nicht nur die Verbrennungsluft, sondern auch die

getrockneten Gase, ehe sie zur Verbrennung kommen, durch die abgehende Flamme des

Glasofens vorwärmt; sein

Apparat ist im polytechn. Journal Bd. CLIX S.

423 mit beigegebener Zeichnung ausführlich beschrieben. – Neu und

eigenthümlich an Lundin's Condensator ist die

Einspritzung, und wurde deßhalb hier specieller mitgetheilt.

Die im Condensator gereinigten und gekühlten Gase gelangen durch das Blechrohr n in den Ventilkasten o,

welcher drei Ventile enthält, p, q und r. Das Ventil p führt nach

dem Schweißofen D, q nach dem Vorwärmofen C und r nach dem Rohr s. Das letztere hat den Zweck, die Gase beim Anfeuern

des Gaserzeugers zunächst in die freie Luft entweichen zu lassen, und zwar so lange

bis alle atmosphärische Luft aus dem Gas-Generator und dem Condensator

entfernt ist. Sobald dieß geschehen ist, wird das entsprechende Ventil r geschlossen und die nach dem Schweiß- und

Vorwärmofen führenden Ventile p und q werden geöffnet.

Aus dem Ventilkasten gehen alsdann die Gase nach dem Schweiß- und Vorwärmofen.

Diese beiden sind die bekannten sogen. Siemens'schen

Regenerativ-Gasöfen und geben Fig. 5–12 die

verschiedenen Durchschnitte in größerem Maaßstabe. Da die Regenerativ-Oefen

bereits vielfach beschrieben und besprochen sind, so erscheint ein näheres Eingehen

auf dieselben überflüssig, umsomehr, da die Zeichnungen alle Verhältnisse klar und

deutlich angeben. Die Canäle s, t und u führen die Verbrennungsproducte sowohl des

Vorwärm- als des Schweißofens der gemeinschaftlichen Esse E zu.

Die Vortheile, welche diese Vereinigung des Regenerativ-Principes mit einem

Condensator bieten soll, hat Hr. Tunner in dem erwähnten

Referat klar dargethan. Ob aber diese Vortheile wirklich

vorhanden sind, ist eine andere Frage und veranlassen mich sowohl die in

den Jernkontorets Annaler von den Berichterstattern

mitgetheilten, als auch die von Hrn. Lundin privatim

durch Umdruck veröffentlichten Betriebsresultate etwas näher auf letztere

einzugehen.

Hr. Lundin theilt in seinem Berichte mit, daß in dem von

ihm erbauten Gas-Schweißofen mit Gebläse und Condensation 11073,65 Ctr. Eisen

mit einem Brennmaterialverbrauch von 2 Tonnen Sägespäne per 1 Ctr. Eisen ausgereckt werden.

Auf theoretischem Wege, durch ziemlich künstliche Rechnung, kommen die Herren Rinman und Westman zu dem

Resultat, daß 2 Tonnen Sägespäne im Wärme-Effect gleich 4/5 Tonnen Holzkohlen

sind, und stellt sich darnach der Brennmaterialverbrauch im Lundin'schen Ofen zu 0,72 Tonnen Holzkohlen per 1 Ctr. Stabeisen, was im Verhältniß zu den früher auf Munkfors

betriebenen Ekman'schen Gas-Schweißöfen eine

Ersparniß von 1/7 ergeben würde.

Zu diesen Resultaten muß zunächst bemerkt werden, daß der Kohlenverbrauch in dem Ekman'schen Gas-Schweißofen jedenfalls ein sehr

hoher war; Hr. Lundin gibt denselben selbst zu 0,88

Tonnen Holzkohlen per 1 Ctr. Stabeisen an.

Hierbei ist jedoch zu bemerken, daß alles Eisen doppelt geschweißt wurde; leider aber

ist in dem ganzen Berichte nicht angegeben, welche Eisensorte verarbeitet wurde.

Auf dem mir durch längeren Aufenthalt genau bekannten Eisenwerk Sälboda, welches von

dem intelligenten Besitzer Hrn. Baron Fleetwood

persönlich geleitet wird, war der mir von demselben mitgetheilte

Brennmaterialverbrauch im Ekman'schen Ofen nur 0,78

Tonnen Holzkohlen per 1 Ctr. Eisen, so daß schon im

Vergleich hiermit der Verbrauch im Lundin'schen Ofen nur

wenig geringer erscheint.

Ferner gibt Hr. Tunner in seinem Buche „das

Eisenhüttenwesen in Schweden“ S. 65 den Brennmaterialverbrauch bei

einem mit Holz gefeuerten Gas-Schweißofen in Lesjöfors zu 4 1/2–5 1/2

Kubikfuß Holz per 1 Ctr. Eisen an, was einem

Holzkohlenquantum von 0,50 Tonnen entspricht. Freilich war dieses Holz gedörrt; da

jedoch die abgehende Hitze des Schweißofens dazu benutzt wurde, so kommen zur

Berechnung der Betriebsresultate in Geld nur die Abnutzung der Darrkammern, sowie

die etwaigen Transportkosten des Holzes in Betracht, welche jedoch gewiß durch die

Ersparniß von 0,22 Tonnen Holzkohlen per 1 Ctr.

gegenüber der Lundin'schen Construction mehr als gedeckt

werden.

Noch anders aber erscheinen die von Hrn. Lundin erzielten

Resultate, wenn man dieselben mit denjenigen vergleicht, welche in

Gas-Schweißöfen mit Regeneratoren aber ohne Gebläse und Condensation erreicht

worden sind, und bin ich in der Lage dasselbe officielle Organ, worin die Herren Rinman und Westman ihre

Erfahrungen niedergelegt haben, nämlich „Jernkontorets Annaler“ als Beleg anführen zu können;

außerdem stelle ich diesen Herren, welche Beamte der Jernkontorets sind, ihre Collegen, die Herren Director Fahlström in Filipstad, sowie Hrn. Lindegrén als meine Gewährsmänner gegenüber.

Als ich mich im Jahre 1861 behufs Anlegung von Regenerativ-Gasöfen für

Glasfabrication in Schweden aufhielt, erregten die auf der Glashütte Eda in Wermland

erbauten Gasöfen die Aufmerksamkeit des Hrn. Baron Fleetwood, und wurde 1862 auf dessen Eisenwerk Sälboda ein

Gas-Schweißofen mit Regeneratoren ohne Gebläse für Reckhämmer erbaut.

Zunächst wurde versucht, die Vorwärmung der Masseln zu umgehen, doch zeigte sich

dieß unausführbar, und wurde deßhalb der auf dem Werke befindliche Ekman'sche Holzkohlengas-Schweißofen als

Vorwärmofen benutzt. Im Beiseyn des Directors Fahlström

wurden Probeschmieden angestellt, und veranlaßten die Resultate derselben genannten

Herrn dazu, einen Bericht, datirt Filipstad December 1862, an das Jernkontor abzusenden, welcher mir durch die Güte des

Hrn. Baron Fleetwood mitgetheilt wurde, und dem ich die

wichtigsten Punkte entnehme:

„Nachdem ich in Folge des Auftrages von Seiten der Herren Directoren vom

2. Januar den Dienstbesuch auf dem Werke Sälboda abgestattet, sehe ich mich

verpflichtet, den Herren Directoren die bei dieser Gelegenheit gemachten

Beobachtungen in Beziehung auf die Leistungsfähigkeit des dort aufgeführten

Schweißofens für nasse ungetrocknete Brennmaterialien mittelst Siemens'scher Wärmapparate mitzutheilen.“

„Das Schweißen und Probeschmieden, welches während meiner Anwesenheit

stattfand, bezeugt nämlich auf das Vollkommenste nicht allein die Zweckmäßigkeit

des Principes, sondern auch die der praktischen Construction zur Erreichung von

voller Schweißhitze für das am schwersten schweißbare Persbergs-Eisen,

ohne jegliches Funkensprühen und oberflächliches Schweißen, ferner ohne daß

irgend eine beschwerliche Flamme mit Kohlenfunken aus den Arbeitsöffnungen des

Ofens herausdrang, Vortheile, welche dieser Ofen einzig mit den

Kohks-Schweißöfen zu theilen scheint. Der große Wassergehalt des

Brennmateriales, welches aus vollständig nassen Sägespänen und nassen Schwarten

bestand, ungefähr von jedem die Hälfte, scheint nicht den geringsten Einfluß auf

die Schweißhitze des Ofens zu haben, welcher, wie es scheint, 3 Reckhämmer in

Gang halten kann, sobald der Ofen mit vorgewärmten Schmelzstücken bedient

wird.“

„In dieser Beziehung scheint für die Ofenconstruction doch noch ein

Problem gelöst werden zu müssen, nämlich Anbringung einer passenden Vorwärmung,

ohne welche das Schweißen periodisch oder nur hitzweise stattfindet, nicht

successiv oder ununterbrochen, welches doch für Hammerwerke das Zweckmäßigste

ist. Kalte, nicht vorgewärmte Masseln, direct in den Schweißraum gebracht,

senkten die Temperatur, so daß ein längerer oder kürzerer Aufenthalt im Recken

eintrat, ein Uebelstand, der jedoch sofort aufhörte, sobald der Schweißofen mit

bis auf Braunroth erwärmten Masseln bedient wurde. Um diese zu erhalten, mußte

während des Probeschmiedens ein Kohlengas-Schweißofen gleichzeitig in

Gang erhalten werden, was eine genaue Bestimmung des Verbrauches von nassem

Brennmaterial per Schiffpfund fertig gerecktes

Stabeisen verhinderte.“

„Um diesen Uebelstand zu beseitigen, ist eine Constructionsveränderung

nothwendig, und zu diesem Zwecke muß, um den nöthigen Platz zu gewinnen, ein

großer Theil des Baues abgerissen und umgebaut werden, und gestützt auf das

bereits erhaltene Resultat sehe ich mich verpflichtet, dieses

Schweißofen-Princip als werth der Aufmerksamkeit und Unterstützung dem

„Gewerken-Verein“ zu empfehlen, um so mehr, da

es, wenigstens für Hammerwerke, noch nicht als ganz zweckmäßig für unbedingte

Nachahmung angesehen werden kann.“

„Die Vortheile, welche das Princip darbietet, und auf Grund deren ich

diese Mittheilung den Herren Directoren zur Beherzigung empfehle, sind

folgende:

1) Die lange Dauer des aus feuerfesten Steinen construirten Wärmapparates,

welcher weniger empfindlich für Ueberhitzung sowohl als Temperaturveränderung

ist als die bisher angewendeten, welche dadurch theils springen, theils in Wärme

nicht leitenden Glühspan verwandelt werden.

2) Die Einfachheit und Dauer des

Ventilsystemes, ohne daß dasselbe mit Wasser gekühlt zu werden

braucht.

3) Unabhängigkeit von dem Trockenheitsgrade des Brennmateriales und besonderer

Trocknung desselben, welche, wenn auch für Holz und Torf leicht ausführbar, doch

immer mit Kosten verknüpft ist.

4) Anwendung eines bisher unanwendbaren, nur zur Last liegenden Brennmateriales,

nämlich nasser Sägespäne.

5) Die vollständige Verbrennung mit dem möglich geringsten Wärmeverlust,

angedeutet durch die absolute Rauchfreiheit und geringe Wärme der abziehenden

Schornsteinluft.“

Aus diesem Bericht, welcher zu deutlich für sich selbst spricht, als daß ich nöthig

hätte noch etwas hinzuzufügen, geht also die Anwendbarkeit der Regeneration ohne

Gebläse und sonstigen Anhang für Schweißöfen klar hervor, und weist derselbe mit

Recht auf die Nothwendigkeit einer passenden Vorwärmung hin. Im folgenden Jahre

wurde alsdann auch die ganze Anlage umgebaut und ein specieller Vorwärmofen,

ebenfalls mit Regeneratoren versehen, aufgeführt.

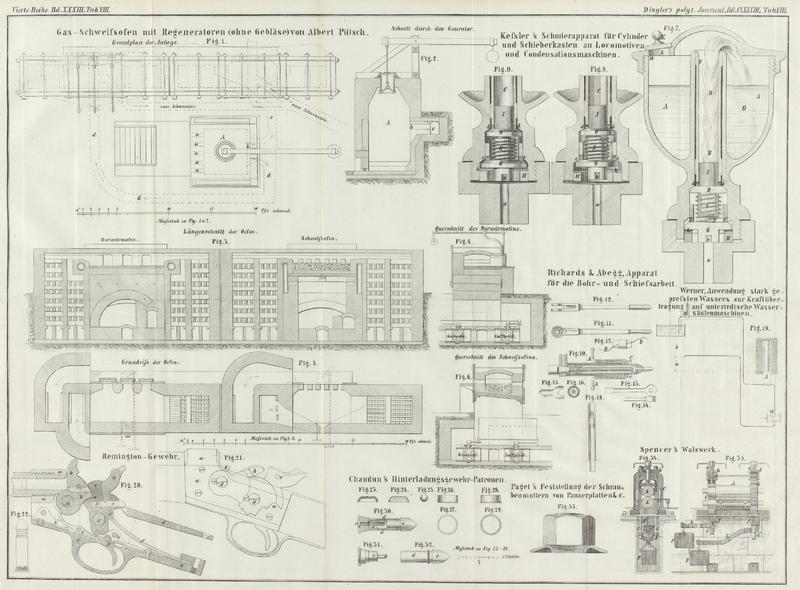

Auf Tab. VIII gibt Fig. 1 die Anlage im Grundriß, Fig. 3–6 den

Schweiß- und Vorwärmofen im Durchschnitt. Der Generator A ist aus Fig. 1 und Fig. 2 ersichtlich. Die

zur Gaserzeugung nöthige atmosphärische Luft tritt bei a

ein, und die gebildeten Gase verlassen den Generator bei b, um durch die Canäle c und d den Schweiß-, resp. Vorwärmofen zuzufließen.

Die Anordnung der Ventile sowie die Verbindung derselben mit den Regeneratoren und

dem Schornstein ist

genau ersichtlich, und ist für beide Oefen eine gemeinschaftliche Esse vorhanden.

Interessant dürfte dabei die Notiz seyn, daß dieser gemeinschaftliche Schornstein

von 45' Höhe von Grund aus ungebrannten Sägespänziegeln

erbaut, und nur von außen zum Schutz gegen Nässe mit Kalk berappt war.

Der Schweißofen hatte 6 Arbeitslöcher, während der Vorwärmofen mit 3 ordentlichen

Arbeitsthüren versehen war. Die Masseln wurden in dem Vorwärmofen auf Braunrothgluth

erhitzt und dann im Schweißofen auf Schweißhitze gebracht. Das verarbeitete Eisen

war das allen Hüttenleuten wohlbekannte Persbergseisen, welches zu den am schwersten

schweißbaren aller schwedischen Eisensorten gezählt wird. Sämmtliches Eisen wurde

zweimal geschweißt und ließ die Sauberkeit der Arbeit nichts zu wünschen übrig.

Der einzige Unterschied gegenüber der Construction von Hrn. Lundin, natürlich abgesehen vom Gebläse und Kondensator, liegt darin, daß

Hr. Lundin die Gas-Generatoren sowohl im

Schweiß- als Vorwärmofen weiter entfernt vom Arbeitsraum gelegt hat als die

Luft-Regeneratoren, sowie er denselben auch einen größeren Querschnitt als

den Luft-Regeneratoren gegeben hat. Hr. Lundin hat

den Grund dieser von ihm als Verbesserung bezeichneten Abweichung nicht näher

angegeben, und scheint von dem Gedanken ausgegangen zu seyn, eine energische

Mischung von Gas und Luft hervorzubringen, dadurch daß er das Gas hinter der Luft in

den Ofen treten läßt; doch würde dieser Zweck besser durch eine passend gewählte

Feuerbrücken-Construction erreicht werden. Bei der jetzt von ihm gewählten

Anordnung der Regeneratoren wird die Flamme um die ganze Breite des

Luft-Regenerators zu früh gebildet und somit dem Schweiß- resp.

Vorwärmherde entzogen.

Mein Vorwärmofen unterscheidet sich außerdem von dem auf Munkfors erbauten dadurch,

daß die Regeneratoren, um Platz zu gewinnen, theilweise unter den Ofen gelegt sind,

und sodann daß der Vorwärmherd aus solidem Mauerwerk besteht. Da im Vorwärmofen eine

Schlackenbildung nie eintreten kann, so ist eine Kühlung des Herdes durch Luft, wie

Hr. Lundin gethan, nach meiner Ansicht ein Fehler, indem

dadurch die Ausstrahlungsfläche unnöthig vergrößert wird.

Während der ersten Wochen leitete mein Bruder Hermann Putsch im Beiseyn des Ingenieurs Hrn. Lindegrén den Betrieb. Hr. Lindegrén war vom Jernkontor nach

Sälboda zur Ueberwachung resp. Berichterstattung deputirt worden, und gebe ich im

Folgenden die Resultate, wie sie in dem officiellen Organe des schwedischen

Hüttenwesens „Jernkontorets

Annaler“ veröffentlicht sind.

Zunächst enthalten die „Jernkonto rets

Annaler“ vom Jahr 1863 S. 245 folgende Notiz:

„Als Brennmaterial wurden sowohl Abschnitte und sonstige Abfälle der

Sägemühle, als auch lufttrockenes Stammholz (kleinere ungespaltene Stämmchen in

Stücken von 1 bis 1 1/2 Fuß Länge abgesägt) angewendet.“

„Sägabfall konnte jedoch nur höchstens zur Hälfte angewendet werden, da

sonst die Temperatur im Ofen sich merkbar senkte.“

„Der letzte dem Jernkontor eingesandte

Wochenbericht enthält die Resultate der ersten Woche des Novembers. In dieser

Woche wurden 841 Ctr. Masseln gereckt, aus welchen man 730,60 Ctr. Stangeneisen

erhielt und zwar mit einem Brennmaterialverbrauch von 832 Kubikfuß Abfallholz

und 1980 Kubikfuß Stammholz, alles mit Zwischenräumen gemessen.“

„Zu einem Centner Stangeneisen wurden also verbraucht 1,15 Ctr. Masseln

und 3,85 Kubikfuß Holz, welches auf Kohlen reducirt einem Kohlenverbrauch von

nicht mehr als 0,38 Tonnen entspricht.“

An diesen Bericht schließe ich die Resultate derjenigen Arbeitswochen, in welchen der

Ofen persönlich von meinem Bruder geleitet wurde:

1863.

11–17

October wurden gereckt 716,05 Ctr. Masseln, erhalten 621,85 Ctr. Eisen

mit2707 Kubikfuß Holz, Abbrand 13,15 Proc.

25–31

October wurden gereckt 781,95 Ctr. Masseln, erhalten 679,40 Ctr. Eisen

mit2879 Kubikfuß Holz, Abbrand 13,12 Proc.

1– 7

November wurden gereckt 841 Ctr. Masseln, erhalten 730,60 Ctr. Eisen

mit2812 Kubikfuß Holz, Abbrand 13,13 Proc.

Als Mittel stellt sich folgendes Resultat heraus:

Zu einem Centner doppelt geschweißten Eisens sind erforderlich bei einem Abbrand von

13,13 Proc. an Brennmaterial 4,13 Kubikfuß Holz oder auf Holzkohlen reducirt nur

0,40 Tonnen.

Aus diesen Betriebsresultaten ist ganz deutlich zu ersehen, daß die Production des

Ofens sich bei Verminderung des Brennmateriales erhöhte, trotz der Schwierigkeiten

welche sich sofort beim Betriebe zeigten.

Schon beim Anstecken des Ofens erwies es sich, daß die vorhandene 45' hohe Esse für

beide Oefen, d.h. Vorwärm- und Schweißofen nicht ausreichte, und dennoch

gelang es die Production bis auf eine Höhe von 730,60 Ctr. fertig gerecktes, doppelt

geschweißtes Eisen zu bringen, während die gewöhnlichen Schweißöfen nach Ekman'schem Princip, wie sie Hr. Lundin auf Munkfors betrieben hat (Jernkontorets

Annaler) 1866 S. 228), nur 530 Ctr. per Woche

liefern, so daß mein Regenerator-Gasofen 200 Ctr. Eisen oder 37 1/2 Proc.

mehr producirte als die Ekman'schen

Gas-Schweißöfen, ein jedenfalls höchst beachtenswerthes Resultat.

Der Abbrand von 13,12 Proc. erklärt sich aus der bedeutenden Temperatur des Ofens und

der Ungeübtheit der Arbeiter in Beurtheilung derselben. Dieselben ließen gewöhnlich

das Eisen zu lange im Ofen, so daß dasselbe mitunter fast breiig unter die Hämmer

kam.

Uebrigens ist dieser Abbrand doch nicht ungewöhnlich hoch. Hr. Tunner gibt in seinem Werke „das Eisenhüttenwesen in

Schweden“ S. 66 in der Anmerkung den Abbrand auf Lesjöfors zu 13,7

Procent an.

Anschließend hieran, gebe ich die Resultate, welche ich an anderen Orten mit

Regenerativ-Gas-Schweißöfen, ebenfalls ohne Gebläse und Condensation,

und zwar in Walzwerken erreicht habe.

Im Jahre 1860 baute ich für fremde Rechnung im Königreich Polen auf dem Eisenwerke

Dombrowa einen Gas-Schweißofen und es wurde in Gegenwart einer aus

Hüttenbesitzern und Ingenieuren bestehenden Commission unter dem Vorsitz des

damaligen Directors der kaiserlichen Bergwerke in Polen, Generalmajor v. Jossa, eine Reihe genau controllirter Versuche mit den

verschiedenartigsten Brennmaterialien angestellt, welche folgende Daten ergaben. Es

wurde geschweißt:

1 Pud Eisen mit 0,086 Korzec Steinkohlen,

1 Pud Eisen mit 0,12 Korzec Torf,

1 Pud Eisen mit 0,72 Kubikfuß Holz,

welches auf schwedisches Maaß und Gewicht reducirt,

ergibt:

1 Ctr. Eisen mit 0,60 Ctr. Steinkohlen,

1 Ctr. Eisen mit 1,56 Kubikfuß Torf,

1 Ctr. Eisen mit 2,02 Kubf. Holz oder 0,20 Tonnen Holzkohlen.

Holz sowohl wie Torf waren wochenlang vor den Versuchen den Einflüssen der Witterung

ausgesetzt gewesen. Analysen in Bezug auf Aschengehalt des Torfes, ordinärer

Stichtorf von mittlerer Qualität, wurden nicht angestellt, nur will ich ferner

hervorheben daß das dortige etwas rothbrüchige Eisen in der Regel zweimal geschweißt

werden mußte. Der Abbrand stellte sich auf circa 12

Proc.

Ferner gebe ich die Resultate einer späteren Betriebswoche, wo dieß Arbeiterpersonal

sich bereits an die Manipulation des Ofens gewöhnt hatte, sowie auch die Qualität

des zu schweißenden Eisens eine zweimalige Hitze weniger oft verlangte, und füge ich

zum Vergleich auch den Kohlenverbrauch des gleichzeitig mit meinem Ofen in Betrieb

befindlichen Schweißofens mit directer Feuerung bei.

Gas-Schweißofen

mitRegeneratoren.

Schweißofen mit

directerFeuerung.

Tagschichten.

Kohlenverbr.

Tagschichten.

Kohlenverbr.

Montag

239

Pud

25

Pfd. Eisen

10

Korzec

210

Pud

24

Pfd. Eisen

24

Korzec

Dienstag

250

„

25

„

„

15

„

250

„

–

„

„

24

„

Mittwoch

142

„

25

„

„

10

„

195

„

15

„

„

24

„

Donnerstag

183

„

–

„

„

11

„

256

„

11

„

„

24

„

Freitag

131

„

10

„

„

10

„

176

„

5

„

„

19

„

Nachtschichten.

Kohlenverbr.

Nachtschichten.

Kohlenverbr.

Montag

166

„

30

„

„

12

„

185

„

–

„

„

22

„

Dienstag

246

„

–

„

„

11

„

240

„

–

„

„

21

„

Mittwoch

226

„

5

„

„

10

„

210

„

–

„

„

22

„

Donnerstag

168

„

30

„

„

10

„

212

„

–

„

„

23

„

–––––––––––––––––––––––––––––––––

–––––––––––––––––––––––––––––––––

Summe derProduct.

1754

Pud

30

Pfd. Eisen

99

Korzec.

1935

Pud

15

Pfd. Eisen

203

Korzec.

Hieraus folgt bei 12 1/2 Proc. Abbrand ein Kohlenverbrauch:

im Schweißofen mit directer Feuerung per Ctr. Eisen 0,12 Korzec = 84 Pfd.

im Gas-Schweißofen mit Regeneratoren per Ctr. Eisen 0,065 Korzec = 45 1/2 Pfd.

Wie bekannt, sind, was die Materialien betrifft, die Verhältnisse der polnischen

Steinkohlenwerke fast identisch mit denen der Hütten in Oberschlesien.

Stellt man nun der leichteren Uebersicht wegen die oben angegebenen und auf

Holzkohlen reducirten Betriebsresultate nochmals zusammen, so ergibt sich

Folgendes:

Gas-Schweißofen mit Regeneratoren

ohne Gebläse u. Condensation, für

Walzwerkbetrieb zu Dombrowa

per 1 Ctr. Eisen 0,20 Tonnen Holzkohlen

Gas-Schweißofen mit Regeneratoren

ohne Gebläse und Condensation, für

Reckhämmer auf Sälboda

per 1 Ctr. Eisen 0,40 Tonnen Holzkohlen

Gas-Schweißofen von Hrn. Lundin mit Regeneratoren,

Gebläse und Condensation, zu

Munkfors

per 1 Ctr. Eisen 0,72 Tonnen Holzkohlen.

Es stellt sich also die Thatsache heraus, daß der Ofen des Hrn. Lundin zu Munkfors gut das 3fache des Ofens zu Dombrowa und das 1 3/4fache

des Ofens zu Sälboda gebraucht.

Daraus folgt, daß die von den Herren Lundin, Westman und

Rinman als ausgezeichnet aufgestellten Resultate der

Lundin'schen Construction trotz Gebläse und

Condensator nichts weniger als glänzend sind.

Der Unterschied zwischen den Oefen zu Sälboda und Dombrowa im Brennmaterialverbrauch

erklärt sich dadurch, daß der erstere für Hämmerbetrieb, der zweite für ein Walzwerk

arbeiten mußte.

Es drängt sich nun unwillkürlich die Frage auf, woher es kommt, daß der Ofen des Hrn.

Lundin, welcher doch auch ein Regenerativ-Ofen

ist, soweit hinter den übrigen zurückgeblieben ist, und liegt die Erklärung dieser

eigenthümlichen Erscheinung in Folgendem.

Zunächst ist es eine feststehende Thatsache, daß bei Gaserzeugung durch Gebläse stets

mehr Kohlensäure erzeugt wird als in solchen Generatoren, welche mit Schornsteinzug

arbeiten. Die größere Kohlensäurebildung ist aber von vornherein ein

Brennmaterialverlust.

Ein zweiter ebenso schädlich wirkender Umstand kommt gerade durch die Anwendung des

Kondensators zur Geltung, nämlich die Condensirung sämmtlicher bei der Gasbildung

erzeugten Theerdämpfe, welche bei einem ohne Condensator arbeitenden

Regenerativ-Ofen dem Ofen direct zu Gute kommen. Die Quantitäten

Brennmaterial, welche auf diese Weise verloren gehen, sind gar nicht unbedeutend,

und es läßt sich behaupten, daß der Lundin'sche Ofen nur

mit Kohlenoxydgas mit unbedeutenden Mengen von Grubengas vermischt arbeitet, und nur

in Folge der angebrachten Regeneratoren gegenüber den Holzkohlengas-Oefen von

Ekman einen kleinen ökonomischen Vortheil bietet.

Um Hrn. Lundin aber gerecht zu werden, muß man die

Verhältnisse seines Vaterlandes Schweden berücksichtigen, wo fast alle großen oder

kleinen Eisenwerke eine Sägemühle, wenn auch nur für eigenen Bedarf haben. Die

größeren Eisenwerke besitzen aber mitunter Sägewerke, welche so massenhaft Sägespäne

produciren, daß die Besitzer dieselben auf jede nur irgend mögliche Weise los zu

werden suchen, was gar nicht so leicht ist, da ihnen gesetzlich verboten ist, die

Sägespäne in das Wasser zu werfen. Ueber die colossalen Mengen von Sägespänen,

welche einige Sägemühlen liefern, macht Prof. Eggertz

folgende Mittheilung: Im Sägewerk Domnarf werden täglich zweitausend Tonnen

Sägespäne producirt und sind 10 bis 12 Personen ausschließlich mit dem

Beiseiteschaffen dieses Abfalles beschäftigt. Um diese Quantitäten los zu werden,

hat man dort einen besonderen Ofen erbaut, dessen Anlage 10000 Reichsthlr. (3700

Thlr. preutz. Cour.) kostete, und dessen Unterhaltung ausschließlich Bedienung auf

jährlich 200 preuß. Thaler veranschlagt werden muß. Dergleichen Sägewerke gibt es

aber zu Duzenden und ist auch Munkfors, wie mir aus persönlicher Anschauung bekannt,

mit einer ähnlichen Schneidmühle versehen.

Daß unter solchen Umständen eine Methode, welche überhaupt nur eine nützliche Verwendung eines

bisher nicht nur werthlosen, sondern sogar lästigen Abfalles gestattet, einen

gewissen Werth hat, ist wohl selbstredend, namentlich wenn die zu derselben

erforderlichen Wasserquantitäten überreichlich vorhanden sind. Munkfors z.B. liegt

am Claraelf, welcher dort einen von Touristen vielfach besuchten Wasserfall bildet,

von welchem nur ein kleiner Bruchtheil für die Werke zur Anwendung kommt; wenn daher

zur Condensation täglich mehrere Tausend Kubikfuß Wasser dem Flusse mehr entzogen

werden, so ist dieß von gar keiner Bedeutung.

Daß die Wasserconsumtion aber ein wohl zu berücksichtigender Factor ist, geht aus den

Angaben der Herren Rinman und Westman hervor.

Um den Theer für nur einen Schweißofen niederzuschlagen,

sind per Minute 2,7 Kubikfuß Wasser von 2° C.

erforderlich, oder in 24 Stunden das bedeutende Quantum von 3884 Kubikfuß, eine

Wassermasse welche genügt um eine Dampfmaschine von 200 Pferdekräften in Gang zu

erhalten. Dieß gilt jedoch nur für die kalten Jahreszeiten. Für den Sommer stellt

Hr. Professor Eggertz einen Wasserverbrauch von 0,1

Kubikfuß per Secunde in Aussicht (Jernkontorets Annaler, 1866 S. 222), was in 24 Stunden den enormen

Verbrauch von 8640 Kubikfuß Wasser für nur einen Schweißofen ergibt. Es folgt daraus

für viele, namentlich mit Dampf betriebene Eisenwerke die factische Unmöglichkeit,

abgesehen von anderen Umständen, mit Hrn. Lundin's

Condensator zu arbeiten.

Hr. Lundin und sämmtliche Herren Deputirten des Jernkontorets, welche über seine in vieler Hinsicht ganz

hübsche Zusammenstellung verschiedener Patente, sowohl

was Regeneration als Condensation betrifft, berichteten, haben sich auf einen kaum

haltbaren Standpunkt gestellt, indem sie nicht einfach dabei geblieben sind, daß es

sich um einen Sägespän-Ofen handelt. Als Sägespän-Ofen hat Lundin's Ofen eine gewisse nicht abzuläugnende

Berechtigung, aber nur als solcher. Sobald die Herren Lundin,

Westman, Rinman und Prof. Eggertz aber die Idee

verallgemeinern und für alle Brennmaterialien anwenden wollen, so kommen sie, wie

oben durch Erfahrungszahlen gezeigt wurde, auf nicht mehr ökonomische Resultate.

Mit einem Worte, Hrn. Lundin's Zusammenstellung hat nur

Werth für Schweden, und selbst da nur für Sägespäne. Wenn ferner Hr. Lundin die Möglichkeit in Aussicht stellt, mit Hülfe des

Condensators Stichtorf allein als Brennmaterial für Schweißöfen zu verwenden, so

ergibt sich aus dem früher Mitgetheilten, daß ich dieß bereits vor 7 Jahren

ausgeführt habe, und zwar ohne Condensation und Gebläse, und mache ich beiläufig darauf aufmerksam, daß

einige von meiner Firma erbaute Glashütten bereits mehrere Jahre hindurch

ausschließlich mit Stichtorf betrieben werden.

Im Obigen glaube ich durch factische Zahlen, mit Beiseitesetzung jeder theoretischen

Speculation, die ungünstigen Folgen der Anwendung von Gebläse und Condensator,

namentlich des letzteren, bei Regenerativ-Gasöfen gezeigt zu haben, und es

bleibt mir noch übrig, einige Worte über verschiedene Aeußerungen der Herren Rinman und Westman über

Regenerativ-Gasöfen im Allgemeinen hinzuzufügen.

Die genannten Herren sagen in ihrem Berichte Folgendes:

„Die Versuche, welche auf Sälboda mit diesen Regeneratoren gemacht wurden,

erwiesen bedeutende Schwierigkeiten in Bezug auf die Ventile, und kann man wohl

sagen, daß die Wärmeregeneratoren, oder wie man sich gewöhnt hat sie zu nennen,

die Siemens'schen Regeneratoren, erst durch Lundin's Condensator in Schweden Anwendbarkeit

gefunden haben.“

Ferner sagt Prof. Eggertz S. 225:

„An der Anwendbarkeit dieser Regeneratoren war man vorher fast

verzweifelt, in Folge der Schwierigkeiten, welche man mit dem Betriebe und der

Dauer dieser Ventile gehabt hat, indem dieselben theils durch die von den

Regeneratoren kommenden heißen Gase litten, theils in ihrer Beweglichkeit durch

Ruß, Theer etc. gehindert wurden.“ Ferner sagt er S. 213:

„daß man, um Kohlenersparniß zu erzielen, Regeneratoren beschaffen

müsse; um aber diese benutzen zu können, brauche man Ventile, und um mit diesen

arbeiten zu können, sey Lundin's Condensator

erforderlich.“

Zunächst drängt sich mir die Frage auf, woher es kommt daß bei dem von Hrn. Lundin erbauten Regenerativ-Gasofen die aus den

Regeneratoren den Ventilen zuströmenden Verbrennungsproducte eine geringere

Temperatur besitzen als bei den von mir erbauten, namentlich wenn man bedenkt, daß,

wie auch der Vergleich der Zeichnungen ergibt, die Höhenverhältnisse in beiden

dieselben sind und Hr. Lundin in den betreffenden Canälen

einen Condensator nicht eingeschaltet hat. Hr. Professor Eggertz ist die Erklärung dieser Thatsache schuldig geblieben. Doch

abgesehen hiervon verweise ich die Herren Berichterstatter auf Jernkontorets Annaler, 1864 S. 196, wo ihr College Hr.

Lindegrén in seinem Bericht ausdrücklich

sagt:

„Die Ventile zu den Luft- und Gascanälen wurden alle zehn Minuten

gewechselt, ohne andere Schwierigkeit als daß sie durch angesammelten Theer oder Ruß

mitunter schwer giengen, was jedoch ohne sonderliche

Störung für das Recken leicht zu beseitigen war.“

Selbst diese geringen Uebelstände der Ventile sind aber auch in demselben Jahre,

freilich nicht auf Sälboda, von mir verbessert worden, und zwar durch eine

veränderte Construction derselben. Allerdings habe ich diese

Constructionsveränderung dem Jernkontor nicht

mitgetheilt, und zwar aus Gründen, die zu erörtern hier nicht der Platz ist. Es

erscheint aber ganz klar, daß Hr. Lundin des Theeres

halber mit den Ventilen, wie sie Hr. Siemens zuerst

angegeben hat, nicht arbeiten konnte, und er statt rationelle Ventile zu

construiren, lieber den Theer aus den Gasen auswäscht, während der von mir

eingeschlagene andere Weg, den Theer zu benutzen und die Ventile der Natur der Gase

anzupassen, der richtigere zu seyn scheint.

Ferner trifft die Behauptung, daß erst der Condensator die Regenerativ-Gasöfen

in Schweden möglich gemacht hat, in keiner Weise zu, da seit 1861, also seit 6

Jahren, die von mir auf der Glashütte Eda in Wermland erbauten

Regenerativ-Gasöfen für Glasfabrication in ununterbrochenem guten Betrieb

sind.

Wenn man nun schließlich den Inhalt der Berichte der Herren Lundin, Westman, Rinman und Prof. Eggertz

betrachtet, sowie die Zeichnungen des Lundin'schen Ofens

mit denen von meinem Ofen vergleicht, so kommt man zu dem Resultat, daß jene Herren

insgesammt mit einem nationalen Enthusiasmus referirt haben, der ihnen nicht

gestattete, von früher in Schweden durch deutsche Ingenieure ausgeführten

Constructionen und erlangten Resultaten auch nur die geringste Notiz zu nehmen, ein

Ausdruck, der um so gerechtfertigter ist, da sämmtliche von mir mitgetheilte Zahlen

und Angaben, sowie die beigegebenen Zeichnungen in den Jernkontorets Annaler officiell veröffentlicht wurden.

Sieht man von der Anwendbarkeit der Lundin'schen Anordnung

für Sägespäne ab, so ist seinem Ofensystem in allen Ländern, wo keine schwedischen

Verhältnisse obwalten, nur eine sehr geringe Zukunft zu prophezeihen, da dasselbe

nur eine Methode ist, um auf künstlichem Wege durch kostspielige Apparate

Brennmaterial zu verschleudern.

Berlin, im Januar 1867.