| Titel: | Die Beleuchtung mit Gas aus Petroleum-Rückständen in der Locomotiv-Fabrik von Krauß und Comp. zu München. |

| Fundstelle: | Band 184, Jahrgang 1867, Nr. CIX., S. 485 |

| Download: | XML |

CIX.

Die Beleuchtung mit Gas aus

Petroleum-Rückständen in der Locomotiv-Fabrik von Krauß und Comp. zu München.

Aus Schilling's Journal für Gasbeleuchtung, April 1867,

S. 152.

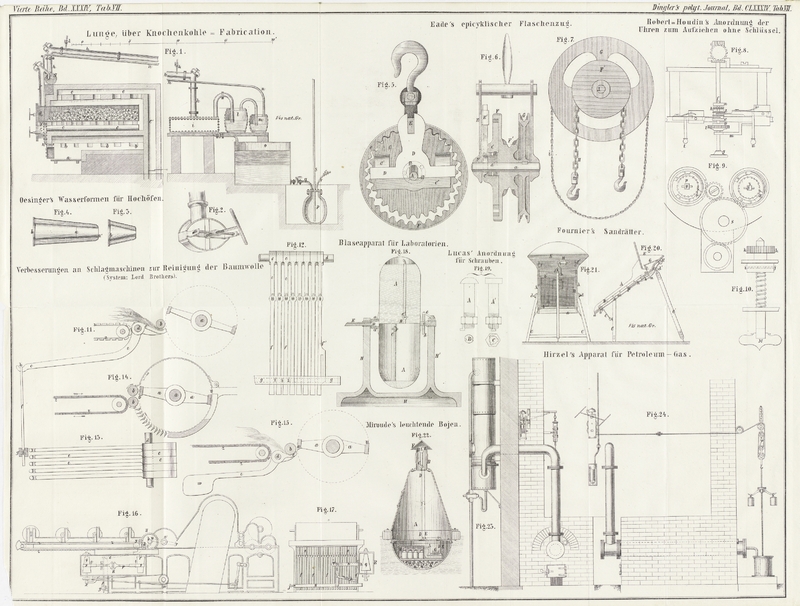

Mit Abbildungen auf Tab.

VII.

Schilling, über Beleuchtung mit Gas aus

Petroleum-Rückständen.

In der neu errichteten hiesigen Locomotiv-Fabrik von Krauß u. Comp., welche außerhalb des Rayons der

städtischen Gasbeleuchtung gelegen ist, wird das zur Beleuchtung dienende Gas

mittelst des patentirten Apparates von Hrn. Dr. H. Hirzel in Leipzig aus Petroleum-Rückständen

dargestellt. Durch die Güte des Hrn. Directors Krauß bin ich in den Stand gesetzt, über diese

Beleuchtungsart, welche jetzt seit länger als drei Monaten im Gange ist, die

erforderlichen Daten zu sammeln, um eine Calculation über die Kosten anstellen, und

sie mit der gewöhnlichen Steinkohlengasbeleuchtung vergleichen zu können.

Das zur Darstellung dienende Material ist der bei der Reinigung oder Raffinirung des

Petroleums sich ergebende Rückstand, eine braune bis schwarze, ziemlich dick-

und zähflüssige Substanz. Von den zwei bisher verwendeten Sorten war die eine von

Hrn. Dr.

Hirzel geliefert, die andere aus Galizien. Erstere zeigte

ein spec. Gewicht von 0,89 und war heller und leichter als letztere. Bis 360°

C. destillirte bei der Untersuchung nichts über, erst durch zwei Bunsen'sche Brenner konnten 89 Gramme der Substanz zum

Sieden gebracht werden, und giengen in einer halben Stunde 15 Proc. von 0,815 spec.

Gew. über. Beim galizischen Oel, welches ein spec. Gewicht von 0,95 besaß,

destillirten bis zu 180° unter sehr starkem Aufschäumen 2,7 Proc. über, von

180° bis 360° dagegen nichts, und konnten 113 Gramme Substanz durch

zwei Bunsen'sche Brenner nicht zum Sieden gebracht

werden, wobei nur sehr wenig überging.

Der in Fig. 23

und 24

abgebildete Apparat, welcher zur Darstellung des Gases dient, besteht aus einer

gußeisernen Retorte von 5 1/2 Fuß Länge und 6 Zoll Weite. Diese Retorte liegt

horizontal in einem kleinen gemauerten Ofen; zur Heizung derselben wird meist Torf

verwandt. Das Destillationsmaterial wird mittelst einer Pumpenvorrichtung in den

hinteren Theil der Retorte hineingedrückt, indem in einem als Speisungsreservoir

dienenden Gefäß ein mit massivem Kolben versehener Pumpenstiefel steht, von dessen

unterem Ende das zur Retorte führende Speiserohr abzweigt. Die Stange des Kolbens

ist mit Gewicht derart beschwert, daß der zur Speisung der Retorte erforderliche

Druck hergestellt ist. Außerdem ist die Stange mittelst einer durch einen

Flaschenzug laufenden Schnur mit einem Windflügel in Verbindung gebracht, der durch

das Sinken des Kolbens in Bewegung gesetzt und dessen Gang durch ein Schlagwerk dem

Ohr des bedienenden Arbeiters hörbar gemacht wird. Das sich in der Retorte

entwickelnde Gas tritt durch ein vom Mundstück derselben aufsteigendes vierzölliges

Rohr durch die Wand des Gebäudes in's Freie hinaus, und dort in einen 7 Fuß langen

und 12 Zoll weiten Condensator aus Eisenblech, der zur besseren Vertheilung des

Gases mit Ziegelsteinen ausgesetzt ist. Die Condensationsproducte laufen am unteren

Ende des Condensators durch ein syphonförmig gebogenes Rohr ab, und werden in das

Speisereservoir zurückgeführt. Vom oberen Ende des Condensators führt ein

zweizölliges Rohr das Gas in den ebenfalls im Freien stehenden Gasbehälter, und von

hier aus vertheilt es sich dann durch eine schmiedeiserne Röhrenleitung zur Speisung

der in den verschiedenen Fabrik-Localitäten angebrachten circa 200 Brenner. Eine Gasuhr ist nicht aufgestellt,

zur Messung des Gases dient die Scala des Gasbehälters. Um mich über das Maaß zu unterrichten, habe ich

mich durch Nachmessen überzeugt, daß der Umfang des Behälters 45,55 Fuß bayer.

beträgt und daß 600 Kubikfuß der Scala einer Höhe von 3,67 Fuß bayer. entsprechen.

Hiernach ist also die Scala nach bayerischem Maaß eingetheilt und sind, wenn wir in

dieser Darstellung nach englischem Maaße rechnen wollen, 100 Kubikfuß der Scala =

87,8 Kubikfuß engl. zu setzen. Die Kosten der Anlage exclusive Röhrenleitung (welche

für die Calculation nicht in Betracht gezogen werden darf) betragen rund 3000

fl.

Die Beleuchtung wurde bereits im December v. J. eröffnet, da jedoch im Anfang der

Betrieb noch kein ganz regelmäßiger war, so ist der erste Monat für diese

Darstellung ganz außer Betracht gelassen.

Im Monat Januar d. J. wurden 920 Pfd. Material vergast und daraus 12,100 K. F. bayer.

= 10,624 K. F. engl. Gas producirt. Hierzu wurden für 15 fl. 45 kr. Heizmaterial und

29 fl. 40 kr. Arbeitslohn verbraucht. Der Consum betrug in 8889 Brennstunden 12,600

K. F. bayer. = 11,063 K. F. engl.

Im Monat Februar wurden 960 Pfd. Material vergast, und daraus 12,200 K. F. bayer. =

10,712 K. F. engl. Gas producirt. Hierzu wurden für 12 fl. 36 kr. Heizmaterial und

22 fl. – kr. Arbeitslohn gebraucht. Der Consum betrug in 7974 Brennstunden

11,200 K. F. bayer. = 9834 K. F. engl.

Die Ausbeute an Gas aus einem Zoll-Centner Material betrug

somit

im Januar

1155 K. F. engl.

im Februar

1116 „

„

–––––––––––––

im Durchschnitt

1135 K. F. engl.

An Heizmaterial wurde gebraucht pro

1000 K. F. engl. Gasproduction

im Januar

1 fl. 29 kr.

im Februar

1 fl. 11 kr.

––––––––

im Durchschnitt

1 fl. 20 kr.

An Arbeitslohn wurde ausgegeben pro

1000 K. F. engl. Gasproduction

im Januar

2 fl. 47 kr.

im Februar

2 fl. 3 kr.

–––––––

im Durchschnitt

2 fl. 25 kr.

Der Gasconsum pro Stunde und Brenner betrug

im Januar

1,25 K. F. engl.

im Februar

1,23 „ „

–––––––––––––

im Durchschnitt

1,24 K. F. engl.

Der Preis des Rohmaterials betrug 11 fl. pro Centner.

Die Anlage ausschließlich der Röhrenleitung hat rund 3000 fl. gekostet. Für dieses

Capital ist eine Verzinsung von 5 Proc. und eine Amortisation von wenigstens 2 Proc.

in Rechnung zu bringen, also im Ganzen wenigstens 7 Proc. oder 210 fl. per Jahr. Um zu sehen, wie sich diese Ausgabe auf je

1000 K. F. engl. Gasproduction vertheilt, ist es nöthig, die Jahresproduction zu

ermitteln. Man kann annehmen, daß der Consum in den beiden Monaten Januar und

Februar etwa 20 Proc. vom Consum des ganzen Jahres ausmacht, es berechnet sich also

für unseren Fall der Jahresconsum auf 20,897 × 5 = 104,485 oder rund 104,500

K. F. engl. und trifft auf 1000 K. F. Production 210/104,5 fl. = 2 fl. 1 kr. für

Verzinsung und Amortisation.

Die laufende Unterhaltung der Apparate dürfte mit 50 fl. per Jahr gewiß nicht zu hoch in Anschlag gebracht seyn, dieselbe würde

sich nach Obigem auf 1000 K. F. engl. Production zu 50/104,5 fl. = 29 kr.

berechnen.

Es calculiren sich somit die 1000 K. F. engl. producirten Gases, wie folgt:

Material (11 × 1000)/1135

= 9 fl. 41 kr.

Heizmaterial

1 fl. 20 kr.

Arbeitslohn

2 fl. 25 kr.

Unterhaltung

– fl. 29 kr.

Verzinsung und Amortisation

2 fl. 1 kr.

––––––––––

15 fl. 56 kr.

Diese Calculation gilt für die Annahme, daß der Jahresconsum eine Höhe von 104,500 K.

F. engl. erreicht. Bei Gelegenheit der Lichtproben war der Umstand auffällig, daß

dieselben Brenner, wie sie durchgehends in der Fabrik angewandt sind, bei dem

gewöhnlichen Betriebsdruck nur einen Consum von 0,6 bis 0,8 K. F. engl. ergaben,

während der Durchschnitt der beiden Monate Januar und Februar 1,24 K. F. engl. pro Flamme und Stunde nachweist. Es entstand die

Vermuthung, daß ein bedeutender Theil des producirten Gases durch Undichtigkeiten

verloren gegangen seyn müsse, und eine von Hrn. Director Krauß veranlaßte Untersuchung der Leitungsröhren

durch den hiesigen Aichmeister Hrn. Stollnreuther ergab, daß wirklich im Ganzen 12,24 K. F. engl. Gas

bei normalem Druck per Stunde verloren gehen. Die

Hofleitung, welche auch die vorderen Localitäten speist, verliert bis an's Haus,

soweit sie beständig mit

dem Gasbehälter in Verbindung steht,

5,24 K. F. per Stunde

Die Leitung in den vorderen

Localitäten, die bei Tage geschlossen

ist, verliert

1,00 K. F. per

Stunde

Die Leitung für die

Fabriklocalitäten, welche gleichfalls

bei Tage geschlossen ist,

verliert

6,00 K. F. per

Stunde

––––––––––––––––––

Gesammtverlust

12,24 K. F. per Stunde

Hiernach läßt sich der Gesammtverlust, der während der Monate Januar und Februar

stattgehabt hat, annähernd berechnen.

Aus der Hofleitung bis zum vorderen Hause sind entwichen, wenn der Verlust bei Tage

während des schwächeren Druckes halb so groß angenommen wird, als der Verlust bei

Nacht

5,24 × 12 × 59 + 2,62 × 12 × 59

5565 K. F.

Aus den beiden Leitungen, welche bei

Tage abgeschlossen waren, sind entwichen:

1) Vordere Leitung, die täglich 2 Stunden

im Durchschnitt geöffnet war 59

× 2 × 1

118 K. F.

2) Fabrikleitung, die im Ganzen 337

Stunden geöffnet war 337 ×

6

2022 K. F.

––––––––

7705 K. F.

Hiernach wären also von den oben als Consum berechneten 20,897 K. F. nur 13,192 K. F.

engl. wirklich zur Beleuchtung verbraucht worden, das Uebrige wäre verloren

gegangen. Es ist gar keine Frage, daß der Verlust durch Verbesserung der Leitung auf

10 Proc. des Consums heruntergebracht werden kann; er hätte also statt der oben

gefundenen circa 7705 K. F. nur höchstens 1319 K. F.

betragen dürfen, und wäre dann für die Monate Januar und Februar nicht eine

Production von 21,336 K. F. engl., sondern von nur 14,511 oder rund 14,500 K. F.

engl. nöthig gewesen. Bei Annahme dieses Verhältnisses berechnet sich auch der

Consum für das ganze Jahr nicht auf 104,500 K. F. engl., sondern nur auf 14,500

× 5 = 72,500 K. F. und die Verzinsung und Amortisation pro 1000 K. F. Production auf 2 fl. 54 kr., sowie die Unterhaltung pro 1000 K. F. engl. auf – fl. 41 kr.

Die oben aufgestellte Calculation verändert sich somit unter Berücksichtigung des

Umstandes, daß statt des bisherigen Verlustes von etwa 37 Proc. ein solcher von

höchstens 10 Proc. hätte stattfinden dürfen, wie folgt:

Material pro 1000 K. F. engl. wie

oben

9 fl. 41 kr.

Heizmaterial deßgl.

1 fl. 20 kr.

Arbeitslohn deßgl.

2 fl. 25 kr.

Unterhaltung

– fl. 41 kr.

Verzinsung und Amortisation

2 fl. 54 kr.

–––––––––

Gesammtkosten pro 1000 K. F. engl.

17 fl. 1 kr.

Um die Kosten dieses Gases mit denen des gewöhnlichen Steinkohlengases vergleichen zu

können, wurde eine Anzahl Lichtversuche angestellt und ergaben diese folgende

Resultate:

1) Versuche mit einem Schnittbrenner, wie sie als Brenner Nr.

II in der Fabrik angewandt werden. Druck 0,8''. Spec. Gewicht des Gases 0,86.

Bei 0,604 K. F. engl. Consum per Stunde

5 1/2 Stearinkerzen Helle (Consum der Kerze 10,4 Gramme Stearin per Stunde. Flammenhöhe 2,2 Zoll engl.) Also 1 K. F.

engl. Gas = 94,7 Gramme Stearin.

2) Versuche mit einem Lochbrenner, wie sie ebenfalls in der

Fabrik angewandt werden. Druck, spec. Gewicht des Gases, Normalkerze wie sub 1.

Bei 0,55 K. F. engl. Consum per Stunde

4,75 Kerzen Helle. Also 1 K. F. engl. Gas = 89,8 Gramme Stearin.

3) Versuche mit einem Schnittbrenner, wie sub 1, Druck 1,4 Zoll, spec. Gewicht des Gases und

Normalkerze wie sub 1.

Bei 0,82 K. F. engl. Consum per Stunde

7 Kerzen Helle. Also 1 K. F. engl. Gas = 88,8 Gramme Stearin.

4) Versuche mit einem Schnittbrenner für Boghead-Gas.

Die übrigen Verhältnisse wie sub 3.

Bei 1,21 K. F. engl. Consum per Stunde

12 1/2 Kerzen Helle. Also 1 K. F. Gas = 107,4 Gramme Stearin.

5) Versuche mit einem Lochbrenner wie sub 2. Die übrigen Verhältnisse wie sub 3.

Bei 0,772 K. F. engl. Consum per Stunde

6 1/2 Kerzen Helle. Also 1 K. F. Gas = 87,6 Gramme Stearin.

Im Durchschnitt aus allen Versuchen entspricht also

1 K. F. Petroleumgas = 93,66 Grammen Stearin.

Was nun das Steinkohlengas betrifft, so muß in München nach dem zwischen Magistrat

und Gasgesellschaft bestehenden Vertrage eine Flamme von 4 1/2 K. F. engl. Consum

per Stunde eine Leuchtkraft von 10 Stearinkerzen

derselben Qualität haben, wie sie bei den oben stehenden Versuchen benutzt wurden.

Nach Ausweis der amtlichen Lichtmessungen schwankt in Wirklichkeit die Leuchtkraft zwischen 10 und

12 solcher Kerzen, und man kann eine solche von 11 Kerzen für 4 1/2 K. F. engl.

Consum per Stunde als die Norm annehmen, die von der

Gasbeleuchtungsgesellschaft eingehalten wird. Dieß ergibt für

1 K. F. Münchener Steinkohlengas: 25,42 Gramme Stearin.

In Bezug auf Leuchtkraft ist also

1 K. F. Petroleumgas = 3,68 K. F. Münchener Steinkohlengas

oder es sind 272 K. F. Petroleumgas = 1000 K. F. Münchener

Steinkohlengas.

Die Productionskosten aber für 272 K. F. engl. Petroleumgas (das Aequivalent für 1000

K. F. Münchener Steinkohlengas) betragen, wenn man den Verlust durch Undichtigkeiten

zu 10 Proc. des Consums annimmt, nach den seitherigen Erfahrungen in der

Locomotivfabrik von Krauß u. Comp.

4 fl. 38 kr.Hr. Director Krauß

glaubt in Zukunft den Centner Rohmaterial um 9 fl. – statt um 11 fl.

– beziehen zu können, auch hofft derselbe das Heizmaterial auf 1 fl.

und den Arbeitslohn auf 45 kr. pro 1000 K. F.

Production herunter zu bringen, so daß sich dann die Productionskosten für

1000 K. F. engl. Petroleumgas auf etwa 13 fl. 16 kr. und das Aequivalent für

1000 K. F. engl. Steinkohlengas auf etwa 3 fl. 36 kr. stellen würde. Ich

hoffe Gelegenheit zu haben, seiner Zeit über die Realisirung dieser

Erwartungen weitere Mittheilungen machen zu können. Es wird sich auch im

Laufe der Zeit zeigen, ob die Befürchtung, daß sich namentlich bei

anhaltender niedriger Temperatur viel Oeldämpfe niederschlagen werden,

begründet ist oder nicht. In den verflossenen Monaten hatten wir keine

strenge Kälte, und kann dieser Winter daher nicht wohl maßgebend seyn. Schilling.

München, den 27. März 1867.

Dr.Schilling.

Tafeln