| Titel: | Ueber Fabrication von Gußstahl, unmittelbar aus Eisenerzen, mittelst Regenerativ-Gasöfen; von C. Wilhelm Siemens in London. |

| Fundstelle: | Band 189, Jahrgang 1868, Nr. LII., S. 227 |

| Download: | XML |

LII.

Ueber Fabrication von Gußstahl, unmittelbar aus

Eisenerzen, mittelst Regenerativ-Gasöfen; von C. Wilhelm Siemens in

London.

Aus Les Mondes, t. XVII p. 222 und dem

Engineer vom

10. Juli 1868, S. 30.

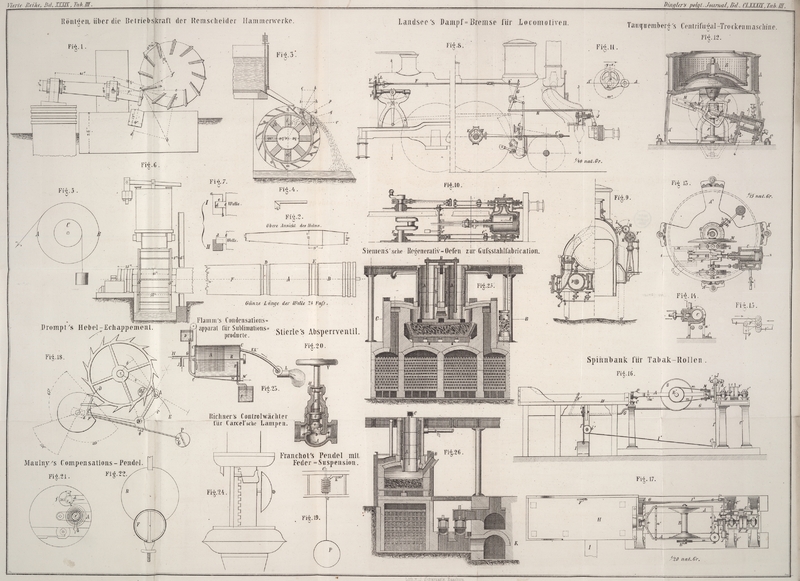

Mit Abbildungen auf Tab.

III.

Siemens, über Gußstahlfabrication mittelst

Regenerativ-Gasöfen.

Hr. C. Wilhelm Siemens in London hielt am 7. Mai d. I. vor

den Mitgliedern der Chemical Society einen Vortrag über

die Anwendung der von ihm und seinem Bruder Friedrich Siemens in Berlin erfundenen Regenerativ-Gasöfen zur

Gußstahlfabrication. Als Einleitung gab er eine Skizze der Eigenschaften des

Gußstahles und der verschiedenen Methoden seiner Darstellung. Er definirte dieses

Product als „eine Verbindung von Eisen und Kohlenstoff, welche die

merkwürdige Eigenschaft besitzt, durch Erhitzen und darauf folgendes plötzliches

Abkühlen außerordentlich hart zu werden.“ Der Härtegrad, dessen ein

Stahl fähig ist, wird durch seinen Gehalt an Kohlenstoff bedingt; die nachstehende

kleine Tabelle gibt eine Uebersicht des durchschnittlichen Kohlenstoffgehaltes von

Stahlsorten für verschiedene Zwecke. (Die Analysen von A. Willis wurden im Siemens'schen Laboratorium in

London ausgeführt.)

Bezeichnung der Stahlsorten.

Kohlenstoffgehalt.

Untersucht von:

Wootz

1,34 Proc.

T H. Henry

Stahl für flache Feilen

1,20 Proc.

Willis.

Stahl für Dreheisen

1,00 Proc.

Willis.

Huntsman-Stahl für

Schneidwerkzeuge

1,00 Proc.

Willis

Gewöhnl. Stahl für Schneidwerkzeuge

0,90 Proc.

Willis.

Stahl für Meißel

0,75 Proc.

Willis.

Stahl für Prägstempel (zum Schweißen)

0,74 Proc.

Willis.

Zweimal raffinirter Gerbstahl

0,70 Proc.

Willis.

Stahl zum Schweißen

0,68 Proc.

Willis.

Stahl zu Bohrern für Steinbrüche

0,64 Proc.

Willis.

Stahl zu Maurerwerkzeug u. Rammen

0,60 Proc.

Willis.

Gewöhnlicher Stahl zum Stanzen

0,42 Proc.

Willis.

Stahl für Spaten und Hämmer

0,30 bis 0,32 Proc.

Willis.

Bessemerstahl zu Schienen

0,25 bis 0,30 Proc.

Verschiedene.

Homogenes Metall (Panzerplatten)

0,23 Proc.

Percy.

Wenig gestahltes Eisen aus dem offenen Herde

0,18 Proc.

Willis.

Vor dem Zusatze von Spiegeleisen genommene Probe

0,05 Proc.

Willis.

Bessemereisen (rein)

Spur

Abel.

Stahl mit 1,40 Proc. Kohlenstoffgehalt steht dem weißen Roheisen nahe; bei einem

Kohlenstoffgehalte unter 0,3 Proc. läßt sich das Metall nicht mehr härten (und ist

als homogenes oder geschmolzenes Eisen zu betrachten). Die Gegenwart von Schwefel und Phosphor ist

sicherlich schädlich, wenn dieselben in etwas beträchtlicher Menge vorhanden sind;

nach der Ansicht des Vortragenden können indessen Spuren dieser Elemente zuweilen

nützlich wirken, indem sie die Flüssigkeit und Zähigkeit des Gußstahles vermehren.

— Die Anwendung manganhaltiger Zuschläge nach dem Patente von Heath (1839) ermöglicht guten Stahl aus gewöhnlichen

Sorten von englischem Puddeleisen darzustellen, und Mushet's Entdeckung der wichtigen Vortheile, welche man aus dem Zuschlag

von manganhaltigem Roheisen (Spiegeleisen) ziehen kann, hat den von Bessemer errungenen Triumphen den Weg geöffnet. Nach Siemen's Ansicht hat das Mangan, neben seiner Eigenschaft

den Schwefel und andere Verunreinigungen zu entfernen, auch die Wirkung die Qualität

des Stahles zu verbessern. Silicium, sofern dessen Menge

0,5 Proc. beträgt, macht den Stahl unfähig zu Zainen vergossen zu werden;

andererseits wirken geringe Mengen dieses Körpers vortheilhaft, indem sie die

heftige Entwickelung von Gasen in der Zeit zwischen dem Schmelzen und dem Erstarren

des Stahles verhindern. Ueber die Einwirkung des Titans,

des Zinnes und des Arsens ist

nichts Bestimmtes bekannt; Dr. Werner Siemens hat aber im Jahre 1853 nachgewiesen, daß das Wolframmetall auf den Stahl eine merkwürdige Wirkung hat,

indem es dessen Eigenschaft erhöht, in gehärtetem Zustande den ihm mitgetheilten

Magnetismus beizubehalten. Diese Eigenschaft wies der Vortragende mit Hülfe eines

permanenten Hufeisenmagnetes nach, welcher mit Einschluß seines Ankers das

Zwanzigfache seines eigenen Gewichtes trug; wogegen der berühmte Harlemer Magnet

nicht mehr als das Dreizehnfache seines Gewichtes zu tragen im Stande ist. Der

Stahl, aus welchem der Siemens'sche Magnet angefertigt

ist, enthält ungefähr 2 Proc. Wolfram und 0,4 Proc. Kohlenstoff.

Der Vortragende gieng hierauf zur Beschreibung verschiedener Methoden der

Stahlbereitung über, deren wichtigste die folgenden sind: der directe Proceß in

catalonischen Feuern; die Cementation; das Entkohlungsverfahren oder Stahlpuddeln;

der Bessemerproceß; endlich andere Methoden, bei denen durch Einschmelzen von

hämmerbarem Eisen (oder von Substanzen, welche Stabeisen geben) mit Roheisen,

Spiegeleisen oder anderen kohlenstoffreichen Verbindungen Gußstahl erzeugt wird, wie

bei den Methoden von Uchatius, Price und Nicholson, G. Brown, Attwood und Anderen.

Versuche über die unmittelbare Darstellung von Stahl mittelst eines Gebläses in einem

offenen Herde nach dem Verfahren von Sudre wurden unter

der Leitung von Sainte-Claire Deville und zwei

anderen Mitgliedern der französischen Akademie abgeführt; allein die rasche

Zerstörung des Ofens, in Verbindung mit dem großen Brennmaterialaufwande, hat den

Erfolg dieses Verfahrens zweifelhaft gemacht. — Die Möglichkeit der Anwendung

von Regenerativ-Gasöfen zum Schmelzen des Stahles und anderer metallurgischer

Producte wurde schon im Jahre 1862 durch die Versuche von C. Attwood in England und ein Jahr später durch diejenigen von Lechatelier zu Montluçon in Frankreich erwiesen;

letzterer schmolz auf einer aus Bauxit (dem zur Darstellung von Aluminium

angewendeten thonerdehaltigen Minerale) bestehenden und dann zweckmäßiger auf einer

aus gewöhnlichem weißem Sande geschlagenen Sohle Luppen von Puddeleisen mit Roheisen

zusammen. Später schmolzen E. und P. Martin auf den

Sireuil-Werken Stahl im Tiegel und auf einem offenen Herde mit Benutzung der

brennbaren Gase des Regenerativ-Ofens; ihren aus verschiedenen Stahlsorten

bestehenden Producten wurde auf der vorjährigen Pariser Welt-Ausstellung eine

goldene Medaille zu Theil. — Zur Abführung eigener Versuche baute der

Vortragende in Birmingham zwei Regenerativ-Oefen und es ist ihm gelungen,

Stahl von guter Qualität in seinem Ofensysteme zu erzeugen, indem das Erz

unmittelbar verwendet wird. Der Vortragende erklärte die Einrichtung dieser Oefen

mit Hülfe von Abbildungen im großen Maaßstabe und von Durchschnittsmodellen.

Darstellung von Gußstahl unmittelbar aus dem Erze.

— Meine Versuche, sagt Siemens, einen Gußstahl von

vorzüglicher Qualität direct aus den besseren Eisenerzen mit geringen Kosten

darzustellen, habe ich mehrere Jahre fortgesetzt und im letzten Jahre sandte ich

einige Stangen aus Rotheisenstein erzeugten Stahles auf die Pariser

Welt-Ausstellung, wo mir die goldene Medaille für diese und andere

Anwendungen der Regenerativ-Gasöfen zuerkannt wurde.

Der zu dieser Stahlerzeugung dienende Ofen (deren mehrere zu einem System verbunden

werden) hat in der Gestalt mit einem Schweiß- oder Puddelofen Aehnlichkeit

und ist in Fig.

25 und 26 dargestellt. Die Richtung der Flamme ist von Ende zu Ende und die

Regeneratoren sind in der Querachse, unter der Sohle angebracht, welche auf eisernen

Platten ruht, die durch einen Luftstrom kühl erhalten werden. Die Luft tritt unter

den Sohlplatten an der Vorderseite ein und entweicht durch zwei Abzugscanäle an der

Hinterseite des Ofens. Das Abkühlen der Sohle ist sehr nothwendig, damit nicht

Schlacke oder geschmolzenes Metall durch sie in die Regeneratoren-Kammern

hinabdringen kann. Der obere Theil des Ofens ist gänzlich aus Dinassteinen gebaut,

welche bekanntlich aus fast reiner Kieselerde bestehen. In der Vorderseite des Ofens

sind drei Thüren angebracht, eine in der Mitte unmittelbar über der Abstichöffnung

und zwei in der Nähe der Brücken, um nöthigenfalls die Sohle ausbessern zu

können.

Die Sohle des Ofens wird aus Quarzsand hergestellt, welcher außerordentlich gut

entspricht, wenn er gehörig ausgewählt und behandelt wird.Anstatt, wie gebräuchlich, zur Herstellung der Sohle feuchten Sand in den

kalten Schmelzofen zu bringen, trocknet Siemens

den Sand und führt ihn in den heißen Ofen ein, in Schichten von beiläusig 1

Zoll Dicke. Die Hitze des Ofens muß so stark seyn, daß die Oberfläche jeder

Schicht schmilzt; man beginnt also mindestens mit Schweißhitze und steigert

dieselbe am Ende der Operation zur vollen Stahlschmelzhitze, um den obersten

Schichten noch mehr Festigkeit zu ertheilen. (Die Oberfläche der Sohle soll

die Form einer flachen Schale annehmen, welche in der Nähe der

Abstichöffnung am tiefsten ist.) Mancher weiße Sand bildet unter diesen

Umständen eine harte undurchdringliche Kruste, welche 20–30

Beschickungen von flüssigem Stahl aushält, ohne einer wesentlichen

Ausbesserung zu bedürfen. (Geringere Sorten von weißem Sande vermischt man

innig mit beiläufig 25 Proc. gewöhnlichem rothem Sande, um dieselben

Resultate zu erhalten.)Beim Abstechen des Ofens wird der lockere Sand in

der Nähe der Abstichöffnung entfernt, bis man die untere Oberfläche der

harten Kruste erreicht. Die tiefste Stelle dieser Oberfläche wird hernach

mittelst einer zugespitzten Stange durchstochen, nach deren Wegziehen das

flüssige Metall aus dem heißesten und tiefsten Theile der Sohle in die

Gießpfanne vor dem Ofen ablauft.

Die Charge wird in einen cylindrischen Trichter oder Rumpf gefüllt, welcher über der

Mitte der Sohle angebracht ist. Ein solcher verticaler Rumpf besteht aus einem

gußeisernen Rohr, welches ein Thonrohr trägt; letzteres ist daran mittelst eines

Bajonnetscharniers befestigt und reicht in den Ofen hinab, während das gußeiserne

Rohr mit seiner Flansche auf der die Beschickung enthaltenden Plattform

aufliegt.

Den Rumpf A umgibt ein Feuerraum, durch welchen die

Flamme vom Ofen aufsteigt; man läßt dieselbe in regulirten Mengen nahe am oberen

Ende des Rumpfes entweichen, da man den letzteren und das in ihm enthaltene Erz zum

Rothglühen zu erhitzen bezweckt. In den Rumpf reicht ein schmiedeeisernes Rohr

hinab, um einen Strom von reducirendem Generatorgas in das erhitzte Erz treiben zu

können, was sich leicht dadurch bewerkstelligen läßt, daß man einen Dampfstrahl in

das vom Hauptgascanal nach dem oberen Theil des Ofens sich abzweigende Gasrohr

leitet (hierbei muß man aber für eine vollständige Condensation des Dampfes sorgen,

indem man das Gas zuletzt einen kleinen Scrubber passiren läßt, in welchem Wasser

über Kohksstücke tröpfelt, wobei das Gas zugleich von schwefliger Säure gereinigt wird, deren

Schwefel sich sonst mit dem reducirten Erz verbinden könnte).

Der Ofen wird in folgender Weise beschickt.

Nachdem Rumpf und Gasrohr sich in der gehörigen Stellung befinden, wird beiläufig

¼ Ctr. Holzkohle durch den Rumpf chargirt, um eine Basis für das Erz zu

bilden, mit welchem derselbe hernach gefüllt wird.

Dann werden beiläufig 10 Ctr. Roheisen durch die Thüren in der Vorder- oder

Hinterseite des Ofens eingetragen, welcher, nachdem es geschmolzen ist, ein

Metallbad unter dem Rumpf bildet. Unterdessen hat sich das Erz im unteren Theile des

Rumpfes, welches in einer Atmosphäre von reducirendem Gase erhitzt wird, theilweise

zu Metallschwamm reducirt, welcher, wenn er das Metallbad erreicht, sich schnell in

demselben auflöst und so für das Niedergehen des überliegenden Erzes Platz macht,

welches gleichfalls auf seinem Wege reducirt und dann im Bade aufgelöst wird;

selbstverständlich beschickt man hierzu die Plattform continuirlich mit frischem

Erze. Das Auflösen des reducirten Erzes erfolgt außerordentlich schnell, in der

Praxis wird es aber durch die Zeit begrenzt, welche für die Reduction des Erzes im

Rumpfe erforderlich ist und mehrere Stunden beträgt. Es ist jedoch nicht wesentlich,

daß das Erz vollständig reducirt wurde bevor es das Bad erreicht, weil der im

Roheisen enthaltene Kohlenstoff zur Vervollständigung der Operation dient.

Am besten wendet man ein Gemenge von Roth- und Spatheisenstein an, welches die

Elemente zur Bildung einer schmelzbaren Schlacke enthält, die sich auf der

Oberfläche des Metallbades anhäuft und von Zeit zu Zeit durch die Thür in der Mitte

des Ofens abgezogen wird. Enthält das Erz Kieselerde, so muß man etwas Kalk

zuschlagen; man soll jedoch nur Erze mit wenig Gangart anwenden, um den Ofen nicht

mit Schlacke zu überladen. Ferner soll das Erz in Stücken von der Größe einer Erbse

bis zu der einer Wallnuß seyn, damit es von den reducirenden Gasen leicht

durchdrungen werden kann. Will man pulverförmige Erze anwenden, so muß man sie mit

beiläufig 10 Proc. ihres Gewichtes leichter kohlenstoffhaltiger Materialien (wie

trockener Lohe, Holz oder Holzkohle) mischen.

Nachdem sich das Metallbad im Verlaufe von drei bis vier Stunden hinreichend

vergrößert hat, unterbricht man das Beschicken mit Erz und läßt das im Rumpfe

enthaltene sinken. Bevor der Rumpf leer geworden ist, wird in denselben ein an

seiner unteren Seite mit Thon gefütterter falscher Deckel von Gußeisen mittelst

eines starken Drahtes, woran er befestigt ist, von oben eingeführt, um den Zutritt

der Flamme zum Inneren

des Rumpfes zu verhüten. Holzkohle und Erz werden auf die obere Seite dieses

falschen Deckels eingefüllt und bilden, wenn man den Draht durchschneidet, den

Anfang der nachfolgenden Charge.

Wenn alles Erz verschwunden ist, probirt man das Metallbad mittelst Einführens einer

Stange durch eine der Vorderthüren des Ofens; sollte das Bad theilweise erstarrt

seyn, so setzt man (durch die Seitenöffnung B, Fig. 26, auf

der Bank des Ofens) Gußeisen zu, um es wieder vollständig flüssig zu machen; enthält

hingegen das Bad einen Ueberschuß von Kohlenstoff, so setzt man oxydirende Agentien

(Braunstein, oder Bleiglätte in Verbindung mit Natronsalpeter) im erforderlichen

Verhältniß zu. Alsdann werden 5 bis 8 Proc. Spiegeleisen (welches nicht weniger als

9 Proc. Mangan enthält) zugesetzt, welches man im Bade niederschmelzen läßt, das

dann umgerührt wird und endlich abgestochen werden kann.

Die Zusammensetzung der anzuwendenden Eisenerze ist ziemlich gleichgültig, wenn

dieselben verhältnißmäßig frei von Gangart, sowie insbesondere von Schwefel und

Phosphor sind, weil die Hitze jedenfalls zum Schmelzen derselben ausreichend ist.

Siemens bemerkt jedoch, daß seine Erfahrung sich bis

jetzt auf bloße Versuche beschränkt.

Tafeln