| Titel: | Ueber die Verwendung der flüssigen Kohlenwasserstoffe (des Petroleums, der Theere, der Schweröle) zur Erzeugung hoher Temperaturen und zum Heizen der Dampfmaschinen; von Paul Audouin, Civilingenieur. |

| Fundstelle: | Band 191, Jahrgang 1869, Nr. V., S. 28 |

| Download: | XML |

V.

Ueber die Verwendung der flüssigen

Kohlenwasserstoffe (des Petroleums, der Theere, der Schweröle) zur Erzeugung hoher

Temperaturen und zum Heizen der Dampfmaschinen; von Paul Audouin, Civilingenieur.

Aus den Annales de Chimie

et de Physique, 4. série, t. XV p. 30; September 1868.

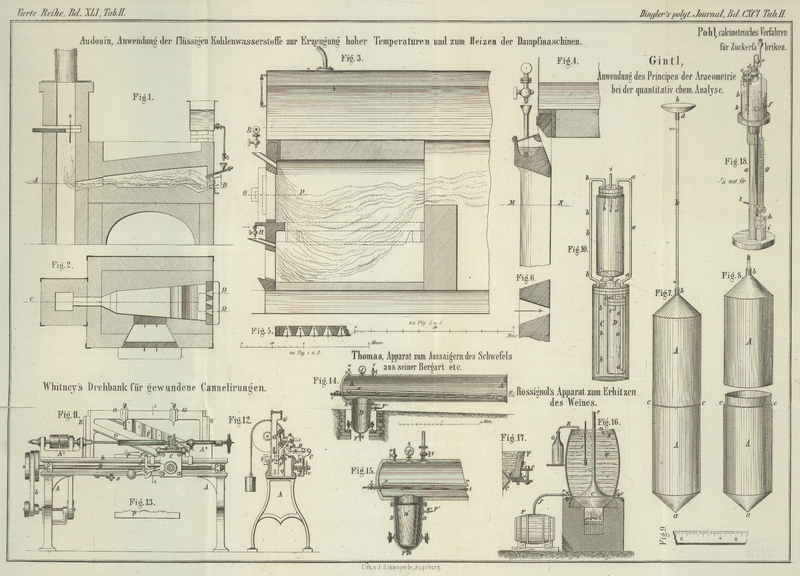

Mit Abbildungen auf Tab.

II.

Audouin, über Verwendung der flüssigen Kohlenwasserstoffe zur

Erzeugung hoher Temperaturen und zum Heizen der Dampfkessel.

Die Steinkohle und ihre Abänderungen, der Anthracit, die Braunkohle etc. sind als die

einzigen Brennmaterialien zu betrachten, welche die für die Bedürfnisse der großen

Industrie der Jetztzeit erforderliche Wärmemenge auf billige Weise zu liefern

vermögen; indessen ist die Verwendung dieser Substanzen in ihrem natürlichen

Zustande unter manchen Umständen mit praktischen Schwierigkeiten verbunden, welche

die Erzeugung sehr hoher Temperaturen unter den vortheilhaftesten Verhältnissen

nicht gestatten.

Diesem Uebelstande hat man in neuerer Zeit abzuhelfen gesucht, und durch Verbrennen

der Gase, in welche die genannten festen Brennmaterialien in besonderen Apparaten

umgewandelt werden, ist man dahin gelangt, die für die Industrie nöthigen höchsten

Temperaturen auf verhältnismäßig billigem Wege hervorzubringen.

Dieses zuerst von Ebelmen angegebene Verfahren wird jetzt

mit Hülfe der Apparate des Hrn. Siemens industriell

ausgeführt; dieser Erfinder verwendet brennbare Gase, welche in ihrer

Zusammensetzung nur wenig verschieden sind und mit möglichst wenig überschüssiger

Luft verbrannt werden, wodurch man die höchste Temperatur zu erzeugen im Stande

ist.

Bei der directen Anwendung der Steinkohle in Herden ist man nicht im Stande unter den

für den Verbrennungsproceß geeignetsten Verhältnissen zu operiren; denn entweder findet eine unvollständige Verbrennung der von

der Steinkohle gelieferten flüchtigen Producte statt und es bildet sich auch

Kohlenoxyd in Folge des Hindurchtretens der Luft durch das in Kohks verwandelte

Brennmaterial, oder die Verbrennung erfolgt unter Zutritt

von überschüssiger Luft und in Folge dieser im Ueberschusse in den Herd zugeführten

Luft wird die Temperatur herabgedrückt.

Gewöhnlich operirt man mit überschüssig in den Herd zugeführter Luft, um den Verlust

der flüchtigen Substanzen, sowie denjenigen zu vermeiden, welcher aus der Umwandlung

des Kohlenstoffes in Kohlenoxydgas resultiren würde.

Bei der Verwandlung der Brennstoffe in Gas von homogener Beschaffenheit, welches

keinen Absatz (Asche) gibt, hat man mit diesen Uebelständen nicht zu kämpfen; bei

gut eingerichteten Apparaten ist man im Stande, den Verbrennungsproceß mit dem

Minimum von Luft durchzuführen und somit eine sehr hohe locale Temperatur

hervorzubringen. Allein es ist zu beachten, daß diese Umwandlung der Kohks in

brennbare Gase (Kohlenoxyd), welche mittelst des Hindurchdringens der Luft durch das

Brennmaterial bewerkstelligt wird, nicht stattfinden kann, ohne daß gleichzeitig der

dem Sauerstoffe dieser Luft beigemischte Stickstoff sich dein brennbaren Gasgemisch

zugesellt.

Somit besteht das auf diese Weise entstandene Gasgemisch, selbst wenn die Umwandlung

des Sauerstoffes in Kohlenoxydgas eine vollständige ist, aus ungefähr 70 Volumen

indifferentem Gase (Stickstoff) und 30 Volumen Kohlenoxyd.

Wie leicht begreiflich, kann unter diesen Umständen die durch die Verbrennung des

Kohlenstoffes erzeugte Wärme nicht vollständig ausgenutzt werden.

Der Theorie nach muß man die höchste Temperatur erhalten, wenn man die brennbaren

Gase in reinem Zustande mit dem dieselben verbrennenden Gase in dem zur

vollständigen Verbrennung genau erforderlichen Verhältnisse zusammenbringt. Wirklich

gelang es H. Sainte-Claire

Deville, durch Verbrennen von reinem Wasserstoff, oder

noch besser von dem aus Kohlenstoff und Wasserstoff bestehenden Leuchtgase, mit

reinem Sauerstoff, die zum Schmelzen des Platins erforderliche Temperatur zu

erzeugen, so daß das in einem Kalktiegel befindliche Metall zu Zainen von mehreren

hundert Kilogrammen vergossen werden konnte.

Leider ist das Leuchtgas theuer, und auch das Sauerstoffgas läßt sich noch immer

nicht so billig herstellen, daß es außerhalb der Laboratorien benutzt werden

könnte.

Um in der Praxis zu annähernd vollkommenen Resultaten zu gelangen, mußte man eine

wohlfeile Substanz ermitteln, welche sich in Dampf zu verwandeln vermag, indem man

provisorisch zu deren Verbrennung dem Sauerstoff die Luft substituirte.

Eine solche Substanz kommt an zahlreichen Stellen in der Erde vor und wird

bergmännisch gewonnen; wir meinen das Petroleum, Bitumen etc. Der beim Verkohlen der

Steinkohlen und bei der Gewinnung des Leuchtgases aus Steinkohlen als Nebenproduct

erhaltene Theer besitzt, von dem uns hier beschäftigenden Standpunkte betrachtet,

analoge Eigenschaften. Diese verschiedenen flüssigen Kohlenwasserstoffe, welche

bisher allerdings in einer im Verhältnisse zu den Steinkohlen sehr geringen Menge

gewonnen wurden, gestatten jedoch Resultate zu erzielen, welche hinsichtlich hoher

Hitzegrade und unter manchen Umständen auch in Bezug auf leichte Verwendung der

erzeugten Wärme so ausgezeichnet sind, daß es ganz natürlich war, wenn erfinderische

Köpfe sich mit dieser Frage beschäftigten, namentlich in den Ländern wo die

erwähnten Substanzen in reichlicherer Menge vorkommen und ohne große Mühe gewonnen

werden können.

Die in der neuesten Zeit in Amerika abgeführten Versuche hatten hauptsächlich die

Verwendung der aus der Erde gewonnenen Oele (des Petroleums) zur Erzeugung von

Wasserdampf, besonders zum Heizen der Schiffskessel, zum Zwecke.

Die ersten Erfinder, welche in Amerika die Benutzung der Mineralöle und vorzugsweise

des Petroleums zu dem gedachten Zwecke versuchten, wendeten ein complicirtes

Verfahren an, welches wesentlich darin besteht, diese Oele in einem besonderen

Destillirapparate in Dämpfe zu verwandeln und diese dann im Herde zu verbrennen, und

zwar unter gleichzeitiger Zuführung eines Dampfstromes, durch welchen der

Verbrennungsproceß begünstigt und eine längere, weniger rauchende Flamme erzeugt

werden sollte.

Bei einer anderen Anordnung wurde das Oel mittelst überhitzten und dann in einen

gewöhnlichen Herd injicirten Wasserdampfes in Dämpfe verwandelt; die zur Verbrennung erforderliche Luft

fand durch zahlreiche kleine, in der Thür angebrachte Oeffnungen Zutritt.

Bei diesen Methoden finden durch den Wasserdampf bedeutende Wärmeverluste statt. Ein

Theil des im Herde zersetzten Dampfes regenerirt sich allerdings auf seinem Wege und

gibt einen Bruchtheil der zu seiner Zersetzung verbrauchten Wärme zurück; es ist

aber nicht möglich, den Verlust eines Theiles der Wärme zu vermeiden, welche mit den

Verbrennungsproducten in Form von latenter Wärme durch den regenerirten Wasserdampf

mitgerissen wird.

Bei einem dritten, im Herbste 1867 an Bord des nordamerikanischen Kanonenbootes

„Palos“ probirten Systeme wurde die als Foote's Retortenapparat bezeichnete EinrichtungBeschrieben im polytechn. Journal Bd. CLXXXVII S. 211. benutzt und Wasserdampf gar nicht angewendet. Das Mineralöl ward in einem

besonderen Destillirapparate in Dampf verwandelt und dieser wurde nebst der zur

Erzielung einer vollständigen Verbrennung erforderlichen Luftmenge mittelst einer

kräftigen Luftpumpe continuirlich eingeblasen.

Diese verschiedenen Einrichtungen, mit Ausnahme der letztgedachten, veranlagen einen

wesentlichen Wärmeverlust. Sie erfordern sämmtlich die Benutzung von Wasserdampf

oder von mechanischen Apparaten, Pumpen etc., und es ist auch zu befürchten, daß die

Umwandlung der Mineralöle in Dämpfe in einem besonderen Destillirapparate –

eine Anordnung welche bei allen diesen Systemen adoptirt ist – eine

Complication bildet, deren Schattenseiten erst nach einem längeren Gebrauche sich

herausstellen werden. Diese Ansicht findet ihre Bestätigung in der Zeitschrift American Artizan vom 8. Mai 1868, in welcher es

heißt:

„Was die Dauerhaftigkeit des Apparates anbetrifft, so ist dieselbe von der

Art, daß sie von der Benutzung des Petroleums zu Heizzwecken noch mehr

abschrecken muß; denn wenn man die hohe Temperatur berücksichtigt, bei welcher

dieses Material Dampfform annimmt, so läßt sich die Nothwendigkeit

unaufhörlicher Reparaturen mancher Theile des Apparates von vorn herein nicht in

Zweifel ziehen. Gleichwohl müssen wir hier noch den wichtigsten Einwurf

erwähnen, welcher gegen diese Heizmethode gemacht werden kann. Derselbe beruht

darauf, daß sich bei der Anwendung des Petroleums in den Retorten und Röhren

Kohle, Kohks und andere unverbrannte Substanzen absetzen. Bei den abgeführten

Versuchen zeigte sich, daß die Röhren und die verschiedenen Leitungen sich nach

Verlauf von nicht ganz 48 Stunden dermaßen verstopft hatten, daß sie auseinander

genommen und gereinigt werden mußten.“

Dazu kommt noch, daß der Apparat sehr theuer ist; nach Angabe des American Artizan betragen die Kosten für jeden

Dampfkesselherd 1250 Frcs.

Die von mir gewählte Vorrichtung, von welcher sich ein Exemplar auf der letzten

Pariser Welt-Ausstellung befand, zeigt sich von den angegebenen Uebelständen

frei; sie functionirt vermittelst des in Substanz angewendeten Oeles, ohne Beihülfe

mechanischer Hülfsmittel, durch den natürlichen Zug der Feuerungen. Dieser Apparat

ist so einfach, daß seine Unterhaltungskosten als Null betrachtet werden können; er

läßt sich eben so gut zur Erzeugung von Dampf, als zur Erzielung der höchsten in der

Technik bisher bekannten Temperaturen benutzen.

Die Verwendung der Schweröle des Steinkohltheeres zur Dampferzeugung versuchte ich

zum erstenmale im Juli 1865 auf der Theerfabrik in la Villette (bei Paris). Diese

Versuche, welche wegen besonderer Umstände bald unterbrochen werden mußten, wurden

mit Benutzung der eben erwähnten Vorrichtung Anfangs September 1867 wieder

aufgenommen.

Der zwanzigpferdekräftige Dampfkessel hat einen inneren Heizraum mit an den Seiten

zurückkehrender Flamme und steht mit einer noch anderen Oefen gemeinschaftlichen

Esse in Verbindung. Das Innere des centralen cylindrischen Kesselkörpers, von

welchem die gußeiserne Platte an der Vorderseite weggenommen worden, ist auf eine

Länge von beiläufig 75 Centimeter mit einer walzenförmigen Garnitur von auf die hohe

Kante gestellten feuerfesten Steinen versehen, welche dazu bestimmt ist, in dem

eigentlichen Herde die zur Verflüchtigung und vollständigen Verbrennung des Oeles

erforderliche Temperatur zu unterhalten und gleich' zeitig das Blech vor dem

Verbrennen zu schützen. Die Thür, welche von einer aus einem einzigen Stücke

feuerfesten Thones bestehenden. Platte gebildet wird, nimmt an ihrem oberen Theile

eiserne Röhren auf die das Oel herbeileiten; letzteres wird von zwölf Hähnen

vertheilt; jedem dieser Hähne gegenüber ist in der Thür eine Reihe von verticalen

Spalten von ungefähr 5 Millim. Weite angebracht.

Durch die Verbrennung der Steinkohlen- oder Petroleum-Schweröle in

diesem Apparate vermag man bei einem nicht ganz 10 Millimeter Wasserdruck

entsprechenden Zuge pro Kilogr. verbrannten Oeles 15

Kilogr. Wasser zu verdampfen.

Analog dem so eben beschriebenen Apparate ist die von Dupuy de

Lôme und H. Sainte-Claire Deville

auf der kaiserlichen sechzigpferdekräftigen Yacht „Puebla“ angewendete

Vorrichtung. Die Thür besteht, anstatt aus feuerfestem Thone, aus einer Reihe von

verticalen gußeisernen Stäben, die an ihrem oberen Theile durch eine horizontale

Platte mit einander verbunden sind, in welcher die dreizehn, zum Zuführen des Oeles

dienenden Röhren stecken. Da in Folge der kleinen Dimensionen des nur einige Meter

hohen Schornsteines und des geringen Durchmessers der Röhren, durch welche die

Flammen streichen müssen, der Zug zu schwach war, so mußte man zum Anheizen einen

Ventilator benutzen. Sobald im Kessel Druck entsteht, unterbricht man den Gang des

Ventilators und leitet durch einen besonderen Hahn einen Dampfstrahl in die Esse.

Während der Fahrt genügt das Blaserohr (welches wie bei den Locomotiven wirkt) um

einen guten Zug zu erhalten. Man konnte mit diesem Apparat, ohne daß Rauchbildung

stattfand, eine Geschwindigkeit von 242 Umdrehungen der Schraubenwelle erhalten mit

einem Verbrauch von 96 Kilogrm. Oel per Stunde. Die

Maschine dieses Dampfbootes ist eine Hochdruckmaschine ohne Condensation.

Das Anheizen würde weit rascher von statten gehen und die Anwendung eines Ventilators

zu diesem Zwecke unnöthig seyn, wenn man den Kessel so aufstellte, daß die Flamme

unmittelbar in die Esse treten könnte, ohne die Röhren zu passiren, denn diese

würden sich hierbei mit Ruß verstopfen, der sich bildet, wenn die Herdwände noch

nicht stark genug erhitzt sind, um die Verbrennung des Oeldampfes unter normalen

Umständen zu gestatten.

Die beschriebene Einrichtung für die am häufigsten angewendeten Dampfkessel mit

innerem Feuerraum ist auch bei Dampfkesseln mit Siederöhren, bei Locomotiven etc.

anwendbar; in diesem Falle braucht man nur die Stäbe wegzulassen, den Aschenfall in

Form einer Sohle anzuwenden und die Thür des Aschenraumes durch einen mit geeigneten

Oeffnungen versehenen Rahmen zu ersetzen.

Fig. 3 Tab. II

stellt die Einrichtung eines mit innerem Feuerraum versehenen Dampfkessels dar; die

punktirten Linien zeigen die Lage des Rostes und der Thür für den Fall wo mit Kohlen

gefeuert werden soll, indem dann die zur Verbrennung des Oeles dienenden verticalen

Roste weggenommen werden. Fig. 4 zeigt eine

Abänderung in der Vertheilung des Oeles, bei welcher nur ein einziger Hahn nöthig

ist; hier gelangt das Oel in eine Art Rinne und wird durch eine Reihe von

Einschnitten vertheilt, welche oberhalb der Lufteintrittsöffnungen, diesen

gegenüber, angebracht sind.

Die Vortheile, welche die Verwendung der Schweröle zum Heizen der Dampfkessel,

namentlich von Transportschiffen gewährt, sind zahlreich: bessere Ausnutzung des für das

Brennmaterial bestimmten Raumes; größere Dampfproduction als mit Kohlen bei gleichem

Brennmaterialgewicht, folglich die Möglichkeit eine größere Gewichtsmenge von Waaren

transportiren zu können; endlich Ersparniß an Arbeit für die Heizer.

Ueberdieß muß hervorgehoben werden, daß die Steinkohlen-Schweröle, welche erst

bei 200° C. zu destilliren beginnen, und das Rohpetroleum, nachdem diesem

ungefähr 10 Proc. der leichtflüchtigen Hydrocarbüre (Essenzen) entzogen worden,

keineswegs leicht entflammbar sind. Freiwillig fangen sie niemals Feuer, wogegen

dieß bei Kohlen zuweilen vorkommt, und sie lassen sich in dichten, mit einem

Wassermantel versehenen Blechbehältern leicht aufbewahren.

Zur Erzeugung hoher Temperaturen gibt man dem Ofen eine seiner Bestimmung

entsprechende Einrichtung (als Flammofen, Tiegelofen etc.) und läßt das Oel, wie bei

den Dampfkesselöfen, durch an der Vorderseite angebrachte Oeffnungen eintreten

(vergl. Fig.

1). Die Flüssigkeit verwandelt sich im Hinabfallen in Dämpfe und diese kommen

nun mit der Luft in Berührung, welche durch die in der Thür angebrachten Oeffnungen

eintritt; auf diese Weise entsteht eine Stich- oder Löthrohrflamme, welche

sich durch bloße Vermittelung von Hähnen leicht in der zweckentsprechendsten Weise

benutzen läßt. Man kann so nach Belieben in einer oxydirenden oder reducirenden

Atmosphäre operiren.

Bei gehöriger Bedienung des Ofens erfolgt die Verbrennung vollständig, ohne

Rauchbildung, und das Oel hinterläßt nicht den geringsten Rückstand. Die zur

Verbrennung verwendete Luftmenge übersteigt die nach der Theorie erforderliche nur

um einige Procente.

Wenn die Umstände es erfordern, kann man auch einen Ventilator oder einen anderen

geeigneten Apparat zur Injection der Luft in dem Herd anwenden.

Das beschriebene Verfahren läßt sich zum Heizen der kleinsten Oefen, z.B. der

Muffelöfen für Laboratorien, benutzen. Die Anzahl und die Richtung der

Löthrohrflammen muß selbstverständlich den Dimensionen und der Form des zu heizenden

Ofens angepaßt werden.

Werden die Oele in einem Ofen verbrannt, welcher die Hitze in einem kleinen Raum

concentrirt (z.B. zum Schmelzen von Stabeisen), so entsteht eine so intensive Hitze,

daß die besten feuerfesten Backsteine binnen einigen Stunden zusammenschmelzen.

Diese von mir bereits vor mehreren Jahren gemachte Beobachtung veranlaßt mich einen

kleinen Ofen herzustellen zum rasch ausführbaren, vergleichenden Probiren

verschiedener Materialien auf ihre Feuerfestigkeit.

Um dem eben erwähnten Uebelstande abzuhelfen, kann man zur Herstellung des Ofenfutters

zusammengesetzte Substanzen, z.B. ist ein Gemenge von Graphit mit etwas Thon oder Magnesia, deren Feuerfestigkeit schon von vielen

Chemikern sehr vortheilhaft benutzt wird, oder Bauxit,

das zur Aluminiumfabrication dienende, sehr thonerdereiche Mineral, anwenden.

Die schon bei den ersten Proben erzielten Resultate stellten die Vortheile heraus,

welche die Verwendung der Mineralöle und anderer Hydrocarbüre gewähren würde. Im

Vergleich mit Kohle und bei gleichem Gewicht erzeugen diese Substanzen beinahe die

doppelte Dampfmenge. Mit ihnen ist man im Stande die, bisher nur in Laboratorien

hervorgebrachten, höchsten Hitzegrade für industrielle Zwecke in praktischer Weise

zu erzeugen.

Nur die Frage bezüglich der verfügbaren Menge dieser Heizmaterialien, somit bezüglich

ihres Preises, kann für ihre zukünftige Verwendung ein Hinderniß seyn.

In Amerika kann dieß nicht der Fall seyn; hat doch ein einziger Staat der Union,

Pennsylvanien, an Mineralölen in den letzten Jahren täglich über 13,000 Barrels,

also beiläufig 1560 Tonnen à 1000 Kilogr.

geliefert. Dagegen ist Frankreich in Bezug auf die Production flüssiger

Kohlenwasserstoffe weit weniger begünstigt. Abgesehen von den wenigen

Mineralölquellen im Elsaß wird solches Oel gegenwärtig nur durch Destillation der (7

bis 10 Proc. davon enthaltenden) bituminösen Schiefer gewonnen.

Indessen gibt Cognet in einer neuen (im März 1868

erschienenen) Arbeit über diesen Gegenstand an, daß Frankreich, selbst wenn keine

neuen Lagerstätten von bituminösem Schiefer entdeckt werden sollten, jährlich

1,084,000 Tonnen Schieferöl, also etwa den zehnten Theil der gesammten französischen

Steinkohlenproduction, zu liefern vermag. Der Preis per

Tonne würde sich am Gewinnungsplatze auf höchstens 100 Frcs. belaufen, und zwar

vorausgesetzt daß kein vervollkommnetes Gewinnungsverfahren erfunden wurde und daß

der Oelgehalt des Schiefers 7 Proc. nicht übersteigt.

Andererseits beträgt die Menge der Schweröle, welche von den den Steinkohlentheer

verarbeitenden Fabriken producirt werden, in Frankreich nur ungefähr 20,000 Tonnen

jährlich, im Durchschnittspreise von 40 bis 50 Frcs. per

Tonne; es könnte jedoch ein weit größeres Quantum erzeugt werden, wenn die

Fabrikanten von Hüttenkohks in Folge der neuen Verwendungsweise der Schweröle sich

entschließen würden, die bei der Destillation (Verkohkung) der Steinkohle sich

entwickelnden und jetzt zum größeren Theile verloren gehenden theerigen Producte

aufzufangen.

Uebrigens würde sich auch der rohe Theer ebenso gut zur Heizung verwenden lassen, wie

die durch Destillation desselben gewonnenen Schweröle; man würde in diesem Falle in

Frankreich über mindestens 250,000 Tonnen (à 1000

Kilogr.) jährlich zu verfügen haben.

Erklärung der Abbildungen.

Fig. 1 und

2 stellen

die Anordnung eines Flammofens dar. Fig. 1 ist der Aufriß

(Schnitt nach CD der Fig. 2); Fig. 2 ist der Grundriß

(Schnitt nach AB der Fig. 1). Bei B,

Fig. 1, tritt

die zur Verbrennung des Oeles erforderliche Luft in den Ofen.

Fig.

3–6 zeigen die Anordnung des Ofens für einen Dampfkessel von zwanzig

Pferdekräften.

Fig. 3 ist ein

verticaler Längendurchschnitt. Bei R, R tritt das Oel

ein. (Die punktirten Linien stellen die Anordnung des Feuerraumes dar, wenn wie

gewöhnlich mit Steinkohlen oder Kohks geheizt werden soll.)

Fig. 5 stellt

den Querschnitt des Rostes (nach OP der Fig. 3) dar;

Fig. 6 den

Querschnitt von einem Theile des Rostes (nach MN

der Fig. 4).

Die Pfeile in Fig.

5 und 6 bezeichnen die Richtung in welcher die Luft eindringt.

Tafeln