| Titel: | Beschreibung der von Tulpin d. ält. in Rouen construirten Appretur-Maschinen. |

| Fundstelle: | Band 191, Jahrgang 1869, Nr. LXXIX., S. 354 |

| Download: | XML |

LXXIX.

Beschreibung der von Tulpin d. ält. in Rouen construirten

Appretur-Maschinen.

Nach dem Bulletin de la Société d'Encouragement, November 1868 S. 650, und Armengaud's Publication industrielle des machines etc., vol. XVIII p. 105, bearbeitet von Johann Zeman, Assistent für mechanische Technologie am Polytechnicum in Prag.

Mit Abbildungen auf Tab.

VII.

Tulpin's Appretur-Maschinen.

Bekanntlich begreift die Zurichtung oder Appretur der von dem Webstuhl kommenden Stoffe jene

Operationen, welche denselben die ihnen als Handelswaare nöthige äußere Beschaffenheit –

ein mehr oder weniger vollkommenes Ansehen – ertheilen.

Je nach der Art der Zeuge und dem Material, aus welchem sie gewebt sind, wie

Baumwolle, Leinen, Wolle etc., ist die Appretur verschieden; sie verlangt nicht

allein eine besondere Sorgfalt, sondern auch die Verwendung möglichst vollkommen

construirter Maschinen, welche nach den verschiedenen zur Verarbeitung gelangenden

Rohmaterialen entsprechend modificirt, ziemlich nach denselben Grundsätzen gebaut

werden, um die Hauptoperationen der Appretur, wie das Sengen, Waschen und Färben,

Trocknen, Spannen, Scheren, Noppen oder Belesen, Pressen, Zusammenlegen oder Falten,

Messen etc. zu verrichten.

Tulpin d. ält. in Rouen,Adresse: M.

Tulpin aîné, constructeur de machines à Rouen. eine Specialität in diesem Fache, hatte auf der letzten Pariser

Welt-Ausstellung mehrere in dieses Gebiet einschlagende, von ihm erdachte

oder verbesserte Maschinen ausgestellt, von welchen namentlich seine

Gas-Sengmaschine, die Spann- und Trockenmaschine und sein

Farbenkochapparat sowohl der durchdachten Anordnung als der sauberen Ausführung

wegen die Aufmerksamkeit der Sachkenner erregten; die Jury gab ihrem günstigen

Urtheil durch Ertheilung von zwei silbernen Medaillen an Tulpin öffentlichen Ausdruck.

In dem nachstehenden Artikel sollen Tulpin's Maschinen,

nämlich der Reihe nach die Gas-Sengmaschine, die Spann- und

Trockenmaschine, eine Garnwaschmaschine, ferner der Farbenkochapparat und ein

praktischer Hülfsapparat zur Ableitung von Condensationswasser beschrieben

werden.

I. Die

Gas-Sengmaschine.

Zur Entfernung des rauhen, flaumigen Aussehens von Stoffen, eine Folge der von der

Zeugfläche hervorragenden Fäserchen, benutzt Tulpin das

Gas.

Die Wirkung der Gasflammen wird nach dem bekannten Mittel wesentlich verstärkt, daß

mit Hülfe eines Ventilators die Verbrennungsproducte rasch abgeleitet werden,

wodurch nicht allein jeder brandige Geruch beseitigt wird, sondern auch ein starker,

aber gleichmäßiger Zug und in Folge dessen ein ruhiges Brennen der Flammen eintritt;

ferner wird durch einen zweiten Ventilator dem Gase atmosphärische Luft in

genügender Menge zugeführt, welche sich mit jenem mischt; dadurch wird jedes Rußen

der Gasflammen und folglich jede Gefahr einer Schwärzung des Stoffes sicher

vermieden.

Hierin also bietet Tulpin's Maschine nichts Neues; aber

die Anordnung der

wirkenden Theile ist bemerkenswerth; sie gestattet, daß mit der größten Leichtigkeit

das Gewebe zweimal auf einer

oder zweimal auf beiden, oder

endlich viermal auf einer Seite bei einem Durchgang des Gewebes durch die Maschine, also ohne Vermehrung der Handarbeit und ohne

Vergrößerung des Zeitaufwandes gesengt werden kann.

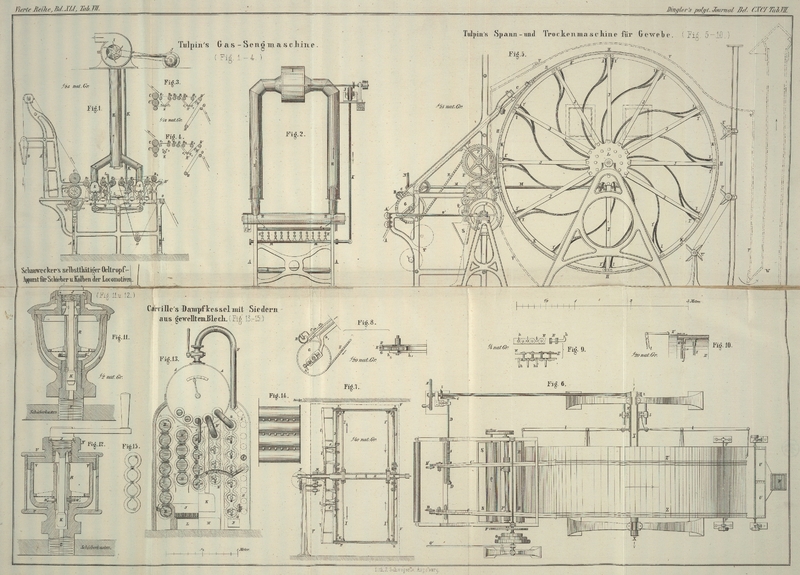

Fig. 1 stellt

diese Maschine in einem Verticalschnitte in 1/25 natürlicher Größe,

Fig. 2 die

Seitenansicht dar, welche trotz Hinweglassung einiger Theile die Hauptanordnung

ersehen läßt.

Fig. 3 und

4

skizziren den Lauf des Gewebes, je nachdem eine Seite viermal oder bloß zweimal

gesengt werden soll.

An der rechten Seite des Gestelles A liegt der Querbalken

O, über welchen der zu

„gasende“ Stoff eintritt und durch die Leitrollen B, B₁ zur ersten Sengvorrichtung geleitet

wird.

Diese besteht aus einer Reihe in einer geraden Linie nebeneinander befindlicher

Brenner H' resp. H –

in dieser Maschine sind zwei symmetrisch angeordnete Sengapparate, – welche

mit dem horizontalen Gasrohr M in Verbindung und in

einer solchen Entfernung von einander stehen, daß die entzündeten Gasströme eine

gerade zusammenhängende Flamme bilden, die sich quer von einer Seite zur anderen hin

erstreckt, an welcher Flammenfläche der Stoff, geleitet von der Metallwalze c₁, zur Leitrolle B₂ vorbeischießt und an einer Seite gesengt wird. Vor dieser Operation

gelangt die Bürste N zur Wirkung, welche die Faserenden

möglichst aufstellt.

Das Gas wird unter einem entsprechenden Druck durch das Gasleitungsrohr L nach M und von diesem zu

den einzelnen Brennern H und H' geführt; vorher findet aber die erwähnte Mischung mit atmosphärischer

Luft statt, welche mit Hülfe des Ventilators J durch das

Rohr K nach M getrieben

wird.

Die Verbrennungsproducte dagegen werden durch die Rauchabzugsröhren E, E in Folge der Wirkung des größeren Ventilators I, welcher 800 Umdrehungen per Minute macht, rasch abgeführt; mit G sind die Träger bezeichnet, welche den Schlott E unterstützen. Der Flammenspalter F bewirkt eine Theilung der Flamme, damit die Zeugfläche

links und rechts günstig bestrichen werde.

Verfolgt man den Gang des Gewebes von c₁ weiter,

so gleitet es mit der gesengten Seite an der unteren Leiste von E vorüber, um allenfalls weiter glimmende Fäserchen zu

ersticken, eine Vorsicht, welche auch später jedesmal geübt wird. Es gelangt das

Gewebe über die Leitrollen

B₂, B₃ und die

Metallwalze c₂ mit der bereits einmal gesengten

Seite abermals zur selben Brennerreihe H' und wird zum

zweitenmale gesengt. Ein drittes und viertes Sengen

derselben Zeugfläche erfolgt, wenn der in Fig. 1 dargestellte Lauf

des Gewebes verfolgt wird.

Sodann gelangt der gesengte Stoff zwischen die Druckwalzen C₂, C₁ und C, und weiter zum Legetrichter D, um hernach einer weiteren Appreturoperation unterzogen zu werden.

Die Abführwalze C₁ macht 60 Umdrehungen per Minute, was einer Ablieferung von durchschnittlich

2800 Meter per Stunde entspricht. Die Walze C₂ taucht in ein mit Wasser gefülltes Gefäß, um

jedes etwa nicht erstickte Fünkchen des Stoffes zu löschen.

Um bei verschiedener Zeugdicke ein gleich inniges Bestreichen der Zeugfläche seitens

der Flamme zu ermöglichen, sind die Metallwalzen c₁, c₂, c₃ und c₄ auf Platten so

gelagert, daß sie entsprechend der Zeugdicke gestellt werden können; die Verrückung

beträgt jedoch nur 2 bis 4 Millimeter.

In Fig. 1 ist

also der Lauf des Stoffes so angedeutet, daß ein viermaliges Sengen einer Seite

eintritt.

Wie dieser Lauf zu erfolgen hat, damit ein zweimaliges

Brennen beider Stoffseiten erfolgt, ist aus der Skizze

Fig. 3 zu

entnehmen, und endlich aus Fig. 4 die Anordnung für

ein zweimaliges Sengen einer

Gewebsseite bei einem Durchgang durch die Maschine. Die dabei in Gebrauch kommende

Leitrolle B' ist in Fig. 1 punktirt angegeben;

gleichzeitig ist zu ersehen, auf welche Stelle die Bürste N (nämlich nach N') gelangt.

Am Schlusse dürfte die Mittheilung einer Kostenberechnung dieses Verfahrens im

Vergleich mit dem älteren, der Cylinder-Sengerei, nicht uninteressant seyn.

Die betreffenden Daten sind einem Aufsatz von Schultz in

der Publication industrielle, vol. XVIII p. 130, entnommen.

In Wesserling bediente man sich der Cylinder-Sengerei und hatte je nach der

Qualität eine Production von 60 bis 75 Meter Zeug per

Minute.

Die Kosten hierfür berechneten sich:

Für das Anheizen

Kohle Holz

17 Kilogrm. à 3,05

Frc.

per 100 Kil. = 0,52 Frc. 7

Kilogrm. à 3,00 Frc.

per 100 Kil. = 0,21 „

Während der Arbeitszeit per Tag

KohleHolz

140

Kil.

= 4,27

„ wie

oben 33

„

= 1,00 „

Für Brennmaterial folglich

6,00 Frc.

Arbeitslohn für 3 Arbeiter und 4 Jungen per Tag

8,40 „

Abnutzung der eisernen Cylinder

4,50 „

––––––––

Summe

18,90 Frc.

Mit diesem Aufwand von 18,90 Frc. konnten ungefähr gesengt werden:

Per Stunde

Per Tag zu11

Arbeitsstunden.

Leinwand

Meter 2700

Meter 30000

Jaconet (feines Baumwollgewebe mit Kette von Nr.

80–150)

„

3200

„

35000

Es kostet somit das Sengen nach dieser Methode, wobei der Stoff nur auf einer Seite gesengt ist:

1) per 100 Meter Leinwand

nahezu

0,063 Frc.

2)

„ „ „

Jaconet

0,054 „

Dem stellt Schultz nachstehenden Kostenaufwand für das

„Gasen“ des Stoffes mit einer Tulpin'schen Maschine entgegen:

Die Flammenbreite beträgt 1,08 Met. Das Resultat war

gleichmäßiger und vollkommener als bei der Cylinder-Sengerei.

Den Preis eines Kubikmeter Gas mit 0,30 Frc.

angenommen, betrug:

für Leinwand

die Handarbeit

4,55 Frc.

49,60 Liter

Gasaufwand

14,90 „

––––––––

Summe

19,45 Frc.

und zwar für 33000 Meter Länge; somit

1) für 100 Meter gesengte Leinwand

0,059 Frc.

für Jaconet die Handarbeit

wie oben

4,55 Frc.

35000 Liter Gas

10,70 „

––––––––

Summe

15,25 Frc.

und zwar für 28000 Meter Länge, so daß

2) für 100 Meter gesengten Jaconet

0,054 Frc.

entfallen, also etwas weniger wie oben; aber das Gewebe war

auf beiden Seiten und besser gesengt.

Eine Reihe von Versuchen bei den HHrn. Steinbach, Köchlin

und Comp. in Mülhausen ergab nach J. Meyer folgendes Ergebniß:

Bei einer Maschine von 2 Meter Breite, auf welcher zwei gewöhnliche Stücke gleichzeitig eintreten konnten, betrug der Gasverbrauch

für 1000 Met. gesengten Perkal 1,331 Liter. Bei geschlossenen Hähnen war der

Gasdruck 10–12 Millimeter; die Geschwindigkeit des durchlaufenden Zeuges

betrug 36 Meter per Minute, somit die stündliche

Lieferung 4320 Meter gleichzeitig auf beiden Seiten

gesengten Perkal.

Meyer hebt folgende bei dem Gebrauche dieser Maschine

sehr vortheilhafte Umstände hervor: die günstige Mischung von Luft und Gas, die dem

zu gasenden Stoffe zu ertheilende Geschwindigkeit und endlich der möglichst große Contact

desselben mit der Gasflamme – Punkte, deren Wichtigkeit leicht einzusehen

ist.

II. Die Spann- und

Trockenmaschine.

Man bedient sich schon lange zum Spannen und Trocknen feuchter Gewebe ziemlich

zusammengesetzter Maschinen, welche aber durch die neuere, von Tulpin erdachte MaschineEine ältere Anordnung derselben ist beschrieben und dargestellt im Traité du travail des laines par M.

Alcan, Paris

1866, p. 332. pl.

LIV. hinsichtlich der Einfachheit und mehr noch durch die Billigkeit der

Verfahrungsweise übertroffen werden.

Ueber einer großen ringförmigen, mit Dampf geheizten Trommel bewegt sich das feuchte

Gewebe, indem es durch in die Leisten desselben eingreifende Häkchen (Claviere) in

der Breite gespannt erhalten wird, deren Entfernung an der Einführungsstelle

geringer gehalten ist und allmählich zunimmt, so daß der Stoff gespannt zum

Trockencylinder gelangt.

Die Spann- und Trockenmaschine ist in Fig. 5–10 dargestellt

und erfordert für ihre Aufstellung und ihren Betrieb ein Local von circa 7 Meter Länge, 3 1/2 Met. Breite und 4 1/2 Met.

Höhe.

Fig. 5 zeigt

die Seitenansicht, Fig. 6 den Grundriß in 1/25 wirklicher Größe; Fig. 7 ist ein

Verticalschnitt in 1/40 wirklicher Größe; endlich zeigen die Figuren 8–10 Details,

welche aus der Gesammtanordnung gar nicht oder nur undeutlich zu entnehmen sind.

Der Trockencylinder H besteht aus zwölf

aneinanderstoßenden Abtheilungen, aus Eisenblech hohl zusammengenietet, welche durch

den Ring K zusammengehalten, einen soliden Mantel

bilden; dieser ruht mit kräftigen Armen J und der Nabe

Z verbunden auf der hohlen gußeisernen Trommelwelle

X, welche in festen Lagerstühlen drehbar eingelagert

und durch eine Scheidewand in die Abtheilungen I und II (Fig. 7) getheilt ist. Der

äußere Durchmesser des ringförmigen Cylinders beträgt 3,87 Met., der innere 3,80

Met., so daß die vollkommen abgeschlossenen zwölf Abtheilungen des Mantels

Heizkammern von geringer lichter Höhe bilden. Die Breite der Trommel variirt von

1,23 bis 1,75 Met.

Zu jeder dieser Heizkammern führt ein Dampfzuleitungsrohr I, im Ganzen also 12, durch

welche Dampf von 2 bis 3 Atmosphären Druck aus der Achsenkammer I geleitet wird,

indem diese mit einem Dampfkessel in Verbindung steht. Dagegen führen ebensoviele

Röhren I' das Condensationswasser zur Kammer II; es wird

auf gewöhnliche Weise oder besser mit Hülfe des am Schluß dieser Mittheilung

beschriebenen Apparates

abgeleitet. Man versieht die Wasserableitungsröhren I'

an der Einmündungsstelle in die hohle Achse mit Klappen, damit das Wasser wohl

heraus-, aber nicht in die jeweilig nach abwärts laufenden Röhren einströmen

kann. Um der Wirkung der Ausdehnung bei den verschiedenen Temperaturgraden zu

widerstehen, sind die Kupferröhren I und I', wie aus Fig. 5 ersichtlich ist,

gekrümmt.

Auf dem Umfang der Trommel sind zwei entsprechend geformte Metallbahnen Z und Z' (Fig. 6, 7 und 10) angebracht, welche

zur Führung zweier endlosen Gliederketten E, E dienen;

an diesen befinden sich die zum Einhaken des Zeuges nöthigen eisernen Häkchen h, deren Verbindung mit den Kettengliedern ganz deutlich

in Fig. 9

dargestellt ist.

Da es nun nöthig ist, daß die Entfernung der beiden Gliederketten gemäß der Breite

des zu trocknenden Zeuges veränderlich ist, so ist die

rechts liegende Bahn Z

fix, die andere Z' aber

parallel zu sich verschiebbar. Diese genaue Verschiebung

erzielt Tulpin durch eine Anordnung, welche an das

Gestell eines Schirmes lebhaft erinnert.

Wie aus Fig. 7

und 10

ersichtlich ist, gehen von dem Gleitring, auf welchem die Bahn Z' ruht, zwölf gleichvertheilte Arme über den Rand des

Mantels und sind mit den Enden der zwölf doppelarmigen Hebel l verbunden, deren Drehungsachsen sich in den gußeisernen Lagerstühlen e befinden. Die Enden der kürzeren Hebelarme vereinigen

sich an dem auf der Achse verschiebbaren Ring M, durch

dessen Verstellung eine genau parallele Verschiebung der Bahn Z', der durch dieselbe geführten Gliederkette E sammt Häkchen h ermöglicht ist. Diese

Verschiebung des Ringes M, welcher mit der Mutter 4

einer Schraube 3 in fester Verbindung steht, erfolgt von dem Kurbelrädchen N (ersichtlich in Fig. 5 und 6); an dem Ende der Welle

M befindet sich eine Schraube ohne Ende 1, welche

das Schraubenrad 2 in Bewegung setzt, so daß in Folge dessen, bei der drehenden

Bewegung der mit 2 verbundenen Schraube 3, die Mutter 4, endlich der Ring M₁ die erforderliche Verrückung erhält, welche

sich auf den Hebelmechanismus I überträgt.

Dieselbe Verschiebung wie die Bahn Z' erfährt die in Fig. 6

sichtbare Leitschiene C', indem diese mit dem oberen

Ende (dieß gilt auch von der fixen Schiene C) mit einer

Laufrolle in die äußere Nuth der Bahn Z' resp. Z eingreift, mit dem unteren Ende aber mit der Schraube

s an der Welle D so in

Verbindung steht, daß die von N durch die Kegelräder 5,

6 übertragene Drehung der Welle D resp. der Schraube s die nöthige Verschiebung bewirkt.

Die so eben erwähnten Leitschienen C und C' (Fig. 5 und 6, und im Detail in Fig. 8) dienen

zur Führung der Gliederketten E von der Leitrolle G bis zur Trommel H. Die Leitschiene C ist oben durch die Führung in der Bahn Z unbeweglich; der untere Theil aber läßt sich mit Allem

was damit zusammenhängt (der Spannrolle G, der Bürste

B etc.), etwas verschieben; es kann somit die

Eintrittsstelle des Zeuges, welcher von den Walzen A und

A' kommt, so gerichtet werden, daß das Einhaken

seitens der Arbeiter ohne Mühe erfolgt. Dabei drücken die Bürsten B und B' die einfach in die

Häkchen eingelegten Zeugleisten auf die gehörige Tiefe ein. Bei dem langsamen

Aufsteigen des aufgehäkelten Stoffes erfährt dieser eine um so größere Spannung, je

mehr die Divergenz der Schienen C und C' beträgt; die gleichweite Entfernung der Gliederketten

auf dem Trommelumfang ist so groß, daß die erforderliche Breite des zu spannenden

Zeuges erreicht wird.

Was die Bewegung des Ganzen betrifft, so geht diese von der Stufenscheibe O aus, deren Achse bei entsprechender Stellung des

Ausruckhebels O' durch Zwischenräder das Zahnrad F bewegt, auf dessen Achse die Kettenscheiben P, P sitzen. Am anderen Ende derselben ist eine

Riemenscheibe, welche die Drehung auf die Druckwalze Q

überträgt, von welcher aus vermittelst einer Kurbel der Legetrichter D eine schwingende Bewegung erhält. Die Trommel H wird nur durch die bewegten Ketten E, E mitgenommen.

Zur Unterstützung des Trocknens dienen noch die drei Ventilatoren U, welche je 500 Umdrehungen per Minute machen; endlich ist zur Verhinderung von Verlusten durch

strahlende Wärme der ganze Trockencylinder von einem hölzernen Gehäuse V umschlossen, welches in Fig. 5 und 7 mit unterbrochenen

Linien angedeutet wurde. Der durch das Trocknen des Stoffes entstehende Dunst wird

durch den Schornstein W abgeleitet.

Zur Bedienung der Maschine genügt ein Arbeiter und ein Junge; diese legen, jeder an

einer Seite, die Leisten des von einer vorgelegten Walze kommenden Stoffes vor den

Bürsten in die Häkchen. Das eingehäkelte feuchte Gewebe wird von den direct

gleichmäßig bewegten Gliederketten parallel mitgenommen und erfährt, da die

Entfernung der Führungsschienen größer wird, eine Spannung, welche ihr Maximum

erreicht, sobald der Stoff zum Trockencylinder gelangt. Nach fast einem Umgang wird

der trockene und gespannte

Zeug von der Walze R abgenommen, zu den

Abzugswalzen Q geleitet und von da aus entweder durch

den Legetrichter gefaltet oder auf die Trommel T (Fig. 5)

aufgewickelt.

Der bereits citirten Zeitschrift von Armengaud sind noch

nachfolgende Daten und eine Kostenberechnung dieser Verfahrungsweise entnommen, welche sich auch in dem

in der Anmerkung S. 359 erwähnten Werke Alcan's

finden.

Es stellte sich bei einer Tulpin'schen Maschine, welche

nur eine etwas verschiedene Zuführung hatte, die durchschnittliche Production von

(je nach der Jahreszeit) 720 resp. 1440 Meter gespannten und getrockneten Stoffes

per Tag ein, wenn der Heizdampf eine Spannung von

zwei Atmosphären hatte.

Die Kosten berechnen sich somit aus dem Werthe des verbrauchten Brennmaterials, der

Handarbeit und der in Anschlag zu bringenden Verinteressirung und Amortisation des

Werthes der mit 6000 Frcs. veranschlagten Maschine.

Kostenberechnung.

Bei der angegebenen Production waren erforderlich:

264 Kilogrm. Kohle; 100 Kil.

à 26 Frc. gibt per Tag

6,86 Frc.

Bedienung der Maschine per Tag

5,00 „

10 Proc. Interessen und

Amortisation gibt per Tag

1,67 „

––––––––

Summa per

Tag

13,53 Frc.

Die Production per Tag im Winter

betrug

720 Met.

dagegen im Sommer

1440 „

Somit stellen sich die Selbstkostenpreise für das Trocknen

von 100 Meter im Winter auf

1,87 Frc.

„

„ „ „ Sommer

auf

0,94 „

In Trockenanstalten zahlt man wohl mehr als das Doppelte, da diese auch jene Verluste

in Anschlag bringen müssen, welche sie in Folge von unfreiwilligem Feiern

erleiden.

Indessen lassen sich die obigen Einheitspreise dadurch herabdrücken, daß man Dampf

mit drei Atmosphären Druck zum Heizen verwendet, indem hierdurch zwar die Kosten für

die Kohlen erhöht werden, aber die Production erheblich

zunimmt bei gleichbleibendem Arbeitslohn.

Die Grenzen dieses Artikels gestatten es nicht, noch auf einen interessanten Aufsatz

von W. Grosseteste einzugehen, nämlich auf dessen „Essais pour déterminer les prix comparés du

séchage à l'etendage et sur les maschines à

sécher, et de la durée maxima de l'essorage“, in der Publication industrielle des machines etc.

par

Armengaud aîné, vol. XVIII p. 118, auf

welchen ziemlich eingehenden Aufsatz aber hiermit aufmerksam gemacht wird.

(Der Schluß folgt im nächsten Heft.)

Tafeln