| Titel: | Beschreibung zweier Maschinen zur Erzeugung von Furnüren durch Hobeln. |

| Autor: | Johann Zeman |

| Fundstelle: | Band 192, Jahrgang 1869, Nr. V., S. 17 |

| Download: | XML |

V.

Beschreibung zweier Maschinen zur Erzeugung von

Furnüren durch Hobeln.

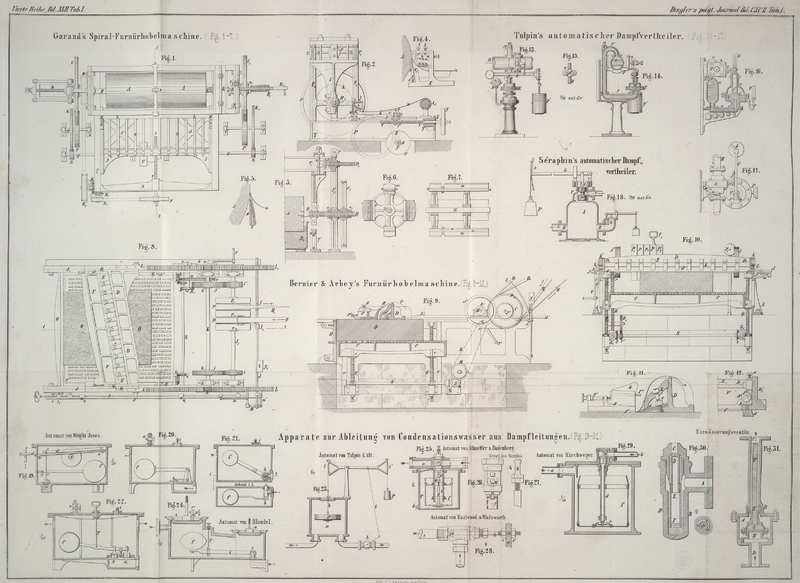

Mit Abbildungen auf Tab.

I.

Beschreibung zweier Maschinen zur Erzeugung von Furnüren durch

Hobeln.

Zur Herstellung von Furnüren dienen schon lange Maschinen, welche entweder auf der

Anwendung einer Säge oder eines großen Hobels beruhen.

Mit den besten Maschinen der ersten Art, den sogen. Furnürschneidmaschinen, erhält man aus einer 27 Millimeter dicken Bohle

20, höchstens 25 Furnüre, deren Dicke nicht unter 0,5 Millimet. beträgt; mehr als

die Hälfte geht als Abfall beim Sägen verloren. Aus einem Holzstück gleicher Stärke

schneidet man aber mit einer Maschine der zweiten Art, den Furnürhobelmaschinen, ohne besondere Schwierigkeiten bis 100 ja 150

Blätter, also von Papierdicke; diese Maschinen sind gleichzeitig so eingerichtet,

daß auch Furnüre größerer Dicke für gewöhnliche Tischlerarbeiten geschnitten werden

können.

Mit Rücksicht auf den in diesem Journal aufgenommenen ArtikelBd. CXCI S. 503(zweites Märzheft 1869).

„ über Natur- Holztapeten“ dürfte die Beschreibung

zweier Maschinen, welche nach verschiedenem Principe solche papierdünne Furnüre

schneiden, nicht ohne Interesse seyn. Als Grundlage zu diesem Aufsatz dienen zwei in

Armengaud's

Publication industrielle publicirte Artikel.

Die Anwendung des Hobels zum Schneiden von Furnüren läßt

sich einige Jahrzehnte zurück nachweisen.Prof. Rühlmann gibt in seiner allgemeinen

Maschinenlehre Bd. II S. 423 an, daß Brunnel schon im Jahr 1806 in England ein Patent

auf eine Maschine nahm, welche Furnüre, statt mit der Säge, mit einem großen

Messer schnitt, (Patent Specification No. 2968

vom 22. März 1806.) — Einen großen Erfolg scheinen diese

Holzfurnür-Hobelmaschinen Brunnel's nicht

gehabt zu haben, da er bereits in einem späteren Patente (Circular Saws-Specification No. 3116 vom

14. September 1808) wieder auf Kreissägen zurückkommt, womit er überhaupt

dünne Blätter mit möglichst wenig Holzabfall zu schneiden bemüht war (Rühlmann, Bd. II S.

351).Im Jahre 1835 veröffentlichte die Société

d'Encouragement die Beschreibung einer in Rußland verwendeten

Maschine von Faverier, welche nach dem Princip

von einem Holzcylinder dünne Blätter abschnitt, daß an den in Drehung

versetzten Holzkörper eine gerade messerartig scharfe Klinge angedrückt

wurde. Durch die Wirkung eines an dem Messerhalter wirkenden Gewichtes

rückte das Messer allmählich der Achse näher.Am 10. Mai 1837 nahm der Pianobauer Pape in Paris

ein Patent auf eine Maschine zum Schneiden des Holzes in dünne Blätter; der

Holzcylinder wurde gegen das fix stehende Messer gedrückt und stetig

genähert.Vor diesem, nämlich am 29. October 1834 und später am 18. Juli 1835 hatte Pieot in Chalons ein Patent auf eine

Furnürhobelmaschine genommen; er scheint der Erste gewesen zu seyn, welcher

dünne Holzblätter mittelst eines großen Hobels darstellte. Das Messer war an

eine sich drehende Scheide befestigt und schnitt bei jeder Umdrehung eine

Furnüre von geringer Größe von dem prismatisch zugeschnittenen Holzblock. Um

die Wirkung zu erleichtern, mußte er das Holz in heißem Wasser aufweichen

lassen.Auf den Ausstellungen von. 1839 und 1844 waren so geschnittene Furnüre zu

sehen, welche wie Papier mit verschiedenen Zeichnungen bedruckt waren.Marion nahm 1835 ein Patent auf eine Maschine zum

Schneiden des Holzes in dünne Blätter statt zum Sägen, welche indeß keine

Verbreitung fand; ebenso Mathieu im Jahre

1840.Im J. 1844 nahm Garand das erste Patent, das

zweite 1847 auf eine Spiralfurnürhobelmaschine.Im J. 1847 nahmen Gouillard und 1848 Derne und Yard Patente

auf eine Maschine zum Schneiden von Furnüren. Hamilton nahm 1849 ein Patent in Frankreich auf Verbesserungen

dieser Maschinen.Garand nahm am 23. Juni 1855 ein neues Patent auf

zwei Furnürhobelmaschinen; bezüglich einer derselben äußert sich der Bericht

über die Welt-Ausstellung von 1855 folgendermaßen: „Die

Maschine ist im Principe sehr einfach. Das im Dampf erweichte Holz wird

auf einem Tische befestigt, der nach Belieben gehoben werden kann. Zwei

Zahnstangen führen ein Gestell mit einem Messer von 1,40 Meter Länge,

welches schief auf die Richtung des Schnittes

gestellt ist; bei jedem Gange wird eine Furnüre

abgeschnitten.“Bei der zweiten Maschine — besonders für knorriges Holz —

erhielt das Messer zwei Bewegungen; die eine in der Richtung der Länge der

Maschine, die zweite gleichzeitig in der darauf senkrechten. Die Tischplatte

mit dem Holze war etwas drehbar, um das Messer je nach dem Material verschieden schief wirken zu lassen.Im Jahre 1857 nahm Hart in Amerika und darauf in

Frankreich ein Patent auf eine Furnürhobelmaschine für Holz oder auch

anderes Material. Die sehr complicirte Maschine arbeitete nach dem Princip,

daß ein Messer sich so in zwei Richtungen bewegte, wie die schneidende Säge

in einem Holzstamme.White aus England patentirte 1858 eine Maschine,

welche sehr complicirt und wenig durchdacht erscheint.Bishop nahm in England und am 14. April 1858 in

Frankreich ein Patent auf eine Maschine, welche abweichend von der bis dahin

in Frankreich üblichen Weise Furnüre schnitt. Wie gewöhnlich war der

Holzblock fest auf einem Tische. Zwei schräg

gestellte Messer arbeiteten nun von beiden Seiten und näherten sich

allmählich. Sobald sie sich berührten, war die Furnüre geschnitten. Der

Constructeur glaubte hierdurch die Holzfasern mehr zu schonen, machte aber nur die Maschine

complicirter und vergrößerte dadurch die Schwierigkeit einen präcisen Gang

zu erzielen. sein Patent vom 20. October 1860 bezog sich nur auf einige

Verbesserungen.Der Mechaniker Cart in Paris patentirte am 18. Mai

1859 einige Verbesserungen an Furnürhobelmaschinen der zweiten Kategorie;

sie bezogen sich wesentlich auf die Hin- und Herbewegung des

Schneidwerkes. Während dieses in der zu beschreibenden Maschine mit Hülfe

von Getriebe und Zahnstange verschoben wird, erzielt Cart dasselbe durch eine Kurbel und Lenkstange, welch' erstere an

einer verticalen Achse am hinteren Theile der Maschine sitzt.

Der Wirkungsweise nach unterscheidet man zweierlei Arten von Maschinen:

A. Spiral-Furnürhobelmaschinen; bei diesen rückt dem während des

Schneidens sich drehenden Holzcylinder ein tangential gestelltes Messer, mit einer

der Furnürdicke entsprechenden Geschwindigkeit, stetig näher. Es entsteht ein

spiralförmiger Schnitt und der Holzkörper wird in ein Blatt von beträchtlicher Länge

verwandelt.

B. Furnürhobelmaschinen; über

einen auf einem Tische befestigten Holzblock bewegt sich ein über dessen ganze

Breite gehender, schief gestellter Hobel; der Tisch mit

der Bohle wird vor jedem neuen Schnitt um die Dicke eines Furnürblattes

gehoben.Rücksichtlich der Wirkungsweise halten wir die Maschinen B für besser; diese liefern gewiß eine hübscher gefladerte Furnüre, da die Jahresringe

in größerer Zahl und unter größerem Winkel durchschnitten werden. Man kann

diesem Punkte bei den Spiralfurnürhobelmaschinen wohl dadurch Rechnung

tragen, daß man die Achse des zu schneidenden Holzcylinders excentrisch zu

der Achse der Jahresringe stellt oder gar aus einem Stamme etwa drei Blöcke

formt, deren Mittellinien noch weiter ab von der Stammachse liegen; indeß

erleidet man hierbei ansehnliche Abfälle. Den Vortheil bieten die

spiralförmig geschnittenen Furnüre, daß sie von beträchtlicher Länge sind.

In allen Fällen wird das Holz durch Dämpfen oder Eintauchen in heißes Wasser

erweicht. Hierdurch wird wohl das Holz einiger wesentlichen Eigenschaften beraubt;

man erlangt aber dadurch den Vortheil, ungemein dünne Furnüre schneiden zu

können.

Nach diesen einleitenden Bemerkungen gehen wir zur Beschreibung der Maschinen selbst

über.

A. Spiral-Furnürhobelmaschine von Garand in Paris.Armengaud'sPublication industrielle, vol. VII p. 91.

Figur 1 stellt

den Grundriß dieser Maschine dar;

Fig. 2 ist ein

Schnitt nach der Linie 1,2;

Fig. 3 zeigt

den Schnitt durch die Achse des Holzcylinders A, und

zwar die rechte Seite der Einlagerung; sämmtlich in 1/30 wirkl. Gr.

Der Holzcylinder A ist gehörig auf der Achse, B, B1 befestigt, so daß

er eine bestimmte drehende Bewegung erhalten kann. Da die Holzbreite variabel ist,

so sind die Achsen B, B1

verschiebbar gelagert; die Verschiebung erfolgt von der Leitschraube D links und D1, rechts, ohne daß durch deren Wirkung eine

Verrückung der Zahnräder C und C1 erfolgen kann. In Fig. 3 ist deutlich die

Anordnung zu erkennen, welche an der rechten Seite der Maschine aus diesem Grunde

getroffen wurde. E bezeichnet die festgehaltene Mutter

der Schraube D1, durch

deren Drehung der Träger I hin und her geschoben werden

kann, welcher diese Bewegung auf die in dessen unterem Ende gelagerte, mit

Schraubenwindungen versehene Achse B1, überträgt. Diese gleitet im Lager des

Seitengestelles F2; das

Rad C1, sitzt mit Feder

und Nuth auf der Achse B und bringt diese somit in

drehende Bewegung, ohne eine Verschiebung derselben zu hindern. Die Mutter a und Gegenmutter a1 halten nach einer geschehenen Einstellung das Rad

C1.

Die drehende Bewegung des Holzcylinders A, welcher in die

mit heißem Wasser gefüllte Kufe B2 taucht, erfolgt von der Hauptwelle T mit der Stufenscheibe U;

die Zahnräder S,R,P resp. S1, R1,P1 übertragen die Drehung auf die gleich großen

Zahnräder C und C1, an deren Achsen B,

B1 der Cylinder A festsitzt.

Eine weitere Feststellung erfordert das Schneidwerk, dessen Anordnung Fig. 4 und 5 zeigen; Fig. 5 läßt deutlich den

eigentlich wirkenden Theil, ein scharf messerförmig zugeschliffenes Hobeleisen von

beträchtlicher Ausdehnung erkennen, welches an dem Körper N durch zwei Deckplatten M und M′ gehalten wird; gleichzeitig verhindert M durch dessen Anlegen an die Holzfläche ein zu tiefes

Eindringen des Hobeleisens; M1, dagegen leitet die Furnüre U ab, welche auf

eine Rolle A3

aufgewickelt wird.

Das Messerhaus N ruht auf verstellbaren Schrauben d des Wagens J, welcher

durch die Leitschraube V zum oder von dem Holzcylinder

gerückt werden kann. Beim Schneiden muß das Messer stetig der Holzcylinderachse

genähert werden, welche Bewegung von der Dicke der zu schneidenden Furnüre und von

der Drehung des Holzes abhängt. Die Verschiebung erfolgt deßhalb von der auf der

Achse B sitzenden Riemenscheibe H (Fig.

1); der Riemen läuft auf H3, von deren Achse die Kegelräder H2 und H1 die Riemenscheibe g1, endlich g in Drehung versetzen; die Achse der letzteren bildet

die Schraube V. Die Furnürdicke wird durch Auswechseln

der Scheibe g oder g1 verändert.

Noch muß auf den Preßkopf L hingewiesen werden, welcher

unmittelbar über dem

Messer der ganzen Breite nach auf das Holz drückt, um ein etwaiges Einreißen

desselben zu verhüten. Die Schrauben b (Fig. 4) gestatten die

genaue Einstellung von L.

Im Uebrigen bezeichnen in allen Figuren gleiche Buchstaben gleiche Theile, so daß

eine weitere Beschreibung zur Erkennung der Wirkungsweise der Maschine überflüssig

ist. Nur von den Schnurrollen p sey noch erwähnt, daß

sie zur Unterstützung der Einlagerung des Holzblockes oder der Trommel dienen,

welche in Fig.

6 und 7 angedeutet ist. Der Zweck dieser Anordnung ist, das Schneiden von

Furnüren aus den Holzleisten m zu gestatten. Sie werden

auf Holzunterlagen n befestigt und dann der Wirkung des

Messers ausgesetzt.

Um möglichst wenig Material zu verlieren, wird der zu verarbeitende Holzblock

achtkantig zugerichtet; man erhält im Beginn so lange eine Anzahl getrennter

Furnürstreifen, bis der Querschnitt kreisförmig geworden ist, und die Arbeit dauert

bis der Cylinder auf circa 0,16 Met. Durchmesser

abgeschält ist.

Man kann mit dieser Maschine bei einem Kraftaufwand von 4 bis 5 Maschinenpferden sehr

leicht in einem Tag zwei Blöcke Mahagoniholz von 2 Met. Länge und 0,5 Met. im

Gevierte in Furnüre schneiden (der Holzcylinder macht 5 Umdrehungen per Minute und die Verschiebung beträgt beispielsweise

0,75 Millimeter per Umdrehung, entsprechend 36 Furnüren

auf 27 Millimeter Holzdicke). Die so erzeugten Furnüre haben nach einer leicht

durchzuführenden Rechnung 544 Quadratmeter Fläche.

Mit einer Furnürsäge erhält man bei günstiger Arbeit 20 solcher Furnüre auf 27

Millimeter, also im Ganzen 370 Quadratmeter.

Das Mehrergebniß im ersten Falle beträgt nahezu 50 Proc. Gleichzeitig ist der

Kostenaufwand beim Sägen bedeutender, indem zur Verrichtung dieser Arbeit —

nämlich 370 Quadratmeter in einem Tage — 6 SägenDieser Angabe zu Folge entsprechen der Arbeitsleistung einer Säge in 12

Arbeitsstunden 61 ⅔ Quadratmeter Mahagonifurnüre. — Prof. Rühlmann (Bd. II des

oben genannten Werkes S. 422 und 423) gibt von der Furnürsäge von Wieland in Hamburg als Maximum der

Arbeitsleistung — bei etwa 2 Pferdekraftaufwand — pro 12 Arbeitsstunden 55,74 Quadratmeter

Mahagoni-Furnüre an. Von der Werner'schen

Furnürschneidmaschine wird behauptet, daß man in 12 Arbeitsstunden 800

Quadratfuß oder 78,8 Quadratmeter Furnüre zu schneiden im Stande sey; ein

Resultat, welches Prof. Rühlmann bezweifelt. erfordert werden, zu deren Betrieb mindestens 6 Pferdekräfte und zu deren

Beaufsichtigung mehr Arbeiter erforderlich sind. Nach

unserer Quelle berechnen sich die Kosten per

Quadratmeter Furnüre bei Anwendung

der Hobelmaschinen auf

0,11 Frcs.

der Sägen auf

0,20 Frcs.

B. Furnürhobelmaschine von Bernier d. ält. und Arbey, Constructeure in

Paris.Armengaud'sPublication industrielle, vol. XIV p. 329.

Diese Maschine ist in den Figuren 8–12 dargestellt, und zwar in Fig. 8 der

Grundriß;

in Fig. 9 der

Schnitt nach der Linie 1,2 der Fig. 8;

Fig. 10 ist

die Ansicht von hinten, sämmtlich in 1/25 natürl. Größe.

Das Gestell besteht aus den Seitenwänden A, A1, welche mittelst

Querstangen und der Vorderwand B zu einem festen Ganzen

verbunden sind.

Die Tischplatte C ist viereckig und durchlocht zur

Aufnahme von Schraubentöpfen zur Befestigung des Holzkörpers O. Dieser wird vor dem Schneiden, wie schon oben gesagt wurde, gedämpft.

An der Tischplatte fest sind die Bronzemuttern c, c (Fig. 10) der

Führungsschrauben Q und Q1, welche eine sichere parallele Hebung des Tisches

vermitteln; dießfalls finden die Muttern c eine

senkrechte Führung in den entsprechend ausgehobelten Leisten c′, c′ (Fig. 9). Den

wesentlichsten Theil bildet das Hobeleisen d, von dessen

unverrückbarer Führung und richtigem Angriff die Arbeit abhängt. Das Messer d ist ein Doppelhobeleisen von einer über die ganze

Maschine sich erstreckenden Breite; es steht schief

— nahezu 80° geneigt — gegen die Richtung des Schneidens und

unter einem Winkel von 16° gegen die Holzfläche. Die Art der Befestigung ist

deutlich aus Fig.

11 und 12 zu entnehmen. Hierzu ist nur zu bemerken, daß zur Unterstützung der

gleichförmigen Abnahme der Furnüre, also gegen ein etwaiges Einreißen des Holzes,

eine Kupferschiene f unmittelbar vor dem Hobel durch die

Presse F auf das Holz niedergedrückt wird. Die Presse

ist mit der Seitenwand D1, des Messergehäuses D in Verbindung und

beide machen in Folge dessen eine gleiche Bewegung; den Abstand der Kupferschiene

f vom Hobeleisen d

regulirt man je nach dem zu verarbeitenden Holze mit der Schraube f′. Die Höhenstellung der Schiene f richtet sich nach der Dicke der Furnüre; diese ist so

groß wie der Abstand der unteren Linealfläche f von der

schneidenden Messerkante. Diese Stellung wird durch die Schraube g′, g′ und die

Stahlkeile g beeinflußt; einmal richtig gestellt, wird

die Stellschraube G angezogen.

Die Bewegungsübertragung erfolgt von der Hauptwelle J.

Auf derselben sitzen

fünf Riemenscheiben; P und P1, sind Voll- und p, p1. und p2 Leerscheiben.

In der Stellung der Fig. 8 läuft der Riemen H auf die

Vollscheibe, während der gekreuzte Riemen H1, welcher von derselben ScheibeKönnte der Rücklauf nicht ein beschleunigter seyn? an der Transmissionswelle getrieben wird, auf die Leerscheibe p aufläuft. Die Bewegung setzt sich durch die Zahnräder

i, j resp. i′ und

j′ auf die Welle K fort, an deren Ende die mit den Zahnstangen L und L1 in

Eingriff stehenden Getriebe k und k′ sitzen. Mit diesen Zahnstangen steht der Messerhalter D in fester Verbindung und wird dieser in der Führung

d′, d′

über die Bohle O hingeführt, während das Hobeleisen die

Furnüre U abschneidet.

Am Ende des Laufes angelangt, rückt in Folge der Wirkung einer von der gewöhnlichen

Metall-Hobelmaschine bekannten Umsteuerung — Stange 1, Nase N, verstellbare Knaggen n

und n1 etc. — der

Riemen H auf die Leerscheibe p1 und der gekreuzte Riemen H1 auf die Vollscheibe

P1; es erfolgt der

entgegengesetzte Gang des Hobeleisens. Am Ende dieses Laufes erfolgt die Hebung des

Tisches C um eine Furnürdicke in folgender Art.

Der Stift q (Fig. 8 und 10) an der Zahnstange L1 stoßt gegen das

Sternrad q1, wenn der

Rückgang nahezu vollendet ist. In Folge dessen erhält das Kettenrädchen r eine gewisse Drehung, welche sich durch die

Gliederkette R auf das Rad R1, und weiterhin auf das Getriebe r′ und dessen Achse S

überträgt. An beiden Enden derselben sitzen die Kegelräder s,

s, welche mit S1, S1, in

Eingriff stehen, deren Achsen je eine Schraube ohne Ende tragen (Fig. 9). An der

Führungsschraube Q und Q1 sitzt unten ein mit jener eingreifendes

Schraubenrad. Da Q und Q1 nur eine drehende Bewegung zukommt, so rücken die

vertical geführten Muttern c, c mit der Tischplatte C nach aufwärts. Diese Hebung hängt — abgesehen

von einer veränderten Räderübersetzung — von der Drehung des Sternrades q′ ab; einen gewissen Spielraum hat man somit

durch Aufsetzen eines 4, 5 oder 6 sternigen Rades q′ in der Hand.

Ist hinreichend weit geschnitten, so erfolgt ein rascher Rückgang des Tisches mit

Hülfe der an der Achse von q1 befestigten Kurbel T.

Eine Abstellung der Maschine erfolgt durch eine entsprechende Stellung des

Steuerhebels, bei welcher die Riemen auf die Leerscheibe p1

und p2 auflaufen, und in

welcher der Hebel l durch die einfallende Kurbel o (Fig. 8)

erhalten bleibt.

Die Maschine kann bis zu 2,3 Met. lang und 1,8 Met. breit hobeln; hierbei beträgt die

mittlere Geschwindigkeit des Hobels 14 – 16 Met. pro Minute, also im Durchschnitt 0,25 Met. pro

Secunde. Berücksichtigt man, daß die Hälfte der Zeit auf den Rückgang des Hobels

verloren geht, so können per Arbeitsstunde 225

Furnürblätter von 2 Met. Länge und einer Breite bis 1,8 Met. von beliebiger Dicke

erzeugt werden, wobei aber der Zeitaufwand für das Befestigen des Holzblockes etc.

nicht eingerechnet ist.

Der Preis der beschriebenen Maschine wird mit 8000 Frcs. loco Paris angegeben.

Johann

Zeman.

Tafeln