| Titel: | Ueber einen verbesserten Kupolofen; von Rich. Gerhardi. |

| Fundstelle: | Band 193, Jahrgang 1869, Nr. LXXX., S. 300 |

| Download: | XML |

LXXX.

Ueber einen verbesserten Kupolofen; von Rich. Gerhardi.

Vorgetragen im Ingenieurvereine an der Lenne.

– Aus der Zeitschrift des Vereines deutscher Ingenieure, 1869, Bd. XIII S.

273.

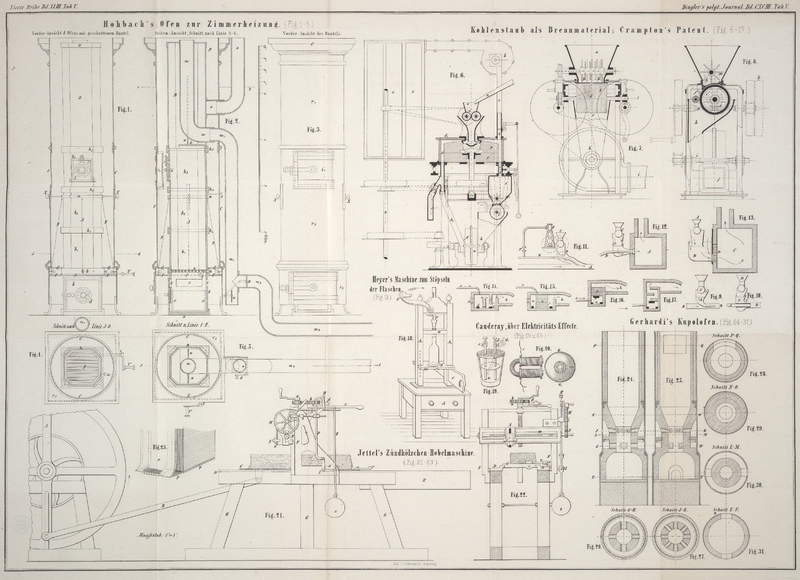

Mit Abbildungen auf Tab.

V.

Gerhardi, über einen verbesserten Kupolofen.

Meine Mittheilungen über Kupolofenbetrieb beziehen sich wesentlich auf

Betriebsresultate einer besonderen Art von Schmelzöfen, welche sich in meiner

eigenen Gießerei auf das Vorzüglichste bewährt hat und meines Wissens zuerst im

Jahre 1863 in der Borsig'schen Gießerei zu Berlin durch

einen Engländer eingeführt wurde. Nach Aussage des betreffenden Gießmeisters

lieferte der Ofen nach ganz geringfügigen Abänderungen sehr zufriedenstellende

Resultate. In Berlin fanden dieselben deßhalb schnell Nachahmung und finden sich

fast in allen größeren Maschinenfabriken dort vor. Der Werth dieser Oefen steht in

directem Verhältnisse zum Kohkspreise, welcher natürlich wesentlich durch die Lage

der Gießerei bedingt ist. Es ist dabei noch zu berücksichtigen, daß die Anlagekosten

des in Folgendem zu erläuternden Ofens bedeutend höher sind, als die der

gewöhnlichen Kupolöfen mit geradem ausgestampftem Schacht.

Die gewöhnlichen Kupolöfen bestehen bekanntlich aus einem geraden Schacht von 28 bis

60 Zoll (732 bis 1570 Millim.) lichter Weite, welche sich nach oben um einige Zoll

verengt, und 6 bis 10 Fuß (1,88 bis 3,14 Meter) Höhe. An jeder Seite befinden sich

drei bis vier übereinanderliegende Blaslöcher, welche vom untersten an nach Maaßgabe

des gewünschten Eisenquantums, bis zum obersten benutzt werden. Die Einrichtung dieser Oefen kann

also nicht einfacher gedacht werden. Die Weite des Ofens ist durch den Fassungsraum

bedingt, und da die Höhe des letzteren eine begrenzte ist, weil das in demselben

befindliche Eisen über eine gewisse Höhe hinaus leicht matt wird, so ist man in die

unangenehme Lage versetzt, den Durchmesser zu vergrößern. Es ist nun bekannt, welche

bedeutende Menge Kohks zum ersten Füllen eines großen Kupolofens gehört, bevor die

erste Gicht Eisen aufgegeben werden kann. Es ist deßhalb nicht wohl erklärlich,

weßhalb man dem Fassungsraume des Ofens zu Gefallen den über demselben befindlichen

Raum fast von derselben Weite machte, während es auf der anderen Seite doch sehr

nahe liegt, daß namentlich in der Düsenzone die Intensität der Hitze mit dem

abnehmenden Querschnitte wächst. In dieser Hinsicht habe ich einen Versuch mit einem

gewöhnlichen Ofen gemacht, welcher unten 28 Zoll (732 Millim.) lichte Weite hatte,

indem ich oberhalb der beiden höchsten Düsen den Schacht allmählich auf 15 Zoll (390

Millim.) Durchmesser zusammenzog und nach oben denselben wieder auf 26 Zoll (680

Millim.) erweiterte. Es stellte sich gleich heraus, daß der Schmelzproceß rascher

und intensiver vor sich ging, als bei einem ganz geraden Schachte; jedoch fand sich

nach einigen Güssen, daß das Schachtfutter, welches aus gestampfter Schamottmasse

bestand, in keiner Weise in der gewünschten Form zu erhalten war. Wäre dasselbe von

feuerfesten Steinen gefertigt gewesen, so würde es wohl widerstandsfähiger gewesen

seyn. Meiner Ansicht nach lag aber auch ein Constructionsfehler vor und zwar darin,

daß sich die größte Wärmeintensität unterhalb des engsten

Querschnittes entwickelte und also auf eine Erweiterung des Ofens an dieser Stelle

um so mehr hinarbeitete.

Es ist bekannt, daß, je höher die Blasrohre aufgesteckt werden müssen, das

Niedergehen der Eisengichten sich immer mehr verlangsamt, da der vom Eisen zu

durchlaufende Weg des Vorwärmens immer kleiner wird.

Wie aus Fig.

24 – 31 ersichtlich ist,

welche den Kupolofen in zwei verticalen und sechs horizontalen Durchschnitten

darstellen, hat derselbe im Gegensatze zu den gewöhnlichen vier scharf abgegrenzte

Querschnittsformen und zwar:

1) den Fassungsraum,

2) den Düsenschacht,

3) den Kohlensack,

4) den Wärmschacht.

Das Schachtfutter wird aus besten feuerfesten Steinen gefertigt, und kommt man bei

richtiger Eintheilung mit zehn Formen aus. Ein dichtgefugtes und sauberes Mauerwerk ist erforderlich, da

sich sonst das Eisen leicht in die Fugen drängt, und dann beim Reinigen des Ofens

das Schachtfutter sehr leidet. Nenn letzteres aus gestampfter Schamottmasse besteht,

wie dieß bei geraden Schachtöfen gewöhnlich der Fall, so hält es nur kurze Zeit die

ursprünglichen Formen ein. Ich bemerke hierbei, daß von der möglichsten Erhaltung

der Querschnittsformen, namentlich im Düsenschacht und Kohlensack, wesentlich der

gute Gang des Ofens abhängig ist.

Die Lage der Düsen ist eine unveränderliche, was durch die Construction des Ofens

bedingt ist. Zwischen dem Ofenmantel und dem Schachtfutter befindet sich ein großer

Windleitungscanal, welcher in der Mitte durch eine Steinlage getrennt und an zwei

sich gegenüber stehenden Seiten durch gußeiserne Schieber unterbrochen ist, welche

geöffnet und geschlossen werden können. Bei vielen Ausführungen ist die innere

Begrenzung dieses Windcanales durch einen aus verschiedenen Gußsegmenten

hergestellten Mantel bewerkstelligt. Ich bemerke, daß diese Ausführung eine sehr

kostspielige ist und daß das Schachtfutter sich vollkommen in sich selbst hält, wie

ich jetzt bereits seit drei Jahren erfahren habe. In den unteren Raum tritt nun das

Windleitungsrohr vom Ventilator mit 8 Zoll (210 Millim.) Durchmesser im Lichten. Der

Wind tritt unten durch vier große Düsen von 5 Zoll (130 Millim.) im Quadrat und in

dem oberen Windcanale durch acht Düsen von 2 5/8 Zoll (68 Millim.) im Quadrat in den

Ofen ein. Naturgemäß leidet beim Betriebe hauptsächlich das Schachtfutter des

Düsenraumes und des Kohlensackes, und verschlechtert sich der Gang des Ofens mit der

Erweiterung desselben; dagegen bleibt das über denselben befindliche Mauerwerk sehr

gut erhalten. Deßhalb wird an der Oberkante des Kohlensackes ein gußeiserner Ring an

dem Mantel befestigt, auf welchem das obere Mauerwerk ruht, so daß das unter dem

Ringe befindliche ausgebrochen und durch neues ersetzt werden kann.

Ueber den Betrieb des ersten Ofens in der Vorsig'schen

Gießerei kann ich folgende Angaben machen, die mit seiner Zeit durch befreundete

Hand zugingen. Mit den besten englischen Kohks und gutem Ventilatorgebläse, welches

17 Zoll (445 Millim.) Wassersäule an der Windleitung erzeugte, konnte man,

vorausgesetzt daß der Ofen gut erhalten war, auf 50 Pfd. Kohks 1000 Pfd. Eisen

aufgeben. Dabei war der Windverbrauch gegen früher ein geringerer. Auf diese Weise

wurden pro Stunde durchschnittlich 60 Ctr. Eisen

erblasen.

Je nach dem wünschenswerten Fassungsraume des Ofens wird derselbe von 26 bis 43 Zoll

(680 bis 1125 Millim.) genommen, während die übrigen Dimensionen des Ofens fast dieselben bleiben.

Nur bei der geringsten Weite von 26 Zoll (680 Millim.) werden dieselben den

Verhältnissen entsprechend modificirt. Für einen Ofen von 43 Zoll Weite sind die

Hauptdimensionen z.B. folgende:

Gesammthöhe

16'

10 5/8''

Höhe des Wärmschachtes

7'

4 1/2''

Lichte Weite des Wärmschachtes oben

2'

5''

„

„

„ „ unten

2'

7''

Höhe des Kohlensackes

2'

Lichter Durchmesser des Kohlensackes oben

2'

7''

„ „

„

„ unten

1'

5 1/2''

Höhe des Düsenschachtes

2'

4 3/8''

Lichter Durchmesser des Düsenschachtes

1'

5 1/2''

Höhe des Fassungsraumes

2'

8''

Ich gehe jetzt dazu über, einige Betriebsresultate über einen solchen Ofen von 36 3/4

Zoll (960 Millim.) des Fassungsraumes zu geben, wobei ich vorausschicke, daß die

Qualität der Kohks, wie bekannt, von wesentlichem Einflusse ist.

Zum Betriebe des Ofens dient ein Schiele'scher Ventilator

von 500 Millim. Flügelraddurchmesser; derselbe macht nominell 3800 bis 4000 Umgänge

im Maximum pro Minute, von denen jedoch wohl 3 Proc. für

Riemengleiten gekürzt werden können. Bei dieser Geschwindigkeit zeigt das Manometer

auf der Windleitung 15 bis 16 Zoll (392 bis 418 Millim.) Wassersäule. Ich bemerke

noch, daß die Rohrleitung, so weit dieselbe unter der Erde liegt, aus 10 Zoll (260

Millim.) weiten Asphaltrohren besteht, welche sich bis jetzt sehr gut gehalten

haben. Es könnte bei der bedeutenden Schachthöhe des Ofens scheinen, als ob zum

ersten Füllen desselben ein bedeutendes Kohksquantum erforderlich sey. Es ergibt

sich jedoch aus Folgendem, daß dieß durchaus nicht der Fall ist, da der Ofen bei

richtiger Inbetriebstellung lange nicht bis an die Gichtmündung gefüllt zu seyn

braucht. Der Ofen wird nach und nach mit 600 Pfd. Kohks gefüllt, welche man während

vier bis fünf Stunden ordentlich durchbrennen läßt. Diese Füllung reicht nicht ganz

bis zur Oberkante des Kohlensackes, genügt jedoch zur Ingangsetzung des Ofens

vollkommen. Es werden alsdann 500 Pfd. Eisen aufgegeben und darauf 50 Pfd. Kohks,

und wird dieß so lange fortgesetzt, bis der Ofen ganz gefüllt ist. Derselbe enthält

dann, je nach der Sperrigkeit der Eisenstücke, 2500 bis 3000 Pfd. Eisen. Man läßt

denselben nun anderthalb bis zwei Stunden stehen; während dieser Zeit erwärmen sich

die unteren Gichten bereits zur Rothglühhitze. Alsdann wird der Ventilator in Betrieb gesetzt, wobei

jedoch die obenliegenden acht Düsen von 2 5/8 Zoll (68 Millim.) geschlossen bleiben,

damit das dicht über denselben befindliche Eisen nicht kalt geblasen werde. Es wird

nun durch die unteren vier Düsen so lange Wind gegeben, bis man durch die

Schaulöcher flüssiges Eisen niedersinken sieht, worauf dann die oberen Düsen

ebenfalls geöffnet werden, und der Ofen sich vollständig in Betrieb befindet. Man

kann jetzt die Eisengichten bei constant bleibender Kohksmenge vergrößern und zwar

bei nicht zu schwer schmelzbarem Eisen auf 750 bis 1000 Pfd., wobei man für

gewöhnliche Gußsachen noch ein vollkommen genügend flüssiges Eisen erzielt. Nach den

von mit gemachten Erfahrungen ließe sich der Nutzeffect eines solchen Ofens durch

ein stärkeres Gebläse noch bedeutend steigern, wie der Vergleich mit den von Borsig mitgetheilten Resultaten auch ergibt. Die mehr

oder minder große Schmelzbarkeit des Eisens ist natürlich auch dabei zu

berücksichtigen. Während des Betriebes kommt an der Gicht keine Flamme zum

Vorschein, so lange der Ofen gehörig gefüllt gehalten wird, was doch ein guter

Beweis dafür ist, wie sehr der Ofen die erzeugte Wärme ausnutzt. Die Gichtflamme

kommt erst dann zum Vorschein, wenn die letzten Gichten um einige Fuß unter die

Aufgebemündung gesunken sind.

Mit dem oben angeführten Gebläse werden pro Stunde 4500

bis 5200 Pfund Eisen im Maximum erblasen. Bei erhöhter Intensität des ersteren läßt

sich dieses Quantum natürlich noch um ein Erhebliches steigern.

Das Fassungsvermögen beträgt bei den angegebenen Maaßen 3600 Pfd. Da das Eisen in der

Regel sehr grell ist, so kann man ohne besonderes Risico Stücke im Gewichte von 5000

bis 6000 Pfd. gießen, was ich auch thatsächlich ausgeführt habe.

Um den Kohksverbrauch pro 100 Pfd. Eisen mit

Berücksichtigung des zum Anfeuern und Füllen erforderlichen Brennmateriales genau

ermitteln zu können, will ich einen ganz normalen Guß von 10,000 Pfd. aufgegebenem

Eisen annehmen. Aus den vorher mitgetheilten Daten und einer Steigerung der

Eisengichten bis zu 750 Pfd. ergibt sich dann, daß im Ganzen zum Umschmelzen des

oben angeführten Eisenquantums 1350 Pfd. Kohks erforderlich gewesen sind, was pro 100 Pfd. Eisen einen Aufwand von 13 1/2 Pfd. Kohks

ergibt. Bei einem schwereren Gusse reducirt sich selbstverständlich der

Kohksverbrauch noch mehr, da das Füllungsmaterial sich auf ein größeres Eisenquantum

vertheilt.

Tafeln