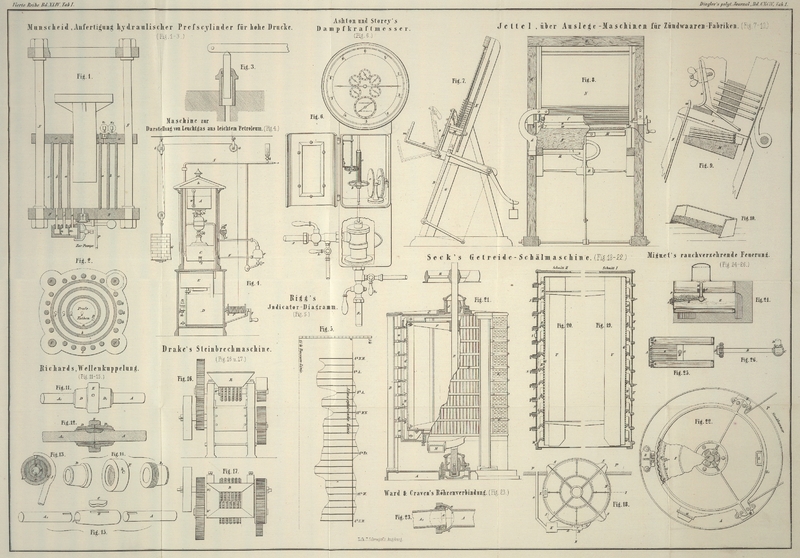

| Titel: | Methode zur Herstellung hydraulischer Preßcylinder für hohe Drucke; von G. Munscheid. |

| Autor: | G. Munscheid |

| Fundstelle: | Band 194, Jahrgang 1869, Nr. VI., S. 23 |

| Download: | XML |

VI.

Methode zur Herstellung hydraulischer

Preßcylinder für hohe Drucke; von G.

Munscheid.

Mit Abbildungen auf Tab.

I.

Munscheid, über Herstellung hydraulischer Preßcylinder für hohe

Drucke.

Die Herstellung von hydraulischen Preßcylindern für hohe Drucke ist mit

Schwierigkeiten verknüpft, deren Beseitigung um so mehr von Vortheil seyn dürfte,

als damit zugleich die Möglichkeit gegeben ist, noch bedeutend höhere Drucke in

Anwendung zu bringen, als gußeiserne Cylinder auszuhalten vermögen.

Nachstehender Versuch einer Lösung dieser Aufgabe bedarf noch mancher Correction

durch Resultate praktischer Erfahrungen, doch darf sein Princip für richtig gelten.

Dasselbe ist folgendes: Anstatt die Cylinder aus einem Stück zu gießen, wobei mit

der Wandstärke der Einfluß der ungleichen Spannungen in Folge des Erkaltens nach dem

Guß so wie der des Druckes beim Pressen selbst zunimmt, sollen mehrere concentrische

Cylinder a, b, c,

Fig. 1, aus

Schmiedeeisen genietet, in Anwendung kommen. Der innerste a, der Preßcylinder, habe beispielsweise 30 Atmosphären Druck auszuhalten;

gelingt es nun, in dem Raume zwischen a und b eine Spannung von 20, zwischen b und c von 10 Atmosphären zu erhalten, so hat

in Wirklichkeit jede Cylinderwand nur 10 Atm. effectiven Druck auszuhalten. Dem

entsprechend kann mit der Zahl der Cylinder der Druck im innersten a gesteigert werden.

Die Ausführung wäre ungefähr folgende: Zwei starke schmiedeeiserne Platten x und y bilden den Verschluß

an den beiden offenen Seiten. Sie nehmen in eingedrehten conischen Ringen die an den

Enden ebenfalls conisch abgedrehten Cylinder auf, welche darin mit Hülfe dünner

Bleiplatten gegen einander abgedichtet sind. Das Widerlager für den Preßkolben ist

mit y durch schmiedeeiserne Zugstangen verbunden, welche

am besten frei durch x hindurchgehen, während x und y durch besondere

Schraubenbolzen fest zusammengehalten werden.

Am schwierigsten dürfte die Herstellung der nöthigen Drucke in den einzelnen

Ringabtheilungen seyn, deren jede ein besonderes Sicherheitsventil tragen mühte,

welche bei Außerbetriebsstellen sämmtlich zu gleicher Zeit zu öffnen wären.

Für Herstellung der Drucke mache ich 3 Vorschläge, von welchen der brauchbarste durch

Versuche unschwer zu ermitteln ist.

ad 1. Bei der vorausgesetzten geringen Entfernung von a, b und c untereinander müßte, wenn die betreffenden Räume

vorher durch die Ventilöffnung sorgfältig mit Wasser gefüllt sind, die (geringe)

Durchbiegung der Cylinderwände beim Eintreten der Pressung genügen um in den

nächsten Kammern Druck herzustellen, vorausgesetzt daß sie ganz dicht sind.

ad 2. Könnte man als Sicherheitsventile belastete

Plungerkolben (Fig.

3) anwenden, wobei zu beachten ist, daß alsdann bei Beginn der Arbeit der

auf a von außen wirkende Druck 20 etc. Atm. betrüge.

ad 3. Könnte man a mit b und b mit c, oder a direct mit b und c durch Rohre

verbinden, welche an einer Stelle durch Stahlmembrane zu schließen wären, die unter

je 10 oder im 2. Falle unter 10 und 20 Atm. Druck sich weit genug durchbiegen, um in

den vorher sorgfältig gefüllten Räumen den Druck herzustellen.

Die Anwendung von Kolbensystemen mit dem Druckverhältniß entsprechenden

Kolbenquerschnitten erscheint zu complicirt und unsicher.

Zur Erläuterung der Skizze Fig. 1 bemerke ich noch

Folgendes: Die Zugstangen S halten die Unterplatte mit

dem Widerlager zusammen, die Bolzen b die Platten x und y. – v, v₁, v₂ sind

Sicherheitsventile der Kammern aa, bb, cc. –

m und n Stahlmembrane,

deren Durchbiegung die Drucke in den Kammern (in bb auf dem Wege α, m und β, und in cc

auf dem Wege α, m und β nach bb, von da durch n, γ nach cc)

herstellen.

Berlin, im September 1869.

Tafeln