| Titel: | J. Scott's Räderformmaschine; von Franz Felbinger, Ingenieur in G. Sigl's Maschinenfabrik in Wien. |

| Fundstelle: | Band 194, Jahrgang 1869, Nr. LXIII., S. 292 |

| Download: | XML |

LXIII.

J. Scott's Räderformmaschine; von Franz Felbinger, Ingenieur in

G. Sigl's Maschinenfabrik

in Wien.

Aus der Zeitschrift des österreichischen Ingenieur- und

Architektenvereines, 1869 S. 93.

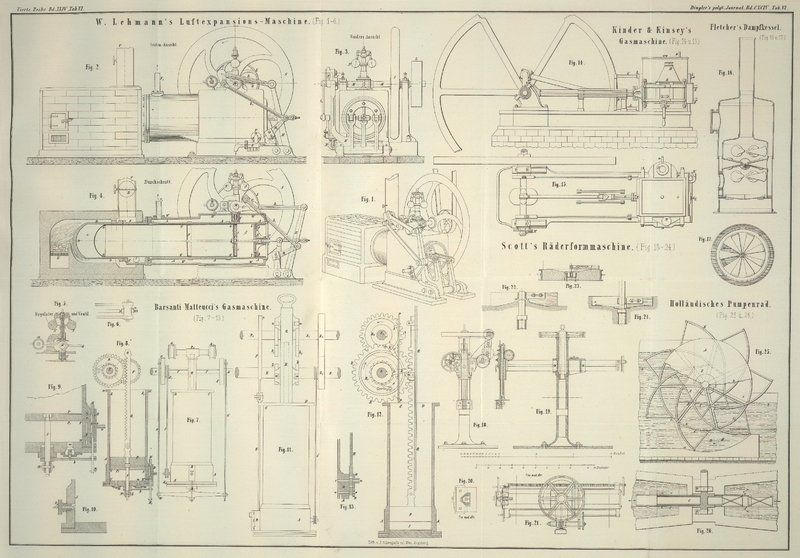

Mit Abbildungen auf Tab.

VI.

Scott's Räderformmaschine.

J. Scott's Maschine dient zum Einformen von Zahnrädern

jeder Gattung, ohne Anwendung eines Modelles. Die Zahnform wird im Sande vermittelst

eines Theilapparates gebildet, wodurch man die Erzeugung von Rädern mit absolut

genauer Theilung am ganzen Umfange erzielt.

Diese Maschine besteht der Hauptsache nach, wie aus den Figuren 18–21 zu

entnehmen ist, aus einer Spindel, die in einem gußeisernen, auf einer starken Platte

aufgeschraubten Ständer festgehalten ist. Auf dieser steckt eine zweite hohle

Spindel, auf welcher das Schneckenrad des Theilapparates aufgekeilt, und um welche

die Führung für zwei an den Enden mit einander verbundene Balken drehbar ist. Diese

können durch eine lange Schraubenspindel horizontal verschoben und somit auch das,

an dem einen Ende derselben angebrachte Querhaupt in beliebige Entfernung vom

Spindelmittel gebracht und durch zwei in Schlitzen der Balken angebrachte

Kopfschrauben fixirt werden. Da sich an diesem Querhaupt die Prismaführung für das

einzuformende Zahnmodell befindet, so dient oben erwähnte Schraubenspindel dazu, den

Halbmesser des zu formenden Rades einzustellen. Das Zahnmodell ist durch

Holzschrauben an der unteren Querplatte des Prismas angeschraubt und wird durch ein

Ketten- und Schneckengetriebe in und aus dem Sand geführt.

Das große Schneckenrad des Theilapparates ist durch eine Schnecke angetrieben, die

wieder durch Vermittelung kleinerer Räder von einer Handwelle aus bewegt wird. Die

Handkurbel dieser Welle geht auf einer Scheibe mit vorstehendem Rand, in welchem

sich Einschnitte zum Feststellen dieser Kurbel in bestimmten Stellungen

befinden.

Hat das Rad auf der genannten Spindel n Zähne, das Rad

auf der Spindel der Schnecke n' Zähne und ist die

Umdrehungszahl der Handspindel x, s besteht die

Relation

x n/n' =

180/N,

wenn 180 die Anzahl Zähne des großen Schneckenrades und N die des zu formenden Rades ist.

Es werden also bei je x Umdrehungen der Handspindel die

horizontalen Balken und somit auch das Zahnmodell um einen Winkel verdreht, welcher

der Anzahl 180/N der durch die Schnecke vorgeschobenen

Zähne des großen Schneckenrades entspricht. Durch Veränderung von n, n' und x ist man also in

der Lage, jedes beliebige N zu erhalten.

Zu diesem Behufe sind daher der Maschine eine Anzahl von kleinen Rädern mit gleicher

Schrift und Bohrung, aber mit verschiedenen Zähnezahlen beigegeben, und ist bei

Anfertigung eines Rades die Nummer der obigen Räder je nach der erforderten

Zähnezahl des zu formenden Rades aus einer Tabelle zu entnehmen.

Die Art des Einformens ohne Anwendung eines Modells erfordert Kerne zur Bildung der

Radarme und Nabe. Die Auflage für diese Kerne im Sand wird durch Schablonen erzeugt,

welche an Hülsen mit geschlitzten Lappen festgeschraubt sind. Die erste zur

Anwendung kommende Schablone, Fig. 22, ist jene, welche

das obere Profil des Rades gibt. Um der Hülse Halt auf der Spindel zu geben, ist ein

Stellring angebracht.

Auf die so gebildete Sandfläche wird der Oberkasten gesetzt, über die Spindel eine

Hülse mit zwei seitlichen Schrauben eingesetzt und mit Sand eingestampft. Beim

Abheben des Kastens dient diese Hülse, welche im Sand durch ein über die Schrauben

gestecktes Querstück Halt bekommt, theilweise auch als Führung; andererseits kann

man diese Hülse später benutzen, um mit einer Hülfsschablone die Sandfläche des

Oberkastens nochmal zu untersuchen und auszugleichen. Die Spindel für diese

Schablone steckt in einer Nabe mit drei Rippen, welche in die genannte Hülse

hineinpassen, wie aus Fig. 23 ersichtlich

ist.

Das nächste Geschäft ist nun das Ausheben einer Grube auf die Tiefe der Radbreite und

die Herstellung des unteren Radprofiles, wobei zu bemerken ist, daß die Dimension

α, Fig. 24, um 3–4

Zoll größer seyn muß, als die Kranz- und Zahnhöhe erfordern würde.

Ist dieß geschehen, so beginnt das eigentliche Einformen der Zähne selbst. Zu dem

Ende wird die Maschine über die Spindel gesteckt, das Zahnmodell an derselben genau

auf den Radius des zu formenden Rades eingestellt und bis auf die oben erwähnte

Fläche α hinabgelassen und eingestampft.

Nach dem Herausziehen desselben wird die Handwelle an dem Theilapparat um die, der

Zähnezahl des Rades entsprechende Anzahl Touren bewegt und das Zahnmodell abermals hinabgelassen,

wobei ein Zahn desselben sich in die, von dem anderen vorher gebildete Lücke im Sand

legt, so daß bei dem jedesmaligen Hinablassen des Zahnmodelles eigentlich nur ein

Zahn geformt wird.

Ist der Umkreis vollendet, die Maschine von der Spindel abgehoben und diese aus dem

gußeisernen Ständer gezogen, und das im Sande dadurch gebildete Loch wieder

ausgefüllt, so werden die Kerne für die Radarme und Nabe, und auf diese der

Formkasten aufgesetzt, wornach das Rad zum Gusse bereit ist.

In ganz derselben Weise können mit dieser Maschine auch conische und Räder mit

Holzzähnen eingeformt werden; nur sind bei letzteren in die durch die Maschine

gebildeten Lücken die Kerne für die Holzzahnwurzeln einzusetzen.

Der Hauptvortheil dieser Formmethode ist der, daß man kein Modell des Rades und nur

einen Formkasten nöthig hat; ferner daß man eine ganz genaue Theilung der Zähne und

diese ganz gleich und bei Stirnrädern mit genau zur Achse des Rades parallelen

Flanken erhält, weßhalb bei den mit dieser Maschine geformten Rädern das Bearbeiten

der Zähne unterbleiben kann.

Tafeln