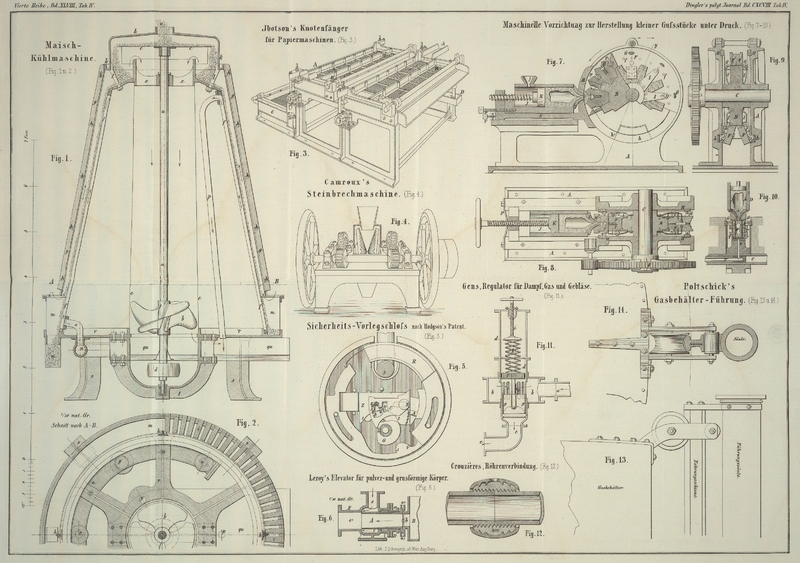

| Titel: | Maschinelle Vorrichtung um kleine Gußstücke unter Druck herzustellen. |

| Fundstelle: | Band 198, Jahrgang 1870, Nr. XLIX., S. 201 |

| Download: | XML |

XLIX.

Maschinelle Vorrichtung um kleine Gußstücke unter

Druck herzustellen.

Nach Engineering Februar 1870, S. 83; aus dem Berggeist

Nr. 78.

Mit Abbildungen auf Tab.

IV.

Maschine zur Herstellung kleiner Gußstücke unter Druck.

Die Figuren

7–10 stellen eine für John J. C. Smith in Somerville und Jesse A. Locke in Boston, Vereinigte Staaten, patentirte Maschine

dar, welche zur Anfertigung von Messing-,

Rothguß- und anderen Gegenständen gebraucht werden kann, und sich wesentlich auf die folgenden

Grundsätze und Erfahrungen zurückführen läßt.

Kleinere Gegenstände lassen sich am besten in stählernen oder anderen Metallformen

abgießen, weil eine solche Form sehr dauerhaft ist und eine sehr große Menge von

Abgüssen gestattet. Dabei tritt indeß leicht der Umstand ein, daß jede irgendwie

leicht abschreckbare Legirung rasch abkühlt und erstarrt, ehe die Form angefüllt

ist, wenn man nicht die Vorsicht gebraucht, letztere bis zu einem gewissen Grade

anzuwärmen. Die rasche Abkühlung gestattet es dabei kaum, einen nennenswerthen Druck

auszuüben, wenn dieser nicht durch einen augenblicklich wirksamen Apparat wie der zu

beschreibende herbeigeführt wird.

Selbst bei der Anwendung eines solchen bildet sich sehr leicht eine

unzusammenhängende, ungleichförmige Gußhaut von rauher und poröser Beschaffenheit,

welche das Aussehen des Gusses beeinträchtigt. Auch wenn die Metallformen so stark

erhitzt werden, daß bis zu einem gewissen Grade die rasche Abkühlung vermieden wird,

ist ein Anbacken des Metalles an die Wände der Form schwer zu vermeiden, und es ist

dieses vorzugsweise mit den Legirungen aus Kupfer und Zinn der Fall. Endlich sey noch erwähnt, daß die

bedeutende Ausgabe, welche mit der Anschaffung von Metallformen verbunden ist, sich

nur bei einer äußerst begrenzten Zahl von Gegenständen rechtfertigen läßt, wo eine

große Anzahl Stücke derselben Form verlangt wird.

Um allen diesen Umständen abzuhelfen, haben sich Smith und

Locke dahin geeinigt, zur Anfertigung der Formen des unter besonderen

Vorsichtsmaßregeln zubereiteten gebrannten Thones sich zu

bedienen, dessen Haupteigenschaften seyn müssen:

1) Nichtleiten der Wärme;

2) genügende Festigkeit, Dichtigkeit und Härte, um dem Guß zu widerstehen;

3) ausreichende Porosität, um den Giesgasen Auswege zu gestatten.

Solche Formen werden, nach mehrfachen Versuchen, aus feinem feuerfesten Thon

dargestellt, welcher mehrmals geschlämmt, getrocknet und gerieben, im Zustand eines

feuchten Pulvers angewandt und in einer besonderen Presse auf die Modelle gepreßt

wird, um nach einander zwei Kastenhälften darzustellen. Die gewöhnlich aus Metall

bestehenden Modelle werden mit feinem Oel, am besten Paraffinöl, überzogen und dann

mit einem Schlicker aus demselben Thonstaub, wie er zu den Formen bestimmt ist,

bestrichen, der seine Feuchtigkeit an den Thonstaub vollständig abgibt.

Die Presse besteht in einem starken vierseitigen Kasten von Eisen oder Metall, in dem sich ein

möglichst dicht schließender Stempel bewegt, der den feuchten Thonstaub

zusammenpreßt. Ist das Modellstück auf den Boden gelegt, so füllt man den Kasten mit

dem Staub und setzt den Stempel auf, welcher mit 300 bis 400 Pfund auf den

Quadratzoll niedergedrückt werden muß.

Man läßt die Form einige Minuten unter dem Druck verweilen, um die Vertheilung der

Feuchtigkeit zu erleichtern und nimmt dann den Stempel, wie auch den Boden fort, um

die dargestellte massive Formhälfte zu entfernen. Theilungsflächen versieht man

hierbei mit einem leichten Firnißüberzug, um das Anbacken zu verhindern und läßt

nunmehr die Formen in trockener Luft, dann in Darrkammern und schließlich in

Töpferöfen übergehen, wo sie zu harter Masse gebrannt werden. Sind sie vorsichtig

abgekühlt, so kann man sie sofort in Gebrauch nehmen; gut ist es, um das Schwinden

und Reißen zu vermeiden, etwas gebrannten Thon oder besser alte Formscherben unter

den frischen Thon zu bringen, also eine Art Chamottemasse herzustellen.

Fig. 7 stellt

eine Verticalansicht des Gießapparates dar, auf welcher das drehbare Rad mit den

Formen zum Theil im Durchschnitt, zum Theil in der äußeren Ansicht, zum Theil

weggelassen gedacht ist. Fig. 8 gibt einen

Horizontalschnitt des Apparates, der die sich selbst öffnenden und schließenden

Gießformen im deutlichen Durchschnitt zeigt, und Fig. 9 ist ein

Verticalquerschnitt, in welchem die beweglichen Theile nach der Linie y, y (Fig. 7) und die festen

Theile nach der Linie x, x (Fig. 7) durchschnitten

sind. Fig. 10

stellt endlich eine Modification des ganzen Apparates dar, bei welcher die Luft und

die Gase der Form durch die hohle Welle abgezogen werden können, um eine

vollkommenere Ausfüllung der zartesten Theile zu ermöglichen.

In allen Figuren stellt A, A einen mit Sohlplatte

versehenen fest aufgeschraubten Ständer dar; B ist eine

massive Scheibe, die sich auf der Welle C mittelst der

Zahnränder D, E zwischen beiden Ständern umdrehen läßt.

An dieser Scheibe B sind die Formhälften so befestigt,

daß sie sich genau zur vollständigen Form auf einander legen, welche Function

dadurch hervorgebracht wird, daß Frictionsrollen G, G

sich gegen die Bahnen H anlegen und nur an einer Stelle

in Vertiefungen h, h fallen, deren Boden in geneigter

Fläche in die Bahnfläche von H übergeht.

Die Stifte f, f werden durch das Auseinanderweichen der

Kastenhälften in deren Inneres getrieben und werfen die fertigen Abgüsse aus der

Form.

Das Reservoir für das geschmolzene Metall besteht in einem Cylinder J mit einem Kolben K, der

durch eine Schraube oder einen Hebel bewegt wird, um das Metall aus der abnehmbaren Nase oder

Gußspitze L hervorzutreiben. Der Trichter j wird angewandt, um das Reservoir in horizontaler Lage

zu füllen, während er bei verticaler Stellung entbehrlich seyn würde.

Eine Art Hülse M verschließt die Eingüsse der Formen und

wird nur durch die Mündung des Reservoirs zugänglich; um besser zu schließen und

vollkommen festzustehen, ist diese Hülse mit dem Bett N

des Reservoirs, resp. mit dem Ständer A fest verbunden.

Das ganze Bett N kann durch eine Feder P und eine Schraube O gegen

das Gießrad gedrückt werden.

Die Eingüsse F₁, F₁ der Formen sind gewöhnlich hermetisch verschlossen, um jedes

Austreten des Metalles vor dem Festwerden zu vermeiden, und nur wenn zu befürchten

ist, daß trotz aller Vorsicht etwas Metall zwischen die Flächen von M und die Formen getreten ist, muß der Verschluß

lockerer gehalten werden. Um jeden solchen Zwischenfall thunlichst zu vermeiden,

sind die Theile der Form zwischen den Eingüssen keilartig zugeschärft und der

Metallstrom erfährt beim Uebergang von einem Einguß zum nächsten fast keinerlei

Unterbrechung. Der Betrieb erfolgt in der Art, daß nach erfolgtem Ausschlichten des

Reservoirs J und seiner Theile, dasselbe mit Metall

gefüllt wird, wobei ein dünner Lehmpfropf die Mündung verschließt. Bei dem ersten

Druck auf den Stempel K fliegt der Pfropf in die

zunächst liegende Form und der erste Abguß wird Ausschuß, worauf dann die weiteren

Producte fehlerfrei ausfallen müssen.

Die Formen öffnen sich, sobald sie an den unteren Theil des Apparates gelangen, durch

die Wirkung der Federn I von selbst, und theils durch

die damit verbundene Erschütterung, theils in Folge des Vorrückens der Stifte f, f werden die fertigen Güsse herausgeworfen. Beim

Weitergehen schließen sich die Formen wieder, weil die Gleitrollen G auf die Bahnen H treten

und passiren später von Neuem den Gießtrichter.

Wenn die Stücke über 1/4 Pfund schwer sind, empfiehlt es sich keine continuirliche,

sondern eine intermittirende Bewegung anzuwenden, z.B. mittelst eines mit Lücken

versehenen Zahnrades.

Die in Fig. 10

dargestellte Abänderung des Apparates, für sehr dichte Güsse erwünscht, erläutert

sich von selbst. Das Gießreservoir ist vertical angebracht und mündet ebenfalls

innerhalb einer Verschlußhülse den Eingüssen gegenüber. Hierbei ist es aber

erforderlich den Verschluß der Formen nicht durch die Rollen G und Bahnen H allein zu bewirken, weil der

Druck zu groß ist.

Man wendet zusammengeschraubte Gießkästen an und wechselt sie nach jeder vollen Umdrehung des

Apparates lieber aus, als daß man unvollendete Güsse riskirte. Die Entfernung von

Luft und Gasen aus der Form erfolgt durch das Rohr V,

welches in eine die Form umschließende luftdichte Hülle U führt. Eine starke Luftpumpe oder ein Exhaustor zieht durch die hohle

Achse des Apparates die Luft aus, befördert die Schnelligkeit des Gusses und

indirect sein Gelingen. Für kleine Eisen- und Stahlgüsse wendet man wohl am

besten eiserne Formen an, welche aber, um das Abschrecken thunlichst zu vermeiden,

innen ausgeschlichtet oder überrostet seyn müssen.

Einen wirklichen Werth haben derartige Gießapparate aber doch nur für Messing- und Metallguß,

dessen Temperatur weniger hoch liegt und dessen Fabrication massenhaft betrieben

werden muß.

Die Hauptpunkte bei der Einführung des Verfahrens sind:

1) Wahl des geeigneten Formmateriales;

2) Wahl der geeigneten Umdrehungsgeschwindigkeit – beim Guß

selbst.

Für Schrauben, Ringe und andere in die Classe der Quincaillerie gehörigen Dinge ist ein solcher Zeit und Arbeit sparender

Apparat ein gut angelegtes Capital, sobald man im ausreichenden Besitz der

geeigneten Formmassen sich befindet und eine begrenzte Suite von Artikeln einfacher

Form nach Hunderttausenden herzustellen hat.

Tafeln