| Titel: | Die Mungo- und Shoddy-Fabrication; von Dr. Hermann Grothe. |

| Fundstelle: | Band 199, Jahrgang 1871, Nr. IX., S. 16 |

| Download: | XML |

IX.

Die Mungo- und Shoddy-Fabrication;

von Dr. Hermann

Grothe.

Aus der Zeitschrift des Vereines der Wollinteressenten

Deutschlands, 1870 S. 286.

Mit Abbildungen auf Tab.

II.

Grothe, über die Mungo- und

Shoddy-Fabrication.

Unter den Industrien, welche sich der Abfälle als Rohmaterial bedienen, ist außer der

Papierfabrication kaum eine andere so einflußreich und umfangreich geworden, als die

Mungo- und Shoddy-Fabrication. Es ist noch nicht lange her, daß die

Einwohner von Huddersfield in Yorkshire (England) begannen, die wollenen Lumpen

mühsam mit der Hand zu zerzupfen, um die so gewonnene Lumpenwolle zu verspinnen und

zu verstricken, und jetzt dienen dieser Fabrication eine Reihe stattlicher Fabriken

in England (Batley, Huddersfield, Dewsbury, Cleckheaton u.a.), in Frankreich

(Rheims, Tullins, St. Martory, Paris, Lodève-Heroult), in Belgien

(Louviers, Musson, Gent), in Holland (Breda, Amsterdam), in Italien Mailand), in

Polen (Warschau), in Deutschland (Berlin, Düren, Würzburg, Krimmitzschau, Aachen, Lohr am

Main, Wien, Prag, Brünn, Reichenberg), in Rußland (Moskau, Twer, Petersburg), unter

denen die deutschen an Größe und Vortrefflichkeit des Fabricates voranschreiten,

gefolgt von den Engländern, Belgiern und den übrigen Ländern. Die bekannte größte

Mungo- und Shoddy-Fabrik von Hahn und Huldschinski in Berlin producirt jährlich fast 2

Millionen Kilogramme Kunstwolle, die Fabrik der Gebrüder

Schüll in Düren liefert pro Jahr für mehr als 1

Million Thaler Kunstwollfabricat nach allen Gegenden der industriellen Länder. Diese

Industrie jedoch, obwohl ja jede Abfallindustrie dem menschlichen Geiste Ehre macht

und niemals zu verdammen seyn wird, hat nicht sehr segensreich gewirkt. Sie hat wohl

dazu geführt, billige Fabricate für die niederen Classen der Bevölkerung mit gutem

Aussehen herzustellen, allein die Fabricate an und für sich sind sehr mangelhafte

und unsolide, und haben noch den niederdrückendsten Einfluß auf reelle und gute

Fabricate ausgeübt und diese Industriezweige wesentlich in ihrer Stabilität

geschädigt. Mit einem Worte, Mungo und Shoddy sind wie eine Seuche in die

Bekleidungsstoffe hinein gerathen und haben sie in ihren Eigenschaften wesentlich

verschlechtert. Wir können dieser Industrie fast nur eine schadenbringende Seite

zuerkennen, zumal da dieselbe die vordem zum Düngen der Ländereien hauptsächlich

verwendeten Wolllumpen gänzlich an sich gerissen hat. Die Kunstwollindustrie steht

aber fertig und einflußreich da, und wir wollen sie nach ihrem heutigen Standpunkte

betrachten, weil es bisher kein Techniker unternommen hat, diese Industrie im

Zusammenhange und ihrer Entwickelung nach zu beleuchten. Wir benutzen dabei die

schätzenswerthen Mittheilungen des Hrn. Director Lohren

und mehrerer Kunstwollfabrikanten.

Giroud stellt in seiner Notice sur

l'effilochage die folgenden Punkte als Hauptprincipienfragen für die

Kunstwollfabrication auf:

1) Wird man immer und genügend Rohstoff für dieselbe

finden?

2) Wird die effilochirte Wolle eine günstige und nützliche Rolle

in der Tuchfabrication spielen?

3) Kann der Gebrauch dieses Productes mit reellen Principien der

Oekonomie in Vereinigung gebracht werden?

4) Ist die Consumtion günstig für diese Industrie gestimmt, so

daß sie eine wirkliche und nicht vorübergehende bleiben wird?

Giroud beantwortet alle diese Fragen mit Ja. Wir, wie

wohl aus Obigem hervorgeht, beantworten sie zum Theil mit Nein. Der Rohstoff wird

sich schon in genügenden Mengen stets finden, daran ist wenig Zweifel. Daß aber

effilochirte Wolle eine für die Haltbarkeit und den wirklichen Werth der

Bekleidungsstoffe ungünstige Zufügung ist, kann wohl Niemand bestreiten. Da dieselbe

den Gebrauchswerth verschlechtert, an Reellität in jeder Hinsicht Mangel leidet, so

kann man die dritte Frage gewiß nicht bejahen, welche erforderte: neben Erhöhung des

reellen Gebrauchswertes billigeren Bezug. Die Consumirenden sind keineswegs diesem

Stoffe günstig gestimmt, weil die Erfahrung sie über die Unreellität dieses Stoffes

belehrt hat. Trotzdem wird diese Industrie am Leben bleiben, weil kaum eine

Spinnerei den herrschenden Preisen der Wolle im Verhältniß zum Preise der Garne und

Gewebe gegenüber ohne Heranziehung der Kunstwolle fertig werden kann, weil ferner

der Kaufmann, der Zwischenhändler zwischen Production und Consumtion, den mit

Kunstwolle surrogirten Stoff verhältnißmäßig besser verkaufen kann, weil er sich der

Taxe des Laien entzieht. Uebrigens hat die Baumwollcalamität während des

amerikanischen Bürgerkrieges die Industrie der Kunstwolle künstlich sich so schnell

entwickeln lassen. Die augenblickliche Baisse im Preise der Rohwollen ist mit

bedingt und hervorgerufen worden durch die Fabrication der Kunstwollen.

Die eigentliche Kunstwollfabrication begreift folgende Momente und Operationen in

sich: 1) Sammeln der Lumpen, 2) Sortiren der Lumpen, 3) Bearbeitung der Lumpen, 4)

Entfasern der Lumpen, 5) Mischen und Kardiren der Fasermassen, 6) Verspinnen der

Lumpenfasern, 7) Verbrauch der Gespinnste in der Weberei.

Die erste dieser Thätigkeiten zur Benutzung der wollenen Lumpen, welche also früher

theils zur Blutlaugensalzfabrication, theils als Dünger, theils zur Herstellung von

weichen Papieren, Löschpapier etc., benutzt worden sind, beruht im Einsammeln derselben. Es geschieht dieß theilweise durch

Lumpensammler, welche im Lande und besonders auf dem flachen Lande, in Dörfern und

Flecken herumziehen und die Lumpen möglichst billig einhandeln. Dieselben bedienen

sich als Bezahlungsäquivalent selten des Geldes, sondern von ihnen sehr billig

erhandelter, kleiner Gegenstände als Nähnadeln, Zwirn, Bilderbogen, Band etc.,

welche sie, natürlich oft auf den dreifachen Werth erhöht, in Zahlung geben. Die

Sammler stehen meistens mit Lumpenhändlern in Verbindung,

welche festes Domicil in den Städten haben und mit größeren Lumpenkaufleuten der großen Städte Geschäfte treiben oder auch selbst ihre

Producte an die Kunstwollfabriken abliefern. Dieß ist die

Organisation für Beschaffung des Rohproductes, zu dessen erster Hervorbringung jeder

bekleidete Mensch mitwirkt, mehr der thätige, fleißige Mann als der reiche

Faullenzer. Die Lumpen sind nun keineswegs in allen Ländern dieselben und von gleichartiger Qualität,

sondern sehr verschieden. England producirt vorzugsweise Lumpen aus langhaarigen,

gröberen Wollen, aber selten aus reiner Wolle, vielmehr aus gemischtem Material,

meist Baumwollkette. Die englischen Lumpen sind stets sehr schmutzig und feucht in

Folge des Clima's; daher kauft England auch seinen Hauptbedarf an Lumpen im

Auslande, besonders in Frankreich und Deutschland. Norddeutschland und Oesterreich

produciren große Quantitäten Lumpen und vorzugsweise aus tuchartigen

Streichwollstoffen. Da ein Theil derselben nach England ausgeführt wird, so bezieht

Deutschland aus Frankreich noch Lumpen für die inländische Fabrication. In Amerika

ist die Fabrication der Kunstwolle kaum erst im Gange, trotzdem erhält das

europäische Festland doch nur sehr wenig Lumpen von dort, wohl des Transportes

wegen. Rußland liefert sehr staubige und erdige Lumpen. Sie könnten trotzdem für den

Handel von Bedeutung werden, wenn man in Rußland vor dem Export für gründliche

Reinigung sorgte und sodann in dem großen Kaiserreich geregelte Lumpensammlungen

anstellte. Die Lumpen welche Italien und zwar zumeist für den Export liefert, da in

Italien selbst erst zwei bis drei Fabriken für Kunstwolle bestehen, sind im

Verhältniß zu denen aus anderen Ländern sehr rein, aber sehr durch den Gebrauch

angegriffen. Sie gehören den Tuch- und Kammwollstoffen in gleichen

Quantitäten an. Spanien, Marokko, die Türkei und der ganze Orient sind Quellen des

Rohstoffes für die Kunstwollfabrication und werden von den Missionären dieser

Industrie, den Lumpensammlern, bereits der Kreuz und Quere nach abgesucht. Diese

Lumpen haben nur den Fehler, sehr viel mit Baumwolle, Lein und anderen

vegetabilischen Gespinnststoffen vermischt zu seyn. Außerdem sind sie stark benutzt

und verbraucht, ja fast verwittert und verwest. Das Letztere gilt auch von den

Lumpen welche hauptsächlich Frankreich aus Aegypten und Algier bezieht. Dort sind

auch nur die Lumpen welche man in den größeren Städten dieser Länder sammelt,

einigermaßen mit den Lumpen der civilisirten Länder zu vergleichen. In Frankreich

endlich gewinnt man ein ebenso brauchbares Material wie in Deutschland, nur ein

etwas schmutzigeres. Die feineren Tuchlumpen herrschen auch dort vor und ebenso die

rein wollenen. Als Folge des schnell wechselnden Modeluxus produciren die Städte

Paris, Bordeaux, Lyon, Marseille, Toulon und Nizza große Quantitäten fast neuer

Lumpen, welche selbstverständlich den höchsten Preis erreichen.

Wir haben oben schon die Art und Weise der Einsammlung berührt und erwähnt welche und

wie verschiedene Leute sich damit befassen. Wir wollen jetzt näher auf die

Thätigkeiten dieser kleinen und großen Lumpensammler eingehen. Die Lumpensammler,

welche auf dem Lande herum gehen und die Lumpen theilweise von den Abfallhaufen

auflesen oder gegen geringe Entschädigung kaufen, liefern das Erkaufte an den

stationären kleinen Lumpenhändler ab und dieser beginnt mit der ersten Vornahme zur

Verarbeitung der Lumpen, nämlich er sortirt dieselben nach dem Charakter der

Gespinnstfasern, d.h. er sondert die Lumpen aus vegetabilischen Gespinnsten von

denen welche aus animalischen Gespinnsten gefertigt sind und sucht auch noch die

wollenen von den seidenen specieller zu trennen, jedoch seltener, da die seidenen

Lumpen für sich momentan noch den geringsten Werth haben. Von diesem Händler bezieht

nun ein anderer die sortirten Lumpen, d.h. also z.B. nur die wollenen, und beginnt

nun diese nach dem Habitus der darin enthaltenen Wolle, nach der Gewebart, nach der

Appretur welche die Stoffe der Lumpen erhalten hatten, nach den Farben specieller zu

sortiren. Er sondert die tuchartigen, gewalkten Lumpen von den ungewalkten, die

Lumpen aus Streichgarn von denen aus Kammgarn, die Damenkleiderlumpen von ähnlichen

Kammgarnstoffen, endlich die halbwollenen von den ganzwollenen Lumpen und die

gewebten von den gestrickten oder gehäkelten. Der Großlumpenhändler kauft diese so

sortirte Waare auf und unterwirft sie einer Sortirung nach schärferen

Gesichtspunkten. Es werden nur gleichartige Stoffe zusammengelegt, die Farben

vereinigt etc. Das liefert das sortirte Product für die Entfaserung, welchem nur

noch die mechanische Zurichtung fehlt, insofern als Nähte, Knöpfe, Haken, Schnuren

etc. sorgsam heraus gelesen und ausgeschnitten, ferner aber auch die Lumpen in

kleine Stücke von ca. 1 Quadratzoll zerschnitten werden

müssen, um dadurch die folgende Verarbeitung möglichst zu unterstützen. Das durch

das Sortiren erlangte Product zerfällt nach dem Charakter der darin enthaltenen

Wollen und deren Länge wesentlich in zwei Hauptgattungen: 1) Mungo und 2) Shoddy.

Zu den Mungokunstwollen verwendet man alle tuchartigen Stoffe von kürzeren Wollen

hergestellt und in Folge ihres dichten Filzgefüges auch beim Entfasern nur kurze

Fasern liefernd. Zu den Shoddykunstwollen gebraucht man Vorzugsweise ungewalkte

Kammwollstoffe und Tricotagen, als Strümpfe, Unterjacken u. dergl., ferner

ungeschorene Stoffe, wie Lama und Fries. Die Preise für die einzelnen Lumpensorten

richten sich wesentlich nach dem Habitus, auch nach der Feinheit der Wolle und nach

der Art des Stoffes. Wir wollen der Preisordnung nach, allerdings ohne Angabe eines

bestimmten Preises, da dieser vielfachem Wechsel unterliegt, eine kleine Aufstellung

der verschiedenen Lumpen hier folgen lassen.

A. Mungo.

Neue Lumpen. Schneiderabfälle etc. pro 100 Pfd. Zollgewicht.

Flanell, weiß, ohne

Leisten

40–60

Thlr.

„

„ mit „

30–50

„

Nouveautéstoffe, schwach oder gar

nicht gewalkt

30–40

„

Merinostoffe, leicht

gewalkt

25–35

„

rothes

Militärtuch

12–20

„

weißes

„

12–15

„

blaues „

10–12

„

schwarzes Tuch

verschiedener Feinheit

6–15

„

Thibetkleider, fein

und dicht gestellt

10–15

„

halbwollene

Walkstoffe

6–10

„

halbwollene,

ungewalkte Stoffe

6–12

„

halbwollene

Damenkleiderstoffe

6–12

„

B. Mungo. Alte Lumpen, pro 100 Pfd. Zollgewicht (geschnitten).

Phantasie- und

Nouveautéstoffe, helle

10–15

Thlr.

„

„ „

dunkle

6– 7

„

blaues

Militärtuch

8–10

„

rothes „

7– 9

„

diverse andere

Tuchfarben

4– 7

„

braunes Tuch

4– 5

„

ungeschnittene

Tuchlumpen

1½– 2

„

C. Shoddy, geschnitten und sortirt pro

100 Pfd. Zollgewicht.

Merinostoffe, weiß

25–35 Thlr.

„

roth

20–25 „

diverse Farben

12–20 „

Strümpfe

10–20 „

ungeschnitten nur

6– 8

Thlr.

Tricotagen

15–25 „

„

„

10–20

„

Cachenez

12–15 „

„

„

10–13

„

15–18

„

Chales und Tücher,

ungewalkt

2

„

Teppichstoff

(ordinäre Wolle)

2– 5

„

halbwollene

Kleiderstoffe

20–25

„

weiße Flanelle,

ungewalkt

6– 8

Thlr.

Diese angegebenen Preise sind keineswegs normal, sondern die ganze Angabe stammt aus

dem Jahre 1868. Um die für die Jetztzeit sehr niedrig stehenden Preise mit

Vorstehendem in Vergleich bringen zu können, geben wir folgenden neuesten

Preiscourant:

Tuchlumpen

3–10

Thlr.

per Zoll-Ctr.

Strümpfe

3– 7

„

„

„

Flanell

2– 4

„

„

„

Thibet

10–16

„

„

„

halbwollene Lumpen

1½– 2

„

„

„

Eine absolut bestimmte Angabe über diese Preisverhältnisse läßt sich nicht machen, da

die Stabilität der Preise abhängt von der mehr oder minder sorgfältigen Sortirung

und Vorbearbeitung, von dem Feuchtigkeitsgehalt, von der jeweiligen

Handelsconjunctur.

Ein fernerer Unterschied, welcher ebenso wie die oben genannte Zweitheilung in der

Verarbeitung und Bearbeitung der Lumpen und der effilochirten Wolle beruht, ist nach

dem Gehalt der Lumpen an vegetabilischem Material zu

machen. Die Lumpen mit Baumwoll- oder Leinenkette müssen besonders bearbeitet

werden, um die vegetabilische Faser wegzuschaffen, da diese nur dazu dienen kann,

die Kunstwolle zu entwerthen. Sowohl dieser Punkt als auch der, daß die Lumpen

meistens mit vielem Staub beladen in den Handel gebracht werden, räth dem Einkäufer

zur größten Vorsicht beim Kaufe. Wir haben Lumpen unter den Händen gehabt, welche

per Zollcentner 70 Procent Schmutz und Abfall

enthielten und durchschnittlich kann man rechnen, daß 40 Procent Staub stets

vorhanden sind. Die Kunstwollfabriken kaufen entweder die rohen, nur oberflächlich

sortirten Lumpen ein und sortiren selbst, oder sie kaufen bereits sortirte und

geschnittene Lumpen, welche beim Schneiden natürlich einen großen Antheil des

Staubes bereits verloren haben.

Bei Bearbeitung und Zurichtung der Lumpen für den Handel kann man jetzt nach dem

Gebrauche verschiedener Fabriken folgende vier Methoden unterscheiden:

1) Man zerschneidet die Lumpen, feuchtet sie an und zerreißt sie

auf dem Wolf. Das so erhaltene Product, mit viel Staub und anderen

Unreinigkeiten noch beladen, kommt in den Handel als Surrogatmaterial der

Spinnerei.

2) Man zerschneidet die Lumpen, zerreißt sie trocken und

bearbeitet sie leicht auf Wölfen und Kardirmaschinen, wodurch ziemlich viel

Staub ausfällt.

3) Man zerschneidet die Lumpen, fettet sie etwas ein, zerreißt

sie und kratzt sie etwas auf Krempeln. Diese Methode bietet der betrügerischen

Absicht die größte Chance dar. Einmal fesselt das Oel den Staub an die Fasern,

sodann aber die für die alleinige Verarbeitung viel zu kurzen Fasern an die

längeren. Diese Mungomasse täuscht meistens den Verkäufer durch gutes Aussehen.

(Anders ist es, wenn der Kunstwollfabrikant diese so hergestellte Kunstwollmasse

selbst weiter verspinnt, da fallen die obigen Vorwürfe weg.)

4) Die Wolllumpen werden gewaschen, zerschnitten, nochmals

gewaschen und dann zerrissen. Diese Proceduren liefern eine staubfreie, von

allen Unreinigkeiten freie Masse, welche noch während ihrer Verarbeitung den

Nutzen hat, die Arbeitsräume möglichst staublos zu lassen.

Der Staub spielt also eine wesentliche Rolle bei der Mungo-Fabrication, sey es

als unerwünschtes Beschwerungsmittel der Rohlumpen, sey es als Beschwerungsmittel

der Kunstwolle, sey es als Belästigung der Arbeiter in den Arbeitsräumen. Dieser

letzte Punkt muß Gegenstand der Sorge für die Besitzer solcher Fabriken seyn. Es

müssen in solchen Räumen welche dem Sortiren, Zerschneiden und Effilochiren dienen,

kräftige Ventilationsvorrichtungen angelegt seyn, weil sonst die Gesundheit der

Arbeiter sehr gefährdet wird, von der Reinlichkeit nun gar nicht zu reden. In vielen

Kunstwollfabriken herrscht bereits der löbliche Gebrauch, die sortirten Lumpen vor

dem Zerschneiden und Austrennen der Nähte etc. zu waschen, um so den Staub zu

entfernen. Jedenfalls empfiehlt sich das Verfahren, die Lumpen vor dem Zerschneiden

zu waschen, mehr als das, nach dem Zerstückeln zu waschen. Breton hat in Pont de Claix eine besondere Methode der Staubentziehung für

die Lumpen vor dem Zertheilen eingerichtet. Er läßt die Lumpen 30 Centimeter hoch

aufschichten und mit Chlortalkauflösung (per

Quadratmeter 1/2 Liter) besprengen. Darauf werden die Lumpen in eine Art Kornfege

gebracht, wo ein Ventilator einen kräftigen Luftstrom in die Masse hineinbläst und

den Staub in einen langen Gang treibt, an dessen Eintritt ein feiner Staubregen

hernieder tropft und den größten Antheil des Staubes niederschlägt, während der

übrige Theil im Gange zu Boden fällt. Besonders schmutzige Lumpen kocht Breton mit Kalkmilch oder schwacher Sodalösung aus,

wäscht sie sodann im Waschrade und trocknet sie. In Fabriken wo die Kunstwolle

hernach selbst versponnen wird, ist man überhaupt mit den Waschoperationen nicht so

sparsam und erreicht dadurch Mancherlei Vortheile und beseitigt viele Nachtheile.

Die Waschmaschinen, welche man anwendet, sind meistens

gewöhnlicher Construction. Am besten wirken solche Waschmaschinen, welche eine

schlagende und bewegende Thätigkeit ausüben und die Lumpen oft und tief

untertauchen. Das Wasser sollte hierbei in steter Circulation bleiben und zwar so,

daß dicht über dem Boden der Waschkufe ein durch ein größeres Netz geschützter

Abfluß wäre, durch welchen die Flüssigkeit den aus den Lumpen entfernten, zu Boden

sinkenden Staub wegspülte, während von oben her immerfort eben so viel frisches

Wasser zuströmte. Das Trocknen der Lumpen nimmt man in

Trockenstuben vor, besser aber auf Trockenapparaten mit Hürden von dichterem

Drahtgewebe, durch welches und durch die darauf gelegten Lumpen ein Ventilator nach

unten Luft hindurch zieht. Trocknung mit heißer Luft schadet den Lumpen nicht

sehr.

Der Theil der Lumpen, welcher aus gemischten Fasern besteht, unterliegt einer

besonderen Bearbeitung. Da es bei diesen Lumpen darauf ankommt, die vegetabilische

Substanz heraus zu schaffen, so richtet sich der Verarbeitungsproceß darnach. Man

bedient sich zu dem Zwecke hauptsächlich chemischer Mittel, weil die mechanischen

dazu nicht ausreichen. Man weicht die Lumpen nach einmaligem Waschen in ein Bad von

auf 18° Baumé verdünnter Schwefelsäure (von 66° Baumé)

oder von Salzsäure ein, und läßt sie längere Zeit darin unter Erhöhung der

Temperatur. Dieses Bad befindet sich meistens in mit Blei ausgekleideten Gefäßen.

Dem Säurebade folgt ein Bad von Alkalien und darauf ein intensiv wirkender

Spülproceß. Nach diesen Operationen ist die vegetabilische Substanz in einen leicht

zerreiblichen Körper übergeführt und kann von den fast unversehrt erhaltenen

Wollfasern durch einfache Processe getrennt werden. Nach dem Spülproceß bewirkt dieß

zum Theil schon ein Auspreß-Apparat, indem er die vegetabilischen, locker

gewordenen Fasern zerdrückt und zerstäubt. Das Gelingen dieser Manipulation hängt

wesentlich von der richtigen Concentration der angewendeten Säure, dem richtigen

Temperaturgrade und der Dauer der Einwirkung ab.

Diese Methode bedient sich also der Schwefelsäurebäder und darauf folgender

Entsäuerung mit alkalischen Lösungen. Die dabei gewonnene Wolle ist keineswegs ein

sehr gutes Material, sondern stets etwas afficirt durch die Säure. Martin will dieß durch eine neue Methode vermeiden und

die Extractwollen brauchbarer liefern als bisher. Der Apparat, in welchem diese neue

Methode ausgeführt wird, besteht aus folgenden Theilen. In einem Gehäuse mit

Eintrag- und Abführöffnung oben, resp. unten, dreht sich eine Trommel (etwa

2/3 so groß als das Gehäuse), deren Mantel aus feinem Drahtsieb oder perforirtem

Blech resp. von anderem Material gebildet ist. Auch diese Trommel enthält eine

Eintragöffnung. Diese Trommel ruht und ist beweglich auf Zapfen, die durchbohrt als

Zuleitungsrohr und Ableitungsrohr dienen. Man gibt die Materien in die Siebtrommel

ein, setzt sie in Bewegung und läßt nun gespannten Dampf eintreten. In der Trommel

angebrachte Daumen und Stäbe sorgen für Wendung der Wolle. Nachdem die Einwirkung

der Dämpfe genug angedauert hat, läßt man kalte Luft durch die Achse hindurch

eintreten und treibt so die Dämpfe aus. Es ist ersichtlich, daß die Centrifugalkraft

die Dämpfe intensiv durch die Fasern hindurch treibt. Die Temperatur steigt in dem

Apparat ziemlich hoch. Der gespannte Dampf zerstört die Vegetabilien.

In einigen Fabriken bedient man sich auch noch des früher allgemein üblichen

Processes, welcher sich im Wesentlichen so zusammensetzt: Die Lumpen werden mit kalter

Säure behandelt und sofort darauf in scharf geheizte Räume (60 bis 80° C.)

eingetragen. Wenn man nun dieses Material auf dem Wolf behandelt, so sondert sich

die vegetabilische Faser leicht aus, aber die Wolle behält einen penetranten

unangenehmen Geruch.

Es sind aber diese Methoden keineswegs die einzig angewendeten, vielmehr bestehen

deren noch andere und wir wollen hier einige der bekannt gewordenen berühren. Newman sucht bei Ausführung der ersteren Methode die

Wollfaser vor jeder Einwirkung der Säure dadurch zu schützen, daß er die Lumpen

zuvor mit schwefelsaurer Thonerde- oder Alaunlösung (1 bis 5 Th. auf 100 Thl.

Wasser) imprägnirt und dann in eine warme Seifenlauge taucht (1,5 bis 7,5 Th. auf

100 Th. Wasser). Nun bringt er das Zeug so vorbereitet in das Schwefelsäurebad und

überläßt es einige Zeit der Wirkung desselben. Darauf überläßt er es der Einwirkung

einer Temperatur von 95° C. Die Wollfaser erhält sich dabei recht gut,

während die vegetabilische Faser sehr energisch zerstört wird. Böttger schlägt ebenfalls für Wohlerhaltung der Wollfaser ein Mittel vor,

welches nachträglich wirkt. Nachdem man nämlich die Lumpen mit dem Säurebade

behandelt hat, soll man ein Sodabad anwenden. Dasselbe beseitigt nicht sowohl alle

Säure, sondern die dabei ausgetriebene, entweichende Kohlensäure lockert auch das

Fasermaterial sorgfältig auf, was für das Product nicht unwichtig ist. Schaller bemißt die Dauer des Schwefelsäurebades auf 12

Stunden und die Zusammensetzung desselben auf 3 Procent 66grädiger Schwefelsäure und

97 Procent Wasser. Sollte dieses Bad noch nicht genügend gewirkt haben, so

unterwirft man die Lumpen der Wirkung einer Hitze von 60 bis 70° C. Durch

solche Behandlung werden die Vegetabilien zerreiblich. – Fenton's Patent von 1853 schlägt ein Einweichen der

gemischten Stoffe in Säurebäder vor, und Anwendung höherer Temperatur. Nach

Behandlung mit alkalischen Laugen folgt Ausspülen und Trocknen. Wir sehen also, daß

dieser Vorschlag die weiteste Einführung genossen hat. – Merkwürdig und

sonderbar erscheint eine von Rowley mitgetheilte Methode,

die Einwirkung des Säurebades durch Trocknen in heißer Luft zu erhöhen, sodann aber

die Lumpen in Kästen mit Sand einzubetten und längere Zeit darin zu belassen. Nach

dem Herausnehmen werden sodann die Lumpen in Drahtsieben oder Drahtcylindern vom

Sande befreit.

Es ist die Operation der Trennung vegetabilischer und animalischer Fasern

gewissermaßen ein chemischer Entfaserungsproceß der Lumpen, welcher jedoch keine

Anwendung finden kann, wenn die Lumpen aus reiner Wolle bestehen. Dann muß die

mechanische Behandlungsweise eintreten.

Die zu Anfang dieser Industrie herrschende Handarbeit für das Entfasern der

Wolllumpen ist mit dem Momente verdrängt worden, als die Kunstwollindustrie

Bedeutung und Platz in der Großindustrie gewann. An ihre Stelle ist Maschinenarbeit

getreten. Die Maschinen zur Ausführung dieses Processes sind aber meistens nicht von

Maschinenbauern oder Ingenieuren erfunden, sondern vielmehr durch die

Kunstwollfabrikanten selbst. Jeder von ihnen hat dann seine Maschine wieder geheim

gehalten und so kommt es denn, daß heutigen Tages viele verschiedene Constructionen

von Kunstwollmaschinerien existiren. Die Principien dieser Maschinen treffen jedoch

bei allen zusammen. Das lag in der Idee des zu lösenden Problemes. Die geschnittenen

Lumpen sollten zur Wiedergewinnung der Wolle benutzt werden, folglich mußte aus

ihnen die Wolle heraus gelöst werden und dieß konnte wieder nicht anders als durch

Zerreißen der Gewebe und Gespinnste bewerkstelligt werden. Zum Zerreißen der kleinen

Lumpenstückchen dienen die sogenannten Reißwölfe, von

denen uns Constructionen vorliegen von Busson in Paris,

Bertier in Paris, Martin

in Vienne (Isère), Thomassett und Gebrüder Raydet in Tullins (Isère), von Hartmann in

Chemnitz, von Buchholz in Werdau, Arend und Beselin in Dessau, Houget und Teston in Verviers, Thomas Chadwick in Batley (Yorkshire), ferner von Boutron, Vaudelin, Milner, Balp und Blaquière, Lyon-Cremieux, Portefacq-Ramondène,

Garnett, Thibaut, La Peyrouse, Lanoa, Köster, Dessart, Christian, Brunet, Delay,

Platt, Boullough u.a. Wir wollen die gebräuchlichsten dieser Constructionen

betrachten, jedoch nicht ohne vorher darauf aufmerksam gemacht zu haben, daß man in

vielen Fabriken die Lumpenstückchen zunächst in einen Klopfwolf, dessen Cylinder mit hölzernen Stabzähnen versehen ist, vom

Staube möglichst reinigt und sie dann erst dem Reißwolfe vorgibt. Der Reißwolf von

Chadwick ist nun folgender Art construirt: In einem

starken Maschinengestell ist der Tambour von circa 1

Meter Durchmesser in festen Lagern aufgebracht. Er ist auf seiner ganzen

Mantelfläche mit Reihen Zähnen versehen; die Zähne zweier oder dreier auf einander

folgender Reihen stehen in Versatz und die Durchmesser der Zähne werden gleich

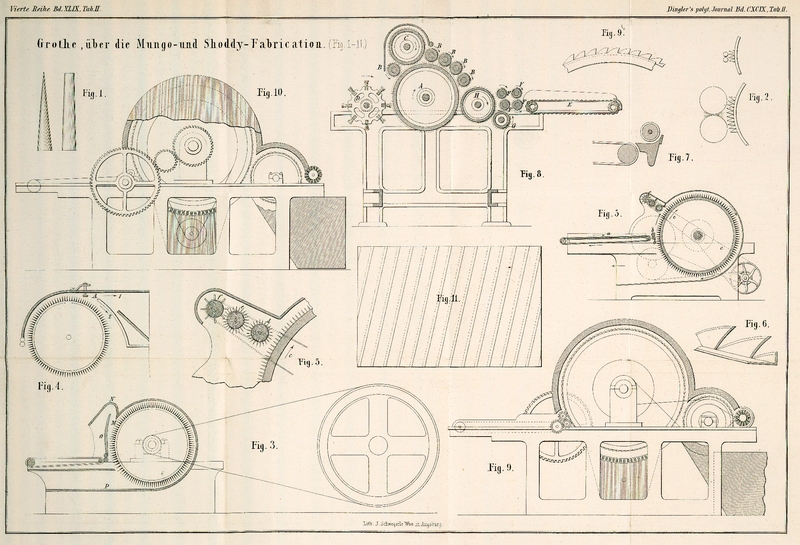

genommen den Lücken zwischen je zwei oder drei Zähnen in den Reihen. Die Zähne, Fig. 1 (Tab.

II), von runder Basis spitzen sich nach oben zu, aber nur von zwei Seiten, während

die dritte und vierte Seite breit abgeplattet erscheinen. Vor dem Tambour liegt der

in einer Coulisse verschiebbare Speiseapparat vor. Die Einziehwalzen sind möglichst

klein genommen, um das durchgezogene kleinstückige Material möglichst nahe an die

Zähne des Tambour zu geben, was bei größeren Bogen nicht möglich wäre, wie die Fig. 2

verdeutlicht. Von dem Festhalten der Lumpenstückchen durch die kleine Einziehwalze

hängt wesentlich die gute Wirkung der Maschine ab. Die Zähne des Tambour sollen auf

dem Stückchen herunter fahren und die der Breite des Tambour parallele Garnfaser

heraus schieben, ohne gerade die Fasern, welche senkrecht zur Tambourmantelbreite

festgehalten werden, abzureißen und mitzunehmen. Dadurch allein erhält man möglichst

lange Fasern und wenig

Gewebstückchen in die fertige Kunstwolle hinein. Die Einziehwalzen drehen

sich sehr langsam und werden stark auf einander gepreßt, während der Tambour

möglichst schnell umgeht. Da es trotzdem nicht zu vermeiden ist, daß Gewebstücke

unzerzaust mit in den Tambour kommen, so ist eine Vorrichtung getroffen, durch

welche diese Gewebstückchen selbstthätig aus dem Tambourraume entfernt werden und

auf den Zuführtisch zurückfallen. Diese Vorrichtung ist in Fig. 3 angedeutet. Der

Tambourdeckel hat bei M eine Oeffnung über die ganze

Breite des Tambour, und zwar zieht sich die Tambourdeckelwand O gegen die eigentliche Peripherie des Kreises, welchen sie bildet, zurück

und setzt sich nach oben gegen die Rückwand des auf diese Oeffnung bei M aufgesetzten Canales N

weiter fort, so daß das Ende von O über das Ende von N übergreift. Die schwereren Gewebstückchen entfernen

sich in Folge der Centrifugalkraft sofort vom Tambour, sobald die Abweichung des

Tambourdeckels beginnt und fliegen durch die Oeffnung bei M bis gegen die Wand N. Hier werden sie

aufgehalten und fallen herab, aber nicht durch das Loch bei M hindurch, sondern auf die verlängerte Rückwand O, gleiten auf derselben herab und gelangen auf den Zuführtisch zurück.

Die weniger schweren Mungofasern werden vom Tambour mitgenommen und treten erst bei

P in einen Canal über, welcher unter dem Wolf

hindurch geleitet ist und an dessen Mündung ein Ventilator aufgestellt ist, welcher

die producirten Wollfasern an sich zieht. – Die von Schafroth besser eingerichtete Abwerfe für Gewebstücke ist in Fig. 4

skizzirt. Sie unterscheidet sich von obiger nur dadurch, daß die mitgegangenen

Stücke nicht gleich wieder auf den Zuführtisch zurückgeworfen werden. Die

Gewebstücke stiegen in der Richtung des Pfeiles 1 und die Mungowolle entfernt sich

in der Richtung des Pfeiles 2 von dem Tambour. Durch die Schneide A, welche man höher und tiefer stellen kann, kann man je

nach dem Material die Distanz für die Flugrichtung stellen.

Die Bewegung des Reißwolfes ist eine sehr schnelle. Zum Betriebe desselben gehören je

nach der Beschaffenheit der Lumpen 3 und 4 Pferdestärken. Hat eine Fabrik mehrere solcher

Wölfe im Betriebe, so thut sie wohl, sie direct von einer starken Welle zusammen zu

betreiben. In Fig.

3 ist dasselbe angedeutet. A ist die 8zöllige

Betriebswelle mit den 5füßigen Riemenscheiben, von denen aus die Riemenscheiben der

Wölfe direct durch starke Riemen bewegt werden. Nimmt man für die Hauptwelle A eine Geschwindigkeit von 50 bis 60 Umdrehungen per Minute an, macht den Durchmesser der Scheibe 4 1/2

bis 5 Fuß groß, den der Riemenscheibe des Wolfes 1 bis 1 1/2 Fuß groß, so erhält man

eine Geschwindigkeit für den Tambour des Wolfes von 700 bis 1000 Umdrehungen per Minute, welche den verschiedenen Stoffen angepaßt

werden muß. Durchschnittlich genügt eine Umdrehungszahl von 700 bis 800, ja bei

weicheren Stoffen, wie Fries, Flanell, ungewalktem Stoff etc., braucht man bei

Aufwand von 1 1/4 bis 1 3/4 Pferdestärken nur etwa 500 bis 600 Umdrehungen zu

erzielen, um das genügende Arbeitsquantum per Tag zu

erhalten. Bei Annahme von 700 bis 800 Umdrehungen und 3 bis 4 Pferdestärken werden

circa 1000 Pfd. Kunstwolle täglich in 10

Arbeitsstunden producirt; bei 500 bis 600 Umdrehungen und 1 1/4 bis 1 3/4

Pferdestärken 600 bis 700 Pfd. Kunstwolle aus lappigerem Material. Die letztere hat

natürlich einen höheren Werth wegen der größeren Länge der Fasern. Der Tambourmantel

ist mit circa 7000 bis 9000, ja bis zu 14000 Stahlzähnen

garnirt. Nehmen wir einen 2 Fuß breiten und 5 Fuß dicken Tambour an, und geben den

dicht gestellten Zähnen 1/4 Zoll Basis, so erhalten wir auf dem Mantel 272

Zahnrechen mit je 30 Zähnen bei 3/4 Zoll Spatium incl. Zahnbasis. Denken wir uns

diese Zahnreihen je drei gegen einander verstellt eingesetzt, so treffen also immer

bei jeder Umdrehung 90,6 Reihen auf denselben Punkt an den Einziehwalzen, und der

von diesen dort festgehaltene Stoff, welcher per Minute

nur um circa 3 Zoll fortrückt, entsprechend einer

Umdrehung des Zuführapparates, erhält somit 90,6 × 800 Kämmungen,

hinreichend, um jede dargebotene Faser aus dem Gewebe einzeln heraus zu reißen, wenn

wir bedenken, daß Tuchstoff mittlerer Qualität per Zoll

circa 60 Fäden enthält und jeder Faden normaliter

aus circa 40 Wollfasern besteht, somit 60 × 40

× 3 = 7200 Fasern, gegenüber 800 × 90,6 = 72480 Kämmungen.

Eine andere Vorrichtung am Reißwolf, um die mitgerissenen Lumpen aufzufangen und auf

das Speisetuch zurückzuführen, ist in Fig. 5 skizzirt. Bei

dieser Anordnung ist dem Tambour nahe eine Stachelwalze D aufgestellt, welche sich entgegengesetzt zur Bewegung des Tambour

bewegt. Sie berührt die Zähne des Tambour nicht, ist aber denselben so genähert, daß

die größeren Lumpenstücke von den Zähnen der Stachelwalze D erfaßt und

zurückgehalten werden. Eine zweite Stachelwalze N nimmt

dieselben von D ab und wird durch die Schlägerwalze O ihrerseits davon befreit. Die Lumpen fallen dann auf

das Zuführtuch zurück. Auch dieser Wolf ist mit einem Canal unterhalb des Tambour

zum Abnehmen der Wolle verschen, aber ohne Ventilator. Sehr anzurathen ist aber, den

Raum, in welchem die Reißwölfe arbeiten, gut zu

ventiliren, um den reichlich producirten Staub, welcher die Arbeiter stark

belästigt, im Verein mit einem eigenthümlich brenzlichen Geruch, welcher durch die

Reibungswärme bei der Arbeit entsteht, zu entfernen.

Die Constructionen aller übrigen Reißwölfe für Kunstwolle kommen fast auf dasselbe

hinaus, was in der oben beschriebenen Construction gegeben ist. In manchen derselben

sind die Zähne gebogen, bei manchen feiner und dichter gestellt, bei anderen in

dichten Spiralreihen um den Tambour herum gezogen. – Wesentlicher

unterscheidet sich die Construction von Busson in Paris

von den hier angefühlten, wobei wir gleich hinzufügen, daß der Busson'sche Wolf vorzugsweise auch für die Zerfaserung der Garnabfälle geeignet ist.

Ihm ähnlich sind die Maschinen von Garnett.

Wegen des Eintrittes von Gewebestücken in den Arbeitsraum des Tambour hatte man

seither die mannichfachsten Constructionen ersonnen, um den Stoff bis zum Abschlagen

der letzten Faser aus ihrer Gewebbindung festzuhalten. Man hat dafür zwei Paar

Cylinder mit Differentialbewegung hergerichtet, ferner die Zuführtische in

Wellenform angeordnet, die Lumpen durch Bürstenwalzen festgehalten und geführt, den

Lieferungscylinder mit Curvenbewegung versehen, um dadurch die Ueberbleibsel der

Gewebe fortzureißen und auf ein besonderes Tuch zu werfen, um sie auf demselben von

Neuen: der Wirkung der Zähne zuzuführen. Busson hat den

Zuführapparat aus Kautschukcylindern hergerichtet und so eine elastische Lieferung

bewerkstelligt. Er verbindet die Wirkung eines hohlen Troges mit der

Elasticitätswirkung des Compressionscylinders und zwar ist seine Speisevorrichtung

der Art eingerichtet, daß vom Zuführtische aus die Lumpen in einen mit Kautschuk

ausgefütterten Trog geleitet werden, in welchem sich ein fester eiserner Cylinder

dreht, sodann in den zweiten Trog übertreten, in welchem ein Kautschukcylinder

rotirt. Die dem Tambour zugewendete Seite des Troges ist mit einer Stahlleiste

garnirt, und diese dient als Gegenlager für die Lumpen beim Angriffe des Tambour.

Für die Herstellung der Pression in diesem Speiseapparate sind weder Federn noch

Gewichte an Hebeln nöthig, sondern die Cylinder werden so fest in die Tröge

eingestellt, daß sie die Lumpen zwischen der Peripherie und der concaven Fläche des

Troges festhalten.

Größerer Anhäufung, dickeren Stellen in Folge von Falten etc., dient die Elasticität

der Kautschukwalzen zur Ausweichung. Der Tambour der Busson'schen Maschine ist nicht mit gewöhnlichen conischen Stiftzähnen

garnirt, sondern mit Zähnen welche sägenartig in Winkeleisenblech eingeschnitten

sind. Diese Winkeleisenbänder sind sodann in Schraubengängen von geringer Steigung

auf dem Tambour aufgebracht. In Fig. 6 sind diese Zähne

abgebildet. Wir geben von Busson's Maschine eine

Abbildung nach einer Ausführung, die den Muldenapparat weggelassen hat. Fig. 9 ist an

sich verständlich. Fig. 11 ist die Oberansicht des Tambour mit dem spiralförmigen Bezug.

– Auch an dem Oeffner von Thomlinson ist eine

Muldenzuführuug angebracht. Ferner enthält derselbe zwei Zuführapparate über

einander. Die Preßwalzen in der Mulde sind jedoch nicht elastisch, sondern

gezahnt-cannelirt, wie Fig. 7 zeigt. Die

Bearbeitung der Garnabfälle, welche ebenfalls in das Bereich der

Kunstwollfabrication fällt, wird von folgender Maschine (Fig. 8) mit Erfolg

durchgeführt. In einem starken Gerüst befindet sich der Tambour A, umgeben von fünf Arbeitswalzen B, dem Volant C, und einer Bürstenwalze D. Die Garnabfälle werden diesem Apparate durch das

Zuführtuch E, die zwei Paare Zuführwalzen E, F der Schmutzwalze G und

der Vorreißwalze H zugeführt. Alle diese Walzen sind auf

ihrer Oberfläche mit sägezahnartig ausgeschnittenen Stahlbändern bezogen, wie es

Fig. 9

angibt. Auf dieser Maschine werden die Fäden gänzlich geöffnet und ein Product

erzielt, welches in jeder Beziehung genügt. Man gibt dem Tambour bei 16 bis 20 Zoll

Durchmesser circa 400 bis 500 Umdrehungen. Die Arbeiter

drehen sich bei circa 6 bis 8 Zoll Durchmesser 45 Mal

per Minute, der Volant bei 8 bis 9 Zoll Durchmesser

circa 800 bis 1200 Mal. die Vorreißwalze bei 8 bis

10 Zoll Durchmesser circa 50 Mal und endlich die

Einziehwalzen bei 3 bis 4 Zoll Durchmesser circa. 3 bis

4 Mal. Die Bürstenwalze, welche die entfaserte Wolle aus dem Tambour herausnimmt,

also gewissermaßen die Stelle eines Abnehmers vertritt, dreht sich bei 10 bis 12

Zoll Durchmesser 16 bis 20 Mal. Will man diese Bearbeitung noch sorgfältiger

durchführen, so benutzt man an Stelle dieser einen Maschine zwei solcher und gibt

der zweiten, welche dann Feinwollkrempel zu nennen wäre, statt der Bürstenwalze

einen Abnehmer mit Hacker. Für diese zweite Maschine sind auch die

Bewegungsverhältnisse etwa so zu nehmen: Tambour 300 Umdrehungen per Minute, Abnehmer 10 bis 12 Umdrehungen, Arbeiter 28

Umdrehungen, Zuführwalzen 4 bis 5 Umdrehungen, der Volant circa 800 bis 900 Umdrehungen, die Vorreißwalze 36 Umdrehungen.

Hier wollen wir auch einer Maschine zum Oeffnen der Stricklumpen und Garnabfälle von

Leblanc gedenken, deren Construction folgende ist:

Das Material wird von einem Speisetuch durch zwei Einführwalzen zugeführt und von

den an drei Armen einer Flügelwelle befestigten Kämmen abgeschlagen. Von den sich

sehr schnell drehenden Schlägern nimmt eine Stachelwalze das Material ab, welches

gewissermaßen fest in die Stacheln hineingeschlagen wird. Ein Kamm trennt endlich

das Material heraus. Die Umdrehung der Stachelwalze ist eine langsame. – Eine

neuere, übrigens sehr interessante Maschine ist die von Francis Anton Calvert.Dieselbe ist bereits in diesem Journal, Jahrg. 1870, Bd. CXCVI S. 419, als

Baumwollreinigungsmaschine beschrieben worden.Wir lassen nachstehend die von Dr. Grothe gegebene Beschreibung dieser Maschine

folgen, welche von ihm als Reinigungs- und

Efflochirapparat bezeichnet wird, und

verweisen bezüglich der Abbildung auf die a. a. O. in diesem Journal

mitgetheilten Figuren (Tab. VIII, Figur 1 und 2).„Die Maschine von Calvert dient nicht

sowohl zum Bearbeiten der Wolle, als auch zum Präpariren der Baumwolle,

– ferner nicht sowohl zum Trennen der Woll- und

Baumwollfasern d.h. Sondern der langen und kurzen Fasern, Lösen der

Zusammenballungen etc., sondern auch mit demselben guten Erfolge zum

Entfasern der Gespinnste und Gewebe beider Rohmaterien und zu deren

Auflösung in spinnbares Material. In Figur 1 (a. a.

O) ist eine Ansicht, in Figur 2 ein

Durchschnitt der Maschinerie abgebildet. A

ist ein Tambour, der auf seiner Oberfläche mit Kammblättern besetzt ist.

Ein Ventilator im Trichter B sorgt für

Aussaugen des Schmutzes und der sägenartig garnirte Schläger d trennt hervorragende Unreinigkeiten aus,

in Verbindung mit der oscillirenden Mulde c.

Ueber dem Tambour A ist eine Reihe Schienen

aufgestellt, mit Kammblättern versehen; dieselbe ist in zwei

Abtheilungen getheilt. Durch ein Segment g

auf der Hauptachse des Tambour werden diese Schienensätze mittelst

Verzahnung des Seamentkranzes bewegt. Sie gleiten also intermittirend

auf den Cylinder herab, drehen sich dabei etwas um ihre Achse und gehen

aufwärts, so die Operation von oscillirenden Kämmen nachahmend. Dem

Tambour A wird die Materie zur Bearbeitung

durch die Stachelwalzen i, j, k zugeführt,

welche dieselbe aus dem oscillirenden Zuführkorb (Rost) N nehmen. Dieser Korb enthält unter dem Rost

aus Kantenschienen noch ein Schmutzgitter. Die stoßweise Bewegung siebt

viel von dem Staube aus. Die Walze 1 dient als Klettenwalze, während die

Walze h die Kammschienen des Tambour

reinigt. Der Wirkungsgrad der Maschine hängt von der Wirkung und

Geschwindigkeit der Walzen h, i, k, l, j

wesentlich ab. Vergegenwärtigen wir uns die Thätigkeit dieser Walzen

nochmals. Die Walze i nimmt aus dem Korbe

N bei der aufwärts gerichteten Bewegung

desselben Material, welches von den Kämmen des schnell umlaufenden

Tambour A theilweise erfaßt wird, von j, k theilweise zurückgehalten, theilweise

dabei zerfasert wird. Die Kammschiene kommt mit nur wenig Material

beladen bei 1 an und entledigt sich hier der groben Stücke und Kletten,

die Kämme der zwei Schienenabtheilungen kämmen die von dem Tambour

festgehaltenen Fasern durch. So rotirt nun der Tambour mehrere Male,

ohne daß ihm aus N neues Material zugeführt

wird. Man beachte hierbei die Analogie dieser Operation mit der beim

Floretspinnen. Die Bürstenwalze m trennt

schließlich die Vollbärte heraus und führt sie herum, bis sie von den

Sägezähnen der Walze n aufgefangen werden,

von welchen sie auf verschiedene Weise abgenommen werden, theils durch

die Walzen p und p', theils durch p und o, theils durch die Bürste q.Was noch die Garnitur des Tambour anlangt, so ist derselbe parallel zur

Achse mit Nuthen versehen, in welche je ein Satz Kammschienen versenkt

ist. Jede Schiene ruht zwischen zwei Platten und ist der

Längsrichtung nach verschiebbar, so daß beispielsweise die Zähne der

zweiten Schiene zwischen den Zähnen der ersten Schiene zu liegen kommen

u.s.w. Ferner hat man durch diese Einrichtung die Möglichkeit die

Feinheit der Zahnschienen zu wechseln, somit die Zähnezahl. Es lassen

sich die Schienen sowohl so in den Nuthen aufstellen, daß die Zähne der

Schienen radial zur Tambourachse stehen, als auch tangential. In

letzterer Stellung ähnelt dieser Tambour der Construction von Rowan's Hechelmaschine.Bei einer Construction Calvert's ist die

Muldenzuführung so eingerichtet, daß in dieselbe Dampf durch feine

siebartige Löcher eindringen kann, um den Stoff zu feuchten und zu

wärmen.“

Weniger gut wirken die früher mehrfach angewendeten Droussetwölfe, welche ähnlich

combinirt sind, aber an Stelle der Sägezähne eigenthümlich gebogene, in Leder

eingesetzte, elastische Stahldrahtzähne als Bezug haben. Diese Droussetwölfe werden

für die Bearbeitung der Shoddylumpen vielfach angewendet und wirken da ganz

vortrefflich. Ferner benutzt man sie bei der weiteren Verarbeitung der gewonnenen

Kunstwolle mehrfach als erste Bearbeitung- und Mischmaschine, welche die

Gemenge von Shoddy, resp. Mungo, mit Naturalwolle inniger vereinigt und durch

regelrechte Vertheilung der Fasern unter einander ausgleicht.

Die weitere Bearbeitung der gewonnenen Kunstwolle enthält nur wenig abweichende

Momente. Die erhaltene Kunstwolle mit dem Namen Mungo

stellt sich je nach den dazu verwendeten Lumpen als ein Haufwerk von kleinen Fasern

dar, deren Länge zwischen 5 bis 20 Millimeter wechselt. Die größte Menge der

Kunstwollen enthält nur Fasern von circa 8 bis 10

Millimeter Länge. Die kürzesten Fasern, also die von 5 Millimeter und darunter, sind

kaum noch zur Spinnerei tauglich und sollten nicht weiter künstlich in die Garne

hinein gebracht werden. Einmal fallen schon bei der Weberei viele dieser Fasern

heraus und später, wenn auch festgewalkt, lösen sie sich beim Gebrauche der

Kleidungsstücke wie Staub heraus. Sie stehen ziemlich auf derselben Stufe bezüglich

des Gebrauches als die Scherflocken der ersten Schnitte, welche man neuerdings auch

künstlich auf dem Stoff vertheilt und hinein walkt, um dem Tuche eine dichtere,

wolligere Decke zu verleihen, welche dann aber beim Gebrauch schnell verloren geht.

Es sind dieß unreelle Mittel, welche nur dazu dienen

können, den festen Grund der Fabrication zu untergraben. Je kürzer nun die Fasern

sind, desto weniger eignen sie sich zum Verspinnen, um so mehr muß man ihnen

Naturwolle beimischen, um überhaupt einen Faden zu erhalten. Bei ordinären

Qualitäten suchen mehrere Spinnereien dadurch an Naturwolle zu sparen, daß sie der

Mischung von vielem Mungo und wenig Naturalwolle viel

Fett zusetzen, und um nun dadurch wieder das Gespinnst nicht zu vertheuern,

wird ein möglichst schlechtes Oelmaterial genommen, womöglich mit harzenden Substanzen versetzt, um

mehr Klebekraft hervorzubringen und so gewissermaßen die Fasern zusammenzukleben.

Aus solchen Garnen haben wir zwischen 30 bis 50 Procent Verlust beim Waschen

derselben ohne große Anstrengung erhalten, bestehend in 15 bis 20 Procent

Fett-, Harz- und damit zusammenhängenden Staubsubstanzen, und 15 bis

30 Proc. an Faserstoff, welcher also nur durch die Vermittelung des Fettes an dem

Faden klebte. Es wird mit diesen Garnen zum Theil ein trauriger Schwindel betrieben,

welcher nicht genug zu beklagen ist, weil er dazu gedient hat, der gesammten

Spinnerei fast den soliden Boden zu entziehen. Unter 52 von uns untersuchten Proben

von Garnen der verschiedensten Spinnereien fanden wir nur acht ohne Zusatz von

Mungo, und in diesem Verhältniß, kann man mit Recht behaupten, hat die Solidität der

Spinnereiproducte und der Gewebe abgenommen und zwar in einem viel höheren Maaße,

als die Billigkeit der Producte zugenommen hat.

Im Allgemeinen richtet man sich also nach der Faserlänge der Kunstwolle, wenn es sich

um Ermittelung des nöthigen Procentgehaltes an Naturwolle handelt. Für die

Streichgarnspinnerei kann man sich den Normalnummercylinder für die einzelnen

Nummern der Garne hergestellt denken aus 40 Haaren von x

Durchmesser und circa 30 Millimeter Länge. Diese Größen

müssen im Normalfaden an jeder Stelle im Durchschnitt aufzufinden seyn. Die Enden

der einzelnen Haare aber vertheilen sich auf den Raum von 30 Millimeter und es

gleicht sich die Haltbarkeit über diesem Raume aus. Wollte man nun aus Mungo von 10

Millimeter Länge einen Normalfaden bei 40 Haaren im Durchschnitt herstellen, so

erhielte man auf 30 Millimeter Länge drei Mal 40 Haarenden und Ansätze. Ferner,

haben wir bei Streichgarn von Nr. 3 z.B. per 30

Millimeter neun Drehungen zu geben, so würden sich diese neun Drehungen auf die

Länge des Haares von 30 Millimeter Naturalwolle vertheilen. Bei der Kunstwolle

würden sich diese neun Drehungen auf drei Mal Faserlänge von 10 Millimeter

vertheilen, somit für jede Faser nur drei Drehungen; die Haltbarkeit des so

gebildeten Fadens könnte unter sonst gleichen Umständen nur 1/8 von der betragen,

welche dem Naturalwollfaden eigen ist. Will man nun der normalen Haltbarkeit bei

einem Kunstwollfaden nahe kommen, so könnte das durch schärfere Drehung geschehen;

allein die Haltbarkeit, d.h. hier Dehnbarkeit des Fadens, nimmt von der

Normaldrehungszahl an Festigkeit ab. Um aber hier in diesem Falle den Kunstwollfaden

auf die Festigkeit des Normalfadens zu bringen, müßte man drei Mal so viel Drehungen

geben, also 27 auf 30 Millimeter. Von neun Drehungen per

30 Millimeter ab nimmt

aber Dehnbarkeit des Fadens ab. Es läßt sich somit kein bestimmter Nutzen erzielen.

Ebenso nicht dadurch, daß man die Faserzahl erhöht. Deßhalb hat man zu dem einzig

richtigen Mittel gegriffen, durch Zusatz von Naturwolle der mangelnden Haltbarkeit

der Kunstwolle entgegenzutreten. In dem Verhältniß wie die Länge der Mungofaser

zunimmt, kann die Quantität des Naturalwollzusatzes abnehmen. Für die Mungospinnerei

gibt es dafür bestimmte Grenzen, unter und über welche hinaus die verschiedenen zu

berücksichtigenden Momente nicht mehr in Einklang zu bringen sind. In anderen

Streichgarnspinnereien aber, wo man Mungo als billiges Surrogat verwendet, mischt

man denselben oft sogar zu 4 und 6 Proc. zur Naturalwolle. In Mungospinnereien ist

aber die Grenze der Mischung angezeigt durch

15

Proc.

Mungo zu

85

Proc.

Naturalwolle,

80

„

„ „

20

„

„

sobald man die Grenzen der Mungofaserlängen zwischen 5 bis 20

Millimeter feststellt. Für die Längen von 20 Millimeter ist sogar, vorausgesetzt daß

die Länge gleichartig in der Fasermasse ist, auch noch ein günstigeres Verhältniß,

etwa 85 Proc. Mungo zu 15 Proc. Naturalwolle, zulässig. Man muß dabei noch das

berücksichtigen, daß die Fasern der Kunstwolle theils durch die Einflüsse der

früheren Bearbeitung, theils durch die Einwirkung während des Gebrauches, endlich

durch die Wirkung der Bearbeitungsmethoden der Kunstwollfabrication viele ihrer

Eigenschaften eingebüßt hat, z.B. ihre Dehnbarkeit, ihre Contractionskraft, ihre

scharfen Schuppenrandungen u.a.

Die Mischung der beiden Ansätze wird in Wölfen

vorgenommen, welche keinerlei reißende Thätigkeit ausüben, sondern nur eine unter

einander schlagende. Der Droussetwolf vollendet diese Mischoperation und sorgt für

gewisse Parallelisirung der Fasermasse. Die Bewegung der einzelnen Theile ist eine

langsame. Der Tambour rotirt etwa 100 Mal in der Minute, die Arbeiter kaum 10 Mal,

die Einführung etwa 1 1/4 Mal per Minute. Die vom

Droussetwolf entnommene Fasermasse wird sodann dem Krempelsystem übergeben, welches

meistens aus drei einzelnen Kratzmaschinen besteht, die in fortschreitender Reihe

mit gröberen und feineren Kratzen bezogen sind. Wir nennen hier auch die Reißkrempel von Garnett als gut wirkend. (Man s. Heft I

der Zeitschrift des Vereines der Wollinteressenten.) Bei der Spinnerei selbst ist

nur das etwa noch zu bemerken, daß man nach dem Stillstehen der Streckwalzen

scharfen Nachdraht gibt. Gut verwendbar ist Mungogarn mit Baumwolle oder feinen

Woll- resp. Seidenfäden drillirt.

Interessant möchten einige Angaben über die Preise der Kunstwollen und Kunstgarne seyn. Man muß

jedoch die Preise als annähernde und für einen bestimmten Zeitpunkt gültige

auffassen (für Januar 1870).

Kunstwolle:

a. Extract-Wolle.

bunte Bauernwolle

per

Zollctr.

12–13

Thlr.

dünnhärige engl. Wolle

„

„

12–13

„

dieselbe mit Lüsterwolle

„

„

15–16

„

Lüsterwolle

„

„

17–18

„

b. Mungo.

aus grauem Commistuch

per

Zollctr.

8

„

„ „

Civiltuch

„

„

12

„

„ neuen

Schneiderabfällen

„

„

14–21

„

c.Shoddy.

blaugraue Strumpfwolle undroussirt

per

Zollctr.

15

Thlr.

„

„ droussirt

„

„

17

„

weiß aus weißen Strümpfen undroussirt

„

„

23

„

„ „ „

droussirt

„

„

26

„

Schwarz gefärbte Extract-Wollen kosten etwa 3 Thlr. mehr als obige Preise.

Kunstgespinnste:

Aus Extractwollen der obigen Sorten: 3/4 stk.-1 1/2 stückig 20–26

Thlr.

Aus Mungowollen der obigen Sorten:

mit 40 Proc. natürlicher Wolle 3stückig per Ctr. 45–54 Thlr.,

mit 35 Proc. natürlicher Wolle 4stückig per Ctr. 54–60 Thlr.

Aus Shoddywollen obiger Sorten:

1 1/2 stückig Garn mit 16 Proc. N. W. per Ctr. 30 Thlr.

2stückig Garn mit 16 Proc. N. W. per

Ctr. 45 Thlr.

3stückig Garn mit 10–25 Proc. N. W. per Ctr. 52 Thlr.

Wir hatten im Fortgange unserer Betrachtung nur die Bearbeitung der Faser mit

Maschinen zum Zerreißen im Auge, deuteten aber schon an, daß andere Fabriken die

Lumpen vor oder nach dem Zerschneiden waschen, ja nach dem Verfahren von Giroud wird der Waschproceß

noch öfter angewendet. Zur Ausführung desselben bedient man sich der Schlägerwaschmaschinen, mit denen Auspreßwalzen verbunden

sind und denen hernach eine vollkommene Entnässung in sogenannten Essoreusen und

Centrifugen folgt, endlich eine Trocknung in geheizten oder gut ventilirten Räumen.

Je nach der Vornahme dieser Reinigungsmethoden erhält man aus dem Rohstoff eine

größere oder kleinere Ausbeute. Es lassen sich hierüber im Allgemeinen keine

bestimmten Tabellen aufstellen. – Wir wollen zum Schluß noch einige Worte

über das Verfahren von Giroud anfügen. Die Wolllumpen

werden zunächst gewaschen und kommen dann im feuchten Zustande auf einen Reißwolf,

dessen Tambour sehr

schnell umläuft. Die entfaserte Wolle wird vom Tambour sofort in ein Bassin mit

Wasser geworfen, worin sie zum zweitenmale einer sorgfältigen Wäsche unterworfen

wird. Aus der diesem Waschbade entnommenen Wolle entfernt eine Centrifugaltrockenmaschine den größten Theil der Feuchtigkeit, welche sie

aufgenommen hat. Indem die Fasern sich mit Gewalt an die inneren Wände der Essoreuse

anpressen, werden zugleich durch die Centrifugalkraft die schlechten und zu kurzen

Haare zerbrochen und durch die Oeffnungen mit hinaus geschleudert, so daß nur die

brauchbaren Fasern zurückbleiben. Die so gewonnene Faserwolle ist sehr rein und wird

an der Luft oder in Trockenräumen schnell getrocknet. Dieses System der Bearbeitung

von Giroud, l'effilochage par le

lavage complet genannt, eignet sich zum Entfasern der gebrauchten

Wolllumpen vortrefflich. Weniger vortheilhaft würde es für neue Lumpen anzuwenden

seyn, welche schon für sich Chance zu anderer Verarbeitung bieten. Für dieses

Verfahren sprechend und überhaupt interessant für die betreffenden Fabrikanten

möchte beigegebene Preisliste der geöffneten Kunstwolle von Giroud seyn, welche also ein gänzlich staubfreies, reines Faserproduct

voraussetzt. Dazu wollen wir noch vorher bemerken, daß die Herstellung der Shoddykunstwolle weniger complicirte, abweichende

Verfahren enthält. Für diesen Zweig der Kunstwollfabrication ist noch Handarbeit mit

Erfolg anzuwenden, da sich z.B. Strümpfe vortrefflich in Fadenmassen auflösen

lassen, deßgleichen die Tricotgewebe. Die dadurch gewonnenen Materialien unterliegen

dann der Bearbeitung als Garnabfälle, wie oben angegeben. Die Kammwollzeuge werden

auch zu Shoddy benutzt und auf Reißwölfen mit geringerer Umdrehungsgeschwindigkeit

des Tambour bearbeitet. Die Shoddymasse enthält im Ganzen viel lange Fasern und wird

ähnlich der gewöhnlichen Wolle versponnen, oft ohne jeden Zusatz von

Naturalwolle.

1) Shoddys.

feine weiße Strümpfe

per

Kilogr.

3,75

Francs.

„

schwarze „

„

„

2,10

„

„

rothe „

„

„

2,35

„

weiße Tricot

„

„

3,0

„

schwarze Tricot

„

„

1,50

„

blaue Tricot

„

„

2,75

„

verschiedene Farben

„

„

1,25–1,60

„

Merino-Cachenez

„

„

3,50

„

Flanell, weiß, alt

„

„

4,0

„

2) Mungos.

schwarzes Tuch

per

Kilogr.

1,25

Francs.

schwarze Serge

„

„

1,10

„

grüne

„

„

„

1,0

„

schwarze Merinos

„

„

2,75

„

couleurte „

„

„

circa

2,50

„

schwarze Stoffe

„

„

1,25

„

blaue

„

„

„

2,0

„

rothe „

„

„

2,0

„

couleurte „

„

„

0,75

„

Eine wesentliche Operation für die Kunstwollindustrie liegt in der Färberei. Beim

Sortiren schon wirft man die genau ähnlichen Farben zusammen, so also die weißen,

die rothen, die blauen etc., und die aus solchen Posten hergestellten

Kunstwollmassen zeigen eine ziemlich gleichartige Färbung. Ist dieselbe jedoch

unrein und ungleichmäßig, so färbt man die ganze Masse auf. Eine sehr große

Quantität Lumpen sind aber der Farbe nach nicht unter einen Hut zu bringen, weil der

Stoff entweder vielfarbig durch Streifen u. dgl. war, oder weil von den einzelnen

Farben immer nur geringe Mengen Lumpen vorhanden sind, so daß ein selbstständiges

Bearbeiten derselben nicht gut möglich ist. Man verfährt in diesem Falle so, daß man

von diesen Lumpenmassen die Farben mit Hülfe alkalischer Laugen und Säurebäder

herunterzieht und so ungefärbtes Material erhält, welches hernach andere Farben ganz

gut annimmt, oder man färbt diese Mischmasse im Ganzen dunkel (schwarz, braun, blau

etc.), nachdem man die einigermaßen gemeinschaftlich zu bearbeitenden Lumpen

zusammen geworfen hat.

Endlich führen wir noch an, daß die circa 20 Proc.

betragenden Nathabfälle, Schnüre etc., sammt dem feinen Faserstaub als Düngemittel

Verwerthung finden.

Tafeln