| Titel: | Ueber die Torf-Ausbeutung nach dem vom Grafen Eduard v. Diesbach erfundenen Systeme; von Freiherrn u. Lamezan. |

| Fundstelle: | Band 202, Jahrgang 1871, Nr. C., S. 404 |

| Download: | XML |

C.

Ueber die Torf-Ausbeutung nach dem vom

Grafen Eduard v. Diesbach

erfundenen Systeme; von Freiherrn u.

Lamezan.

Vortrag, gehalten in der Versammlung des

österreichischen Ingenieur- und Architektenvereines vom 22. April 1871. –

Aus der Zeitschrift dieses Vereines Zeitschrift des Österreichischen Ingenieur- und Architekten-Vereins, 1871 S. 291.

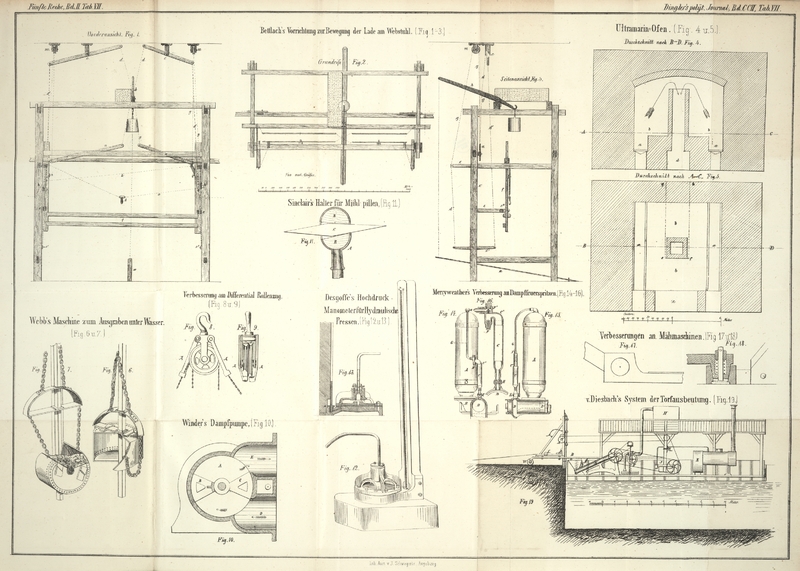

Mit einer Abbildung auf Tab. VII.

v. Diesbach's System der Torf-Ausbeutung.

Unsere Torflager erreichen eine Mächtigkeit bis zu 37 Fuß. – Ein Wiener Joch

– 15 Fuß mächtig – liefert 80,000 Centner Torf, gleich 6000 Klafter

Fichtenholz. – Annähernd berechnet, haben wir in Oesterreich-Ungarn

200 Millionen Kubikklafter Torf, was einen Werth von circa 2000 Millionen Gulden repräsentirt.

Diese Ziffern zeigen, welche wirklichen Werthe die unproductiven Moorgründe

einschließen, wenn man dieselben zu heben verstünde, und es ist gewiß eine ernste

und würdige Aufgabe, die öffentliche Aufmerksamkeit auf diesen Gegenstand zu lenken

und zu einer rationellen Ausbeute der größeren Torflager zu ermuntern.

Der Torf wird jedenfalls der Hauptbrennstoff der Zukunft werden; nur war das bisher beobachtete

Verfahren seiner Ausbeutung geradezu barbarisch.

Die in den letzten Jahren erzielten Fortschritte auf dem Gebiete der

Torf-Industrie haben sich beinahe ausschließlich auf die Behandlung des

bereits ausgehobenen Stoffes beschränkt. Das Zutagefördern des

Torfes selbst hat keine Fortschritte gemacht, da man dasselbe noch immer

mit der Hand und Zuhülfenahme von Spaten oder ähnlicher Werkzeuge bewerkstelligt.

Dennoch hätte die Wichtigkeit der kostspieligen Handarbeit, welche dieses Verfahren

erheischt – besonders im Vergleiche zu dem sehr geringen Werthe des Productes

– schon längst die Aufmerksamkeit hierauf lenken sollen.

Diese bedeutende Lücke in der Torf-Industrie ist heute ausgefüllt durch die

Erfindung, von der ich sogleich sprechen werde.

Vor Allem habe ich die Frage zu beantworten: Wie können Torflager am rationellsten,

am billigsten und am schnellsten ausgebeutet werden?

Es gibt kein Torflager ohne sichtbares oder verstecktes fließendes Wasser, denn der

Torf bildet sich und vegetirt nur im Wasser. Aber dieses Wasser, von so großer

Wichtigkeit für die Bildung des Torfes, ist gleichzeitig ein großes Hinderniß seiner

Ausbeutung, und wo man konnte, begann man daher (oft mit großen Kosten) sich

desselben durch Canäle u. dgl. zu entledigen, ehe man zur Ausbeute schritt, welche

dann in der bisher bekannten primitiven Weise durchgeführt wurde.

Der nach dieser Methode gewonnene Brennstoff ist leicht, bröckelig, verbrennt sehr

schnell und macht keine Kohle oder Gluth, außerdem ist er sehr hygroskopisch und

vergrößert oder verkleinert sein Volumen je nach der Atmosphäre, da alle Fasern, aus

denen die Pflanzen bestanden – weil nur getrocknet, nicht aber gebrochen und

zermalmt – eben so viele Röhren bilden, welche die Feuchtigkeit der Luft

anziehen oder abstoßen.

Es ist ein großer Fehler, den Torflagern das Wasser zu entziehen: der Torf vegetirt

nicht mehr und verliert seinen Kohlenstoff durch

Hinzutritt der Luft oder des Frostes.

Dieß über sogenannten gewöhnlichen oder ordinären Torf.

Später kam man zur Einsicht, man dürfe dem Torf das Wasser nicht entziehen, müsse

senkrecht und so tief als möglich ausbeuten, um die verschiedenen Lager und

Qualitäten zu erhalten, den ausgehobenen Stoff in kleinen Kähnen mit Wasser

vermischen und mit den Füßen kneten, und dann diese mehr oder weniger dichte und

durch das Kneten erweichte Masse den Werkstätten zuführen, wo sie der weiteren Manipulation des

Formens und Trocknens unterzogen wird.

Diese Methode wird in Frankreich und in Holland angewendet, und dieser erweichte und verdichtete

– condensirte – Torf ist bei weitem besser als der ordinäre.

Auf Grundlage dieses Principes schritt man weiter. Der ausgehobene Stoff wird nun mit

Dampf getriebenen Erweichungs-Apparaten zugeführt, welche ein viel

vollkommeneres und gleichförmigeres Resultat erzielen, als es durch das Kneten mit

den Füßen erreicht werden kann.

Da nun alle Fasern im Torfe zerstört, zermalmt und erweicht sind, so erhält man ein

Product welches die Härte des Marmors erlangt, durch die Trocknung sein

ursprüngliches Volumen achtfach vermindert und einen hochflammenden Brennstoff mit

lange glühender Kohle liefert, welcher überdieß nur halb so viel Raum einnimmt als

der ordinäre Torf bei gleichem Gewichte.

Dieser Torf widerlegt alle Vorwürfe, welche man bisher gegen diesen Brennstoff

geltend machte, denn er ist nicht voluminös, nicht

bröckelig, hinterläßt wenig Asche, verbrennt mit wenig Rauch und gar keinem

üblen Geruch.

So verschieden die Arten der Aushebung und der Erweichung des Torfes sind, ebenso

verschieden sind alle weiteren Manipulationen, als: Formen, Trocknen u.s.w. Diese,

welche durch Weiber oder Kinder besorgt werden können, übergehe ich.

Die beiden wichtigsten Operationen, die Aushebung und die

Erweichung des Torfes, erfordern entweder sehr

kräftige Männer oder kostspielige Apparate und sind beschwerlich und ungesund, wenn

sie nicht durch Maschinen geschehen. – Männer allein sind ungenügend und

kostspielig; wie kann man aber Maschinen festsetzen und mit ihnen Platz wechseln auf

einem so schwankenden Boden, wo Alles versinkt? In dieser Richtung wurde Alles

versucht, aber stets ohne Erfolg. Die Dampfmaschinen haben keine solide Basis, die

Riemen und Transmissionen dehnen sich aus, wodurch zwei Drittel der Kraft verloren

gehen.

Dem Grafen Eduard von Diesbach, zu Freiburg in der

Schweiz, ist es gelungen, nach jahrelangem Forschen und zahllosen kostspieligen

Versuchen, dieses wichtige Problem zu lösen. Er stellt den Satz auf: „man

gehe dem Stoffe entgegen, statt ihn an sich kommen zu lassen.“ Man

setze sich auf einem Schiffe fest, auf welchem außer der Dampfmaschine die

Aushebungs-Instrumente, die Erweicher und die Pumpen zur Hebung des

erweichten Torfes in die Reservoirs untergebracht werden.

Hier zeigte sich aber eine sehr bedeutende Schwierigkeit, an welcher viele Ingenieure

gescheitert sind.

Wie ist es anzustellen, daß ein Hebungs-Spaten, d. i. eine Art senkrechten

Erdräumers von Eisen, 21 Fuß hoch mit einem inneren leeren Raum von 18 Zoll im

Quadrat, am Vordertheil eines Schiffes befindlich, das Torflager bis auf seinen

Grund durchbohren und dann wieder aufsteigen könne, beladen mit einer Säule Torfes,

gleich seinem inneren leeren Raume, ohne daß das Schiff einem die ganze Arbeit

verhindernden Stampfen und Schlingern unterworfen wäre?

Graf Diesbach hat diese Schwierigkeit auf die

allereinfachste Weise beseitigt. Sein Schiff, aus Eisenblech, 15 Meter lang, 3 1/2

Meter breit – widersteht der doppelten Anstrengung des Erdräumers und der in

die Apparate stürzenden Torfmassen, welche da sofort dem Erweichungs- und

Vermischungs-Processe zugeführt werden.

Es mußte vor Allem ein Mittel gefunden werden, um dem Stampfen und Schwanken, welchem

die Torfausbeutungsschiffe während ihrer Action unterworfen sind, zu begegnen, indem

man den Schiffen die nöthige Stabilität während der Bewegung des Erdräumers gab,

ohne ihnen jedoch die Beweglichkeit zum Vorrücken oder Wechseln des Platzes –

nach Maaßgabe der Arbeit – zu benehmen.

Um diesen Zweck zu erreichen, machte er das Schiff sozusagen solidarisch mit dem

festen Boden des Torfmoores während der Arbeit des Erdräumers, indem er ihm einen

Stützpunkt auf der Oberfläche gab.

Die Skizze Fig.

19 zeigt die Ansicht des Längenschnittes eines Torfausbeutungsschiffes,

versehen mit den Vorrichtungen, um Stützpunkt auf der festen Oberfläche des

Torfmoores nehmen zu können und ihm so die nöthige Stabilität zu geben, damit der

Erdräumer regelmäßig vermittelst einer Dampfmaschine functioniren könne. Diese auf

dem Schiffe untergebrachte Dampfmaschine treibt gleichzeitig ein Ganzes von

Torf-Manipulationsmaschinen, als: Erweichen, Mischen u. dgl., welchen man

nöthigenfalls noch Formen, Trocknen u.a. beigeben könnte.

Das Schiff, welches jede beliebige Form oder Dimension haben kann, ist vorn auf

beiden seiner Längenseiten mit einer Langschwelle B

versehen; durch das Ende, welches dieselben an die im Schiffe befestigten Pfeiler

bindet, können beide Langschwellen sich frei um den Zapfen drehen und mittelst einer

Schraube gehoben und niedergelassen werden, während am äußeren Ende beide

Langschwellen durch eine bewegliche Walze W unter sich

verbunden sind. Diese Walze kann auf die feste Oberfläche des Torfmoores

niedergelassen werden, wenn das Schiff – wie es die Zeichnung darstellt

– an den Rand des Moores gestellt ist. Beide Langschwellen dienen

gleichzeitig als Geleise, auf welchem ein Gestell vermittelst Rollen vorrücken oder

zurückgehen kann. Die Pfeiler dieses Gestelles dienen als Rahmen dem Hebungsspaten

A, welcher senkrecht functionirt, und dessen

niedergehende und aufsteigende Bewegung durch die auf dem Schiffe befindliche

Dampfmaschine bestimmt wird. Derselbe ist an seinem unteren Ende mit zwei Ventilen

versehen, welche sich beim Niedergehen öffnen, beim Aufsteigen aber schließen und

die ganze abgeschnittene und emporzuhebende Masse tragen. Die Functionirung des

Erdräumers ist derart eingerichtet, daß er bei seiner aufsteigenden Bewegung jenen

Stoff, welchen er bei seiner niedergehenden Bewegung von dem Grunde des Torfmoores

abgetrennt hat, in einen Trichter D ausschüttet. Dieser

Trichter D läßt den Torf in einen Erweicher E rinnen, welcher ihn dem Mischer F zuführt, von wo er mittelst einer Pumpe G in

das Reservoir H geleitet wird. Von hier aus gelangt dann

die Torfmasse auf den Platz, wo sie geformt und getrocknet wird, eine Manipulation

welche durch Weibel oder Kinder besorgt werden kann.

Zum Betriebe eines solchen Torfausbeutungs-Schiffes genügen 3 – im

Nothfalle auch nur 2 – Mann und zwei Weiber oder Kinder. Man kann damit in

100 Tagen 5000 Tonnen (1 Tonne = 2000 Pfd.) verkäuflichen Torfes herstellen.

Unter einer leichten Decke von Heu, Stroh, besonders aber von Rohr oder Schilf,

überwintert dieser Torf im Freien und gewinnt an Qualität in dem Maaße, daß –

der Verkohlung unterzogen – die Stücke ganz bleiben.

In Schupfen aufbewahrt, jedoch nicht mit Stroh oder Rohr bedeckt, verliert der Torf

seinen Kohlenstoff. Die bisher gebräuchlichen kostspieligen Schupfen sind daher nur

für in Städten befindliche Verkaufs-Depots nöthig, nicht aber auf dem

Torfgrund selbst, wo die großen Vorräthe lagern.

Wenn der Torf zum Trocknen ausgebreitet liegt, schadet ihm der Regen nicht, er

vermehrt im Gegentheil seine Dichtigkeit; die Sonne und der Frost sind seine größten

Feinde, während der Wind der beste Freund des Torfes ist.

Der condensirte Torf ist ein ganz besonders gashaltiger Brennstoff, eignet sich

vorzüglich zur Kesselheizung und kann die Concurrenz mit der Steinkohle ganz gut

aufnehmen, obgleich seine Heizkraft geringer und die Zeit der Ausbeutung eine

beschränkte ist. Dieser Torf kostet nur halb so viel als die Steinkohle, ist höchst

pyrophor, verursacht beinahe gar keinen Rauch, erzeugt keinen Hammerschlag, klebt

nicht an und beschädigt weder die Roste noch die Feuerungen, seine lange Flamme

erzeugt viel schneller

Dampf als die Steinkohle. Dieß bestätigt ein Bericht des Admirals du Guydon, datirt von Brest, nach angestellten Versuchen mit

Torf auf französischen Fregatten, wornach es wünschenswerth sey, diesen Brennstoff

stets an Bord zu haben, für Fälle der Flucht oder der Verfolgung.

Die verschiedenen auf Locomotiven gemachten Erfahrungen haben bewiesen, daß der

condensirte Torf die werthvolle Eigenschaft besitze, – je nach Wunsch

– mit ungeheurer Raschheit brennen zu können, wodurch man viel schneller

Dampf erhielt als mit der gewöhnlichen Kohle, und daß es viel leichter war, einen

gleichen und constanten Druck des Dampfes zu erhalten. Man erhält in 45 Minuten eine

Dampfspannung von 90 Pfund; es ist demnach überflüssig, früher als 3/4 Stunden vor

Abgang der Züge Feuer zu machen.

Es ist nicht nöthig, das Torffeuer aufzurütteln, wie das gewöhnliche Kohlenfeuer. Die

rüttelnde Bewegung der Locomotive genügt, um die Asche in den Aschenbehälter fallen

zu lassen.

Auf Dampfschiffen oder bei feststehenden Maschinen genügt ein Ruck mit der Schaufel,

um diesen Zweck zu erreichen.

Seine sehr hygroskopische Asche ist endlich ein werthvoller Dünger für Agricultur und

Gartenbau wegen ihres Ammoniakgehaltes und ihrer Eigenschaft, die Feuchtigkeit an

den Wurzeln zu erhalten.

Verkohlt man diesen Torf, so erhält man eine Kohle welche besser als die Holzkohle,

und – weil schwefelfrei – ganz besonders geeignet ist für die

Eisenindustrie, vor Allem bei denjenigen Methoden, bei welchen das Eisen in directe

Berührung mit dem Brennmaterial zu kommen hat. Diese Torfkohle ersetzt im häuslichen

Gebrauche und in der kleinen Industrie die Holzkohle, brennt von selbst ohne

Blasebalg und verbreitet gar keinen Geruch.

Dem Holze gegenüber, dessen Heizkraft der Torf gleichkommt, hat dieser den Vorzug,

daß die Verkleinerungskosten wegfallen und das Holz geschont und zu edleren Zwecken

verwendet werden kann.

Bekanntlich taugt der Torf aber nicht bloß im natürlichen und verkohlten Zustande zum

Verbrennen, er liefert auch, der trockenen Destillation unterworfen, eine Reihe

werthvoller Producte, wie: das hellleuchtende Photogen, das Gas- oder

Schmieröl, das Paraffin, überdieß Asphalt, Kreosot und andere Nebenproducte, und

kann selbst zur Darstellung von Leuchtgas mittelbar verwendet werden.

Die Ausbeutung der Torflager verursacht nicht die Kosten der oft vergeblichen

Nachforschungen und der Zutageförderung der fossilen Kohle.

Man sieht das Torflager, man kann es sondiren, seine Mächtigkeit erkennen, seinen

kubischen Inhalt, sowie dessen Erträgniß genau berechnen.

Als Durchschnittsziffer zu Berechnungen kann dienen, daß – je nach dem Alter

und der Qualität des Torflagers – 6, 8 und selbst 12 Kubikmeter erforderlich

sind, um eine Tonne trockenen, verkäuflichen Productes herzustellen. Zwei bis drei

Tonnen condensirten Torfes – wieder je nach Qualität – geben eine

Tonne Torfkohle.

Die Berechnung ist demnach ganz einfach: Ein Wiener Joch = 1600 Quadratklafter oder

rund 6400 Quadratmeter, multiplicirt mit der durchschnittlichen Tiefe von 5 Meter =

32000 Kubikmeter, 1 Tonne = 8 Kubikmeter, daher gibt 1 Wr. Joch 4000 Tonnen.

Als Verkaufspreis nur 30 kr. per Centner angenommen, d.

i. 6 Gulden per Tonne, liefert ein Wr. Joch um 24000 fl.

Torf.

In Bern, in der Schweiz, wird die Tonne condensirten Torfes mit 33 Francs bezahlt;

also mehr als das Doppelte meiner Annahme.

Eine Tonne Torfkohle wurde vor Ausbruch des Krieges in Paris mit 140 Francs

bezahlt.

Die besprochene Erfindung ist in mehreren Ländern patentirt und gedenkt Graf Diesbach die Torfausbeutung in diesem Sinne sowohl selbst

weiter zu betreiben, als auch Licenzen hierzu den betreffenden Interessenten zu

überlassen. Als dessen Bevollmächtigter bin ich jederzeit bereit, auf Verlangen

nähere Auskunft zu ertheilen.

Tafeln