| Titel: | Hamon's Fabrication innen verzinnter Bleiröhren. |

| Fundstelle: | Band 203, Jahrgang 1872, Nr. CIX., S. 432 |

| Download: | XML |

CIX.

Hamon's Fabrication

innen verzinnter Bleiröhren.

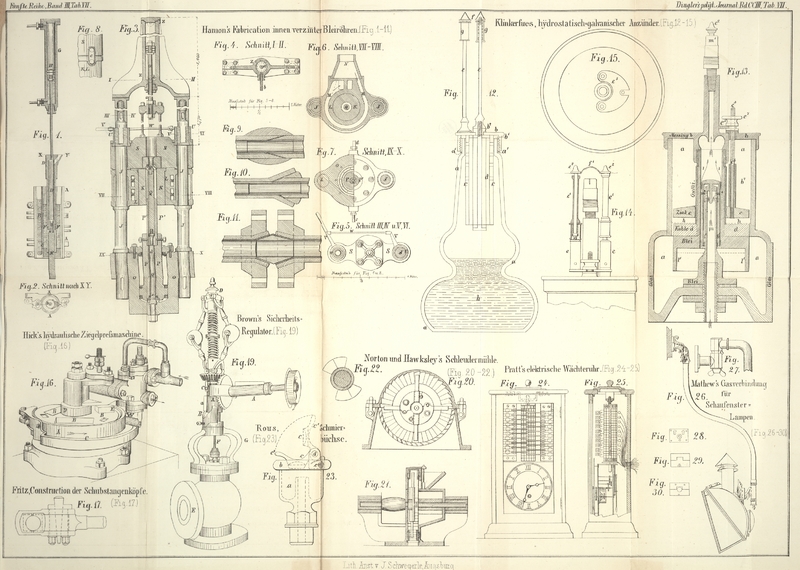

Mit Abbildungen auf Tab.

VII.

Hamon's Fabrication innen verzinnter Bleiröhren.

Da die innen verzinnten Bleiröhren für Wasserleitungen etc. in den letzten Jahren von

großer Bedeutung geworden sind, so gewährt es einiges Interesse, die Herstellungsart

derselben und zwar nach einem von Tresca im Bulletin de la Société d'Encouragement,

August 1871, S. 193 gelieferten Berichte näher vorzuführen.

Das von dem Fabrikanten Hamon in Paris gewählte Verfahren

zur Erzeugung solcher Röhren besteht darin, daß zunächst ein dickwandiger

Hohlcylinder aus Blei und Zinn gegossen und dieser hierauf mittelst einer hydraulischen Presse unter

Zuhülfenahme passender Preßformen auf die gewünschte Weite und Wandstärke gedrückt

wird. Um diese innen mit Zinn bekleideten Bleiröhren sofort erkenntlich zu machen,

erhalten dieselben auf der Oberfläche vier fortlaufende schwache Rippen.

1. Herstellung der Gußrohre.

Hierzu dient die in Figur 1 und 2 in 0,06 natürlicher

Größe dargestellte Gußvorrichtung.

Der zweitheilige Gußkasten A ist mittelst mehrerer

Schrauben vertical an eine Eisenplatte befestigt. Die beiden Kastentheile sind

scharnierartig verbunden und werden beim Gießen durch Bolzen zusammengehalten.

Mitten durch die Form geht die Kernspindel D

beziehentlich E, je nachdem Blei oder Zinn eingegossen

wird. Beide Kernspindeln liegen in einer Achse und hängen an dem Kolben H des oberhalb angebrachten hydraulischen Preßcylinders

G, welcher mit einem Accumulator in Verbindung

steht.

Der Eingußcanal B für das Blei läuft in der Gußkastenwand

A herab bis nahe zum Boden und führt das

geschmolzene Blei durch die Oeffnung C in den

ringförmigen Raum zwischen der Kastenwandung und der Kernspindel D. Letztere nimmt in diesem Falle die niederste Stellung

ein, d.h. sie erstreckt sich in der Form von oben bis unten, während die schwächere

Kernspindel E außerhalb des Gußraumes sich befindet.

Die Kernspindel D ist hohl, E

aber massiv mit Ausnahme des kurzen Stückes welches in die hohle Spindel D eingeschraubt, unterhalb dieser Verbindungsstelle mit

einigen Oeffnungen versehen ist. Es wird nämlich das geschmolzene Zinn durch den

hohlen Kern D zugeführt, nachdem der Bleicylinder

erstarrt ist und durch die hydraulische Presse die schwächere Kernspindel E an Stelle von D successive

gerückt wird.

Um jedoch eine innige Verbindung des Zinnrohres mit dem Bleicylinder in allen Fällen

zu sichern, ist an der Verbindungsstelle beider Kernspindeln, oberhalb der schon

erwähnten Austrittsöffnungen für das Zinn, eine ringförmige Schabklinge F eingesteckt, welche beim Aufgang des Kolbens H die etwa gebildete Bleioxydschicht knapp vor dem

Anschlagen des eingegossenen Zinnes wegnimmt und hiermit eine Legirung der beiden

Metalle an der Berührungsfläche ermöglicht.

Die Stellung der Gußvorrichtung in Fig. 1 ist so angezeigt,

als ob der Zinneinguß schon zur Hälfte vorgeschritten wäre.

Die dergestalt erhaltenen Gußrohre haben in der Regel 40 Centimeter Höhe und 20

Centimeter äußeren Durchmesser.

2. Pressen oder Drücken der

Gußrohre.

Die gegossenen Rohre gelangen nun in den durch die Figuren 3 bis 8 im verticalen

Durchschnitt und verschiedenen Querschnitten und Details gezeichneten Apparat, um in

demselben durch Pressen auf die gewünschten Dimensionen gebracht zu werden.

In die Preßform K aus Stahl wird das Gußrohr eingesteckt.

Der Kern oder Dorn Q geht durch den Preßkolben P, P' und wasserdicht durch den Boden des Preßcylinders

O hindurch, wie dieß ohne Weiteres aus der Zeichnung

erkenntlich ist. Der obere Theil des Dornes Q steckt in

der Höhlung des eingebrachten Gußrohres und reicht entsprechend verjüngt in den

Preßring T, welcher in den beweglichen, während dem

Drücken der Röhre aber festgestellten Querstück S

eingelegt ist. Um die Eingangs erwähnten, zur bequemen Unterscheidung der verzinnten

von den gewöhnlichen Bleiröhren dienenden schwachen Leisten auf der äußeren Rohrwand

hervorzubringen, erhält der Preßring die entsprechenden Einkerbungen.

Zur Herstellung verschieden weiter und starker Röhren läßt sich sowohl der Preßring

T als auch der oben verjüngte, eingeschraubte Ansatz

R des Dornes Q

austauschen.

Um das Pressen der Röhren zu erleichtern, wird die Form K

auf eine passende Temperatur erwärmt (etwa bis 120° C., jedenfalls unter den

Schmelzpunkt des Zinnes). Zu diesem Behufe gehen die aus einem nebenstehenden Ofen

abziehenden, heißen Verbrennungsgase durch die Leitung N

(Fig. 6)

in der Pfeilrichtung durch die Züge M des Gußstückes L, welches die Preßform K

umgibt.

Den Arbeitsgang betreffend, ist die Maschine in Figur 3 in jener Stellung

abgebildet, bei welcher gerade das Pressen einer Röhre beginnt, vorausgesetzt daß

die Form K mit einem gegossenen Rohr beschickt wurde.

Man läßt nun das Druckwasser vom Accumulator durch das Röhrchen c (Fig. 7) unter den Kolben

P, P' treten, welcher beim allmählichen

Aufwärtssteigen das Material in der Form K zwischen dem

Kopf des Dornes R und dem Preßring T hindurchpreßt. Das erzeugte Rohr wird in der oberen

Etage mit Hülfe einer Holztrommel aufgewickelt.

Wenn der Preßkolben eine gewisse Höhe erreicht hat, bis etwas unter den Preßring

angelangt ist, steuert jener die Ventile selbst um, in Folge dessen nun das

Druckwasser durch das Röhrchen d in den oberen

Cylindertheil geführt wird und auf die ringförmige Kolbenfläche wirkt, indessen

unten das Wasser abläuft. Der Preßkolben P, P' kehrt in

die Anfangsstellung zurück.

Um ein frisches Gußrohr in die Preßform einzuführen, muß das Querstück S losgeschraubt und mittelst der kleinen, oben

aufgestellten hydraulischen Presse Z in die Höhe geführt

werden. Dieselbe steht durch das Röhrchen b mit dem

Accumulator in Verbindung. Die Kolbenstange a ist in

passender Weise mit dem Querstück S verbunden.

Das Fest- und Losschrauben des Querstückes S

erfolgt einfach durch Bewegung des mit einem Griffe versehenen Hebels V (Fig. 3 und 5). Durch die Hebel V, welche durch die Verbindungsstange W gekuppelt sind, werden die Muttern U abwechselnd um 60 Grad vor- oder zurückgedreht

und hierbei die Schraubengänge in oder außer Eingriff gebracht, indem die Gewinde

nicht ringsum laufen, sondern an drei Stellen beseitigt sind.

Ist die Beschickung der Form K vollendet, so läßt man das

Querstück S wieder herab, spannt dasselbe ein und setzt

die Arbeit wie früher fort.

Aus der Zeichnung Figur 3 ist zu entnehmen, daß der obere Theil P' des Preßkolbens P, P' den Dorn Q nicht vollkommen umschließt. Mit Vorbedacht ist etwas

Spielraum gelassen, damit das Material in der Form K

einen Ausweg finde, wenn aus irgend welcher Veranlassung bei dem Austritt durch den

Preßring eine Stockung eintreten sollte. In dem ringförmigen Raum zwischen dem

Kolben P' und Dorn Q sammelt

sich das nach abwärts gedrungene Material an, welches gelegentlich weggeschafft

wird. Durch diese Anordnung wird einem sonst eintretenden Bruch in der Maschine

vorgebeugt.

Soll der Kolben P, P' ausgewechselt oder behufs Reparatur

herausgenommen werden, so stellt sich die Nothwendigkeit ein, mit dem Querstück S auch die Preßform K, L in

die Höhe zu bringen. Zu diesem Zweck verbindet man beide Theile durch Ringe e, wie dieß in Fig. 8 angedeutet ist, und

zieht durch Ingangsetzung der Presse Z (natürlich nach

vorausgegangener Lösung der Schraubenmuttern U)

dieselben aus dem Wege.

Das von Hamon auf die beschriebene Fabrication innen

verzinnter Bleiröhren in Frankreich genommene Patent datirt vom Jahre 1867. Das

Etablissement desselben, ursprünglich in Nantes, befindet sich jetzt in Paris (boulevard de Courcelles, 76). Die Pariser

Wasserversorgungsgesellschaft (Firma Monduit und Bechet) hat im Jahre 1869 gegen 100,000 Kilogramme

solcher Röhre verbraucht; im Ganzen wurden in diesem Jahr etwa 300,000 Kilogrm.

abgesetzt. Diese Ziffern deuten hinlänglich auf die Wichtigkeit hin, welche diesem

Industriezweig beizumessen ist.

Der Preis der verzinnten Bleiröhren stellt sich um ein Geringes höher als jener für

gewöhnliche Bleiröhren derselben Stärke und Weite.

Die absolute Festigkeit des Zinnes ist wohl größer als jene des Bleies; doch gibt die

nur 1/2 Millimeter dicke Zinnbekleidung bei etwas stärkeren Bleiröhren keinen

wesentlichen Ausschlag.

In dieser Richtung sind die von Tresca im Conservatoire des arts et métiers angestellten

vergleichenden Festigkeitsversuche von solchem Werthe, daß Referent es nicht

verabsäumt, die Resultate derselben hier anzufügen.

3. Festigkeitsversuche mit Bleiröhren,

Zinnröhren und innen verzinnten Bleiröhren.

Die zur Untersuchung gewählten, im Handel gangbaren Röhren – durchaus von 30

Millimeter innerer Weite – wurden auf je einen Meter Länge zugeschnitten, an

der einen Seite fest verschlossen und an der anderen mit einer hydraulischen Presse

in Verbindung gesetzt, an welcher ein Manometer den im Augenblicke des Reißens

ausgeübten Druck anzeigte.

Um die beiden letzten in nachstehenden Tabellen enthaltenen Spalten sofort zu

verstehen, sey vorausgeschickt daß R die absolute

Festigkeit pro Quadratmillimeter, e die Rohrwanddicke in Millimeter und n den

beobachteten Atmosphärendruck im Momente des Reißens bezeichnen. Ist d die innere Weite des Rohres in Millimeter, so findet

die bekannte Relation statt:

2 Re = 0,01033 nd

Hieraus ergibt sich, für d den Werth 30 eingesetzt:

n/2e =

R/0,31 oder auch

R = 0,31 n/2e.

a. Versuchsreihe für Bleiröhren.

Textabbildung Bd. 203, S. 436

Versuchsnummer; Wandstärke in

Millimeter; Rohrgewicht pro laufenden Meter in Kilogrm.

Textabbildung Bd. 203, S. 437

Versuchsnummer; Wandstärke in

Millimeter; Rohrgewicht pro laufenden Meter in Kilogrm.

Die Werthe n/2e schwanken

zwischen 4,71 und 5,42; im Mittel ist hierfür 4,98 zu nehmen. Diesem

Durchschnittswerth entspricht

R = 0,31 × 4,98 d.h. 1,54 Kilogrm.Bei den Angaben des 12,13. und 24,25. Versuches stimmen (wahrscheinlich

wegen eines im Original eingeschlichenen Druckfehlers) die drei

abgelesenen Atmosphären (n) nicht mit den

nebenstehenden Mittelwerthen.

b. Versuchsreihe für Zinnrühren.

Textabbildung Bd. 203, S. 437

Versuchsnummer Wandstärke in

Millimeter; Rohrgewicht pro laufenden Meter in Kilogrm.

Hier variirt der Werth n/2e innerhalb weiter Grenzen: 5,32 und 10,24, nahezu dem Doppelten.

Abgesehen von kleineren Unregelmäßigkeiten läßt sich sagen, daß dieser Quotient,

demnach auch die absolute Festigkeit R, mit der

zunehmenden Rohrwandstärke abnimmt. Man hat daher bei Benutzung der vorhin

aufgestellten theoretischen Formel einen mit der wachsenden Rohrdicke

abnehmenden Coefficienten R einzusetzen.

Selbstverständlich sind die Zinnröhren auf dieselbe Weise fabricirt worden, wie

die probirten Bleiröhren.

c. Versuchsreihe für innen verzinnte Bleiröhren.

Textabbildung Bd. 203, S. 438

Versuchsnummer; Wandstärke in

Millimeter, Rohrgewicht pro laufenden Meter in Kilogrm.

Der Festigkeitscoefficient R ist bei den 2,5

Millimeter dicken Röhren (davon 0,5 Millim. Zinnstärke) auf 2,34 gestiegen

gegenüber 1,56 Kilogramme für gewöhnliche Bleiröhren von ebenfalls 2,5

Millimeter Fleischstärke. Hingegen zeigt die Zinnbekleidung bei 4,5 Millim.

dicken Röhren keinen Einfluß auf die Festigkeit, wie dieß schon aus dem Grund

einleuchtend ist, daß das Zinn nur 1/9 der ganzen Rohrdicke beträgt.

4. Verbindung von verzinnten

Bleiröhren.

Die Verbindung verzinnter Bleiröhren durch Zusammenlöthen bietet einige

Schwierigkeiten dar, indem hierbei allzu leicht im Inneren des Rohres kugelförmige

Ansätze sich bilden, möglicherweise auch die Zinndecke durchbrochen werden kann.

Die englische Zeitschrift Engineering, Februar 1872, S.

114 bringt das von Hamon für diese Fälle empfohlene

erprobte Verfahren, welches schließlich noch angeführt werden mag.

Hamon bringt an der Verbindungsstelle zweier Röhren ein

kurzes, dünnes Zinnröhrchen an, welches genau einpaßt. Das Zusammenlöthen erfolgt

sodann entweder wie in Figur 9 oder 10 angedeutet

ist.

Die gewöhnliche Flantschenverbindung läßt sich nach Art der Fig. 11 ausführen. Die

zusammenstoßenden Rohrenden werden kegelförmig aufgetrieben und sodann auf einen

doppelt-conischen Zinnring aufgeschoben. Die eigentliche Verbindung geschieht

hernach mittelst Schraubenbolzen, welche die aufgesetzten Flantschenringe

zusammenziehen.

J. Z.

Tafeln