| Titel: | Combinirte Appreturmaschine von Carl A. Specker in Wien, zum Krappen, Färben, Spülen, Dämpfen und Trocknen der Gewebe; mitgetheilt von Ingenieur Gustav Meißner. |

| Autor: | Gustav Meißner |

| Fundstelle: | Band 204, Jahrgang 1872, Nr. IX., S. 21 |

| Download: | XML |

IX.

Combinirte Appreturmaschine von Carl A. Specker in Wien, zum Krappen, Färben, Spülen, Dämpfen und

Trocknen der Gewebe; mitgetheilt von Ingenieur Gustav Meißner.

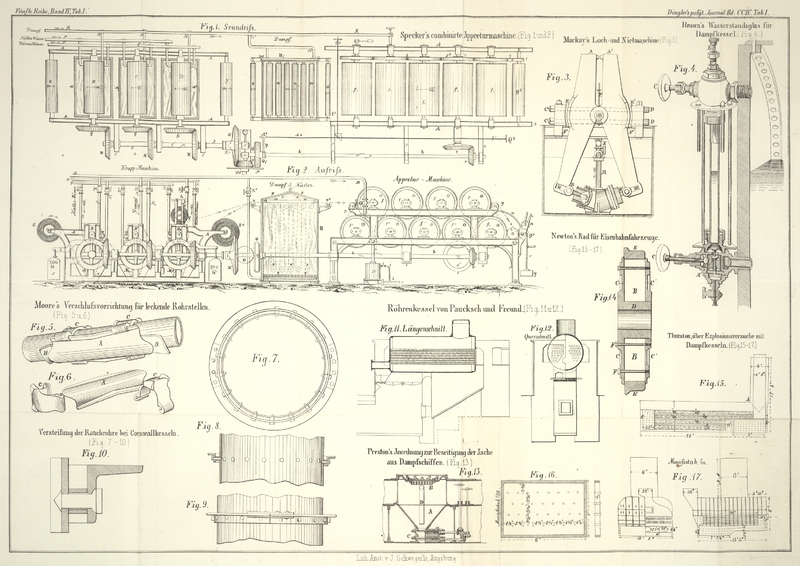

Mit Abbildungen auf Tab.

I.

Specker's combinirte Appreturmaschine zum Krappen, Färben, Spülen

und Trocknen der Gewebe.

Die vollständige Appretur der wollenen und halbwollenen glatten Gewebe umfaßt eine

Reihe von Manipulationen, welche bis jetzt mit Hülfe einer Anzahl für jede einzelne

Manipulation besonders eingerichteter Maschinen ausgeführt wurden.

Die erwähnten Gewebe werden nämlich erst gekreppt, dann gefärbt, gedämpft und

getrocknet, und für jeden dieser Processe mußte eine besondere Maschine vorhanden

seyn, und die Gewebe mußten von einer Maschine auf die andere übertragen werden, was

um so mehr mit Zeitversäumniß verbunden war, als jede dieser einzelnen Maschinen

(welche überdieß öfter in verschiedenen Localen aufgestellt wurden) meistens einen

bis zwei Arbeiter zur Bedienung erforderte.

Die Maschinenfabrik von Carl A. Specker in Wien hat

deßhalb in Nachahmung

einer hervorragenden englischen Firma, welche Vorzügliches auf dem Gebiete des

Appreturmaschinenbaues leistet, eine Maschine construirt, welche die früher einzeln

ausgeführten Manipulationen bei der Appretur halbwollener und wollener Waaren in einem Zuge verrichtet, wodurch außerordentlich viel an

Arbeitskraft, Raum und Material gespart wird.

Diese Maschine ist in Figur 1 und 2 im Grundriß und Aufriß

dargestellt, mit Weglassung der zu ihrem Betriebe dienenden Dampfmaschine.

Die zu appretirende Waare gelangt vom Webstuhl weg auf eine mit E bezeichnete Welle, auf welcher sie lose in die am

vorderen Ende der Maschine angebrachten Lager A

eingelegt wird.

Diese Welle kann mit Hülfe einer Bremsscheibe und eines hölzernen Bremsklotzes mit

Hebel und angehängtem Gewichte nach Erforderniß gebremst werden, so daß die Waare

mit gehöriger Spannung durch die Maschine geht.

Die erste Operation, welche das Gewebe durchzumachen hat, ist eine Befreiung

desselben von allen fetten Theilen, welche der Wolle beim Spinnen und Weben zugefügt

werden müssen, um sie leichter verarbeiten zu können.

Dieses Entfetten wird allgemein mit dem Namen Kreppen oder Krappen

bezeichnet und der Apparat an unserer vorliegenden Maschine, welche dieses Entfetten

bewirkt, heißt die Krappmaschine.

Die Waare gelangt bei derselben von der Walze E in einen

gußeisernen, mit heißer Sodalauge gefüllten Kasten M und

über eine im letzteren angebrachte Leitwalze n zwischen

ein über dem Kasten angebrachtes starkes gußeisernes Quetschwalzenpaar B, und nachdem sie von rechts nach links zwischen den

Walzen durchgegangen ist, wobei der größte Theil der ihr anhängenden Sodalauge

ausgepreßt wurde, passirt sie um die obere Quetschwalze herum in einen zweiten mit

Farbflotte gefüllten Kasten M₁, geht zwischen

einem zweiten Quetschwalzenpaare B₁ hindurch,

gelangt in einen dritten mit siedendem Wasser gefüllten Kasten M₂, und nachdem sie schließlich durch ein drittes

Quetschwalzenpaar B₂ ausgepreßt worden ist, läuft

sie über eine Leitwelle v in den hölzernen Kasten U, wo sie gedämpft wird.

Das Dämpfen der Waare hat einen doppelten Zweck, indem es einerseits die

niedergequetschten Haare der Waare ausrichtet und derselben dadurch Glanz verleiht,

und andererseits die dem heißen Wasserdampfe ausgesetzten Gewebe beim späteren

Naßwerden im Regen nicht mehr so stark eingehen. Dieser Proceß des Dämpfens wird mit dem Namen Mobsiren,

Decatiren, Finischiren bezeichnet.

Der Dämpfkasten besteht aus einem hölzernen Kasten U,

welcher ringsum geschlossen und mit einer Anzahl Leitwalzen w und x versehen ist, über welche sich die

Waare in der aus der Zeichnung ersichtlichen Weise bewegt.

Unter den Leitwalzen x ist eine Querwand y angebracht, welche mit vielen Löchern versehen und mit

einem Filztuche belegt ist.

Aus dem unteren Theile des Kastens, in welchen der Dampf durch ein Kupferrohr z geführt wird, gelangt derselbe durch die Löcher und

die Filzdecke an das über die Walzen x laufende

Gewebe.

Der Kasten II ist mit hölzerner Decke p versehen, welche

leicht abgehoben werden kann, um die Waare zwischen den Leitwalzen durchzuziehen.

Natürlich schließt der Deckel p an der Ein- und

Austrittsstelle des Gewebes nicht fest an den Kasten an, sondern läßt eine Spalte

für das Gewebe frei.

Damit das in der Decke sich ansammelnde Condensationswasser nicht auf die Waare

tropfen kann, ist innerhalb des Deckels p eine demselben

parallele Decke o aus Zinkblech angebracht, in welcher

sich der Dampf leichter niederschlägt und sodann in die seitlichen Holzrinnen

abfließt.

Wie aus dem Grundrisse der Zeichnung ersichtlich ist, kann die hintere Wand u₁ des Dämpfkastens um Scharniere aufgeklappt

werden, um das Durchziehen des Gewebes am Anfange der Arbeit zu erleichtern.

Ueber eine Leitwalze v₂ gelangt die gedämpfte und

nasse Waare nun zu einem Trockenapparate, welcher aus neun übereinanderliegenden mit

Dampf geheizten Kupfertrommeln f, f₂ besteht, um

welche sich das Gewebe in der aus der Zeichnung ersichtlichen Weise bewegt, um

schließlich über eine Leitwalze g zu einer Glättwalze

g₂ zu gelangen und sich auf der auf letzterer

liegenden Welle n aufzuwickeln.

Die Glättwalze g₂ hat eine durch Räder

hervorgebrachte voreilende Bewegung, reibt sich deßhalb auf dem Gewebe und ertheilt,

da sie stark mit Dampf geheizt ist, demselben einen bemerkenswerthen dauernden

Glanz.

Die Aufwindwalze n liegt auf der Walze g₂ auf, wird durch die an ihre Zapfen gehängten

Gewichte q fest auf dieselbe gepreßt und hebt sich in

ihren gabelförmigen Lagern in dem Maaße als das Gewebe sich auf ihr aufwickelt.

Die ganze Maschine wird von einer 4pferdigen zweicylindrigen Dampfmaschine in Betrieb

gesetzt, welche an der Welle P₂ angreift.

Der Antrieb auf die Krappmaschine geschieht von der Welle P₂ aus durch die conischen Räder K und O, die Welle J und die conischen Räder G und H.

Der Betrieb der Trockenmaschine geschieht mittelst einer glatt abgedrehten

Planscheibe P und dem auf der Vorgelegewelle b sitzenden Papier-Würtel Q. Das Lager N₁ wird sammt der Welle

b und dem Würtel Q durch

einen Winkelhebel und das angehängte Gewicht fest gegen die Planscheibe gepreßt.

Wenn das Gewebe beim Uebergang von der Krappvorrichtung zur Trockenmaschine nicht

reißen, sondern genau dieselbe Spannung beibehalten kann, muß die Geschwindigkeit

der Trockenmaschine während dem Gange verstellbar und so regulirt seyn, daß sie

immer etwas vorzueilen strebt.

Dieß wird dadurch erreicht, daß der Würtel Q auf der

Planscheibe durch Drehen einer Schraube A₃

verschoben werden kann. Auf dieser letzteren befindet sich ein Halter A₂, welcher mit seinem Arme y in die ausgedrehte Nuth Q₁, der Würtelnabe eingreift. Beim Drehen der Schraube A₃ mittelst des Handrades Q₁ verschiebt sich der Halter A₂

auf der Schraube und zieht den Würtel mit sich, welcher so dem Centrum oder dem

Umfange der Planscheibe beliebig genähert werden kann, wodurch aber auch die

Umfangsgeschwindigkeit des Würtels und somit diejenige der Trockentrommeln f verändert wird. Der Würtel wird nun so eingestellt und

das Gewicht, welches denselben an die Planscheibe preßt, so regulirt, daß die

Trockenmaschine etwas voreilen mühte, wenn nicht in Folge der dadurch

hervorgerufenen Spannung der Waare ein theilweises Gleiten der Planscheibe auf dem

Würtel entstehen würde, wobei die Spannung des Gewebes beständig genau dieselbe

bleibt.

Von der Welle b aus wird die Bewegung durch die conischen

Räder r und s und die

Stirnräder 4 und 5 auf die Trockencylinder f

übertragen.

Die Kästen M, M₁, M₂ der Krappvorrichtung sind jeder mit Dampfzuleitung R₁, Warmwasserleitung T und Kaltwasserleitung S versehen.

Für den Fall daß das gekrappte und gefärbte Gewebe nicht gedämpft werden soll, ist

auf dem letzten Quetschwalzenpaare B₂ der

Krappmaschine eine Aufwindvorrichtung angebracht, wo das Gewebe sich auf einer Walze

g aufwickeln kann. Der rechte Arm f des Gabellagers h dieser

Welle kann in horizontale Lage heruntergeklappt werden, um die Welle g leicht und bequem herausnehmen zu können.

Ebenso kann solche Waare, welche bloß gedämpft und getrocknet werden soll, auf eine

Kaule Z₃ aufgewickelt in die Lager A eingelegt werden.

Die Geschwindigkeit der Waare in ihrem Laufe durch die Maschine beträgt 4 bis 8 Meter

per Minute, und es liefert die Maschine bei 10

Arbeitsstunden somit täglich 2400 bis 4800 Meter Waare.

Tafeln