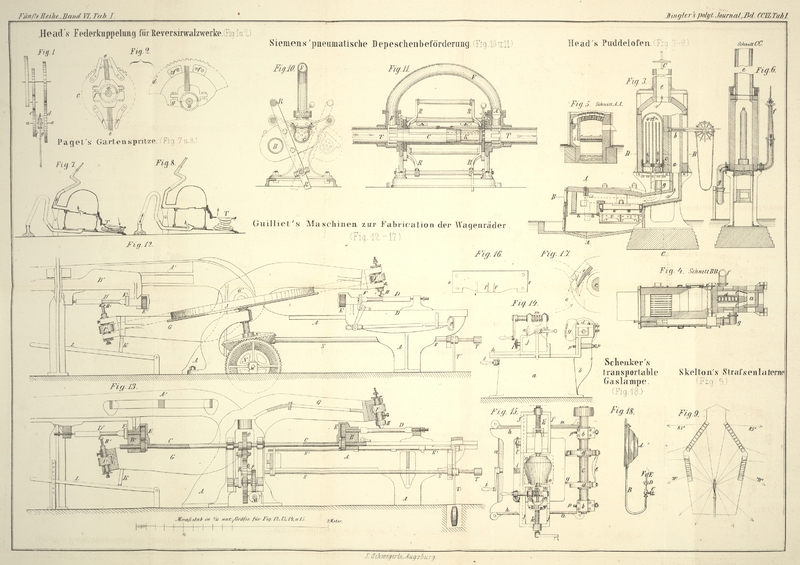

| Titel: | Ueber die von Guilliet, Mechaniker zu Auxerre, erfundenen Maschinen zur Fabrication der Wagenräder. |

| Fundstelle: | Band 206, Jahrgang 1872, Nr. II., S. 5 |

| Download: | XML |

II.

Ueber die von Guilliet, Mechaniker zu Auxerre, erfundenen

Maschinen zur Fabrication der Wagenräder.

Nach Tresca's Bericht im Bulletin de la Société

d'Encouragement, Juli 1872, S. 337.

Mit Abbildungen auf Tab.

I.

Guilliet's Maschinen zur Fabrication der

Wagenräder.

Die Maschinen von Guilliet lassen sich in drei Gruppen

theilen:

1) Drei Maschinen zur Fabrication der Speichen:

Vorbereitung der Hölzer, Façonnirung der Radspeichen, Façonnirung der

Zapfen.

2) Fünf Maschinen zur Fabrication der Felgen: Zurichtung

nach der Dicke, kreisförmiges Zurichten, Schneiden der Länge, Einzapfen der Felgen,

Abvierung der Zapfenlöcher (équarrisage des

mortaises).

3) Drei Maschinen zur Fabrication der Naben: Bohrung der

Naben, Abdrehen der Naben, Einzapfen der Naben.

Diese eilf Maschinen haben die Bestimmung, sämmtliche Handarbeit, ausgenommen die der

Montirung, entbehrlich zu machen, und jede Operation muß sich, den Bedingungen der

jedesmaligen Bestellung gemäß, innerhalb gewisser Grenzen der Dimensionen ausführen

lassen.

Mechanische Façonnirung der Speichen. – Die

erste Maschine dieser Serie, welche nur dazu dient, die in Speichen zu verwandelnden

Hölzer vierkantig zu bearbeiten, bietet nichts Eigenthümliches dar. Sie besteht aus

zwei Circularsägen, deren horizontale Achsen in einer

Linie liegen und so angeordnet sind, daß beide Sägen nach Belieben einander genähert

werden können. Das Holz ist an beiden Enden zwischen zwei Klauen eingeklemmt, und

der Schlitten welcher die letzteren trägt, wird, während die Speiche zwischen den

Sägen hindurchgeht, aus freier Hand dirigirt.

Die Maschine, welche den Speichen ihre eigentliche Form gibt, ist weit interessanter,

als alle früheren für den gleichen Zweck construirten Apparate. Das feste Gestell

nimmt 14 Speichen auf, worunter eine eiserne als Modell dient; sie sind parallel in

zwei Reihen einander gegenüber angeordnet. Jede der Speichen kann um ihre eigene

Achse in Rotation gesetzt werden und zwar durch eine Welle, welche mit zwei rechts

und links geschnittenen Schrauben ausgestattet ist. Beide Speichenreihen lassen sich

auf eine vollkommen automatische Weise gleichzeitig einander nähern oder von

einander entfernen. Der bewegliche Theil der Maschine besteht aus einem um seine

Mitte drehbaren zweiarmigen Hebel mit 8 Armen, deren jeder an seinem Ende eine Rolle

trägt. An die Achse der letzteren ist das Schneidwerkzeug befestigt, welches auf der

einen Seite der Maschine von oben, auf der anderen Seite von unten die Speiche

angreift. Eine Feder drückt den Hebel mit seinen Schneidinstrumenten beständig gegen

die 14 Speichen an. In Folge der Anordnung der Schneidinstrumente braucht der Druck

dieser Feder nicht sehr groß zu seyn, damit die Späne überall auf das Genaueste sich

ablösen. Nachdem jede Speiche auf diese Weise ihre Form erhalten hat, erfolgt an

einem ihrer Enden die Bildung des Zapfens durch zwei rotirende Schneidwerkzeuge,

welche an einer und derselben Verticalachse befestigt sind und sich nach Erforderniß

mehr oder weniger einander nähern lassen.

Mechanische Façonnirung der Felgen. – Die

erste hierzu gehörige Maschine hat den Zweck, den Holzstücken, welche die Segmente

der Felgen bilden sollen, die geeignete Dicke zu geben. Diese wird durch den

Zwischenraum zweier horizontalen Sägen bestimmt, deren Achsen in einem soliden Gestell gelagert

sind. Derjenige Theil der Maschine, welcher die Felgen aufnimmt, besteht aus einem

großen Support, der sich gleichmäßig um eine Verticalachse dreht, und dessen Arme,

zu zwei und zwei mit einander verbunden, jedes der Segmente an seine Stelle zu

befestigen gestatten. Die Segmente werden eines nach dem anderen in einem

Winkelabstande von 120° von der Stelle, an welcher die Säge ihre Wirkung

ausübt, eingesetzt und herausgenommen. Auf diese Weise vermeidet man jeden

Zeitverlust bezüglich der Function des Schneidwerkzeuges.

Das nämliche Princip ist bei der kreisförmigen Façonnirung der Segmente zu

Grunde gelegt. Man befestigt die letzteren, drei an der Zahl, auf einen um seine

Achse drehbaren Support, während zwei rotirende Schneidinstrumente gleichzeitig die

innere und äußere Fläche behobeln, wobei sie unter sich den der Dicke des

Felgenkranzes entsprechenden Abstand nicht überschreiten. Da die Bearbeitung und

Bohrung beider Enden der Segmente auf einer einzigen Maschine vor sich geht, so muß

man dieselben zweimal nach einander versetzen, eine Operation in welcher der

Arbeiter durch Blockhalter, deren Stellungen ein für allemal bestimmt sind,

unterstützt wird. Das mittelst kleiner Schraubenpressen festgehaltene Arbeitsstück

wird vor einer Säge vorübergeführt, welche die Fläche der Fuge zurechtschneidet, und

sich hierauf vor dem Bohreisen, welches das Zapfenloch bohren soll, zurückzieht.

Nachdem somit das Segment seine definitive geometrische Form erhalten hat, ist die

Bohrung der zur Aufnahme der Speichen bestimmten Zapfenlöcher eine einfache

Operation, bei welcher der Bohrer nur der Reihe nach in radialer Richtung und in

gleichen Abständen seine Arbeit zu verrichten braucht. Da diese Zapfenlöcher

länglich seyn müssen, so wird der Platte, woran das Segment befestigt ist, während

des Bohrens eine oscillirende Bewegung um eine horizontale Achse ertheilt.

Schließlich müssen noch die Winkel des Zapfenloches viereckig zugeschnitten werden.

Dieses geschieht auf einem besonderen Gestell mit Hülfe eines doppelten Lochbeitels,

dessen Schneiden sich unter der planmäßig bedingten gegenseitigen Neigung

bewegen.

Mechanische Façonnirung der Naben. – Die

erste Operation besteht in der Bohrung des Holzklotzes, aus welchem die Nabe

hergestellt werden soll. Der Klotz wird zunächst in einem Klauensupport centrirt.

Letzterer bildet einen Theil des Schlittens, welcher die Nabe führt, während sie der

Bearbeitung einer mit sehr großer Geschwindigkeit rotirenden Bohrschneide ausgesetzt

ist. Das auf diese Weise erhaltene cylindrische Loch dient bei den nachfolgenden

Operationen zugleich zur Sicherung der richtigen Lage des vorbereiteten Stückes.

Die Nabendrehbank, welche ihre Aufgabe vollständig löst,

bietet ein besonderes Interesse dar. Die rohe Nabe wird mittelst ihres Bohrloches

auf einem Dorn centrirt und aus freier Hand um ihre Achse gedreht, während das

Schneidwerkzeug, durch welches sie ihr Profil erhalten soll, um eine der ersteren

parallele Achse mit großer Geschwindigkeit rotirt. Zwei Hobel richten zugleich die

beiden ebenen Flächen der Nabe her, welche nun soweit vorbereitet ist, daß mit der

Herstellung der Zapfenlöcher vorgegangen werden kann. Die Lochmaschine ist so eingerichtet, daß sie die verschiedenen Zapfenlöcher

der Reihe nach bildet, indem sie dieselben vermöge einer an der Maschine

angebrachten Theilvorrichtung in gleichen Abständen rings um die Nabe vertheilt. Die

letztere wird an einem Schlitten befestigt, welcher die den Speichen zu ertheilende

Neigung annehmen kann, und innerhalb gewisser durch Aufhälter bestimmter Grenzen

unter einem verticalen Bohrer gleitet, der gleichfalls in seinen Bewegungen

beschränkt ist. Nach beendigter Bohrarbeit bringt eine neue Verschiebung des

Schlittens das Zapfenloch vor einen Lochbeitel, welcher demselben die viereckige

Gestalt gibt.

Nachdem wir in Vorstehendem das von Guilliet ausgedachte

und ausgeführte System, welches bezüglich der Geschwindigkeit der Arbeit und

untadelhaften Ausführung die befriedigendsten Resultate liefert, in seinen

allgemeinen Grundzügen dargestellt haben, gehen wir nun unter Hinweisung auf die

Abbildungen Fig.

12–17 zur specielleren Beschreibung derjenigen beiden Maschinen über, welche

ein hervorragendes Interesse darbieten, nämlich der Maschine zur Façonnirung

der Speichen und derjenigen zur Abdrehung der Naben.

Maschine zur Façonnirung der

Speichen.

Fig. 12

stellt diese Maschine in der Längenansicht, Fig. 13 im

Längendurchschnitte dar.

A, A' ist das Gestell. B, B'

sind Schlitten zur Aufnahme der in Radspeichen umzuwandelnden Holzstücke. Der erste

Schlitten B liegt auf einer Platte, auf welcher er

gleiten kann, während der zweite Schlitten längs des Gestelles A', aber unterhalb desselben gleichsam in hängender Lage

gleitet. Die Bewegung beider Schlitten ist eine gleichzeitige; sie können sich in

gleichem Maaße einander nähern oder von einander entfernen.

C ist eine horizontale Welle, von welcher die

Verschiebung beider Schlitten B, B' ausgeht und die zu

diesem Zwecke, wie Fig. 13 zeigt, mit entgegengesetzten Schraubengängen versehen ist. D, D' sind die durch eine vorhergehende Maschine

viereckig bearbeiteten Holzstücke, welche zu Radspeichen geformt werden sollen. Der Schlitten B' enthält 7 solcher Holzstücke, während in den

Schlitten B deren nur 6 eingespannt sind, weil derselbe

die eiserne Speiche aufnimmt, welche für die Bearbeitung der übrigen 13 als Modell

dient. Diese parallel zu einander in zwei Reihen angeordneten Holzstücke werden

durch die Getriebe E, E', deren also 7 auf jeden

Schlitten kommen, von einem System in einander greifender Zahnräder aus um ihre

eigene Achse in Rotation gesetzt. An den Achsenenden jedes Getriebes E, E' ist ein Schuh F, F'

befestigt, welcher das eine Ende des Holzes D, D'

aufnimmt, während das andere Ende desselben, wie bei einer gewöhnlichen Drehbank,

durch eine Spitze gehalten wird.

G, G' ist ein großer, um seine Mitte G' oscillirender Hebel. Derselbe trägt an seinen Enden

sieben Schneidinstrumente, welche dazu bestimmt sind, jedes der correspondirenden

Holzstücke D, D' zu bearbeiten. Der eine Arm dieses

Hebels biegt sich aufwärts über den Schlitten B, und

läßt sein Instrument H oberhalb des letzteren angreifen,

während der andere Arm sich unter den Schlitten B'

abwärts biegt und sein Instrument H' von unten angreifen

läßt. Die Instrumente selbst werden mittelst kleiner, auf ihre Achsen festgekeilter

Rollen I, I' durch einen über zwei große Rollen J mit schräger Achse geschlagenen Laufriemen in Rotation

gesetzt. Eine gegen den unteren Arm des Hebels G, G'

drückende Feder strebt diesen beständig zu heben, um die Schneidinstrumente

fortwährend im Angriff zu erhalten. Zur Regulirung dieses Federdruckes dient der

Hebel L. Wenn die Speichen ihre Façon erhalten

haben und abgenommen werden sollen, so genügt es, diesen Hebel zu senken, worauf der

große Hebel G, G', da er nun vom Druck der Feder befreit

ist, unter dem Gewichte seines unteren Armes, der etwas schwerer ist als der andere,

sich nach dieser Seite neigt, so daß die Instrumente von den fertigen Speichen sich

entfernen, um diese durch neu zu bearbeitende Holzstücke ersetzen zu lassen.

Unter dem Hebel G, G' ist die Hauptwelle M senkrecht zur Richtung des Gestelles A, A' angeordnet; sie wird mittelst eines

Transmissionsriemens und einer auf sie festgekeilten Rolle von einer Dampfmaschine

aus in Bewegung gesetzt. Die an beiden Enden der Welle M

angeordneten Winkelräder N, N' theilen diese Bewegung

den beiden großen Rollen J, also auch den

Schneidinstrumenten H, H' mit. In der Mitte der Welle

C (Fig. 13) mit den

rechts- und linksgewundenen Schraubengängen ist ein Zahnrad O befestigt. Dieses empfängt seine Bewegung von der

Hauptwelle M durch Vermittelung von Zwischenorganen, die

ihm eine Drehung nach der einen oder der anderen Richtung, zugleich aber auch den Schlitten B, B' jene vor- und rückwärtsgehende Bewegung

ertheilen, welche nothwendig ist, damit alle Theile der Holzstücke D, D' der Einwirkung der Schneidinstrumente H, H' ausgesetzt sind. Diese Zwischenorgane sind

folgende:

P ein Schraubenrad, in welches eine an der Welle M sitzende endlose Schraube greift. An der Achse

desselben ist ein Zahnrad Q befestigt, durch welches

obiges Rad O, also auch die Welle C mit Hülfe zweier zwischenliegender, abwechselnd in dasselbe greifender

Getriebe nach der einen oder der anderen Richtung in Umdrehung gesetzt wird. Beide

Getriebe sitzen an den Armen eines Winkelhebels R,

dessen Schwingungsachse mit der Achse des Rades Q in einer Linie liegt. S, S' sind

horizontale Stangen, welche die Bewegung des Winkelhebels R sowie den Wechsel in der Bewegung der Schlitten beherrschen. T, T' ist ein Handhebel mit Gegengewicht zur Handhabung

der Stangen S, S'; U (Fig. 12) ist

eine Stange mit Griff, welche man nach Vollendung der Speichen nur zu ziehen

braucht, um die letzteren behufs der Ersetzung durch neue Holzstücke aus ihren

Schuhen F, F' zu heben.

Maschine zum Abdrehen der

Naben.

Fig. 14

stellt diese Maschine in der Seitenansicht, Fig. 15 im Grundrisse

dar. Fig. 16

zeigt das Hauptinstrument im Grundrisse; Fig. 17 ist eine Skizze,

welche die Art zeigt, wie dieses das Holz angreift. Die Figuren 16 und 17 sind in 1/6

der wirklichen Größe ausgeführt. a ist ein hohles

Gestell, welches sämmtliche Organe der Maschine trägt; b,

b ist ein gußeiserner, aus einem Stücke mit demselben gegossener Träger zur

Aufnahme der Welle c, an welche das Schneidwerkzeug e befestigt ist. Diese Welle wird vermittelst einer an

ihrem Ende festgekeilten Rolle in Rotation gesetzt; sie macht ungefähr 2000

Umdrehungen per Minute. Zwei an die Welle c befestigte Scheiben fassen das Schneidinstrument e, welches dem Holzklotz die Form der Nabe ertheilen

soll, zwischen sich. Wie aus Fig. 16 ersichtlich, ist

dieses Instrument mit zwei Furchen f, f versehen, welche

auf dem Holzstück die Speichenringe für die nachfolgende Bohrung der Zapfenlöcher

bestimmen. An die Platten d, d sind außerdem die

gezahnten Segmente oder Hobel g befestigt, welche

gleichzeitig mit dem Instrumente e in Wirksamkeit sind,

um die beiden ebenen Seitenflächen der Nabe zu bearbeiten.

h ist der auf dem Gestell a

gleitende Hauptschlitten, welcher das zu bearbeitende Holzstück trägt, und mit Hülfe

der Schraube und Kurbel i nach Belieben dem Instrumente

e genähert oder von demselben entfern werden kann.

Auf dem Hauptschlitten sind die kleineren Schlitten j, j

angeordnet, zwischen

denen das vorher längs seiner Achse durchbohrte Holzstück auf eine centrale Spindel

befestigt ist. Die Schraube k, k' hat die Bestimmung,

die Schlitten j, j einander zu nähern und dadurch die

centrale Spindel zwischen den Docken festzupacken. Auf dem Schlitten j ist eine mit einer Kurbel versehene endlose Schraube

m angeordnet, welche in ein Schraubenrad n greift, mit deren Hülfe man im Stande ist, dem

Holzstück aus freier Hand eine langsame Umdrehung zu ertheilen, während die Welle

c mit dem Schneidwerkzeug äußerst schnell

rotirt.

Die Function der Maschine ist nun folgende. Hat man einen längs seiner Achse

durchbohrten Holzblock o ungefähr von der richtigen

Länge, so centrirt man ihn zuvörderst auf den Achsen der Schlitten j, j; hierauf läßt man den Hauptschlitten h vorrücken, wobei dieser den rohen Holzblock dem

Angriff der schneidenden Instrumente e und g darbietet. Zugleich setzt man das Rad n und mit diesem den Holzklotz durch Handhabung der

Kurbel und endlosen Schraube in Umdrehung. Die Schrauben p,

p haben den Zweck, das Vorrücken des Schlitttens h, von dem der Durchmesser der Nabe abhängt, zu reguliren und demselben an

dem gewünschten Punkte eine Grenze zu setzen. Nach Vollendung der Operation, welche

kaum eine Minute beansprucht, zieht man den Schlitten h

zurück und entfernt dann die Schlitten j, j ein wenig

von einander, worauf die Nabe herausgenommen und durch einen neu zu bearbeitenden

Holzklotz ersetzt werden kann.

Tafeln