| Titel: | Notizen aus der Wiener Weltausstellung 1873; mitgetheilt vom Docenten Johann Zeman. |

| Autor: | Prof. Johann Zeman [GND] |

| Fundstelle: | Band 210, Jahrgang 1873, Nr. XIII., S. 81 |

| Download: | XML |

XIII.

Notizen aus der Wiener Weltausstellung

1873; mitgetheilt vom Docenten Johann Zeman.

Mit Abbildungen auf Tab.

II.

(Fortsetzung von S. 9 des vorhergehenden

Heftes.)

Zeman, Notizen aus der Wiener Weltausstellung.

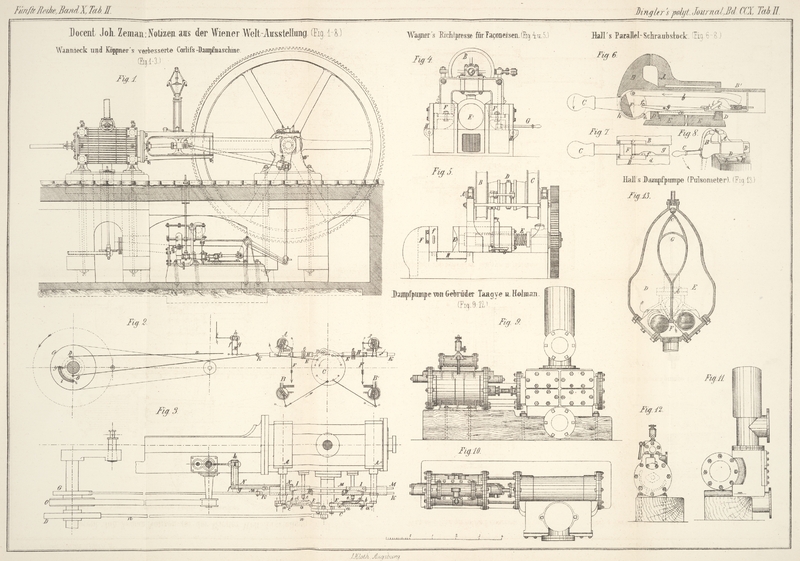

47. Corliß-Dampfmaschine –

Patent Wannieck und Köppner; – ausgeführt von der Eisengießerei und

Maschinenfabrik Friedrich Wannieck in Brünn. (Figur 1 bis 3.)

Unter der großen Zahl der auf der Wiener Weltausstellung exponirten Dampfmaschinen

mit Corliß-Steuerung muß eine zunächst das

Interesse der Maschinentechniker erregen, welche das Problem der Anwendung der Corliß-Steuerung auf alle Expansionsgrade in außerordentlich glücklicher und constructiver

Weise gelöst hat. Es ist Wannieck's Corliß-Dampfmaschine meines Wissens die erste welche diese

Bedingung erfüllt, und sie verdient schon darum die allgemeine Aufmerksamkeit; um so

mehr, als dieselbe auch in der ganzen Anordnung und Ausführung sich würdig an die im

vorigen Berichte beschriebene, ausgezeichnete Dingler'sche Dampfmaschine mit continuirlich rotirenden Steuerungshähnen

anschließt.

Hiervon wird die Abbildung in Fig. 1 einen genügenden

Beleg liefern, und es soll daher im Folgenden nur auf den Steuerungsmechanismus

selbst näher eingegangen werden, welchen ich in Figur 2 und 3 in einfachen

Strichen darzustellen bemüht war.

Nun sind allerdings die Ansichten der Constructeure darüber getheilt, ob es überhaupt

wünschenswerth und durch gewöhnliche Verhältnisse bedingt

sey, die Expansionssteuerung über halbe Füllung

anzuwenden, indem auch speciell die Corliß-Steuerung in der vorliegenden

Construction nur bis 40 Proc. Füllung bis zum Momente des Abschlusses die vollen Canalquerschnitte gibt, wie sich dieß in den von

der Maschine abgenommenen Diagrammen auch deutlich zeigt.

Immerhin sind aber die Vortheile der Corliß-Steuerung für mäßige Geschwindigkeiten – hier 54 Touren

pro Minute – noch bedeutend genug, daß in

manchen Fällen die Anwendung derselben für alle

Expansionsgrade nützlich erscheinen kann und besonders bei zeitweilig forcirtem

Betriebe, wie z.B. speciell für die wechselnden Verhältnisse der Inanspruchnahme der

Schafwollspinnereien u.a.m.

Von diesem Gesichtspunkte gingen auch die Constructeure der in Rede stehenden

Maschine aus, und das allgemein günstige Urtheil der Fachleute beweist, wie

vollständig ihnen die Durchführung dieser Aufgabe gelungen ist.

Im Uebrigen möge die nachstehende Beschreibung des Steuerungsmechanismus den Leser in

Stand setzen, sein eigenes Urtheil zu bilden.

Die Dampfzuführung und -Abführung durch oscillirende Drehschieber geschieht

bei Wannieck-Köppner in der bekannten

unveränderten Anordnung der Corliß-Dampfmaschine,

welche in Figur

2 bei A, A' respect. B,

B' angedeutet sind.

Der Antrieb der Dampfaustrittshähne geschieht durch feste Schubstangen von der

Steuerscheibe C, welche durch das Excenter D auf der Kurbelwelle und die Verbindungsstange n, n in oscillirende Bewegung gesetzt wird.

Was dagegen die Dampfeintritthähne betrifft, so werden dieselben von zwei an der

oberen Hälfte der Steuerscheibe angebrachten Zugstangen E,

E nur zeitweise erfaßt, wie dieß gleichfalls allen Corliß-Steuerungen eigenthümlich ist.

Es befindet sich nämlich auf den Zugstangen E, E, in

welchen die mit den Schiebern A, A' verbundenen Spindeln

a, a Führung erhalten (Fig. 3), je eine Klinke

b,Die Klinke rechts ist in Figur 3 im Schnitt

angedeutet. welche die feste Verbindung zwischen der Schubstange E und der Schieberspindel a herzustellen

bestimmt ist. Die Klinke ist mittelst Zapfens an der Zugstange drehbar befestigt und

hat an ihrem äußeren Ende einen Zahn c, welcher durch

eine Blattfeder d fortwährend gegen die Spindel a gedrückt wird.

So oft die Scheibe C unter der Wirkung des Excenters D nach der einen oder der anderen Seite ausschwingt und

sich die Stange E mit der Klinke b über die Spindel a vollkommen

hinaufgeschoben hat, fällt der Zahn c zufolge der Feder

d in einen Ausschnitt der Spindel a, so daß die betreffende Zugstange E bei der nun eintretenden Rückschwingung der Steuerscheibe ihren

Dampfschieber für den Dampfeintritt aufdreht.

Sobald aber die Verbindung zwischen Spindel a und

Zugstange E wieder aufgehoben wird, schnellt der

geöffnete Steuerschieber unter der Wirkung einer an der Zugstange F angebrachten, im Fundamente angeordneten Feder zurück

und der Dampfzutritt ist geschlossen.

Es handelte sich nun darum den Auslösemechanismus derart zu construiren, daß derselbe

nicht nur während des Weges αβ (Figur 1) des

Dampfvertheilungs-Excenters D zur Wirkung kommen

kann, – wie dieß eben bei allen bis jetzt bekannten Corliß-Steuerungen der Fall ist und dadurch höchstens 40 Proc.

Füllung bedingt, – sondern auch während der Rückschwingung der Steuerscheibe die Auslösung der Spindel a an den Drehschiebern A, A'

zu ermöglichen.

Dieses wird in folgender Weise erreicht.

Neben dem Dampfvertheilungsexcenter D ist auf der

Kurbelwelle ein zweites kleineres Excenter G –

„Ausrückexcenter“ – aufgeschoben, welches die

Spindel K in Bewegung versetzt. Auf dieser Spindel sind

zwei Büchsen H, H derart angebracht, daß sie der

Längsbewegung der Spindel unter dem Einfluß des Excenters G folgen müssen, dagegen quer gegen die Spindel K sich bewegen können, wenn sie gegen ein seitliches Hinderniß

anstoßen.

Indem nun parallel zur Spindel K zwei fixe, nur vom

Regulator selbstthätig verstellbare Anschlagbacken I, I

angebracht sind, welche die an ihnen vorbeipassirenden Büchsen H, H abwechselnd nach auswärts drücken, so werden dabei

durch die Vermittlung der beweglichen Anschlagstifte e,

e, welche gegen H sich anlehnen, die Klinken

b, b gleichfalls entgegen dem Druck der Feder d nach auswärts gedrängt, der Zahn c ausgelöst und dergestalt die Verbindung der Zugstange

E mit dem Drehschieber A, beziehentlich A' unterbrochen.

Es ist dabei vollkommen gleichgültig, ob die Steuerscheibe D ihren äußersten Ausschlag erreicht oder auch schon passirt hat, so lange

nur die mit dem Ausrückexcenter G verbundene Spindel K, K ihren Rückweg noch nicht angetreten hat.

Da aber das Ausrückexcenter G um 180 Grad gegen die

Kurbel gesetzt werden kann, so leuchtet ein, daß für diesen Fall Füllung bis zu 100

Proc. gegeben wird, sobald nur die Anschlagbacken I, I

so weit auseinandergerückt sind, daß die Büchsen H, H

erst am Ende des Hubes des Ausrückexcenters G auf die

Backen I, I auflaufen und dadurch die Auslösung der

Klinken b, b bewerkstelligen.

Die Verbindung der Backen I, I mit dem Regulator ist

hierbei derartig, daß die Zugstange N für die Backe I links und M für die Backe

I rechts an je einem Hebel f beziehentlich g angreifen, welche durch

Zahnradsegmente h so untereinander und mit dem Regulator

verbunden sind, daß die Backen ihre weiteste Stellung bei der Tieflage der

Regulatorkugeln erreichen und mit dem Steigen der letzteren gleichmäßig einander

sich nähern.

Es wird dabei die Maximaldistanz der Anschlagbacken I, I

so bemessen, daß für die Stellung des Ausrückexcenters G

beim Punkte y – d. i. diametral der Kurbel

gegenüber – volle Füllung gegeben wird, indem hier

die Büchsen H, H erst im letzten Momente des Hubes auf

die Backen I, I auflaufen und ausrücken. Für die

Stellung des Ausrückexcenters G beim Punkte z hingegen und die höchste Stellung der Regulatorkugeln

stehen die beiden Anschlagbacken I, I so nahe beisammen,

daß sofort bei Beginn des Hubes die Büchsen H, H und

dadurch die Stifte e, e nach auswärts gedrängt und in

Folge dessen die Klinken b, b sogleich ausgerückt

werden.

Da aber das Ausrückexcenter G in einem Schlitz i in der zum Antrieb des Regulators dienenden

Riemenscheibe O auf der Kurbelwelle innerhalb der

Grenzen y und z verstellbar

ist, so hat man es vollkommen in der Hand, für die Stellung dieses Excenters

diametral der Kurbel gegenüber (also bei y) Füllungen

von 50 bis 100 Procent und bei einem Nacheilen des Ausrückexcenters von nur 90 Grad

(Stellung bei z) solche von 0 bis 50 Proc. zu geben.

Die Mittellagen des Excenters G zwischen y und 2 sind dabei gar nicht zu benutzen nothwendig,

indem die Veränderung der Expansion innerhalb dieser Grenzen nur mittelst der

Verstellung der Backen I, I durch den Regulator zu

erfolgen hat.

Zu erwähnen bleibt noch, daß bei Füllungsgraden über 50 Proc. der Umstand eintritt,

daß die Büchsen H, H die Anschlagbacken I, I noch nicht verlassen haben, wenn für den größten

Ausschlag der Steuerscheibe rechts und links der Moment des Wiedereinrückens für die

Klinken b, b gekommen ist. Dieselben könnten daher nicht

einfallen, wenn deren Hin- und Herbewegung vor den Ausrückstiften e, e eine horizontal geradlinige wäre.

Dadurch jedoch, daß die Klinken b, b mit den Zugstangen

E, E vor den Stiften e,

e auf- und abwärtsschwingen und unter dieselben herabsinken, ist ein

Wiedereinrücken auch in jenem Falle gesichert. Wenn sich die eingefallenen Klinken

den Stiften e, e wieder genähert haben, so sind auch

schon die Büchsen H, H und die Anschlagbacken I, I wieder auseinander, die Stifte e, e

können von den Klinken b, b zurückgeschoben werden, und

das Spiel kann von Neuem beginnen.

48. Maschinen zur Bearbeitung von

Flachs, Hanf und Jute auf der Wiener Weltausstellung 1873.Nach dem officiellen Ausstellungsbericht über Spinnereimaschinen von Johann

Zeman, Docent am deutschen Polytechnicum in

Prag; Druck und Verlag der k. k. Hof- und Staatsdruckerei, Wien

1873.

Mit Holzschnitten.

Flachs- und Jutespinnerei-Maschinen sind nur von zwei bekannten englischen Firmen

zur Ausstellung gesendet worden und da in deren Construction wesentliche Aenderungen

nicht eingetreten sind, so verweise ich sofort auf die betreffenden, nach Erledigung

der Zubereitungsmaschinen folgenden Notizen.

Zur Verarbeitung von Hanf dagegen zu Seilgarn ist ein

neues System von Streckmaschinen nach des Amerikaners Good Patent durch die Firma Sam. Lawson und Söhne in Leeds eingeführt worden, welches seiner

Einfachheit und Vorzüge wegen besondere Beachtung verdient. Die Schraubenführung für

die Hechelstäbe ist durch eine gelungene Kettenführung ersetzt, welche einen

größeren Abstand der Streckwalzen zuläßt, daher das Schneiden des Hanfes vor dem

Verspinnen überflüssig macht.

Bevor ich auf die Spinnerei-Maschinen selbst näher eingehe, seyen die zur

ersten Zubereitung von Flachs, Hanf und Jute dienenden Maschinen kurz erledigt.

Dr. Collyer aus Amerika und

P. Lagae-Crombet aus Kortryk (Belgien) haben je

eine Flachsbrechmaschine für Handbetrieb ausgestellt, welche aus einer langsam

rotirenden Brechwalze und zwei auf der oberen Seite vorwärts und rückwärts

schwingenden, etwa halb so großen eisernen Riffelcylindern besteht.

Der Antrieb geht von der Hauptwelle durch ein Räderpaar auf die große Brechwalze,

welche die kleinen Riffelcylinder mitnimmt. Dabei erhalten letztere außerdem mit

ihrem Lagerstück eine um die Achse der großen Walze schwingende Bewegung, welche von

einer vor der Hauptwelle gelegenen Hülfswelle mit Kurbel und Lenkstange

hervorgerufen wird.

Zu der von Collyer ebenfalls ausgestellten Schwingmaschine

für Flachs ist zu bemerken, daß die Schwingmesser nicht fest an den Armsternen

sondern mit Zwischenstücken von federnden Stahlblättern festgeschraubt sind.

Die von Samuel Lawson und Söhne

in Leeds (England) zum Erweichen und Zertheilen von Jute construirte Brechmaschine

(softening machine) hat 6 Paar in einem großen

Viertelkreise vertheilte Riffelwalzen, mit Pilgerschrittbewegung.

Die unteren Riffelwalzen stehen mittelst kleiner Getriebe im Eingriff mit einem innen

verzahnten großen Treibrad, welches im tiefsten Punkte durch ein Rädchen von der

Hauptwelle aus die Vorwärtsdrehung empfängt. Dieses Rädchen ist nun in einer um die

Treibradachse pendelnden Schwinge gelagert, ruft daher in Folge dessen eine

abgesetzt vor- und rückdrehende Bewegung des Treibrades, beziehungsweise der

Riffelwalzen hervor.

Bei der von Gebrüder Mure in Turin (Italien) ausgestellten

Brechmaschine sind 4 Riffelwalzen in gleichen Abständen in einem großen Rad –

etwa 1 Meter Durchmesser – eingelegt, welches durch eine Riemenscheibe direct

in Umdrehung gesetzt wird und hierbei die Brechwalzen der Reihe nach über

concentrisch mit dem Rade angeordnete, cannelirte Platten führt. Diese Brechplatten,

über welche der zu bearbeitende Flachs oder Hanf gelegt wird, erstrecken sich

ungefähr auf 1/6 des Radumfanges und sind, um die Wirkung nicht zu scharf eintreten

zu lassen, rechts und links auf Stahlfedern und spannbaren Riemen befestigt.

Mehrere Brechmaschinen stehen in der östlichen landwirthschaftlichen

Maschinenhalle.

Zunächst sehen wir an der von F. W. Warneck in Oels

(preußisch Schlesien) ausgestellten 6 reihigen Walzenbreche statt Zahnradbewegung

Kurbelbetrieb. Die Kurbeln an der einen Seite jeder der unteren Riffelwalzen

erhalten gemeinschaftlich durch ein Excenter an der unterhalb der Walzen gelagerten

Hauptwelle und durch einen dreieckförmigen Verbindungsrahmen ihre drehende

Bewegung.

Eine zweite Maschine desselben Ausstellers ist mit Pilgerschrittbewegung

ausgestattet. Dieselbe hat zwei Paar in größerem Abstand gelagerte Brechwalzen,

welche durch ein Stirnräderpaar (ein Zahnrad an der unteren Einzugswalze und ein Zahnrad an der oberen Ausgabewalze) gekuppelt sind, von der Schwungradwelle aber durch

Keilräder eine abgesetzt hin- und herdrehende Bewegung erhalten.

Das Treibrad auf der Hauptwelle besteht aus zwei Sectoren von verschiedener Länge.

Das kürzere Stück greift in das Keilrad an der Achse der unteren Einzugswalze und ertheilt diesem eine gewisse Rückdrehung, welche

zufolge der Stirnradkuppelung auch von dem anderen Walzenpaar mitgemacht wird.

Kommt hierauf der längere Sector an der Hauptwelle mit dem Keilrad an der oberen Achse der den Flachs abgebenden Brechwalzen zum

Eingriff, so findet die umgekehrte größere Drehung der beiden Brechwalzenpaare statt

u.s.w., welches Spiel sich bei continuirlicher Drehung des Schwungrades

ununterbrochen wiederholt.

Wohl die einfachste und zweckmäßigste ist die Kaselowsky'sche Brechmaschine, welche von W. Hallerberg in Oberlübbe bei Minden ausgestellt wurde.

Hier erfolgt bekanntlich das Brechen des Flachses mittelst rasch auf- und

niedersteigender stumpfer Messer, welche abwechselnd in die Zwischenräume einer sich

drehenden Messertrommel eingeschoben werden. Ein Paar cannelirter (Minder führt den

Flachs der Messertrommel zu.

Textabbildung Bd. 210, S. 87

Die Skizze in beistehendem Holzschnitt versinnlicht die Haupteinrichtung der in

Rede stehenden Brechmaschine.

Der Betrieb geht direct von der Hauptwelle a mittelst

kurzer Kurbeln auf den Messerkasten b, welcher durch

je eine Stange an beiden Enden zwischen der Trommelwelle c und einer am Gestelle angebrachten Rolle Führung erhält; ferner

durch ein Räderpaar auf die Messertrommel c und von

deren Achse durch ein Laternengetriebe auf die Zuführwalzen d.

Bei der Kaselowsky'schen Schwingmaschine desselben

Ausstellers sind die vier Schlagmesser auf dem Umfange eines Rades vertheilt und der

Schwingstock federnd vor der Messertrommel angeordnet. Nach jedem Schlag mit dem

Messer wird der Flachs noch durch vorstehende Metallfinger durchgestrichen.

Eigenthümlich sind die Brechwalzen der von C. Luft in Wien

exponirten Maschine; es sind dieß Messerwalzen aus radialen, durch Bundringe

zusammengehaltenen Linealen (Pini's Patent), durch deren

Zwischenräume die Schabe leicht abfällt. Im Uebrigen besteht die Maschine aus 5

Paaren, in einem Viertelkreis vertheilter Messerwalzen, welche paarweise

zusammengreifen und durch Zahnrad und Getriebe an den unteren Walzen vorwärts

gedreht werden. Die oberen Messerwalzen sind wie bei Collyer in einem schwingenden Lagerrahmen eingelegt, welcher auf

kreisförmigen Führungen des Gestelles gleitet und seine schwingende Bewegung durch

zwei auf der Hauptwelle angebrachte Stufenräder erhält. Je nach der Ausführung der

Messerwalzen dient die Maschine zum Brechen von Hanf oder von Flachs.

Endlich ist noch die von F. Wagner in Essegg (Slavonien)

ausgestellte Brechmaschine mit 9 Cylinderpaaren zu erwähnen, welche im Principe mit der Lawson'schen Softening-Maschine übereinstimmt,

aber in der Ausführung vollkommen hinter dieser zurückbleibt.

Der Betrieb ist hier statt horizontal nach aufwärts entwickelt, in Folge dessen die

Wagner'sche Maschine einen geringeren Raum einnimmt.

Außerdem erhalten die Brechwalzen ihre Drehung nicht durch ein innen, sondern durch

ein außen verzahntes Treibrad.

Gehe ich nun zur Besprechung der eigentlichen Spinnereimaschinen über, so hat für

Flachs die Firma Combe und Barbour (früher J. Combe und Comp.) in Belfast einen schönen Satz ihrer bekannten

Maschinen ausgestellt.

Darunter ist vor Allem auf die Verbesserung bei der

Hechelmaschine aufmerksam zu machen.

Bekanntlich ist das Auf- und Zuschrauben der Flachskluppen eine sehr ermüdende

Arbeit, welche erfahrungsgemäß nach mehrstündiger Anstrengung von den Jungen bei der

Maschine nicht mehr so rasch und so sicher wie anfangs ausgeführt wird, was ein

Ausreißen guter Fasern und eine Verminderung der Leistungsfähigkeit der

Hechelmaschine zur Folge hat. Aus diesen Gründen wurde ein höchst einfacher,

sinnreicher mechanischer Einspanner (Barbour's Patent) eingeführt.

Textabbildung Bd. 210, S. 88

Wie aus der Skizze in beistehendem Holzschnitte zu ersehen ist, erhält der

vertical gelagerte Schraubenschlüssel a zum Drehen

der Mutter an der einen, auf den Apparat aufgelegten Kluppenhälfte durch

Kegelrädchen, je nach der Stellung der Zahnkuppelung b, eine Drehung nach rechts oder nach links zum Anziehen oder Lüften

der Kluppenschraube. Diese Kuppelung b steht

mittelst eines Steuerhebels c und Zugstangen d, d mit den beiden Fußtritten e, e in Verbindung. Das untere Ende des Steuerhebels

ist mit zwei schiefen Anschlagflächen versehen und zwischen beiden ausgerundet

zur Aufnahme des Endes des Belastungshebels f.

In der Mittellage des Steuerhebels und der Kuppelung steht der Apparat still. Durch

Treten eines der Fußtritte wird der Steuerhebel nach der einen Seite gerückt, die

Kuppelung entsprechend geschlossen und der Einspannschlüssel nach einer Richtung

gedreht. Hierbei legt sich in Folge der Schiefstellung des Steuerhebels c das Ende des Gewichthebels

f gegen die eine schiefe Anschlagfläche des Steuerhebels

und hält die Kuppelung mit einer bestimmten Kraft geschlossen. Es wird nun die

Kluppenhälfte mit der Schraubenmutter, welche mittelst eines eingedrehten Halses

gegen Herabfallen gesichert ist, auf den Einspannapparat gelegt und die Flachsriste

mit dem oberen Kluppentheil, an welchem die Schraube steckt, bedeckt und beim

richtigen Drehen der Mutter eingeschlossen. Ist das Zuziehen der Kluppenmutter

soweit vorgeschritten, daß hier der Widerstand größer ist, als der Größe und

Stellung des Belastungsgewichtes unten am Steuerhebel entspricht, so öffnet sich die

Kuppelung und drückt den Steuerhebel mit dem Gewichthebel in die Mittelstellung

zurück. Das festere oder losere Einspannen des Flachses hängt also unter übrigens gleichen

Umständen nur von der Größe des Gewichtes an f ab,

welches einer Umlegung des Steuerhebels entgegenwirkt.

An jener Seite der Hechelmaschine, wo der Flachs auf der einen Hälfte gehechelt

ankommt und verkehrt in eine andere Kluppe eingespannt wird, hat der beschriebene

Apparat folgende Anordnung, um das Umspannen auf einmal zu bewerkstelligen. Die

beiden Kluppen, die zugekommene und die frische liegen hinter einander auf dem

Einspanntische. Während die alte Kluppe sich öffnet und die noch auszuhechelnde

Hälfte der Flachsriste freiläßt, wird die frische Kluppe mit dem schon gekämmten

Flachstheil geschlossen. Die ganze Manipulation ist höchst einfach und rasch, ohne

irgend eine Anstrengung auszuführen.

Eine andere Verbesserung der Combe'schen Hechelmaschine

besteht in der Einrichtung, daß die Kluppen mit Flachs durch eine zweite

Schiebestange auf der Kluppenbahn über die letzten Felder hinweggeschoben werden

können, wenn eine bestimmte Gattung Flachs weniger gehechelt werden, resp. nicht

durch die letzten feinen Hechelfelder durchgehen soll.

Zu der Auflegemaschine, dem Durchzug und der Vorspinnmaschine ist eine

gemeinschaftliche Bemerkung über die Lagerung der Führungsschrauben für die

Hechelstäbe zu machen.

Um die Lager der oberen Führungsschrauben gegen den beim Durchgang der Flachsbänder

nach rückwärts ausgeübten Druck zu schützen, stemmen sich die Enden dieser Schrauben

gegen gehärtete Stahlplättchen, welche fest am Gestelle befestigt sind.

Die expansible Seilscheibe aus zwei ineinander greifenden Kegelgerippen, welche bei

Combe'schen Vorspinnmaschinen den sonst

gebräuchlichen Riemenkegel ersetzt, hat statt gerader radialer, gekrümmte Rippen

erhalten, wodurch beim Zusammenschieben der beiden Kegelgerippe jedes Schneiden des

Lederseiles verhütet wird.

Nebenbei mag noch die für Flachsspinner unentbehrliche Riffelbank und

Walzen-Drehbank erwähnt werden.

Die Riffelbank hat einen Einstellapparat für das Messer

bekommen, um die zu riffelnde Walze auf genaue Stärke, d.h. den Walzendurchmesser in

ein genaues Verhältniß zur Zahl der Riffelungen zu bringen.

Ist die Walze vollendet, so bleibt der Schlitten auf dem äußersten Punkt seines Hubes

stehen und macht hiedurch den Arbeiter auf die stattzuhabende Auswechselung der

Walze aufmerksam. Außerdem werden in Folge der Selbstabstellung die rein

ausgeschnittenen Riffeln nicht wieder durch einen zweiten Angriff des Messers

verdorben.

Bei der Walzen-Drehbank fällt die bequeme und

sichere Einspann-Vorrichtung für die Walzen auf. Die Spindel ist mit einem

Schraubengewinde versehen, längs welchem in zwei Nuthen zwei Mitnehmer vermittelst

einer Mutter vor- oder zurückgeschoben werden können. Diese Mitnehmer werden

in die Walze eingedrückt, welche durch den Reitstock centrirt ist, und übertragen

die Drehung der Spindel. Es entfällt durch diese Anordnung die Nothwendigkeit des

jedesmaligen Aufschraubens eines Mitnehmers und die hierdurch entstehenden Spuren

auf der Walze.

Die ebenso wie die vorhergehende, wohlrenommirte Firma Sam. Lawson und Söhne in Leeds brachte einen Satz Jute-Spinnereimaschinen und Maschinen zum Vorspinnen von Hanf zu groben Garnen für Seilfabrication

etc. auf die Ausstellung.

Die Softening-Maschine, auf welcher die

eingesprengten Jutebüschel behufs Erleichterung des Krempelprocesses erweicht und in

dünnere Faserstränge zertheilt werden, ist schon oben bei den Brechmaschinen berührt

worden und unterscheidet sich wesentlich von den sonst üblichen zwanzig- und

mehrreihigen Walzenquetschen.

Bei den Durchzügen, ebenso bei den Vorspinnmaschinen sitzen die Kegelrädchen für die oberen Führungsschrauben

der Hechelstäbe nicht unmittelbar auf der Einzugswelle, sondern auf kurzen

aufgekeilten Büchsen, mit welchen die Getriebe nur durch dünne Eisenstifte verbunden

sind. Sowie durch irgend einen Zufall die Hechelstäbe eines Kopfes geklemmt und der

Gefahr des Brechens ausgesetzt werden, brechen eher als irgend sonst ein

Maschinentheil die Stifte der betreffenden zwei Kegelrädchen; die Maschine aber

läuft unbehindert bis auf diesen Streckkopf weiter, bis man die erforderliche Zeit

zur vollen Instandsetzung findet.

Die Spindel- und Spulenbank bei Vorspinnmaschinen

sind vollkommen verdeckt, um den Staub möglichst von den ölgeschmierten Lagern abzuhalten. Die

Flyerspindeln laufen in langen Lagerbüchsen oder sind am oberen Ende in

scharnierartig nach innen aufklappenden Lagerschienen

geführt.

Vor kurzer Zeit erst hat die in Rede stehende Firma mit der Anfertigung neuer

Spinnereimaschinen für Hanf etc. zu Seilgarn begonnen und schon haben sich die

hervorragendsten englischen Seilereien mit diesen Maschinen ausgerüstet.

Bei den Streckmaschinen dieses Systemes finden sich je zwei aufeinanderfolgende

Felder von Hechelstäben, von welchen das zweite Feld mit bedeutend größerer

Geschwindigkeit sich vorwärts bewegt und dabei das von den ersten Hecheln

zugebrachte Band auskämmt, Verzicht und zu den Abzugswalzen weiterführt.

Die erste Maschine dieses Systemes ist eine Band- oder Anlegemaschine, auf

welcher der vorbereitete Hanf in einzelnen Risten aufgegeben und in ein endloses

Band umgewandelt wird. Mehrere dieser Bänder gehen sodann zur zweiten, ähnlich

gebauten Maschine, der Strecke und zum Schluß auf die Spinnmaschine, wo das

Streckband nochmals verzogen, gedreht und aufgewunden wird.

Auch bei der Spinnmaschine ist die Kettenführung für die Hechelstäbe angebracht und

dadurch ein erheblich größerer Abstand der Streckwalzen erreicht; daher der Hanf bei

diesem System vor dem Vorspinnen nicht geschnitten werden muß. Der Spindelbetrieb

erfolgt durch Riemchen mit 1200 Umdrehungen pro Minute.

Die Spindeln sind in zwei Spindelbänken eingelagert.

Was die Ausführung der Ketten zur Führung der Hechelstäbe betrifft, so haben die

einzelnen Glieder abwechselnd große und enge Augen angegossen erhalten, welche

übereinandergeschoben den Zug von einem Glied unmittelbar zum anderen und nicht wie

sonst durch die Verbindungsbolzen, als welche die Hechelstäbe dienten, fortpflanzen.

Die nun lose in den engeren Augen der Kettenglieder steckenden Hechelstäbe sind

dadurch vollkommen frei und vor jedem ungleichen Zuge gesichert.

Damit die Hechelnadeln senkrecht in das Band ein- und austreten, so sind an

beiden Enden der Hechelstäbe, außen neben den Führungsketten kleine Arme

aufgesteckt, welche mittelst Bolzen längs entsprechend gekrümmter Führungen am

Ein- und Ablauf der Ketten hingleiten. Die senkrechte Stellung der Nadeln in

der oberen Bahn wird analog durch gerade horizontale Führungsschienen erzielt.Nähere Beschreibung und Abbildung finden sich in meiner Reisenotiz im

polytechnischen Journal, 1873, Bd. CCVII, S. 285.

Die von Th. Barraclough in Manchester ausgeführte Ronald'sche Seilspinnmaschine ist in ihrer hübschen und

einfachen Construction seit der Pariser Ausstellung unverändert geblieben.

Recht zweckmäßige Zwirnmaschinen haben Gebrüder Franke in

Chemnitz ausgestellt. Die Spindeln werden durch Rädertrieb in Gang gesetzt, doch

läßt sich jede Spindel durch einen kleinen Hebel zum Stillstand bringen, welcher

zwei Frictionsscheibchen oberhalb des Kegelrädchens an der Spindel

auseinanderrückt.

Zum Schluß verdient noch die von der Sächsischen

Maschinenfabrik (vorm. Richard Hartmann) in

Chemnitz ausgestellte Garntrockenmaschine

Man vergleiche die Beschreibung und Abbildung im polytechn. Journal 1870, Bd.

CXCVIII, S. 26. nähere Erwähnung, indem in derselben Garn in Strähnen in rationeller Weise,

rasch und in einem verhältnißmäßig kleinen Raum getrocknet werden kann.

Bis auf das Auflegen der mit Strähnen versehenen Stäbe und Abnehmen derselben beim

Ausgang der Maschine, sind alle Arbeiten selbstthätig.

Die Stäbe mit den Garnsträhnen werden in einen geschlossenen Kasten mittelst zweier

endlosen Ketten eingebracht, in auf- und absteigenden Zickzackgängen

durchgeführt und am anderen Ende der Maschine wieder abgenommen. Die Trocknung

erfolgt hierbei durch erwärmte Luft, welche längs Heizröhren am Boden des Kastens

hinstreicht und mittelst Windflügel zwischen die einzelnen langsam auf- und

absteigenden Reihen der Garnsträhne, entgegengesetzt ihrer Bewegungsrichtung,

getrieben und endlich mit Feuchtigkeit beladen durch eine Abzugsöffnung entfernt

wird.

Damit das Wasser auf dem unteren Strähnetheil sich nicht zusammenziehe und um eine

gleichmäßige Durchtrocknung der einzelnen Strähne zu erleichtern, findet regelmäßig

ein Verhängen des Garnes um einen Theil des Strähnumfanges statt.

49. Richtpresse für Façoneisen,

von der Werkzeugmaschinenfabrik Wagner und Comp. in Dortmund. (Fig. 4 und 5.)

Die Werkzeugmaschinenfabrik Wagner u. Comp. in Dortmund, welche sich in den letzten Jahren

ansehnlich vergrößert hat, brachte unter verschiedenen Arbeitsmaschinen auch solche

für Eisen- und Walzwerke zur Ausstellung, denen man ihre zweckmäßige

Construction und kräftige Ausführung nachrühmen muß.

Ich hebe heute die in Figur 4 und 5 in der Vorder-

und Seitenansicht skizzirte Richtpresse für Façoneisen heraus, welche sich

von den gewöhnlichen Richtmaschinen dadurch unterscheidet, daß hier eine horizontale

starke Schraubenspindel den Druckstempel hin- und herbewegt, je nachdem der

Antrieb der Schraube durch ein Frictionsvorgelege nach rechts oder links

stattfindet.

Wie man aus der Abbildung bequem entnehmen kann, wird die Druckschraube E für die beiden äußersten Stellungen der Frictionsmuffe

D, einmal durch den offenen Riemen auf der Scheibe

B, das andere Mal durch den gekreuzten Riemen auf

der Scheibe C, von der Hauptwelle A durch ein Zahnräderpaar vorwärts oder rückwärts gedreht, in der

Mittellage der Kuppelung D aber unbeweglich bleiben, da

die Riemenscheiben B, C lose auf der Hauptwelle laufen.

Der Hebel G dient zur Umsteuerung der Bewegungen der

Druckschraube.

Das zu richtende Façoneisen wird von der Seite über eine der Rollen H, H zwischen den Preßkopf E' und die Widerlage F, F eingeführt, welche

in einem Stück mit der Bodenplatte gegossen ist. An der dem Preßkopf E' zugekehrten Seite lassen sich verschiedene

Auflagbacken in schwalbenschwanzförmige Führungen einsetzen und festschrauben, je

nach dem Querschnitt der zu richtenden Walzstücke. Zur Erleichterung der

Auswechselung haben die Auflagbacken seitlich Griffe angegossen.

Die Skizzen sind nahezu in 1/27 der natürlichen Größe ausgeführt, wornach sich die

wesentlichsten Abmessungen schätzen lassen.

50. Parallelschraubstock von Thomas Hall

in Northampton (Massachusetts). (Fig. 6–8.)

In meinem zweiten Ausstellungsbericht – erstes Juliheft, S. 11 – habe

ich bereits auf den neuen vortrefflichen Parallelschraubstock des Amerikaners Thomas

Hall aufmerksam gemacht, welcher die

Eigenthümlichkeit besitzt, daß die Verschiebung und Feststellung des vorderen

beweglichen Backens zugleich durch den Griff mit einer

Hand bewerkstelligt werden kann und daß durch dieselbe Griffbewegung der

Schraubstock auch in der horizontalen Ebene festgestellt wird.

Die nähere Einrichtung des interessanten Werkzeuges ist nun aus Figur 6 und 7 zu

entnehmen.

In der Stellung des in beiden Backen A, B

eingeschlossenen Mechanismus läßt sich der bewegliche Backen B an dem Griff C frei nach auswärts ziehen und

hierauf ebenso zurückführen. Der feste Backen A bildet

ein Stück mit der – kreisförmig – ausgedrehten Fußplatte D, mit welcher der ganze Schraubstock um die auf dem

Tische angeschraubte Platte E, E herumgedreht werden kann. Die

Führungsflächen von D und E

sind schräg derart abgedreht, daß das Werkzeug in einer bestimmten Stellung

unverrückbar gehalten wird, wenn ein genügender Druck die Lauffläche der Fußplatte

D gegen jene der Tischplatte E preßt.

Um den Spielraum zwischen D und E reguliren, eventuell den Schraubstock bequem von dem Werktische abnehmen

zu können, ist die Bodenplatte aus zwei Theilen E, E

hergestellt, mittelst Schlitzschrauben auf dem Tische befestigt und mittelst eines

Keiles mehr oder weniger auseinander zu treiben.

In der Tischplatte E ist, gegen Längenverschiebung

geschützt, eine verzahnte Stange a eingelegt.

Die anderen Theile sind mit dem beweglichen Backen B,

beziehungsweise mit dessen Führungsprisma B' in

Verbindung gebracht.

Denkt man sich nun ein Arbeitsstück, welches man in der linken Hand hält, in das

offene Maul des Schraubstockes eingehalten, den beweglichen Backen mittelst des

Griffes C mit der rechten Hand bis zum Anschlag an das

einzuspannende Arbeitsstück verschoben und hierauf sofort den Griff C nach abwärts gedreht, so wird nicht nur das Werkstück

zwischen den Backen fest gepackt, sondern auch der Schraubstock in jener verticalen

Ebene, in welche man denselben ebenfalls mittelst des Griffes C gebracht hat, festgestellt.

Beim Herabdrehen des Griffes C wird nämlich durch die

Drehscheibe F des letzteren die Schubstange b nach links gezogen und zufolge dessen Abschrägung am

rechten Ende das Gelenk c niedergedrückt.

Das Gelenk c preßt zunächst die verzahnte Klinke d in die Zähne der Sperrstange a, und da diese nicht ausweichen kann, so wird auf die Widerlage e ein Druck ausgeübt, in Folge dessen der bewegliche

Backen B mit seinem Führungsprisma B', an welchem der Widerlagsbacken e befestigt ist, soweit als möglich nach rechts

angezogen und das Arbeitsstück im Maul des Schraubstockes fest eingeklemmt wird.

Zugleich wird aber auch die Sperrklinke d mit der

correspondirenden Kraftcomponente vertical nach abwärts gegen die unnachgiebige

Tischplatte E gedrückt, weßhalb der feste Backen A mit seinem Drehring D

einen Zug nach aufwärts erleidet, welcher ein festes Anpressen der schrägen

Drehflächen an D und E und

hierdurch ein Feststehen des Schraubstockes in der passendsten Arbeitsstellung

veranlaßt.

Wenn man nach dem Einspannen den Griff C wieder nach

aufwärts dreht, so kehren die Theile in ihre vorige Ruhelage zurück, indem der Stift

f an der Griffachse F

durch den Hebel g die Sperrklinke d aufhebt, worauf der bewegliche Backen wieder frei verschoben und der Schraubstock nach

Belieben gedreht werden kann.

Statt eines Drehbolzen, welcher durch die Seitenwände des beweglichen Backens

hindurchgeht, hat Hall ein cylinderförmiges Drehstück mit

dem Griff C in Verbindung gebracht, welches auf beiden

Seiten auf Stahlbändern läuft, welche am Backenkörper B

angeschraubt sind. Die Laufflächen der Achse F sind in

Figur 7

mit i, i bezeichnet. Zwischen beiden ist der Cylinder

ausgebrochen, um für die Anbringung der Stange b und des

Auslösestiftes f Platz zu schaffen.

In Folge dieser Anordnung sieht man von außen keine Drehachse von C (Figur 8) und hat man ein

leichtes Mittel an der Hand im Falle einer wachsenden Abnutzung die Stahlbänder

anzuziehen oder auszuwechseln, während bei der gewöhnlichen Anlage des Drehbolzens

ein baldiges Schlottern desselben nicht zu verhüten gewesen wäre.

Nach Allem empfiehlt sich daher der Hall'sche Schraubstock

wegen seiner vorzüglichen Eigenschaften und seiner durchdachten Construction für

alle Fälle, wo keine allzu schwere Bearbeitung mit dem eingespannten Werkstück

vorgenommen wird.

Tafeln