| Titel: | Notizen aus der Wiener Weltausstellung 1873; mitgetheilt vom Docenten Johann Zeman. |

| Fundstelle: | Band 212, Jahrgang 1874, Nr. III., S. 15 |

| Download: | XML |

III.

Notizen aus der Wiener Weltausstellung 1873;

mitgetheilt vom Docenten Johann

Zeman.

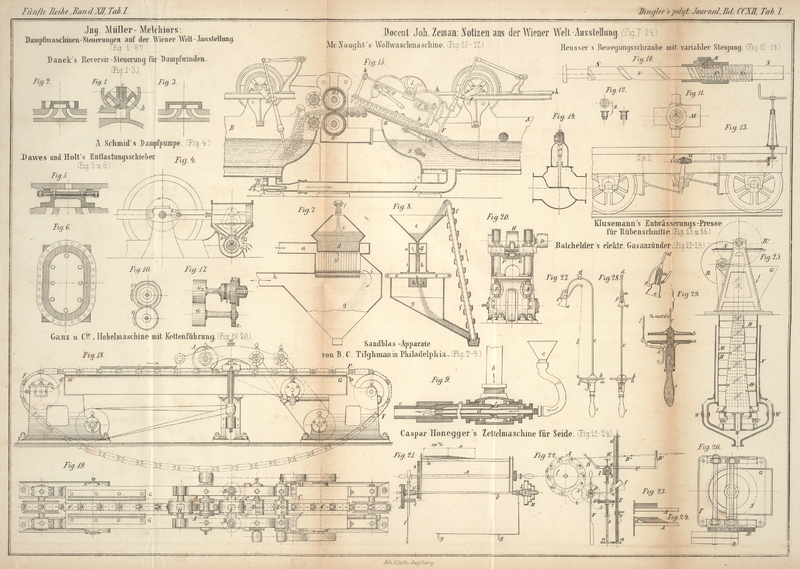

Mit Abbildungen auf Tab.

I.

(Fortsetzung von S. 345 des ersten Decemberheftes

v. J.)Dingler's polytechn. Journal 1873, Bd. CCX.

Zeman, Notizen aus der Wiener Weltausstellung.

70–72. Sandblas-Apparate

von B. C. Tilghman in Philadelphia. (Holzschnitte und Figur 7–9.)

Ueber das Wesen der Tilghman'schen Bearbeitungsmethode

harter Substanzen mittelst eines rasch bewegten Sandstrahles liegen bereits zwei

Mittheilungen in diesem JournaleVergleiche Dingler's polytechn. Journal 1871, Bd.

CCI S. 29 und Jahrg. 1872, Bd. CCVI S. 265. vor. Es dürfte aber für weitere Kreise einiges Interesse gewähren, die nähere Einrichtung der wahrhaft einfachen Tilghman'schen Apparate kennen zu lernen, indem dieselben

in der Maschinenhalle während ihrer Thätigkeit zu den am meisten umdrängten und

angestaunten Objecten gehörten und schon aus diesem Grunde unter diesen

„Notizen“ nicht unerwähnt bleiben dürfen.

Betrachten wir zunächst den kleinen, mittelst eines Ventilators – oder

sonstigen Gebläses – betriebenen Apparat, welcher zum Mattschleifen oder Graviren von

Glasplatten und dergl. dient, indem hier der feinpulverige Sand durch einen Luftstrahl gegen die anzugreifenden Stellen der

Glasfläche angeschlagen wird, so veranschaulicht der beistehende HolzschnittAus der Zeitschrift des österreichischen Ingenieur- und

Architekten-Vereins 1874 S. 13 entnommen. Z. denselben in

einem ideellen Längsschnitt und in der Vorderansicht – letztere von jener

Seite, auf welcher der beim Apparat beschäftigte Arbeiter seine Stellung einnahm. Um

aber den Einblick in das Innere des Apparates zu erleichtern, ist die Vorderwand des

Kastens A durchsichtig gedacht.

Der Apparat besteht aus zwei Abtheilungen: dem Sandkasten A und dem Saugkasten C, aus welchem die Luft

durch das Rohr D nach dem nicht ersichtlich gemachten

Ventilator abgezogen wurde.

Textabbildung Bd. 212, S. 15

Auf die bei E befindliche Oeffnung im Sandkasten wird die

zu bearbeitende, also mit einer Schablone bedeckte oder auf andere bekannte Weise

vorbereitete Glasplatte etc. aufgelegt. Ist nun die Arbeitsöffnung E factisch verschlossen, so kann – unter

Voraussetzung daß der Ventilator läuft – der Zutritt der Luft von außen nur durch das Rohr

B erfolgen, welches im Sandkasten A vertical aufsteigt, und es bewegt sich die Luft in den durch Pfeile

angedeuteten Richtungen durch den Apparat.

Das Sandreservoir A selbst steht nicht in Communication

mit dem Saugkasten C, indem die obere Hälfte des Rohres

B mit dessen Mündung in einem eigenen Kästchen F eingeschlossen ist und die Luft daher, ohne den Sand

in A zu bestreichen, unmittelbar vom Rohre B durch eine schickliche Oeffnung o in

der Verbindungswand zwischen Sand- und Saugkasten weitergeleitet wird.

Der Sand zum Anwerfen gegen die Glasfläche, welche entsprechend abgeschliffen werden

soll, muß am unteren freien Ende des Blasrohres B,

welches trichterförmig erweitert ist und von außen leicht bemerkt werden konnte, auf

die Schale G aufgegeben werden.

Ist der Ventilator mit der erforderlichen Geschwindigkeit im Gange, so wird der auf

dem Aufgebeteller G liegende Sand durch den Luftstrom

erfaßt, vertical aufwärts gegen die Glasplatte E

geworfen, dann durch den Zug in den Saugkasten C

getragen und bei der hier verminderten Geschwindigkeit der Luft fallen gelassen.

Um nun den Sand auf die Schale G zu bringen, ist im Boden

des Kastens A ein Loch vorhanden, welches jedoch im

Ruhezustande des Apparates, wobei aber der Ventilator unbehindert weiterläuft, durch

einen in beiden Holzschnitten ersichtlichen Schieber a

verschlossen ist.

Wenn nun auf die Arbeitsöffnung E die gehörig

vorbereitete Glasplatte oder dergl. aufgelegt ist und hierauf der Schieber a zur Seite gerückt wird, so strömt aus dem Sandkasten

A auf den Teller G ein

feiner Sandstrahl herab, welcher sofort im Blasrohr B

verschwindet, aber in kurzer Zeit seine Einwirkung auf die untere freie Glasfläche

bei E erkennen läßt. So oft man den Schieber a schließt, unterbricht man die Thätigkeit des

Apparates, weil in diesem Falle nur Luft durch das Blasrohr B in den Apparat eingesaugt wird.

Von Zeit zu Zeit muß der im Saugkasten C sich ansammelnde

Sand durch den Schieber u am Boden desselben abgezogen

und das Sandreservoir A durch die Drehschieber e und i nachgefüllt

werden.

Das Kästchen F, welches – wie früher erwähnt wurde

– die obere Hälfte des Blasrohres B umschließt,

hat einen nach dem Saugkasten C hin geneigten Boden wohl

zu dem Zwecke, um den nicht durch die Oeffnung o

weiterziehenden, d.h. den etwa im Kästchen F

niederfallenden Sand durch einen Spalt in den Saugkasten abzugeben.

Der vorstehend beschriebene Sandblas-Apparat wird natürlich nur zur

Bearbeitung kleiner Flächen dienen, indem nur ein

Sandstrahl zum Anschlag gegen dieselben gebracht wird. Allein es steht nichts im

Wege, ein System von Sandstrahlen auf einmal in Function zu setzen und außerdem das

Arbeitsstück über (oder auch unter) den Sandstrahlen derart zu verschieben, daß

größere Flächen rasch und gleichförmig angegriffen werden. Ein solcher mehrfacher

Sandblas-Apparat war zwar nicht ausgestellt, aber es wurde mir eine Skizze

desselben zu Theil, welche als Figur 7 und 8 beigefügt

ist.

Aus diesen – den Apparat in zwei aufeinander senkrechten Schnitten

darstellenden – Abbildungen ersieht man zunächst, daß die Sandstrahlen b von oben nach unten auf die Arbeitsfläche ee auffallen.

Das Blasrohr b ist hier, um eine große Fläche zu

bestreichen, sehr breit ausgezogen, und streicht der Luftstrom vom Ventilator aus

durch das Rohr a im Sinne der eingesetzten Pfeile durch

dasselbe.

Oberhalb des Blasrohres b ist das Sandreservoir c gelegen, dessen unteres Ende einen dem Blasrohr b ähnlichen und mit demselben parallel laufenden Schlitz

bildet, aus welchem der Sand in einzelnen dünnen Strahlen ausgetrieben und durch den

Luftzug gegen die unterhalb b aufgelegten Arbeitsstücke

angeschlagen wird.

Die mit Sand beladene Luft findet ihren Abzug durch den seitlich mit dem Blasrohr b communicirenden Canal i

nach dem Abfallreservoir g und von hier durch die

Oeffnung h in's Freie, wobei der benützte Sand selbst im

Gehäuse g niederfällt und von hier durch einen wie immer

bewegten Elevator f wieder in das obere Sandreservoir

c gehoben wird.

Den Arbeitstisch betreffend, so kann derselbe nach Erforderniß verschieden angeordnet

sein. Handelt es sich um die Bearbeitung größerer Flächen, so legt man die Platte

auf einen regelmäßig unter dem Blasrohr b sich

hin- und herbewegenden Schieber. Zur Bearbeitung von Streifen oder eines

größeren Postens kleinerer Platten ist die in Figur 7 und 8 angedeutete

Anordnung sehr zu empfehlen.

Unterhalb des Blasrohres b ist nämlich ein langsam

weiterrückendes endloses Tuch, das aus einzelnen Kautschukbändern zusammengesetzt

ist, ausgespannt, auf welches man auf der einen Seite die vorbereiteten Platten

festlegt und auf der anderen Seite vollendet wieder abnimmt. –

Wenn es auf eine kräftigere, tiefer eindringende Wirkung des Sandstrahles, wie z.B.

bei Bearbeitung von Steinen, Metallen etc. ankommt, so wird der Sand durch einen

Dampfstrahl gegen die Arbeitsflächen angeworfen.Dem Vernehmen nach eignen sich zum Schneiden von Granit kleine

Gußeisenschrote – etwa von der Größe wie Vogeldunst – besser

wie Sand.

Die Skizze in Fig.

9 zeigt die wesentlichste Einrichtung eines Tilghman'schen Dampfsandstrahl-Gebläses, welches sofort an Giffard's Injector erinnert. In ähnlicher Weise wird

– statt des Wassers – Sand aus dem Centralröhrchen d angesaugt durch den in das Außenrohr a zugeführten Dampf, so daß der mit Sand beladene

Dampfstrom durch das Blasrohr e austritt. Der raschen

Abnutzung wegen ist letzteres aus Hartguß hergestellt und zum Auswechseln

eingerichtet.

Das Werkstück wird auf einem Schlitten aufgespannt, welcher sich hin- und

herbewegt, während senkrecht zu dieser Bewegungsrichtung der Blasapparat regelmäßig

verschoben werden kann, so daß der Sandstrahl allmälig alle Stellen der zu

bearbeitenden Oberfläche trifft. Wegen der Verstellung des Blasapparates ist die

Verbindung des Centralröhrchens d mit dem

Sandaufschüttkasten c ebenso jene zwischen

Dampfzuleitungsrohr b und Kessel eine nachgiebige.

Anschließend hieran sei noch bemerkt, daß ich in Glasgow

– im September 1872 – auf ein Etablissement aufmerksam gemacht wurde,

in welchem Messingguß durch ein Dampf-Sandgebläse

geputzt und geschliffen wurde. Der Zutritt zu den Werkstätten war aber nicht

gestattet, weßhalb ich nicht in Erfahrung bringen konnte, ob dieses Verfahren durch

Tilghman's Erfindung angeregt oder schon früher zur

Einführung gelangt war.

Ueber die verschiedene Ausnützung des Tilghman'schen Verfahrens ertheilt nachstehende Anzeige vollkommenen

Aufschluß, weshalb deren Anfügung wohl gerechtfertigt ist.

Von Seiten des Erfinders des Sandblasverfahrens B. C. Tilghman wurden die Privilegiumsrechte an Eduard Prager in Wien (Lugeck Nr. 1) übertragen, und hat

derselbe die Fabrication der patentirten Maschinen selbst begonnen sowie eine Fabrik

(k. k. priv. Sandblas-Manufactur in Wien, Neufünfhaus, verlängerte Burggasse

Nr. 664) errichtet, in welcher Sandblas-Maschinen zur Bearbeitung der unten

angeführten Materialien und Gegenstände in Thätigkeit gehalten werden. Derselbe

übernimmt Aufträge in Bezug auf Ausfolgung von Maschinen

zur Benützung in fremden Etablissements oder auf anzufertigenden Waaren in seiner Fabrik.

a) Glas. Es werden Scheiben

bis zu 1,1 Meter Breite und beliebiger Höhe matt geschliffen, verschieden

musselinirt, gravirt u.s.w.; aus überfangenem Farbenglas allerart gemusterte

Fensterscheiben, Firmatafeln, Kirchenfenster, Aushängelaternen, Signallaternen für

Eisenbahnen und andere Transportanstalten und sonstige Gegenstände fabricirt;

Lampenkugeln, Schirme, Tassen und allerlei Hohlglas von Innen oder Außen mattirt,

gravirt oder geschliffen; Glasgemälde, Glasphotographien erzeugt u.s.w.

b) Stein und Marmor.

Stein- oder Marmorplatten werden bis zu 26 Millimeter Dicke durchbohrt und

durchbrochen, auch mit den feinsten Nuancen ausgestattete Muster auf dieselben

übertragen. Stein, Marmor oder Granit geschnitten, gebohrt, gravirt oder

geschliffen; Gebäude-Fronten aus Stein gereinigt

u.s.w.

c) Thon, Cement, Porzellan,

Schiefer. Es werden Cementplatten, Rosetten und andere ähnliche

Erzeugnisse, glasirte Thonkacheln etc. geschnitten oder gravirt, um Mosaiken

herzustellen oder um einer anderen Bearbeitungsform zu dienen; Porzellan, Steingut

und dergl. mattirt oder gravirt.

d) Holz. In Holz werden nach

Schablonen Schnitzereien eingravirt oder ganz durchbrochen eingeschnitten.

e) Stahl, Schmiedeeisen, Zink,

Pakfong und andere Metalle werden mattirt,

gravirt etc.

f) Gußeisen-Geschirre werden vor ihrer Verglasung mittelst Sandstrom

gereinigt und auf gleiche Weise

g) Bleche von Oxyden

gesäubert und so zur Verzinkung vorbereitet;

h) Edelmetalle crenellirt;

Elfenbein gravirt und mattirt;

i) Mosaiken auf Glas, Stein

und Marmor, Granit, Thon, Cement, Porzellan, Steingut, Holz, Stahl, Zink, Pakfong

u.s.w. dargestellt.

73. Heusser's Bewegungsschraube mit

variabler Steigung. (Figur 10–14.)

Bei verschiedenen Apparaten und Maschinen (Pressen, Schraubenventilen,

Bremsvorrichtungen etc.), bei welchen eine Schraubenspindel zur Bewegungsübertragung

und schließlich zur Druckertheilung angebracht ist, wird man mit großem Nutzen eine

solche Spindel in Anwendung setzen können, welche mit verschiedener Ganghöhe

geschnitten ist. Die größere Steigung vertheilt man an jener Stelle, wo die

Schraubenmutter allerdings ohne größere Druckübertragung

rasch weiterrückt, worauf erst durch eine geringere

Ganghöhe die Möglichkeit geboten wird, bei geringem

Fortschreiten der Mutter einen bedeutenden Druck ausüben.

Ingenieur H. Heusser in Pola hatte eine solche, sehr

zweckmäßig construirte Schraubenspindel mit Mutter ausgestellt, und dieselbe ist in

Figur 10

bis 12 in den

verschiedenen Ansichten gezeichnet, während Figur 13 und 14 deren

Anwendung für eine Wagenbremse und für ein Abschlußventil veranschaulichen.

Ausgestellt waren außer der Schraube eine Heupresse, eine Lochmaschine etc. mit Heusser's Schraubenspindel.

Aus Figur 10

ist zu ersehen, daß die Schraubenspindel S aus drei verschiedenen Spindeln s₁, s₂ und s₃ zusammengesetzt ist. Der Theil s₁ hat eine starksteigende Ganghöhe, welche successive abnimmt und

durch das Zwischenstück s₂ auf die Endspindel s₃ mit geringerer Steigung übergeht.

Die Mutter M enthält nur für die Gewinde s₃ eingeschnittene Gänge; die Verbindung zwischen

der entsprechend verlängerten Mutter und den Gewindgängen s₂ und s₁ wird dagegen durch

einen Zahn z hergestellt, welcher drehbar in die Mutter

eingesetzt ist und bei s₂ die Schraubengänge

übergreift, in den Schraubengang der Spindel s₁

aber vollkommen eindringt.

Wie man nun am leichtesten aus der Zeichnung entnimmt, sind die gegenseitigen

Verhältnisse der Schraubengänge, Mutterweite und Muttergewinde, der Dicke des

Zapfens und Breite des am unteren Ende desselben eingefrästen Ganges u.s.w. derart

gewählt, daß die Schraubenmutter bei linksseitiger Drehung der Spindel S, langsam beginnend und immer rascher fortsetzend, nach

links rückt und umgekehrt.

Die Schraubenmutter M ist in Figur 11 in der

Draufsicht und der Zapfen z in Figur 12 in verschiedenen

Ansichten herausgezeichnet.

Figur 13

zeigt die Anwendung der Heusser'schen Schraubenspindel

bei einer Eisenbahnwagen-Bremse, bei welcher – wie in den Technischen

Blättern 1873, S. 228 richtig bemerkt wird – zur Verkürzung der Zeichnung die

Bremsbacken nach einwärts gelegt sind, in Folge dessen die Schraube auf Druck in

Anspruch genommen würde, während thatsächlich bei der Außenlage der Backen die

Inanspruchnahme auf Zug eintritt. Ein Wasserventil mit ebensolcher Schraubenspindel

ist in Figur

14 dargestellt.

74. Wollwaschmaschine von J. und W.

McNaught in Rochdale. (Figur 15–17.)

In dem allgemeinen Berichte über die Fortschritte der Spinnereimaschinen für

Streichwolle (erstes Novemberheft 1873, S. 164) habe ich bereits die Wollmaschine

der oben genannten Firma erwähnt, und folgt nun daran anknüpfend eine nähere

Beschreibung der angedeuteten Neuerungen, insbesondere der Abzugsvorrichtung für die

gewaschene Wolle nach den Quetschwalzen – des sogen. Wollaushebers.

Hiebei beziehe ich mich zunächst auf den Längenschnitt in Figur 15, welcher die

Verbindung zweier Waschtröge A und B darstellt. Es kann sofort auf die Disposition des Dampfblasapparates

J hingewiesen werden, um die noch verwendbare

Waschflüssigkeit aus einem Bassin in das vorhergehende zu befördern, nachdem dieses

Bassin entleert ist.Bei einfachen Wollwaschmaschine (Maschinen mit nur einem Waschtrog) folgt auf

die Quetschwalzen ein rasch sich umdrehender Flügel, um den austretenden

Wollpelz aufzulockern. Zum vollkommenen Auswaschen der Schmutzwolle muß

dieselbe wiederholt durch die einfache Maschine hindurchgehen. Zum Waschen

größerer Quantitäten von Wolle benutzt man – um einen continuirlichen

Waschproceß zu erzielen – mehrere aufeinanderfolgende einfache

Maschinen oder zweckmäßiger zusammenhängende, sogen, mehrfache Maschinen,

wie diese zuerst auf der Pariser Ausstellung 1867 erschienen waren.Um die Waschflüssigkeiten vollständig auszunützen, stellte man ursprünglich

eine Communication zwischen den einzelnen Bassins derart her, daß dieselben

terrassenförmig hintereinander angeordnet wurden. Die Wolle gelangte von

einer Maschine zur anderen höher gelegenen mittels eines aufsteigenden

Lattentuches; die Waschflüssigkeit des höher gelegenen Troges konnte durch

ein Rohr in das tiefer angeordnete abgelassen werden. Aus leicht

begreiflichen Gründen erhielten die im gleichen Niveau aufgestellten und

unmittelbar mit einander verbundenen mehrfachen Waschmaschinen den Vorzug.

Die Beförderung der Waschflüssigkeit nach den vorhergehenden Trögen wird

durch mechanische Hilfsmittel und neuerdings durch den oben erwähnten

Dampfblasapparat sehr einfach ausgeführt.Bezüglich der mehrfachen Wollwaschmaschine, welche

den hyperbolischen Namen Leviathan erhielt,

vergleiche Prof. Rühlmann's Abhandlung in Dingler's polytechn. Journal 1869, Bd. CXCI S.

118.

Ebenso leicht ist die Lage des Wasserausspülrohres g in

dem Zwischenraum zwischen dem oberen, siebartig gelochten (sogen. falschen) und dem

unteren, nach der Mitte zu geneigten Boden zu erkennen. Dieses Rohr hat Petrie in Rochdale früher schon zur leichteren Reinigung

des Schmutzraumes unterhalb des falschen Bodens eingeführt.

Was nun die Abzugsvorrichtung für die an das Ende eines Waschtroges anlangende Wolle

betrifft, so setzt sich dieselbe zusammen: aus der letzten Aushebegabel F – welche nebenbei bemerkt vor mehreren Jahren

durch Petrie eine doppelte Reihe von Zinken erhalten hat,

um die Wolle um so zuverlässiger auszuheben und deren Anhäufung im Waschwasser zu

verhüten – und dem geneigt liegenden Metalltisch K mit dem Abzugsrechen k.

Die Aushebegabel F legt die Wolle aus dem Waschbassin auf

den Tisch K, von welchem dieselbe durch den Rechen k den Pressionswalzen G₁, G₂ zugeführt wird. Dieser Rechen

erhält seine Bewegung von der Triebwelle i durch eine

Kurbel o und durch Führungsscheiben p, p in der Art, daß der Rechen nur beim Vorschub mit

der Wolle selbst in Berührung tritt, dann senkrecht aufsteigt, um den Rückweg

zurückzulegen, und endlich unten wieder in die frisch aufgelegte Wolle

eingreift.

Damit die im Abzug begriffene Wolle während des Rückganges des Rechens von dem

schrägen Abführtisch nicht zurückrutsche, steigen aus dem Boden desselben Zinken u auf, welche jedoch vor Beginn eines jeden Vorschubes

des Abzugsrechens k rasch wieder herabsinken. Die

Bewegung der Zinken u erfolgt ebenfalls von der

Riemenscheibenwelle i aus.

Die übrige Einrichtung des Quetschwerkes mag als bekannt übergangen werden, bis auf

die nähere Anführung der selbstthätig auslösbaren Verbindung zwischen den beiden

Walzen, welche an der vorliegenden Maschine angebracht war und – nach dem

Prakt. Maschinenconstructeur 1874 S. 61 – in Figur 16 und 17 näher

skizzirt ist.

Die Oberwalze G₂ wird bekanntlich durch Drehung

der unteren Walze G₁ mitgenommen, welche ihren

Antrieb durch ein eigenes, von i unabhängiges

Riemenvorgelege erhält. Um aber zu verhüten, daß die obere Quetschwalze bei Eintritt

eines zu dicken Wollpelzes oder aus sonstigen Gründen stecken bleibe und bei der

ungestörten Drehung der Unterwalze die Wolle beschädigt werde, so muß die Oberwalze

derart von den unteren durch ein Räderpaar angetrieben werden, daß wohl ein

Vorlaufen der oberen Pressionswalze G₂,

keineswegs aber ein Zurückbleiben derselben eintreten kann.

Aus diesem Grunde ist das Zahnrad z₂ lose auf die

Achse G₂ aufgeschoben und mit der einen Hälfte

t der Zahnkuppelung st aus einem Stück gegossen. Die Kuppelungshälfte s ist fest

aufgekeilt und eine seitlich gegen das Rad z₂

drückende Spiralfeder sucht die Kuppelung stets zu schließen. Nun sind die Zähne der

Kuppelung derart abgeschrägt, daß ein Vorlaufen der oberen Walze G₂ ungehindert erfolgen kann, indem sich die

Kuppelung entgegen der Spiralfeder nach Bedarf öffnet; sowie aber die Walze G₂ langsamer sich zu drehen beginnt, wird die

Drehung von dem festen Zahnrad z₁ an der Achse

der Walze G₁ auf das Zahnrad z₂ und durch die fest geschlossene Kuppelung st auf die obere Pressionswalze gleichförmig

übertragen.

Zu der Einrichtung der Rührgabeln wäre zum Schlusse noch anzuführen, daß deren

Lagerung und Antrieb mannigfache Verbesserungen erfahren hat. Die Lagerung

betreffend, so ist dieselbe durchaus ausbalancirt, um eine gleichmäßige Bewegung der

Rechen zu erzielen. McNaught treibt jede Gabelstange

durch eine einfache Kurbel; das Gegengewicht ist auf dem entgegengesetzten Ende der

Kurbelwelle in Form eines Schwungrades mit Contregewicht aufgekeilt. Sämmtliche

Kurbelwellen zur Bewegung der Rührgabeln werden durch Winkelgetriebe und Längswelle

h von der Hauptwelle i

angetrieben.

Die Gabelstangen stecken mit ihrem oberen Ende nicht mehr in Gelenklagern, sondern

sind dort mit Lenkstangen verbolzt, deren anderes Ende in Schlitzlagern verstellbar

ist. (Vergl. Figur

15). In Folge dessen läßt sich der Ausschlag der Rührgabeln bequem

verändern, und da sich auch die festen Rechen, zwischen welche die Rührgabeln

– um Wolle zu holen – eintreten, mehr oder weniger geneigt stellen,

eventuell ganz ausheben lassen, so kann das Waschen verschieden langer Wollen in

denselben Maschinen mit gleichgutem Erfolg vorgenommen werden.

Die einfache Waschmaschine mit drei Rührgabeln nimmt einen Platz ein von 6,700 ×

2,030 Meter und kostet loco Rochdale ohne Verpackung 175 Pfd. Sterl. Dich Maschine

hat Messing-Eintauchtrommel, Messing-Wollausheber, mit Messing

überkleidete Transportwälzchen zwischen Wollausheber und Pressionswalzen.

Die Rührgabeln sind ausbalancirt und stellbar, die festen Rechen

ebenfalls stellbar. Rührgabeln und Rechen haben eiserne Zinken. (Messingzinken

kosten pro Gabel 1 Pfd. Sterl. mehr.)

Die Belastung des Quetschwerkes kann bis auf 320 Ctr. gesteigert

werden. Die Walzen lagern in massiven Messinglagern und besitzen schmiedeiserne

Achsen von 115 Millimeter Dicke und 100 Millim. starken Endzapfen. Abstreifflügel

zur Verhütung des Wickelns der oberen Druckwalze und neue Kuppelung der

Quetschwalzen. Ausrückung der Druckgewichte mit Handrad und Zahnstangengetriebe beim

Stillstand der Maschine. Die Petrie'sche

Patent-Tuchwalze als Oberwalze ist mit 15, das Ausspülrohr im Schmutzraum des

Waschtroges mit 2 Pfd. Sterl. mehr in Kostenanschlag zu bringen. 20 Millimeter dick

mit Messing bekleidete Quetschwalzen kosten pro Walze 25

Pfd. Sterl. mehr.

Eine zweifache Waschmaschine mit je

drei Rührgabeln etc. und Dampfblasapparat zwischen den beiden Waschbassins erfordert

an Raum 10,175 × 2,030 Meter und kostet 340 Pfd. Sterl. u.s.w.

75. Hobelmaschine mit endloser

Kettenzuführung zum Abhobeln und Nuthen von Parquetleisten, von Ganz und Comp.

in Ofen. (Figur 18–20.)

Im ersten Novemberheft des vorhergehenden Jahrganges wurde bei Gelegenheit der

Beschreibung der Ganz'schen Hobelmaschine mit sich

drehendem Werktisch auf die oben stehende Maschine schon hingewiesen, deren nähere

Abbildung nun in Figur 18 bis 20 in Ansicht, Grundriß

und im Querschnitt vorgelegt wird.

Auf dieser Maschine können Parquetleisten auf der oberen Fläche glatt gehobelt, auf

den beiden Seitenkanten mit Kreissägen gesäumt und hierauf genuthet werden.

Wir finden daher als arbeitende Werkzeuge zunächst bei A,

A die beiden Kreissägen zum Säumen der zukommenden Parquethölzer und bei

B, B die zwei vertical rotirenden Nuthmesser.

Unmittelbar hinter diesen Nuthhobelmessern erhalten die genutheten Leisten eine

Führung längs zweier am Gestelle festgeschraubten Führungslineale C, C, welche mit ihren abgeschrägten Kanten in die

gerade eingearbeiteten Nuthen der Parquetleisten eingreifen und deren genaue

Abhobelung auf der oberen Fläche ermöglichen. D und E bezeichnen die horizontal rotirenden Messerköpfe zum

Ebenen und Glätten der weiterrückenden Holzleisten, welche hierauf die Maschine

verlassen.

Um nun continuirlichen Betrieb, also größere Leistungsfähigkeit dieser Hobelmaschine

zu ermöglichen, ist der Zuführtisch, welcher vorwärtsgezogen und leer zurückgehen

müßte, durch eine endlose, sehr starke Gliederkette F

ersetzt, welche auf der oberen Maschinenseite längs einer Wange G (Figur 20) eine sichere

horizontale Führung erhält und die aufgelegten Parquetleisten durch kurze

vorstehende Stifte mitnimmt.

Beim Säumen und Nuthen werden die Leisten durch Belastungswalzen H und I fest gegen die

unnachgiebige Unterlage G der Kette niedergehalten und

– um die Erschütterungen der nur von oben einwirkenden Messerköpfe D und E ganz unschädlich zu

machen – laufen die genutheten Leisten sofort längs den festen

Führungsschienen C entlang.

Da die Kette ununterbrochen sich bewegt, so werden die vor den Kreissägen aufgelegten

Parquetleisten durch die aus den Kettengliedern hervorragenden Stifte mitgenommen

und in dieselben sofort durch die erste Druckvorrichtung H noch

vor dem Sägen eingepreßt. Nach vollendetem Hobeln läuft die Führungskette über eine

Scheibe nach abwärts und fallen da die vollendeten Friesen von selbst ab.

Die Hobelmaschine war sehr schön ausgeführt und die Disposition sehr compact, ohne

den Zutritt zu den verschiedenen Mechanismen zu beeinträchtigen.

76. Zettelmaschine für mechanische

Seidenweberei von Caspar Honegger in Rüti (Schweiz). (Figur 21–24.)

In Fortsetzung der Besprechung der von Caspar Honegger in

Rüti bei Zürich ausgestellt gewesenen MaschinenSiehe deren Aufzählung in Dingler's polytechn.

Journal 1873, Bd. CCIX S. 247 (zweites Augustheft). gelangen wir zu den für mechanische Seidenwebereien nicht unwichtigen

Vorbereitungsmaschinen für Kette, zunächst zur näheren Beschreibung der Seidenzettelmaschine und – in späterer Folge

– der Aufbäummaschine, welche in neuester Zeit eine gründliche Umgestaltung

und Verbesserung erhalten haben.

Das Zetteln und Aufbäumen findet nicht mehr wie früherVergleiche Scala im officiellen

Ausstellungsberichte des k. k. österreichischen

Central-Comité's; Wien 1868, Bd. IV S. 590. auf einer und derselben Maschine nach einander, sondern auf zwei getrennten,

unabhängig von einander arbeitenden Maschinen statt. Nachdem das Zetteln oder

Scheren (Abmessen der für die Zeugkette erforderlichen Fadenzahl) mehr Zeit

erfordert wie das einfache Aufbäumen (Aufwickelung der gescherten Fäden auf den

Kettenbaum), so kann bei Anwendung des neuen Maschinensystems eine relativ höhere

Production erzielt werden.

Die von C. Honegger ausgestellt gewesene

Seiden-Zettelmaschine ist in Figur 21 und 22 in

Vorder- und Seitenansicht des Betriebsmechanismus schematisch dargestellt.

Dieselbe besteht im Wesentlichen aus einem um eine horizontale Achse drehbar

angeordneten Haspel oder Scherrahmen A, welcher durch

Riementrieb in Drehung versetzt wird und hierbei den durch die Kämme B, B' hindurchgezogenen Kettentheil regelmäßig aufnimmt.

Ist die bestimmte Fadenlänge aufgewunden, so rückt die Maschine selbstthätig aus,

die Arbeiterin verstellt den Kamm- oder Blattträger C in entsprechender Weise und setzt die Arbeit bis zum letzten Kettentheil

regelmäßig weiter. Die Seidenspulen sind in einem passenden Gestelle aufgesteckt,

welches – in der Zeichnung nicht ersichtlich gemacht – zur Aufnahme

von 200 bis 300 Spulen eingerichtet und auf Rollen bewegbar ist, um successive parallel zum

Scherrahmen weitergeschoben werden zu können.

Die Aufwickelung jedes Kettentheiles auf dem Haspel A

findet in cylindrischen Ringen, jedoch nicht mit eben (Fig. 23), sondern mit conisch begrenzten Endflächen (Figur 24) statt, um wie

bekannt das Abrutschen der Eckfäden zu vermeiden. Zu diesem Behufe liegen an der

einen Seite der Scherlatten Keilstücke a (Fig. 21) zur

Unterstützung der inneren Endfläche des Fadenringes; ferner werden die Kettenfäden

in einer schwach ansteigenden Schraubenlinie um den Haspel umgelegt, bis endlich die

gewünschte Länge erreicht ist.Behufs Aufwickelung der Fäden nach einer Schraubenlinie erhielt der Haspel

bei der Pariser Ausstellungsmaschine neben seiner drehenden Bewegung auch

noch die erforderliche Seitenverschiebung; einfacher ist die Sache jetzt, da

der Blattträger correspondirend mit der Drehung des Haspels eine

Verschiebung parallel zur Achse desselben durch eine Leitspindel erhält. Hierbei rückt nun der Blattträger C, um die

Kettenfäden in der angegebenen Weise zum Scherrahmen zu führen, um ein Gewisses zur

Seite. Um diesen Vorschub vermehrt um die Breite des Kettentheiles muß der

Blattträger vor Beginn der nächsten Aufwickelung entgegengesetzt verschoben werden,

damit der zweite Kettentheil dicht an den vorhergehenden sich anschließe.

Es ist soeben angedeutet worden, wie der erste auf dem Haspel gebildete Fadenring

wegen der Keilstücke a und der schraubengangförmigen

Aufwickelung eine correspondirende Abdachung auf der äußeren Endfläche erhält. Um

nun der Feinheit der Kettenfäden Rechnung tragen, beziehentlich die Keilstücke mehr

oder weniger geneigt stellen zu können, stecken die Endzapfen der letzteren in den

schrägen Schlitzen einer Scheibe b, welche nach Bedarf

auf der Achse des Scherrahmens verdreht wird. Früher fand diese Regulirung einzeln,

also langwieriger und kaum so genau mit Hülfe von je einer Stellschraube an jedem

Keilstücke statt.

Somit wären alle Neuerungen an der vorliegenden Zettelmaschine hervorgehoben. Es

verlohnt sich indeß noch den Bewegungsmechanismus näher zu studiren, nachdem auf

alle Bedürfnisse des praktischen Gebrauches der Maschine Rücksicht genommen ist.

Der Scherrahmen steht in Verbindung mit einem selbstauslösenden Zählapparat, welcher

in Figur 21

vor dem Ausrückhebel F gezeichnet sein sollte, doch der

Deutlichkeit halber weggelassen wurde; ferner ist die Maschine mit verschiedenen

Ausrückmechanismen versehen, deren Zweck jedoch passender bei deren genaueren

Betrachtung angegeben werden mag.

Die Antriebswelle D liegt parallel vor dem Haspel A, welcher durch den Rädersatz 1 bis 4 gedreht wird. Die

Drehung der Haupt welle

wird ferner von dem Getriebe 1 durch Zahnrad 5, Schneckengetriebe 6 und 7 auf die

stehende Welle 8 übertragen und nach oben durch die Kegelrädchen 9 und 10 auf die

horizontal gelagerten Leitspindel I zur Bewegung des Blattträgers

C, ferner nach unten durch die Zahnräder 11 und 12 zum

Antrieb der vertical gelagerten Schraubenspindel E des Zählwerkes fortgesetzt.

Die Mutter c, welche in beliebiger Höhe der

Schraubenspindel E ihren Weg beginnen kann, deutet mit

einem Zeiger auf eine Theilung des Lagergestelles dieser Spindel. Mit der

Schraubenmutter c verschiebt sich auch eine Glocke,

welche nach je 30 Meter Aufwickelung einen Schlag erhält und die Arbeiterin

erinnert, eine Schnur unter die auf den Scherrahmen auflaufenden Kette einzulegen,

was später das Auffinden einzelner gebrochenen Fäden sehr erleichtert.

Ist die beabsichtigte Kettenlänge aufgezettelt, so erreicht die Mutter c – unter Voraussetzung einer richtigen

Einstellung – ihre höchste Stellung an der Schraubenspindel E und rückt dabei die weitere Drehung des Scherrahmens

A und der Zählspindel E

sowie die Verschiebung des Blattträgers C aus, ohne daß

der Antrieb der Maschine selbst unterbrochen wird.

Die Mutter c stößt nämlich gegen den oberen Ansatz der

Stange d und lüftet dieselbe. Sofort fällt das Gewicht

f (Fig. 22) tiefer, und der

untere Arm des zweiarmigen Hebels e stößt in Folge

dessen gegen den federnden Ausrückhebel F, welcher

ausgelöst wird und die Kuppelung G (Fig. 21 links) auf der

Hauptwelle öffnet. Hierdurch bleibt aber das lose auf der Hauptwelle aufgeschobene

Getriebe 1 stehen, mithin alle von demselben abhängigen Theile, d. s. Scherrahmen,

Blattträger und Zählwerk.

Dieselbe Abstellung kann auch von Hand erzielt werden, wozu der federnde Ausleghebel

F oben mit einem Handgriffe versehen ist. Man zieht

hiervon Nutzen beim Aufsuchen verlorener Fadenenden, in

welchem Falle man den Haspel zurückdrehen muß. Das Zählwerk macht gleichzeitig den

entsprechenden Rückgang, da das Getriebe 1 mit dem Zahnrade 2 – Uebertragung

der Haspeldrehung – und zugleich mit den: Zahnrad 5 – für das Zählwerk

– stets im Eingriffe bleibt.

Für den Fall eines Fadenbruches, schiebt die Arbeiterin mit dem Fuße einen der beiden

Tritte g (Fig. 21) nach rechts, und

sofort bleibt die ganze Maschine stehen, indem durch den Fußtritt die

Klauenkuppelung L (auf der rechten Seite) ausgelöst

wird, welche nur in geschlossenem Zustande den Riemenconus H mit der Hauptwelle D verbindet.

Wegen der Feinheit des auf der Maschine verarbeiteten Materiales müssen die

Einstellungen des Zählwerkes und des Blattträgers mit aller Sorgfalt geschehen

können. Deßhalb läßt sich die Schraubenspindel E respect

I unabhängig von der Maschine drehen, da in den

meisten Fällen die Muttergewinde an bestimmter Stelle nicht in die Spindelgänge

einfallen werden.

Es ist daher zu bemerken, daß das Schneckenrad 7 (Figur 22), welches die

Bewegung von 6 auf die stehende Welle 8 überträgt, durch einen nicht ersichtlich

gemachten Griff ausgerückt werden kann, worauf durch ein HandrädchenDieses Handrädchen hat eine ganz schickliche Lage, um bei gleichzeitiger

Beobachtung des Zeigers beim Einstellen gedreht werden zu können. am linken Ende der Leitspindel I die genaue

Einstellung der Zählwerks-Schraubenmutter c

(durch Drehung der Spindel I, Kegelrad 10 und 9, Welle

8, Zahnrad 11 und 12 an der Spindel E) stattfindet.

Dabei bewegt sich zwar die Spindel I, bezieh. der

Blattträger C auch mit allein ohne nachtheiligen

Einfluß, indem die jetzt erwähnte genaue Einstellung des Zählwerkzeigers nur

jedesmal vor Beginn der Aufwickelung eines neuen Kettentheiles statthat, worauf

ohnehin der Blattträger erst richtig gestellt werden muß.

Und letzteres geschieht einfach dadurch, daß man den Knopf K (Figur

22) und dadurch das Kegelrädchen 9 auf der stehenden Hilfswelle 8

niederschiebt, letzteres also außer Eingriff mit dem Rädchen 10 bezieh- der

Leitspindel I bringt, worauf dieselbe nach Belieben

gedreht werden kann.Um das Rädchen 9 wieder in Eingriff mit 10 zu setzen, ist unter ersterem eine

Spiralfeder angebracht. Einen ähnlichen Zweck hat die unterhalb des

Schraubenrades 7 ersichtliche Spiralfeder für das Schneckengetriebe 6,

7.

Was schließlich den Blattträger C betrifft, so bildet

derselbe einen längs des Vordergestelles der Maschine durch die Leitspindel I verstellbaren Support, auf welchem vorne der Reihekamm

B' und hinten nahe dem Scherrahmen das Leitblatt B, dazwischen aber die Kreuzruthen B''' aus Glas angebracht sind.

An dem Support sitzt eine zweitheilige Mutter, deren untere Hälfte nur mit Gewinde

versehen ist und durch einen federnden Griff in die Schraubengänge I eingedrückt wird. Lüftet man daher diesen Griff, so

läßt sich der Support beliebig verschieben. Zur genauen Einstellung des Blattträgers

vor Beginn der Aufwickelung eines frischen Kettentheiles dreht man die Spindel I unter gleichzeitigem Niederdrücken des Ausrückknopfes

K. Um aber ganz kleine Differenzen auszugleichen

– wenn beispielsweise ein Kettentheil etwas zu nahe oder zu weit vom

vorhergehenden angesetzt

wurde – benützt man eine am Blattträger angebrachte Regulirungsschraube,

durch welche das Leitblatt B um ein wenig verstellt

wird, ohne den übrigen Mechanismus zu berühren.

Die Ausstellungsmaschine war für Zettellängen bis zu 300 Meter bestimmt.Es werden auch Maschinen für 500 Meter Zettellänge geliefert. Bei jeder Umdrehung des Haspels rückt der Blattträger C um je ein Millimeter, im Ganzen eventuell um 300 Millimeter nach links.

Die Länge der Keile a beträgt daher etwas mehr wie 300

Millimeter.

Hat der gezettelte Kettentheil die Breite von x

Millimeter, so muß für jeden der folgenden Kettentheile der Blattträger C um x + 300 Millimeter nach

rechts verstellt werden, um einen richtigen Anschluß der Fäden an einander zu

erzielen.

Ist man mit dem Scheren fertig, so hebt man den Haspel aus den offenen Lagern und

ersetzt denselben durch einen frischen Scherrahmen. Die gescherte Kette wird aber in

der Aufbäummaschine vom Haspel auf den Kettenbaum

aufgewunden.

Der Vollständigkeit wegen möge nur noch erwähnt werden, daß C. Honegger auch eine kleine Zettelmaschine für Bandstühle ausgestellt hatte,

welche nach gleichen Principien wie die vorstehend beschriebene

Stoff-Zettelmaschine construirt, aber zufällig nur für Fußbetrieb

eingerichtet war. In diesem Falle wird also der Riemenconus mit der Kuppelung auf

der Hauptwelle durch einen Fußtrittmechanismus ersetzt. Die Keile an den

Haspellatten für Band-Zettelmaschine sind fest eingelassen, da hier nur Seide

von nahe übereinstimmendem Titre verarbeitet wird. Der in seiner Anordnung auch

etwas verschiedene Spulenrahmen ist zur Aufnahme von 90 bis 100 Spulen

eingerichtet.

Tafeln