| Titel: | Die Dampfmaschinen-Steuerungen auf der Wiener Weltausstellung 1873; von Ingenieur Müller-Melchiors. |

| Fundstelle: | Band 214, Jahrgang 1874, Nr. LXVI., S. 261 |

| Download: | XML |

LXVI.

Die Dampfmaschinen-Steuerungen auf der

Wiener Weltausstellung 1873; von Ingenieur Müller-Melchiors.

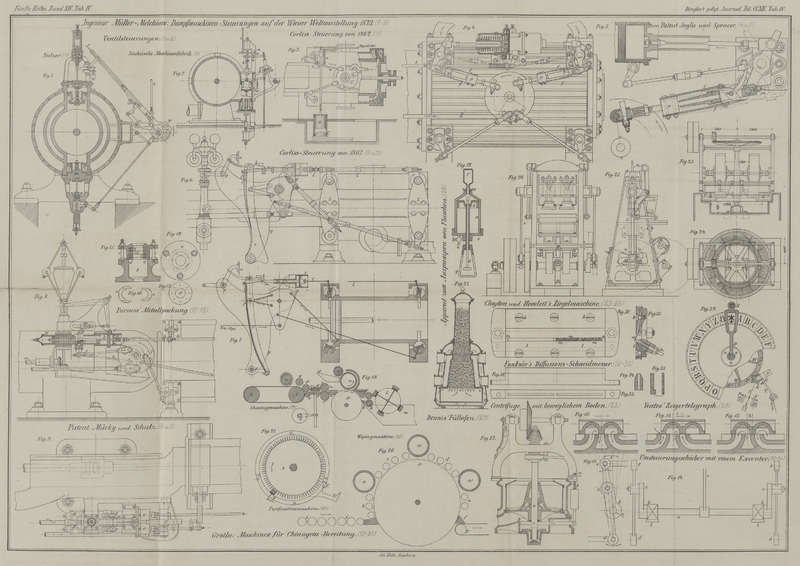

Mit Abbildungen auf Tab.

IV.

(Fortsetzung von S. 279 des zweiten

Augustheftes.)

Müller-Melchiors, über die Dampfmaschinen-Steuerungen

auf der Wiener Weltausstellung 1873.

IV. Ventil- und

Corliß-Steuerungen.

Der Gesichtspunkt, nach welchem in diesem letzten Abschnitte unserer Abhandlung

Ventil- und Corliß-Steuerungen gemeinschaftlich besprochen werden,

bedarf wohl kaum einer näheren Begründung. Denn es kann sowohl die Ventilsteuerung,

die schon in ihrer ältesten Anwendung bei Wasserhaltungsmaschinen automatisch

auslösbare und intermittirend wirkende Steuerungsmechanismen besaß, mit vollem

Rechte als die nächste Veranlassung zur Erfindung der Corlißsteuerung angesehen

werden, als auch andererseits die letztere gerade in ihrer neuesten Entwickelung

wieder auf die Anwendung von Ventilen zurückgegriffen hat.

Der wesentliche Grund dieser nahen Beziehung zwischen der Ventilsteuerung und all den

Mechanismen, die man allgemein unter dem Namen Corlißsteuerungen zusammenfaßt, liegt

darin, daß das eigentliche Dampfvertheilungsorgan, sei es nun Schieber, Ventil oder

Hahn, stets nur – um uns der in den früheren Abschnitten geläufig gewordenen

Ausdrucksweise zu bedienen – mit einer Kante

arbeitet, somit auch nur eine einzige Function der Dampfvertheilung

verrichten kann. Es muß somit bei allen diesen Steuerungen für den Dampfeintritt vor

und hinter dem Kolben, ebenso für den Dampfaustritt an beiden Cylinderenden, je ein

gesondertes Dampfvertheilungsorgan vorhanden sein, und hieraus ergibt sich sofort,

daß Ventil- und Corliß-Steuerungen sowohl in der ersten Anlage als

auch in der Erhaltung wesentlich kostspieliger ausfallen müssen, wie die in den

früheren Abschnitten behandelten Schiebersteuerungen.

Andererseits folgern sich auch die Vorzüge, welche allen den hier zu behandelnden

Systemen eigen sind, gleichfalls aus diesem einzigen Umstande der Uebertragung der

Dampfvertheilung an gesonderte Steuerungsorgane. Denn es ist klar, daß der durch

gesonderte Canäle eintretende Dampf geringere Abkühlung erleidet, daß ferner die

schädlichen Räume aufs äußerste reducirt werden können, und daß die äußere Steuerung

eine geradezu unerschöpfliche Fülle von Combinationen zuläßt, da es sich nur darum

handelt, für jeden einzelnen Act der Dampfvertheilung, unabhängig von allen anderen,

eine regelmäßig wiederholte Bewegung einzurichten. Dadurch wird es möglich –

wenn auch bei den meisten Corlißsteuerungen nicht erreicht – eine rasche,

selbst momentane Oeffnung des Dampfeintrittscanales zu

erzielen. Voreintritt und Austritt des Dampfes beliebig zu reguliren und endlich – durch den

von Corliß angebahnten und allgemein verbreiteten

Fortschritt – den Grad der Füllung mit

vollkommener Sicherheit durch den Regulator zu bestimmen und den Dampfabschluß durch Auslösung des Bewegungsmechanismus

momentan eintreten zu lassen, so daß eine richtig

construirte Corlißdampfmaschine allen Bedingungen, welche in der Einleitung für eine

vollkommene Dampfvertheilung aufgestellt wurden, in

vollendetster Weise entspricht. Gerade diese Vorzüge der inneren Steuerung bedingen

jedoch wieder die bekannten Nachtheile des äußeren Mechanismus, indem sie denselben

theuer, complicirt, schwer in Stand zu erhalten und für höhere Tourenzahlen

praktisch unanwendbar machen.Corlißdampfmaschinen mit höheren Tourenzahlen als höchstens 65 pro Minute dürften wohl kaum anzutreffen

sein. Corliß- und Ventil-Steuerungen sind daher nur empfehlenswerth

für größere, wohl beaufsichtigte und langsam gehende Maschinen – ein Urtheil,

welches auch mit wenigen Ausnahmen durch die auf der Ausstellung befindlichen

Dampfmaschinen bestätigt wurde.

Wenn wir somit zur näheren Besprechung dieser Maschinen übergehen, so muß vorher noch

bemerkt werden, daß von der Aufstellung eines allgemein

giltigen Diagrammes, wie es bei den „Doppelschieber- und

Drehschieber-Steuerungen“ zur systematischen Entwickelung und

Behandlung der betreffenden Steuerungssysteme mit Vortheil geschehen konnte, hier

abgesehen werden muß, nachdem für die jetzt zu behandelnden Steuerungssysteme, außer

jener einen bereits hervorgehobenen charakteristischen Eigenschaft, keine allgemein

giltigen Beziehungen zwischen den verschiedenen Dampfvertheilungsfunctionen

bestehen, somit auch nicht graphisch oder mathematisch ausgedrückt werden

können.Die Aufstellung eines Diagrammes für die einzelnen

Mechanismen hat nur zum Behufe der Construction eine gewisse

Bedeutung und wurde beispielsweise für die Sulzer-Steuerung von Ingenieur KappKopp (Civil-Ingenieur, 1873 S. 202) und nach ihm von C. H. Schneider (Deutsche Industrie-Zeitung,

1874 S. 132 und Zeitschrift des Vereins deutscher Ingenieure, 1874 S. 494)

in vortrefflicher Weise durchgeführt.

Es kann daher nur versucht werden, durch Aneinanderreihung der verschiedenen

Mechanismen nach ihrer inneren oder äußeren Verwandtschaft eine gewisse Ordnung und

Uebersichtlichkeit der Darstellung zu erzielen.

Mit den Ventilsteuerungen beginnend, wäre zunächst die Verbindung des Ventiles mit

einer Schiebersteuerung, wie dies bei dem Meyer'schen

Expansionsventil mit automatischer Regulirung vorkam, zu erwähnen, welche gänzlich

verlassene und unzweckmäßige Einrichtung aber selbstverständlich auf der Ausstellung

nicht vertreten war, so daß wir sofort zu dem ersten hier zu besprechenden

Ausstellungsobject, der großen verticalen Gebläsemaschine der Gesellschaft John Cockerill in Seraing (Belgien) übergehen können.

Diese Maschine – nach Woolf'schem Systeme mit

Hochdruckcylinder von 730 Millim. und Niederdruckcylinder von 1060 Millim.

Durchmesser und 2440 Millim. gemeinschaftlichem Hub – hat nach dem bekannten

und vielfach verbreiteten Muster dieser Fabrik den Gebläsecylinder (3000 Millim.

Durchmesser) oberhalb der Dampfcylinder auf vier mit einander versteiften Säulen

angebracht, und die Schwungradwelle mit zwei außerhalb der Lager aufgesetzten

Schwungrädern quer unterhalb der Dampfcylinder gelagert. Durch ein Zwischenrad wird

die Bewegung der Schwungradwelle auf eine vor dem Ventilgehäuse gelagerte

Steuerwelle übertragen, von welcher aus unter Vermittelung von Zugstangen und Hebeln

die Ventile durch entsprechend geformte Curvenscheiben gehoben und gesenkt werden.

Die sechs Ventile sind als entlastete Glockenventile ausgeführt und je eines unten

und oben für den Dampfeintritt, ebenso für den Uebertritt zum großen Cylinder und

endlich für den Austritt aus dem letzteren zum Condensator angebracht. Automatische

Regulirung findet selbstverständlich nicht statt; eine Aenderung der Füllung könnte

aber, wie bei allen derartigen Maschinen, in einfachster Weise durch Verdrehung oder

Verschiebung der Curvenscheiben auf der Steuerwelle bewerkstelligt werden.

Neben dieser Maschine, welche die älteste Anordnung der Ventilsteuerung für verticale Cylinder aufwies, ist, gleichfalls als Typus

einer zwar alten, deswegen aber noch nicht veralteten Disposition der

Ventilsteuerung für horizontale Maschinen, die

Fördermaschine der Wilhelmshütte, Actiengesellschaft für

Maschinenbau und Eisengießerei in Sprottau (Schlesien) anzuführen.

Jeder der beiden Cylinder (575 Millim. Durchmesser, 1255 Millim. Hub) hat an seiner

Längsseite ein Ventilgehäuse angeordnet, welches in der Mitte durch ein

Absperrventil mit dem Dampfzuleitungsrohre, an den beiden Enden aber mit dem

Cylinder communicirt. Der Dampf tritt abwechselnd durch eines der beiden mittleren

Glockenventile über die an den Enden angebrachten, geschlossenen Austrittsventile in

den Cylinder und beim Rückgange des Kolbens, bei geschlossenem Eintrittsventil,

durch das Austrittsventil in das Exhaustrohr, welches mit den tiefsten Punkten an

beiden Enden des Ventilgehäuses verbunden ist und gleichzeitig dem

Condensationswasser freien Abzug gestattet.

Die Bewegung der Ventile geschieht für jedes Cylinderende durch eine zwischen

Eintritts- und Austrittsventil gelagerte Daumenwelle, welche durch Verbindung

mit einem Excenter in oscillirende Bewegung versetzt wird und abwechselnd das eine

oder andere Ventil erhebt oder unter dem Einflusse des auf der Ventilspindel

angebrachten Gewichtes auf seinen Sitz zurück sinken läßt. Für jeden Cylinder ist

auf der Schwungradwelle ein Steuerexcenter aufgekeilt, dessen Stange das eine Ende

einer um ihren festen Mittelzapfen schwingenden geraden Coulisse bewegt. Durch

Verschiebung der Schubstange, welche die Coulisse mit den oscillirenden Daumenwellen

verbindet, vom einen zum anderen Ende der Coulisse, wird der Effect einer Verdrehung

des Steuerexcenters um 180 Grad erzielt und die Maschine reversirt. Das Excenter muß

demnach ohne Voreilungswinkel aufgekeilt sein, und jede Möglichkeit zur Erzielung

von linearem Voreilen, Expansion und Compression entfällt.

Dieser Nachtheil, den man selbst bei einer Fördermaschine wohl nur in Ausnahmsfällen

hinnehmen kann, ist bei der zweiten hier zu besprechenden Fördermaschine der Prager Maschinenbau-Actiengesellschaft (vormals

Ruston und Comp.) in Prag

vollkommen vermieden, wobei zugleich die automatische Veränderung der Füllung,

entsprechend dem mit steigendem Förderkorbe abnehmenden Widerstande, in gelungener

Weise erzielt ward. Hier werden die Ventilhebel durch Curvenscheiben, die auf einer

continuirlich rotirenden Steuerwelle angebracht sind, bewegt; dabei sind aber alle

den verschiedenen Füllungsgraden entsprechenden Querschnittsformen derart zu einem

gemeinsamen Gußstück vereinigt, daß durch Verschiebung desselben auf der Steuerwelle

sowohl die Füllung verändert, als auch reversirt werden kann. Die Maschine (500

Millimeter Cylinderdurchmesser, 1900 Millimeter Hub) hatte manches neue und

interessante Detail aufzuweisen, theilte aber mit den früher besprochenen Maschinen

älteren Systemes die Disposition der Ventile und damit die Nachtheile enormer

Abkühlungsflächen und

großer schädlichen Räume. Diese Uebelstände, welche bei den Wasserhaltungsmaschinen

(die leider auf der Ausstellung nur durch einige Zeichnungen vertreten waren) in

noch erhöhtem Maße auftreten, wurden erst bei den neuesten Ventildampfmaschinen

behoben, wie es vor allem bei den Sulzer'schen Maschinen,

und theilweise auch bei der Dampfmaschine der Sächsischen

Maschinenfabrik erreicht war.

Mit der Besprechung dieser beiden Systeme, welche schon zu den Corlißdampfmaschinen

gezählt werden können, sind gleichzeitig die auf der Ausstellung befindlichen

Ventilsteuerungen erledigt, und ergibt sich der naturgemäße Uebergang zu den

Corlißsteuerungen.

Die Steuerung von Gebrüder Sulzer in Winterthur (Schweiz)

war zunächst durch eine große Maschine (450 Millim. Durchmesser, 1050 Millim. Hub,

50 Touren pro Minute) dieser Firma und ferner durch eine

kleinere (345 Millim. Durchmesser, 740 Millim. Hub, 60 Touren) der Maschinenfabrik Augsburg vertreten; beide gleich elegant

und vortrefflich in der Ausführung und erstere in anhaltendem Betriebe während der 6

Ausstellungsmonate die bekannten Vorzüge des Systemes aufs neue bewährend.

Ohne auf die allgemeine Disposition dieser schon wiederholt besprochenen

MaschineVergl. Dingler's polytechn. Journal, 1871 Bd. CCI

S. 481 und 1873 Bd. CCVII S. 349. hier näher einzugehen, mögen nur die Hauptmomente der Steuerung mit Hilfe

des Querschnittes durch den Cylinder Figur 1 in Kürze angeführt

werden. Der Dampfcylinder hat an jedem Ende je ein oben angebrachtes Eintrittsventil

und ein unten sitzendes Austrittsventil, welche zugleich mit ihren Sitzen aus hartem

Metall hergestellt sind und sich in Bezug auf dichten Abschluß und Abnützung

vortrefflich bewährt haben, wie an einem auf der Ausstellung befindlichen, mehrere

Jahre im Gebrauch gewesenen Ventile eclatant ersichtlich war.

Zur Bewegung der einzelnen Ventile ist längs der Mittelachse des Cylinders eine Welle

o gelagert, welche mittels gleich großer conischer

Räder von der Schwungradwelle angetrieben wird, und zwei Curvenscheiben c für die Austrittsventile, sowie zwei Excenter e für die Eintrittsventile aufgekeilt hat. Der Antrieb

der Austrittsventile durch die betreffenden Curvenscheiben ist aus der Skizze klar

ersichtlich, und gibt rasche Oeffnung sowie vollen Austrittsquerschnitt für nahezu

den ganzen Rückgang des Kolbens. Die Eintrittsventile jedoch sind nicht direct mit

dem zu ihrer Bewegung bestimmten Excenter verbunden, sondern stehen zunächst nur mit

einer Stange ss' in Verbindung, welche an ihrem oberen

Ende an den

Winkelhebel w angebolzt ist und am unteren Ende mittels

eines Schwingels t mit einem auf der Welle r aufgekeilten Hebel in Verbindung steht. Die Stange ss' ist über ihren Verbindungspunkt mit dem Winkelhebel

w verlängert und trägt hier eine verschiebbare

Hülse, an deren Zapfen die aus zwei Flachschienen bestehende Excenterstange des

Excenters e angelenkt ist – derart, daß bei der

Bewegung des Excenters das obere Ende der Excenterstange nahezu eine gerade Linie,

das untere Ende einen Kreis und jeder mittlere Punkt, somit auch die Anschlagkante

a eine ellipsenähnliche Curve beschreibt.

Wenn sich somit das Excenter – welches in Figur 1 etwas hinter

seiner Mittelstellung ox gezeichnet ist, der ein

gewisser Winkelabstand der Kurbel vor ihrem todten Punkte

entspricht – im Sinne des Pfeiles weiterbewegt, wird die Kante a der Excenterstange alsbald den Anschlag i der Ventilstange ss'

erreichen, dieselbe mit sich nehmen und dadurch die Oeffnung des Eintrittsventiles

bewirken. Indem sich aber bei weiterer Drehung des Excenters die Kante a allmälig in ihrer elliptischen Bahn herabsenkt, die

Ventilstange ss' jedoch durch den Schwingel t in ihrer Lage erhalten bleibt, muß früher oder später

der Moment eintreten, wo die Kante i von der

weiterschreitenden Kante a abschnappt, und das Ventil

unter dem Einflusse der auf die Ventilspindel wirkenden Feder wieder auf seinen Sitz

zurückspringt. Dann bleibt die Stange ss' in Ruhe und

wird erst nach erfolgtem Rückgange des Kolbens, während dessen das zweite

Eintrittsventil geöffnet wird, bei der nächsten Umdrehung seines Steuerexcenters

wieder eine gewisse Zeit lang mitgenommen. Je tiefer dabei die Ventilstange ss', resp. der Anschlag i

gesenkt wird, desto länger bleiben die beiden Anschläge a und i im Eingriffe und desto größere Füllung

wird gegeben, während der Moment des Dampfeintrittes, welcher nur durch den

Längenabstand der Kanten a und i bedingt ist, nahezu constant bleibt. Um demnach die Füllung zu variiren,

ist nur das untere Ende der Stange ss' zu heben oder zu

senken, und dieses geschieht in einfacher Weise durch eine kleine Verdrehung der

Welle r nach rechts oder links, welche mit minimalem

Kraftaufwands durch den Regulator besorgt wird, dessen Zugstange z mit einem am Ende der Welle r aufgekeilten Hebel verbunden ist.

Die auf diese Weise erzielte Dampfvertheilung ist, wie alle

Indicator-Diagramme der Sulzer'schen Maschinen

übereinstimmend bezeugen, geradezu unübertrefflich zu nennen, und der Mechanismus

auch als solcher durch seine Einfachheit und Vermeidung minutiöser Bestandtheile vor

allen uns bekannten Corlißsteuerungen ausgezeichnet. Daß ferner die Sulzer-Steuerung ohne Schwierigkeit alle Füllungen

von 0 bis 80 Proc. erreichen läßt, hat in praktischer Beziehung vielleicht geringere Bedeutung; nicht

genug hervorzuheben aber ist die rasche und vollkommene Oeffnung der

Eintrittsventile, die dabei erzielt wird.

Wenn nämlich die Auslösvorrichtung, wie dies gewöhnlich geschieht, in der Bewegungsrichtung der Zugstange wirkt, so kann

dieselbe nach Ueberschreitung der extremen Lage durch das Excenter und hierauf

eintretendem Rückgange der Zugstange gar nicht mehr zur Wirkung gelangen. Hierdurch

wird man genöthigt, entweder zur Erzielung rascher Oeffnung das Excenter so

aufzukeilen, daß es für den todten Punkt der Kurbel in seine Mittelstellung kommt,

und daher bis zur extremen Stellung nur Füllungen unter 50 Proc. des Kolbenhubes

möglich macht, oder aber, wenn das Excenter für den todten Punkt der Kurbel in einer

extremen Stellung aufgekeit wird, können zwar alle

Füllungen von 0 bis 100 Proc. gegeben werden, dafür findet aber die Oeffnung der

Eintrittsventile bei der Minimalgeschwindigkeit der Excenterstangen ungemein

schleichend statt.

Bei der Sulzer-Steuerung jedoch erfolgt die

Auslösung normal zur Bewegungsrichtung der

Ventilzugstangen, und es kann somit, indem das Excenter für den todten Punkt der

Kurbel in seiner Mittelstellung aufgekeilt wird,

gleichzeitig möglichst rasche Oeffnung stattfinden, als auch die Füllung von 0 bis

100 Proc. variirt werden, da die Grenzen des Auslösmechanismus nicht zwischen den

beiden extremen Stellungen, sondern zwischen der oberen

und unteren Mittelstellung

ox des Excenters liegen.

Es ist nach allem Vorausgegangenen wohl begreiflich, daß nach diesem Systeme seit der

Weltausstellung in Paris 1867, wo es zum erstenmale erschien, schon zahlreiche

Maschinen ausgeführt wurden und vollste Befriedigung gewährt haben, so daß kaum eine

Corlißsteuerung anzuführen sein dürfte, welche der Sulzer-Steuerung an die Seite zu stellen wäre.

Auch die Ventilsteuerung der liegenden Dampfmaschine (680 Millim. Durchmesser, 1300

Millim. Hub, 40 Touren pro Minute) der Sächsischen Maschinenfabrik (vormals Richard Hartmann) in Chemnitz, welche in Figur 2 im Querschnitte

durch den Cylinder skizzirt ist, steht in einigen Punkten hinter der eben

besprochenen Steuerung zurück. Zunächst ist hier das Ventilgehäuse nach der alten

Methode neben dem Cylinder angeordnet und damit eine nicht unerhebliche Vergrößerung

der Abkühlungsfläche und der schädlichen Räume bedingt; dann aber scheinen auch die

kleinen Bestandtheile des Auslösmechanismus gegen Störungen empfindlicher zu sein

– eine Befürchtung, die übrigens durch die Inbetriebsetzung der Ausstellungsmaschine vielleicht

behoben worden wäre.

Die Bewegung der Ventile, deren Disposition für das eine Cylinderende klar aus der

Skizze hervorgeht, geschieht auch hier von einer mit gleicher Tourenzahl wie die

Kurbelwelle rotirenden Welle o, welche jedoch durch

Vermittlung einer Zwischenwelle o' näher an die

Eintrittsventile gerückt wurde, so daß die hier angewendeten Verbindungsglieder

kürzer und stabiler ausfallen. Die Bewegung der beiden Austrittsventile geschieht

wie früher durch entsprechende Curvenscheiben, die der Eintrittsventile durch

Excenter, welche je einen doppelarmigen Hebel h in

oscillirende Bewegung setzen.

Am anderen Ende dieses Hebels hängt eine Klaue k, welche

durch eine Feder stets noch abwärts gegen die Spindel des Einlaßventiles gedrückt

wird, so daß dasselbe für die gezeichnete Stellung bei dem nun erfolgenden

Aufsteigen des Hebels durch den Anschlag i mitgenommen

wird. Sobald jedoch der Hebel h eine gewisse Höhe

erreicht, stößt der schräg aufwärts gerichtete Arm der Klaue k wider einen feststehenden Daumen a, wird bei

fortgesetzter Aufwärtsbewegung niedergedrückt und befreit dadurch den Anschlag i der Ventilstange von dem Eingriffe der Klaue k, so daß das Ventil unter dem Einflusse der auf der

Ventilstange angebrachten Feder auf seinen Sitz zurückschnellt. Der Daumen a sitzt auf einer Welle v,

welche von dem Regulator durch Vermittlung der Zugstange z eine Drehung nach links oder rechts erhalten kann, und bewirkt dadurch

früheren oder späteren Dampfabschluß. Beim Niedergang des Hebels h schiebt sich sodann die Klaue k wieder über den Anschlag i und ist somit

bereit, das Ventil bei dem nächsten Aufgange wieder mitzunehmen. Die Grenze der

Füllung wird dabei, ebenso wie bei der Sulzer'schen

Steuerung, von der Größe des Voreilwinkels bestimmt, und kann gleichfalls von 0 bis

80 Proc. ausgedehnt werden; um dies zu erreichen, muß aber, da die Auslösvorrichtung

in der Bewegungsrichtung der Ventilstange wirkt, das

Excenter für den todten Punkt der Kurbel nahe seiner extremen Stellung aufgekeilt sein, und bedingt dadurch schleichende

Oeffnung des Dampfcanales.

Beide Steuerungen haben Doppelsitzventile angewendet und erzielen damit die bekannten

Vortheile großer Dampfquerschnitte, geringer Widerstände beim Anheben und

vollständige Entlastung des einmal gehobenen Ventiles; das bis jetzt diesen Ventilen

anhaftende Vorurtheil betreffs unzuverlässigen Dampfabschlusses scheint durch die

mit den Sulzer'schen Maschinen gemachten Erfahrungen

behoben werden zu sollen.

Hiermit sind die Ventilsteuerungen, welche auf der Wiener Weltausstellung vertreten

waren, erledigt und es sollen nun die eigentlichen Corliß-Steuerungen näher besprochen werden.

Wir verstehen darunter die Mechanismen, welche entweder von dem Erfinder der

Steuerung G. H. Corliß selbst herstammen, oder sich aus

dessen System direct herausgebildet haben, speciell mit Anwendung der von Corliß eingeführten Steuerhähne und mit automatischer,

vom Regulator bestimmter Auslösung der Dampfeintrittshähne.

Nach Erledigung derselben bleiben noch zwei verwandte Systeme zu besprechen übrig:

Patent Dautzenberg und Scheller-Berchtold, welche jedoch nicht mehr zu den eigentlichen

Corliß-Steuerungen gezählt werden können.

Das erste Auftreten der Corliß-Steuerung muß in das

Jahr 1851 gesetzt werden, als der Maschinenfabrikant G. H. Corliß in Providence (Nordamerika) mehrere Spinnereien der Nachbarschaft

mit neuen Dampfmaschinen versah, welche schon alle charakteristischen Merkmale des

ausgebildeten Systemes aufwiesen. Wir finden schon die cylindrischen Schieberhähne

an den vier Endpunkten des Cylinders, die centrale Steuerscheibe in der Mitte

desselben, welche von einem Excenter in oscillatorische Bewegung versetzt wird, und

endlich die feste Verbindung der Austrittshähne sowie die vom Regulator auslösbare

Verbindung der Eintrittshähne mit dieser Scheibe. Die Auslösung geschieht dadurch,

daß die Zugstange, welche mit einer Nase den Hebel des Steuerhahnes erfaßt und

verdreht, sich bei dieser Bewegung gleichzeitig einem stellbaren Anschlage nähert,

welcher den Eingriff zwischen Hebel und Zugstange durch Abdrängen der letzteren

früher oder später löst. Um diese Auslösung automatisch stattfinden zu lassen,

wirken zur Verschiebung der auslösenden Anschläge zwei Keile, welche von dem

Regulator entsprechend verschoben werden. Endlich finden sich auch schon die an

einem zweiten auf der Hahnspindel aufgekeilten Hebel wirkenden Gewichte zum raschen

Schlusse des ausgelösten Eintrittshahnes sowie Luftbuffer zur Milderung des

Stoßes.

Nach diesem SystemeBeschrieben in Dingler's polytechn. Journal, 1854

Bd. CXXXII S. 321. oder wenig verschieden davon wurden schon in den 50er Jahren mehrere Hundert

Corliß-Dampfmaschinen in Amerika gebaut,

nachdem sich inzwischen die noch jetzt bestehenden Corliss

Steam Engine Company gebildet hatte. In Deutschland wurde die Corliß-Steuerung, nach amerikanischen Mustern,

erst um 1860 ausgeführt – und zwar von der Maschinenfabrik der vereinigten

Hamburg-Magdeburger

Dampfschifffahrt-Compagnie zu

Bukau-Magdeburg, welche auch, sowie die Wilhelmshütte bei Sprottau, eine Corlißmaschine auf die Londoner

Weltausstellung 1862 schickte. Die in Figur 3 dargestellte

Disposition des Steuerungsmechanismus ist hier noch ziemlich unverändert in der

ursprünglichen Gestalt geblieben. Die Zugstange z der

Steuerscheibe S greift mit ihrem Anschlage an eine Nase

des Hebels h auf der Hahnspindel und wird bei der

Drehung dieses Hebels nach aufwärts durch Anstoßen an den vom Regulator

verstellbaren Anschlag a herabgedrückt und ausgelöst.

Der Hahn schnellt unter dem Einflusse des Gewichtes G

zurück, wobei die unterhalb des Gewichtes im Cylinder C

enthaltene, langsam entweichende Luft als Buffer dient, und die am Ende der

Zugstange z angebrachte Feder f schleift frei über die Nase des Hebels h,

bis dieselbe beim Rückgange der Zugstange hinter dem unteren Ende der Feder wieder

einschnappt, und dann neuerdings mitgenommen wird.

Neben dieser Eigenthümlichkeit der Steuerung war an der Londoner Maschine auch schon

das von Corliß eingeführte Maschinengestell zu bemerken:

der den Cylinder direct mit dem Lager verbindende Hohlgußsteg, welcher nur unter

Lager und Gradführung an das Fundament geschraubt ist und dem überhängenden

Dampfcylinder freie Ausdehnung gestattet.

Nach diesem ersten Erscheinen der Corliß-Steuerung

auf einer Weltausstellung verbreitete sich dieselbe auch in Europa ungemein rasch,

und bald tauchten mannigfach Projecte auf, den Mechanismus sicherer und stabiler wie

bei der ursprünglichen Einrichtung zu construiren.

J. Fr. Spencer in Newcastle upon Tyne (England) patentirte

1865 einen neuen Auslösmechanismus, welcher fast vollkommen mit dem bald

nachfolgenden Patente von Inglis und Spencer zusammenfällt und in dieser letzteren Gestalt bei

vielen Hundert Maschinen (zunächst durch die Maschinenfabrik Hick, Hargreaves und Comp. in Bolton)

angewendet wurde.

Die wesentlichen Theile dieses Steuerungsmechanismus sind in Figur 4 und 5 skizzirt, und

man ersieht daraus, daß die Verbindung der Einlaßhähne mit der oscillirenden

Steuerscheibe durch zweitheilige Zugstangen geschieht, deren obere Hälfte mit dem

Hebel des betreffenden Steuerhahnes verbunden ist, und sich mit einer rohrartigen

Verlängerung über einem Dorn des unteren Theiles p der

Zugstange hin und her schieben kann. Dadurch erhalten beide Theile Führung gegen

seitliche Verschiebung, können sich jedoch in der Längsachse frei ausziehen, so

lange sie nicht mit einander gekuppelt sind. Dies geschieht dadurch, daß die am unteren Theile p der Zugstange aufgeschraubten Blattfedern f mit ihren vorderen Zinken zwei Zähne z, welche an dem oberen Theile der Zugstange angebracht

sind, erfassen und so die Oeffnung des Steuerhahnes bewirken. Dabei geht die nun ein

Stück darstellende Zugstange nach einwärts und nimmt den Daumen m mit, welcher um einen Zapfen im oberen Theile der

Zugstange drehbar gelagert und an seinem aufgebogenen Arme mittels der Lenkerstange

r mit einem Hebel s

verbunden ist. Der Hebel s wird vom Regulator in seiner

bestimmten Stellung festgehalten und somit der Daumen m

genöthigt, bei fortgesetzter Einwärtsbewegung der Zugstange sich in derselben zu

verdrehen, bis er endlich die Zinken der Feder f

erreicht, dieselben auseinander klemmt und dadurch die Zugstange wieder in zwei

unabhängige Theile auflöst (vergl. Figur 5). Im selben

Momente wird der nach aufwärts verlängerte Hebel des Steuerhahnes durch die Wirkung

einer Schraubenfeder nach links zurückgedreht; der Hahn schließt sich und der obere

Theil der Zugstange kommt in die in Figur 5 punktirte

Ruhelage, während der Theil p seinen Weg nach einwärts

fortsetzt, dann umkehrt und endlich in seiner extremen Stellung nach rechts wieder

mit der oberen Hälfte und dem Hebel des Steuerhahnes gekuppelt wird. Die Hebel s und s' bedingen durch ihre

vom Regulator fixirte Stellung die Dauer der Füllung. Ihre Verbindung untereinander

und mit der Zugstange t des Regulators (mit eingelegter

Spiralfeder zum Vermeiden übermäßiger Regulirung) ist aus Figur 4 klar ersichtlich;

ebenso die Verbindung der Excenterstange E mit der

Steuerscheibe, sowie endlich die Disposition der zur Rückdrehung der Steuerhähne

bestimmten Federn und Luftbuffer. Jedes Detail der Construction ist aufs

vorzüglichste ausgearbeitet und Inglis und Spencer's Patent wird noch heute allgemein als die beste

Corliß-Steuerung betrachtet.

Diese Steuerung war schon 1867 auf der Pariser Weltausstellung vertreten und erschien

auch in Wien, in getreuer Copie der englischen Muster bei zwei

Ausstellungsmaschinen; die eine von Escher, Wyß und Comp. in Zürich (700 Millim. Cylinderdurchmesser, 1350

Millim. Hub, 35 Touren pro Minute), die zweite von Socin und Wick in Basel (330

Millim. Durchmesser, 750 Millim. Hub, 65 Touren pro

Minute) – beide Maschinen jedoch nicht im Betrieb, weshalb es auch gestattet

sein mag, die angegebene hohe Tourenzahl der letzteren noch in Frage zu stellen.

Neben diesem Systeme genießen gegenwärtig nur noch zwei andere Dispositionen der Corliß-Steuerung ausgedehntere Anwendung –

nämlich Douglas und Grant's

Patent-Steuerung, und die von

Corliß selbst patentirte Modification seiner Steuerung, welche schon an einer von ihm in Paris 1867

ausgestellten Maschine angebracht war.

Erstere Disposition, so gelungen sie auch erscheint, wird unseres Wissens nur von den

Patentinhabern selbst, der bekannten Corlißmaschinenfabrik Douglas und Grant in Kirkcaldy (Schottland)

ausgeführtBeschrieben in Dingler's polytechn. Journal, 1871

Bd. CXCIX S. 161. und war auch in Wien, bei der im Allgemeinen so schwachen Betheiligung

Englands, nicht erschienen.

Die neue Corliß-Steuerung hingegen war in nicht

weniger als vier verschiedenen Ausführungen vertreten – und zwar bei der

großen gekuppelten Wasserhebmaschine der Ersten Brünner

Maschinenfabriks-Gesellschaft in Brünn (500 Millim. Durchmesser,

1100 Millim. Hub) sowie bei einer Dampfmaschine derselben Firma (395 Millim.

Durchmesser, 948 Millim. Hub, 60 Touren), ferner bei der Dampfmaschine der Gräflich Stolberg Wernigerodischen Factorei zu Ilsenburg

(400 Millim. Durchmesser, 800 Millim. Hub, 50 Touren) und endlich bei der von E. Reinecke

C. Reinecke

in Königsberg ausgestellten Maschine (430 Millim. Durchmesser, 840 Millim.

Hub, 45 Touren), welche sämmtlich während der Ausstellung in Betrieb standen.

Die Disposition des Steuerungsmechanismus möge mit Hilfe der Skizzen Figur 6 und 7 – nach

der Dampfmaschine von E. Reinecke

C. Reinecke

– näher erklärt werden. Hier ist die Steuerscheibe

nicht mehr in der Mitte des Cylinders, sondern seitlich vor demselben angeordnet,

und in einem eigenthümlich gestalteten Gestelle g

gelagert, welches an den – Cylinder und Kurbellager verbindenden –

Steg von -förmigem Querschnitte angeschraubt ist. Die unten liegenden

Austrittshähne werden direct mittels zweier ungleich langer Zugstangen eröffnet und

geschlossen; die Eintrittshähne greifen mit den Zugstangen l, resp. l₁ an die Luftbufferkolben,

welche in zwei neben einander liegenden Cylindern c

eingeschlossen sind. Diese Kolben endlich haben nach rückwärts verlängerte

Kolbenstangen n, welche in den Gelenken m durch kurze Zugstangen mit den Flachfedern f verbunden sind und von denselben stets nach links

wider die Hinterwand des Buffercylinders gezogen werden, bei welcher Stellung, wie

es aus der schematischen Skizze Figur 7 ersichtlich ist,

die Eintrittshähne geschlossen sind. An ihrem unteren Ende ist jede der beiden

Flachfedern f an die Hinterwand eines gußeisernen

Schuhes s von ⊏-förmigem Querschnitte geschraubt, welche am untersten Punkt um

einen festen Zapfen des Gestelles g schwingen, in der

Mitte durch kurze Zugstangen mit der Steuerscheibe verbunden sind und an ihrem

oberen Ende kleine, frei bewegliche Klauen k tragen, welche die

Verbindung des oscillirenden Schuhes mit dem betreffenden Eintrittshahne

bewerkstelligen. Sobald nämlich einer der beiden Schuhe in seine extreme linke

Stellung gelangt, hat sich die Flachfeder f, welche an

ihrem oberen Ende durch die Verbindung mit dem Bufferkolben an weiterem Ausweichen

nach rückwärts gehindert war, vollkommen gespannt über den Rücken des Schuhes

gelegt, und das vordere mit einem Gewicht belastete Ende der Klaue k ist gleichzeitig in einen Anschlag der Kolbenstange

n beim Gelenk m

eingefallen.

Bei der nun folgenden Rechtsbewegung des Schuhes bleibt, solange die Klaue bei m eingreift, die Verbindung zwischen Schuh s, Feder f und Kolbenstange

n erhalten und der links befindliche Eintrittshahn

wird in Folge dessen, durch Vermittelung des Bufferkolbens und der Schubstange l, geöffnet. Sobald aber die rückwärtige Verlängerung

der Klaue k an den vom Regulator stellbaren Anschlag a anstößt und von demselben niedergedrückt wird, kommt

die Klaue außer Eingriff, und sofort wird der Steuerhahn unter dem Einflusse der nun

wieder zur Wirksamkeit kommenden Flachfeder geschlossen, während der Schuh seine

Bewegung nach rechts fortsetzt und erst beim Rückgange sich wieder der Feder f nähert, bis endlich in der extremen linken Stellung

die Einlösung aufs neue stattfindet.

In dieser Weise war die Corliß-Steuerung von 1867

bei allen Ausstellungsmaschinen gleichmäßig angeordnet, und bewährte sich bei

denselben, welche sämmtlich während der Ausstellungszeit ohne jede Störung im

Betrieb standen, aufs vollkommenste. Die Abweichungen in der Anordnung der einzelnen

Mechanismen betrafen nur unwesentliche Details, und ist speciell bei Reinicke'sReinecke's Maschine die Anwendung des sonst auch vielfach vertretenen Buß'schen RegulatorBeschrieben in Dingler's polytechn. Journal, 1871

Bd. CCII S. 481. sowie die Führung der langen Hahnspindeln außerhalb der Stopfbüchsen durch

kleine, an das Gestell aufgeschraubte Ständer L zu

erwähnen.

Im Vergleich der Steuerung von Inglis und Spencer mit der neuen Corliß-Steuerung hat die erstere den Vorzug der compendiöseren

Anordnung sowie größerer Sicherheit im Eingriffe, indem hier, wo beide einzulösende

Theile stets in derselben Linie bleiben, ein Versagen des Einlösungsmechanismus

nahezu unmöglich ist, während bei der Corliß-Steuerung in Folge der schwingenden Bewegung der Klaue, doch

bisweilen ein vorzeitiges Abschnappen vorkommen kann. Dagegen hat die neue Corliß-Steuerung den wesentlichen Vorzug, daß die

Schubstangen, welche die Hebel der Hahnspindeln bewegen, sich in der Sehne des

Ausschlagwinkels bewegen

und somit raschere Oeffnung geben, als bei der Steuerung

von Inglis und Spencer, wo nur

die Projection der Schubstangenbewegung zur Drehung des Hahnes beiträgt. Daher muß

auch bei der letzteren Steuerung, falls sie nicht in der Schnelligkeit des Oeffnens

hinter jeder gewöhnlichen Schiebersteuerung von demselben Excenterhube zurückstehen

soll, eine Vergrößerung des Hubes durch einen zwischengelegten Uebersetzungshebel

bewerkstelligt werden, wie dies auch bei der von Escher,

Wyß und Comp. ausgestellten Maschine der Fall

war.

Denselben Vorzug, den wir hier der Corliß-Steuerung

von 1867 zuerkennen mußten, theilt auch das neue Patent von Märky und Schulz, welches auf der

Weltausstellung zum erstenmale erschienen war und sich, soweit nach den hier

gemachten Erfahrungen geurtheilt werden kann, vortrefflich bewährt.

Der Gang der Steuerung ist äußerst ruhig und geräuschlos, die Ein- und

Auslösung absolut sicher, und die ganze Anordnung so solid und compact, wie bei

keiner anderen Corliß-Steuerung, so daß nur

minimale Abnützung und Sicherheit gegen alle Störungen des Mechanismus zu erwarten

ist.

Außerdem ist der Regulator mehr wie bei irgend einer anderen Steuerung entlastet und

gegen die Uebertragung der Stöße des Auslösungsmechanismus vollständig

geschützt.

Diese Steuerung war an einer Maschine (421 Millim. Durchmesser, 948 Millim. Hub, 51

Touren pro Minute) der Carolinenthaler Maschinenbau-Actiengesellschaft (vormals Lüsse, Märky und Bernard) in

Prag angewendet und ist in Figur 8 und 9

dargestellt.

Die äußere Disposition ist zunächst ziemlich übereinstimmend mit der neueren Corliß-Steuerung, indem auch hier die

Steuerscheibe vor dem Cylinder gelagert ist und die Ausströmhähne durch ungleich

lange Schubstangen direct antreibt, während der Antrieb der die Einlaßhähne

bewegenden Hebel in horizontaler Linie durch Schubstangen erfolgt, die an ihrem

anderen Ende mit den Luftbufferkolben a verbunden sind,

welche in den zwei neben einander liegenden Cylindern e

(vergl. Grundriß in Figur 9) einspielen. Mit dem Bufferkolben a

fest verbunden und am anderen Ende durch einen zweiten Kolben b geführt, ist die Kolbenstange k in dem von

der Steuerscheibe durch die Zugstangen s, resp. s₁ hin und her bewegten Hohlcylinder H zunächst frei beweglich, wird aber mit demselben

verbunden, sobald der Hohlcylinder seine äußerste linke Stellung erreicht, dabei die

Feder f comprimirt und endlich mit seinem durch

Federkraft stets nach aufwärts getriebenen Zahne p

hinter dem Anschlage i in dem vierkantigen Theile der

Kolbenstange einschnappt. Dann folgen Kolbenstange, Buffer und Schubstange der Bewegung des Hohlcylinders

H nach rechts, und der Eintrittshahn bleibt so lange

geöffnet, bis der Zahn p wieder aus der Kerbe der

Kolbenstange herabgedrückt wird, worauf dann die Kolbenstange unter dem Einflusse

der Schraubenfeder f sofort zurückschnellt und den Hahn

schließt. Diese Auslösung geschieht dadurch, daß der Zahn p, welcher in einem Ausschnitt des Hohlcylinders geführt ist und auf

beiden Seiten der vierkantigen Stange k nach aufwärts

verlängert einen Querbolzen trägt, hier von einer langgeschlitzten Gabel g erfaßt wird, die so in einem vom Regulator

verstellbaren Kreuzkopfe in aufgehängt ist, daß sie, sobald der Zahn p nahezu vertical unter m zu

stehen kommt, mit der oberen Kante wider den Bolzen anstößt, denselben niederdrückt

und auf diese Weise die Auslösung bewerkstelligt. Es kann somit durch Verschiebung

des Kreuzkopfes m in seinen Führungen nach rechts die Füllung vergrößert, nach links verringert werden, und dabei functionirt der Regulator, dessen

Verbindung mit m aus Figur 8 hervorgeht, in

leichtester Weise, nachdem alle Stöße durch die Führungen aufgenommen werden.

Die übrige Disposition der Steuerung sowie die Anordnung des Gestelles, welches an

den Längssteg der Maschine angeschraubt, die Steuerungstheile gewissermaßen mit

einer Schale unterfängt, ist aus den Zeichnungen deutlich genug ersichtlich.

(Schluß folgt im nächsten Hefte.)

Tafeln