| Titel: | Maschinen zur Bearbeitung des Chinagrases; von Dr. H. Grothe. |

| Fundstelle: | Band 214, Jahrgang 1874, Nr. LXXI., S. 282 |

| Download: | XML |

LXXI.

Maschinen zur Bearbeitung des Chinagrases; von

Dr. H. Grothe.

Im Auszug aus der „ Allgem. deutschen polytechn.

Zeitung, 1874 S. 351.

Mit Abbildungen auf Tab.

IV.

Grothe, über Maschinen zur Bearbeitung des Chinagrases.

Nachdem Verfasser seit 1867 die Fortschritte des Anbaues und der Verwendung des

Chinagrases genau beobachtet hat und selbst an der Ausbreitung dieser vortrefflichen

Faser mitwirken konnte, theilt er a. a. O. neue Maschinenconstructionen mit, welche

für eine bessere Reinigung und Bearbeitung der Faser, als sie bisher stattgefunden,

bestimmt sind. Die bisherige Bearbeitung war fast durchweg eine rein mechanische

Behandlung mit Apparaten, welche der Flachsbereitung entnommen waren. Nur ein

Fabrikant Moerman in Gent hat es versucht, mit Hilfe

seines eigenthümlichen Röstprocesses unter Anwendung der Polysulfure das Chinagras

von der Rinden- und Hautsubstanz chemisch zu befreien. Es ist durchaus falsch

die Chinagrasfaser mit dem Flachs gleich behandeln zu wollen, denn die Gruppirung

und der Zusammenhang der Faserbündel und Bastzellen im Chinagras ist ganz anders als

beim Flachs. Da nun der Anbau des Chinagrases bereits einen bedeutenden Umfang

gewonnen hat, so lag die Schaffung geeigneter Maschinerien in der

Nothwendigkeit.

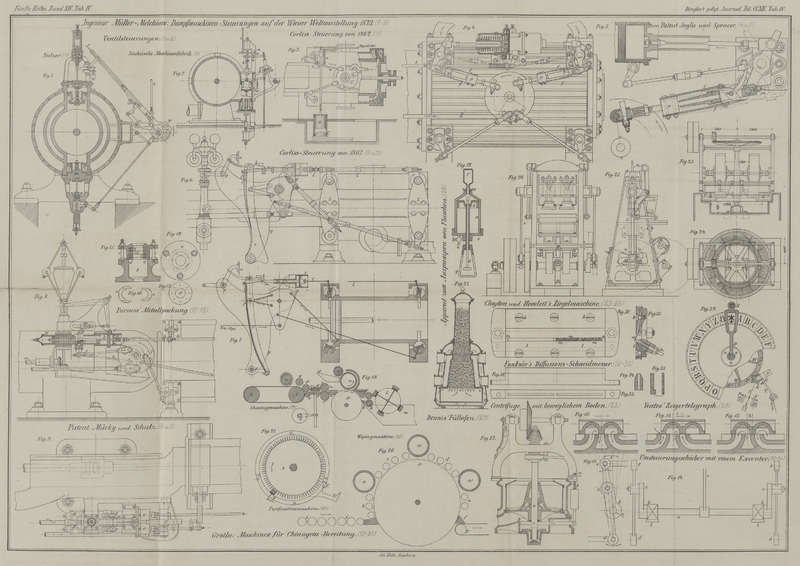

Die Skizze in Figur

19 stellt die „Maschine zum Entfernen der

Rindenhaut“, die sogen. Shavingmaschine dar. Die vorher mit Sodalauge

präparirten Stengel werden durch das Zuführtuch zz'

unter dem Druckcylinder y den Einführwalzen x, y' übergeben und unter dem stellbaren Prisma c zwischen die Fortführplatten q und p eingeführt. Die untere in der Richtung

der Bewegung geriffelte Platte p ist fest, die obere

Platte q dagegen transversal beweglich. Dieselbe preßt

nicht, sondern reibt blos die zwischen den Einziehwalzen x,

y' gehaltenen Stengel, welche daraufhin zwischen die scharf

zusammengepreßten Walzen s, s'

hindurchgehen und eine

wiederholte Reibung zwischen der quergeriffelten festen Platte o und den sechs Wälzchen n

erfahren; dergestalt werden die Stengel an vielen Stellen geknickt und die

Rinden- und Holzsubstanz an vielen Stellen abgelöst. Die vollkommene

Abscheidung der letzteren erfolgt zwischen einem Holztambour g und der mit Kautschukschwamm bezogenen Walze a, welch letztere durch die Bürstenwalze c'

gereinigt wird. Der Kautschukschwamm bietet viele Poren und damit viele freie Kanten

dar und deshalb eignet sich kein Material so trefflich für diesen Zweck.

Die Stengel gelangen über das stellbare Prisma h zu den

Abzugswalzen k, von welchen sie durch den mit Bürsten

garnirten Flügeltambour l in den Kasten m befördert werden. Die über dem Speisetuch angeordnete

weichhaarige Bürste u dient für das Geradelegen der

aufgegebenen Stengel. – Der Antrieb geht von der Hauptwelle v aus.

Die Figur 20

repräsentirt die nächste, die sogen. Wipingmaschine, welche die Arbeit der

Shavingmaschine weitertreibt. p ist ein großer Tambour,

welcher auf seinem Holzmantel ein grobes Drahtgewebe mit etwa 6 Millim. weiten

Oeffnungen aufgezogen besitzt. Ueber dieses Drahtgewebe ist mit flüssigem Kautschuk

und Leim getränktes grobes Segeltuch fest aufgespannt und in die Maschen

eingedrückt. So ist ein Ueberzug hergestellt, der eine Reihe von hervorragenden

Kanten enthält. Mit diesem Tambour p arbeiten nun

zusammen die Walzen b, c, d, ferner die mit

Kautschukschwamm bezogenen Walzen a, a', a''. Die Walzen

b führen das Material von i an den Tambour und unter a hin. Darauf wird

das Material von den Walzen c erfaßt und fest gegen die

Oberfläche des Tambours gedrückt. Dabei erhalten die Walzen c untereinander abwechselnd eine Längenverschiebung nach entgegengesetzten

Richtungen, während sie durch Friction mit dem Tambour um ihre Achse rotiren. Sodann

wirkt die Walze a' wieder abstreifend, und es folgt die

Wirkung der Walzen d analog wie c. Der Schwammvolant a'' vollendet die Arbeit,

und die Walzen e sammeln das Material und führen es über

f nach dem Abführtuch g.

Eine Trennung der einzelnen Faserbüscheln, ein Vorhecheln, findet auf einer dritten,

der Purificationsmaschine statt. Vorher wird das Material mittels Bürsten

geschlichtet, dann in Holzklappen eingespannt, ähnlich wie diese in der

Floretseidespinnerei gebraucht werden (vergleiche dies Journal, 1873 Bd. CCIX S. 328

und 403). Diese Klappen, welche bei Zusammenschluß etwa 1/6 der Faserlänge fassen

und festhalten, werden radial zwischen ein langsam rotirendes Scheibenpaar a (seitliche Ansicht bez. Schnitt in Fig. 21) derart

eingelegt, daß die freien Fasern nach dem Inneren des Cylinderraumes hängen. Die Scheiben

a sind am Umfang mit radialen Nuthen versehen, in

welche die Klappen eingeschoben werden. Bei A findet das

Einlegen statt, und bei der langsamen Drehung der Scheiben kommen die Fasern immer

mehr in das Bereich des excentrisch gelagerten, rasch rotirenden Stiftentambours b. Ist diese Hechelarbeit beendet, so kommen die Klappen

gegen die Ausstoßvorrichtung C und werden auf das Pult

v abgegeben. – Eine Bürste q von Reisstroh dient zum Reinigen des Zahntambours.

Das Material wird auf einer zweiten ähnlich gebauten Purificationsmaschine nochmals

behandelt, und dann erst den Spinnereimaschinen übergeben.

Tafeln