| Titel: | Gypsbrennofen mit continuirlichem Betriebe; von Z. Ramdohr. |

| Autor: | Z. Ramdohr |

| Fundstelle: | Band 215, Jahrgang 1875, S. 332 |

| Download: | XML |

Gypsbrennofen mit continuirlichem Betriebe; von

Z. Ramdohr.

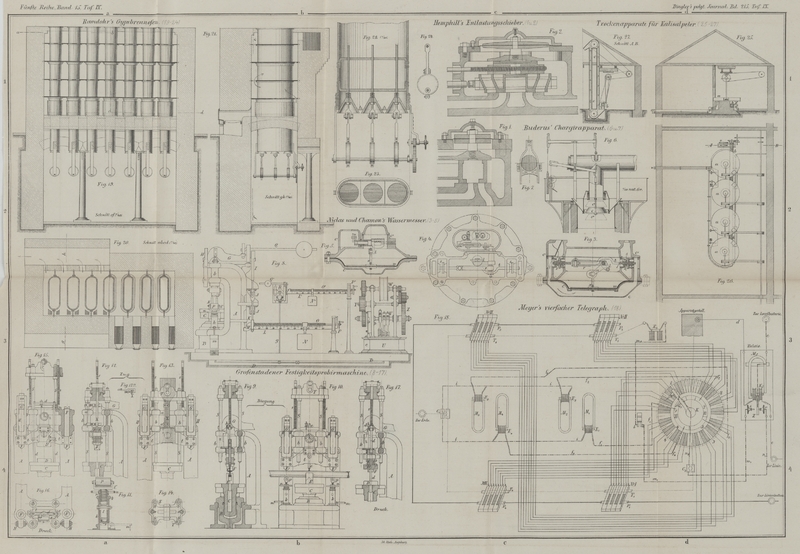

Mit Abbildungen auf Taf.

IX [a.b/1].

Ramdohr's Gypsbrennofen.

In dem Maße, wie durch vermehrte architektonische Ausstattung der modernen Bauten der

Verbrauch des Stuccatur- oder Geschwindgypses gestiegen ist, haben sich auch

die Ansprüche an die Apparate gesteigert, in denen man den rohen Gyps zu seiner

Verwendung im Bauwesen, sowie zur Herstellung von Abgüssen etc. vorbereitet.

So einfach das Brennen des Gypses zu sein scheint, um so

leichter wird gegen die dabei zu beobachtenden Grundbedingungen gefehlt. Der Gyps

ist bekanntlich schwefelsaurer Kalk mit 2 Aequivalenten Wasser (CaSO₄ .

2H₂O) oder CaO, SO₃ + 2HO), von denen das eine Aequivalent

als Krystallwasser, das andere als salinisches Wasser, d.h. als solches zu

betrachten ist, welches auch durch Salze ersetzt werden kann.

Wenn man durch Erwärmung dem Gypse nur die Hälfte seines Wassergehaltes, nämlich das

eine Aequiv. Krystallwasser entzieht, so erhärtet er, wieder mit Wasser in Berührung

gebracht, durchaus nicht; wohl aber geschieht dies bei

passendem Verhältniß zwischen Gyps und Wasser schon binnen wenigen Minuten und unter

Wärmeentwickelung, sobald man den größten Theil des Wassergehaltes (mindestens 3/4)

ausgetrieben hat, indem der Gyps das Wasser wieder bindet und zu seiner

ursprünglichen chemischen Constitution zurückkehrt. Dies ist jedoch nur der Fall,

wenn man die Austreibung des Wassers bei einer Temperatur unter 133° bewirkt hatte.

Ueberschreitet man diese Temperatur erheblich und anhaltend, so verliert dadurch der

Gyps die Eigenschaft, unter Wiederaufnahme von Wasser zu erhärten; er nimmt vielmehr

das Wesen des in der Natur vorkommenden wasserfreien schwefelsauren Kalkes

(Anhydrit) an, welcher beim Vermischen mit Wasser ebenfalls nicht erhärtet.

Es kommt also beim Brennen darauf an, dem Gypse auf die einfachste Weise, möglichst

gleichmäßig durch seine ganze Masse hindurch, bei möglichst niedriger Temperatur

nahezu den gesammten Wassergehalt zu entziehen. Daß dies im großen Betriebe mit

absoluter Genauigkeit ebensowenig wie bei allen anderen technischen Operationen zu

erreichen sein wird, ist einleuchtend; es kommt also nur darauf an, die Grenze des

praktisch Erreichbaren der theoretischen Anforderung möglichst nahe zu bringen.

Im Kleinen erreicht man seinen Zweck wohl dadurch, daß man den rohen Gyps pulverisirt

und in einem Metallkessel unter Umrühren vorsichtig so lange erwärmt, bis eine

darüber gehaltene kalte Glasscheibe fast nicht mehr anläuft. Für größere Quantitäten

dagegen ist man auf die Construction besonderer Oefen angewiesen, von denen die den

alten Ziegelöfen im Princip ähnlichen hier ganz außer Berücksichtigung bleiben

müssen, da sie ihrer ganzen Einrichtung nach stets ein sehr unvollkommenes Fabrikat

liefern müssen; denn in ihnen kommen die Flammen resp.

die Verbrennungsproducte des Heizmateriales, in directe Berührung mit ziemlich

großen Gypsblöcken, bei denen ein sogen. Todtbrennen an der Außenseite um so mehr

erfolgen muß, wenn der Kern Garbrand erhalten soll, als die Blöcke nicht in kleinem

Format eingetragen werden dürfen, um den Feuergasen genügenden Durchgang zu

gestatten. Diese primitive Methode liefert also nur ein Gemisch von todtgebranntem

und gutem Gyps – ein Fabrikat, welches deshalb auch nur als Mörtel, zu

Estrichen etc. verwendet werden kann.

Weit bessere Resultate erzielt man schon, wenn man den rohen Gyps, in möglichst

kleine Stücke zerschlagen, in einem gewöhnlichen Backofen brennt, welcher vorher,

ganz wie beim Brotbacken nach alter Manier, geheizt worden war.

Da man aber hierbei wegen der nach jedem Fertigbrande voll Neuem nothwendigen Heizung

nur geringe Quantitäten fertig bringen kann, so habe ich einem benachbarten

Gypshüttenbesitzer vor etwa 10 Jahren einen Ofen erbaut, welcher zwar die Form des alten Backofens in der Hauptsache bewahrt hat,

aber einen viel schnelleren Betrieb dadurch gestattet, daß die Sohle des Ofens aus

etwa 60 Mm. starken, in

einander gefalzten Chamotteplatten bestand, unter denen von zwei Rosten aus die

Feuerzüge sich so vertheilten, daß eine fast gleichmäßige Erwärmung der Sohle

möglich war. Die Feuercanäle erwärmten aber auch die Seitenwände und besonders die

Decke des Ofens, so daß der in einer Höhe von etwa 200 bis 250 Mm. aufgeschichtete

Gyps einer fast gleichmäßigen, ziemlich genau regulirbaren, niedrigen Temperatur

ausgesetzt war. In der That lieferte dieser Ofen denn auch ein sehr gutes und

gesuchtes Material. Immerhin ist aber bei dieser an und für sich sehr einfachen und

brauchbaren Construction das Füllen und Entleeren des Ofens eine um so lästigere und

Zeit raubende Arbeit, als bei der verlangten Leistungsfähigkeit die Ofensohle 5,0 M.

lang und 3,0 M. breit werden mußte.

Es liegt der Gedanke nahe, daß es von sehr großem Nutzen sein müßte, wenn man die

Zuführung des rohen und das Ausziehen des gebrannten Gypses ununterbrochen bewirken,

also einen Ofen mit continuirlichem Betriebe benützen könne. Ein solcher Ofen

gestattet nicht nur mit wenigen Arbeitern große Mengen durchzusetzen und die

Arbeiter stets gleichmäßig zu beschäftigen, sondern er reducirt auch durch

vollständigste Ausnützung der Wärme das erforderliche Brennmaterial auf das

erreichbare Minium.

Der von mir construirte und in den Figuren 19 bis 24 abgebildete

Ofen entspricht allen Bedingungen, welche in Bezug auf Erreichung einer möglichst

gleichmäßigen Temperatur bei geringstem Brennmaterialverbrauch und wenigen

Arbeitskräften gestellt werden können. Er bietet ferner den nicht genug zu

würdigenden Vortheil, daß der Gyps ganz allmälig immer mehr erwärmt wird, indem er

dem Feuerherde successive näher rückt, und daß er, nachdem er die

Garbrand-Region des Ofens passirt hat, unterhalb derselben Gelegenheit

findet, sich abzukühlen, bevor er als fertiges Product abgezogen wird.

Der Ofen bildet ein System von beliebig vielen stehenden,

oben offenen Retorten aus Gußeisen. Der Retortenquerschnitt ist oblong, durchgehends

960 Mm. lang, am oberen Ende 320, am unteren aber nur 230 Mm. breit. Die Höhe der

Retorte, welche letztere aus einzelnen Theilen besteht, die durch Muffen mit

einander verbunden und in diesen Muffen mit einem Kitt aus Thon, Eisenbohrspänen und

Salmiak verdichtet sind, beträgt im Ganzen 3,5 Meter; davon sind die oberen 2,5 M.

der Einwirkung des Feuers ausgesetzt, während der untere Theil von 1,0 M. Höhe zur

Abkühlung des fertig gebrannten Gypses und zur Aufnahme des Entleerungsmechanismus

dient.

Die Wandstärke der Retorte beträgt an der Garbrandstelle 18 Mm. und nimmt nach Oben

bis auf 10 Mm. ab. Der Kühlraum unterhalb der Feuerung hat durchgehend nur 10 Mm.

Wanddicke.

Die Breite der Retorte verjüngt sich, wie schon angedeutet, nach dem unteren Theile

derselben, wo das Garbrennen erfolgt, bis auf 230 Mm. so daß an dieser Stelle, von

der Mitte aus gerechnet, die zu erwärmende Gypsschicht nur ca. 115 Mm. dick ist.

Die Verwendung von Gußeißen möchte einer besonderen Motivirung kaum bedürfen; nur

will ich hier gleich bemerken, daß bei der außerordentlich niedrigen Temperatur, die

innegehalten werden muß, eine Abnützung oder gar ein

Verbrennen des Eisens ganz undenkbar ist; vielmehr verspricht ein nach meinem System

eingerichteter Ofen eine fast unbegrenzte Dauer.

Zur Entleerung des gargebrannten Gypses dienen am unteren Ende jeder Retorte drei

kegelförmige Ventile – vergl. Detail in Fig. 22 [b/1] – die durch einen einfachen Mechanismus

geöffnet und geschlossen werden können. An einer durch ein kleines Rädervorgelege

drehbaren Welle sitzen nämlich drei excentrische Scheiben, welche das Heben und

Senken der in der Retorte selbst geradgeführten Kegelventile bewirken. Zwischen den

drei kreisrunden Entleerungsöffnungen liegen Stege, die nach oben zugeschärft sind

und dadurch die Gypsstückchen den Entleerungsöffnungen zuführen.

Die Feuerung ist so eingerichtet, daß die Garbrandstelle die erste Hitze erhält und

die Temperatur der Retorte nach oben hin, wo das Aufgeben des rohen, in kleine

Stücke zerschlagenen Gypses erfolgt, allmälig abnimmt.

Der der Feuerung zunächst liegende Theil der Retorte ist auf 0,5 M. Höhe mit einem

beiläufig 40 Mm. starken Chamottemantel umkleidet, um eine zu starke Erhitzung,

welche an dieser Stelle vielleicht vorkommen könnte, zu verhüten. Die Größe der

Rostflächen ist in der Zeichnung für erdige Braunkohle geringster Qualität

angenommen. Die Bewegung der Feuergase in den Zügen, sowie die Anordnung der

letzteren selbst ergibt sich ohne Weiteres aus den Abbildungen.

Bei meinem System läßt sich eine beliebige Anzahl von Retorten in einem Ofen

vereinigen, und wenn die Zuführung des ungebrannten und die Abführung des gebrannten

Gypses auf kleinen Schienenbahnen bewerkstelligt wird, so genügt zur vollständigen

Bedienung eines Ofens von 7 bis 9 Retorten ein einziger Arbeiter, welcher das

Nachfüllen und Entleeren der Retorten, sowie die Feuerung zu besorgen hat.

Die Leistungsfähigkeit betreffend, so wird der gesammte Inhalt einer Retorte (etwa 6

Hektoliter) in 24 Stunden mindestens sechsmal gargebrannt; es liefert also jede

Retorte täglich mindestens 36 Hektoliter gebrannten Gyps.

Der Verbrauch an Brennmaterial berechnet sich bei einer Rostfläche von 500 ×

250 Millim. = 0,125 Quadr.-Meter auf circa 4 Hektoliter, resp. 560 bis 600

Kilogrm. erdige Braunkohle geringer Qualität, oder bei entsprechend kleinerem Roste

auf etwa 200 Kilogrm. Steinkohle pro Retorte.

Tafeln