| Titel: | Misch- und Filterapparat zum Entfärben von Paraffin mittels pulverisirter Knochenkohle; von L. Ramdohr. |

| Autor: | L. Ramdohr |

| Fundstelle: | Band 216, Jahrgang 1875, Nr. , S. 244 |

| Download: | XML |

Misch- und Filterapparat zum Entfärben von

Paraffin mittels pulverisirter Knochenkohle; von L. Ramdohr.

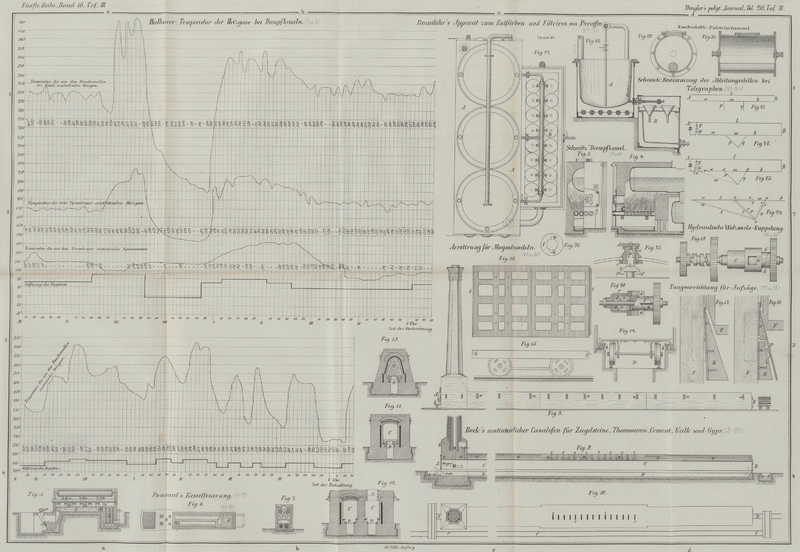

Mit Abbildungen auf Taf.

III [c/1]

Ramdohr's Apparat zum Entfärben und Filtriren von

Paraffin.

Nachdem das Paraffin alle anderen Stadien des Reinigungsprocesses durchgemacht hat,

muß es zuletzt mittels Knochenkohle entfärbt werden. Die Anwendung eines stehenden,

mit gekörnter Kohle gefüllten Filters ist aus vielen Gründen nicht zu empfehlen. Der

Filterproceß muß bei einer Temperatur von mindestens 70 bis 80° erfolgen, das

Filter also mit Dampf geheizt werden, was bei großen Dimensionen unbequeme und

theuere Apparate erfordern würde. Besonders aber steht der Anwendung der gekörnten

Kohle der Umstand entgegen, daß ein großer Theil des Paraffins durch die Kohle

zurückgehalten wird, welcher nur durch Glühen der Kohle, das stets mit einer nicht

unbedeutenden Zersetzung des Paraffins verbunden ist, theilweise wieder genommen

werden kann. Das Paraffin ist aber ein so werthvoller Körper, daß dessen Fabrikation

so erhebliche Verluste an Material nicht verträgt.

Viel einfacher erfolgt deshalb die Entfärbung des Paraffins mit fein pulverisirter, womöglich frisch geglühter Knochenkohle, welche mit

dem Paraffin gewöhnlich durch Umrühren mittels eines hölzernen Rührscheites gemischt

wird und sich dem größten Theile nach sehr schnell zu Boden setzt. Die feinen

Stäubchen der Kohle bleiben jedoch sehr lange in dem flüssigen Paraffin suspendirt

und sind selbst durch tagelange Ruhe nicht ganz zu entfernen, so daß das Paraffin

mittels Filtration durch Papier vollständig geklärt werden muß. Nicht filtrirtes

Paraffin behält stets einen schmutzigen grauen Ton. In den meisten Paraffinfabriken

habe ich die Anordnung der Papierfilter, unter sich sehr primitiv und die

Mischapparate getrennt von den Filterapparaten aufgestellt gefunden, so daß ein

Ueberschöpfen des zu filtrirenden Paraffins auf die Filter und ein fortwährendes

Nachfüllen des letzteren erforderlich war. Ich gebe deshalb nachstehend Beschreibung

eines von mir construirten Misch- und Filterapparates, den ich in zwei

Exemplaren viele Jahre lang mit dem besten Erfolge benützt habe.

Derselbe hat folgende Eigenthümlichkeiten in der Anordnung: 1) Die Mischung des

Paraffins mit Beinschwarz erfolgt nicht von der Hand oder durch eine mechanische

Rührvorrichtung, sondern durch einen eingeblasenen, vorher in demselben Apparate

erwärmten Luftstrom. 2) Das mit Beinschwarz behandelte Paraffin fließt von selbst in

die in Glastrichtern

aufgestellten Papierfilter, und es bedarf, nachdem der Zufluß einmal geregelt ist,

der ganze Apparat einer Controle durch den Arbeiter fast gar nicht mehr. Selbst wenn

in einem Filter zufällig einmal ein weniger durchlässiges Papier eingelegt worden

sein sollte, kann dies bei einiger Aufmerksamkeit von Seiten des Arbeiters doch

nicht leicht ein Ueberfließen des Paraffins herbeiführen, da die größere oder

geringere Durchlässigkeit des Papiers sich gleich in der ersten halben Stunde bei

Regulirung der Zuflußhähnchen bemerklich macht und von dem Arbeiter berücksichtigt

werden muß. 3) Der ganze Apparat wird durch den abgehenden Dampf der

Betriebsmaschine geheizt. 4) Misch- und Filterapparate nehmen wenig Platz

ein, und es können mit einem Exemplar in 24 Stunden mit Leichtigkeit 25 Ctr.

Paraffin gemischt und filtrirt werden.

In Fig. 27 und

28

bezeichnet: A den Mischapparat, B den Filterapparat. Der Dampf tritt zuerst in den Filterapparat, dann

durch den Mischapparat in das Freie.

Der Mischapparat

A besteht aus einem schmiedeisernen Kasten mit

gußeisernem aufgeschraubtem und mit Eisenkitt verdichteten Deckel, in welchem sich

drei Oeffnungen zur Aufnahme der drei gußeisernen Mischkessel befinden. Diese Kessel

sind mittels weniger Schrauben auf dem Deckel des Dampfkastens befestigt, um jede

Verschiebung desselben unmöglich zu machen, welche ein Undichtwerden der

Abflußstutzen herbeiführen könnte. Der dampfdichte Abschluß des Kessels mit dem

Dampfkasten wird durch unter den Kessel gelegte Gummischnur am einfachsten

bewirkt.

Etwa 75 Mm. oberhalb der tiefsten Stelle des Kesselbodens ist ein 25 Mm. weiter

Stutzen angegossen — von solcher Länge, daß er mit seinem vorderen, mit

Gewinden versehenen Ende durch die Blechwandung des Dampfkastens etwa 25 Mm. weit

hindurchreicht. An dieser Stelle ist das ca. 3 Mm. starke Blech auf der inneren

Seite durch eine schmiedeiserne, mittels versenkter Niete befestigte Scheibe von 15

Mm. Dicke verstärkt und mit 4 Gewindelöchern zur Aufnahme von Stiftschrauben

versehen worden. Von Außen wird auf das mit Gewinde versehene Ende des

Kesselstutzens eine Flansche aufgeschraubt und durch untergelegten, mit zerhacktem

Hanf innig gemengten Mennigekitt gegen die Wandung des Dampfkastens solid

abgedichtet, dergestalt, daß die in dieser Flansche befindlichen vier

Schraubenlöcher mit denen der inneren Gegenscheibe genau correspondiren. Das platt

abgedrehte oder gehobelte Ende des Kesselstutzeu soll, nachdem diese Flansche fest

angezogen ist, 2 bis 3 Mm. über dieselbe hervorragen. Nun werden vier

Stiftschrauben, welche in der Mitte einen sechskantigen Bund tragen, in die für

dieselben vorhandenen Schraubenlöcher gebracht, fest und dampfdicht gegen die äußere

Flansche angezogen und jeder Kesselstutzen mit einem 25 Mm. weiten gußeisernen

Durchgangshahn versehen. Die Dichtung zwischen beiden erfolgt hier, wie am

Paraffin-Vertheilungsrohre und überall, wo fertiges Paraffin durchfließen

soll, lediglich durch eine mehrfache Lage weichen, knotenfreien ungeleimten Papiers,

unter Vermeidung jeglichen Kittes. Es empfiehlt sich, die so zu drehenden Flächen

auf der Drehbank mit feinen kreisförmigen Nuthen zu versehen. Im unteren Raume des

Dampfkastens liegen 6 Stück dünnwandige gezogene Kupferrohre (ohne Löthnath), die

nach Art der Röhren in Locomotivkesseln eingedichtet und außerhalb des Kastens durch

gußeiserne Kniee so verbunden sind, daß sie eine durch Dampf geheizte Schlange

bilden, in welcher die zum Mischen der Knochenkohle und des Paraffins zu verwendende

Luft erwärmt wird. Der Ausgang dieser Schlange steht mit einem quer über die

Mischkessel hinweg laufenden Rohre in Verbindung, welches nach der Mitte des

Kessels, und hier bis fast auf den Boden desselben reichend, engere und durch Hähne

abstellbare Blasrohre entsendet. Selbstverständlich empfiehlt es sich, das Hauptrohr

für die erwärmte Luft vom Dampfkasten ab durch Umhüllung gegen etwaige Abkühlung zu

schützen.

Der FilterapparatB besteht zunächst aus zwei theilweise in einander

geschachtelten Kästen mit einer gemeinschaftlichen Vorderwand. Letztere wird also

nicht vom Dampfe berührt, und es wurde diese Anordnung lediglich aus dem Grunde

getroffen, um an dieser Seite, wo der Arbeiter am meisten beschäftigt ist, eine

nicht zu stark geheizte Fläche zu haben und den eigentlichen Filterapparat so bequem

zugänglich als möglich zu machen. Wäre hier ebenfalls eine doppelte, mit Dampf

gefüllte Wandung vorhanden, so müßte dieselbe unbedingt durch eine 120 Mm. starke

vorgemauerte Wand vor zu starker Wärmeausstrahlung geschützt sein, und dies würde

die Bedienung des Filterapparates erschweren. Außerdem gewährt die gewählte

Anordnung eine einfachere und billigere Construction.

Da größere Flächen nur außerordentlich schwierig (vielleicht auch gar nicht) gegen

geschmolzenes und heißes Paraffin dicht zu machen sind, bei Paraffin aber jeder

Verlust durch Undichtheiten streng zu vermeiden ist, so ist der zur Aufnahme des

Paraffins dienende innere Filterkasten aus Gußeisen in einem Stück hergestellt. Die

Anbringung des Dampfmantels ist einfach und aus der Zeichnung ersichtlich. Der Boden

des gußeisernen Filterkastens ist nach vorn und zugleich von beiden Seiten her nach der Mitte zu

geneigt; an dem tiefsten Punkte befindet sich ein gußeiserner Schnabelhahn zum

Ablassen des fertigen Paraffins. Im Inneren hat der Filterkasten einen etwa 50 Mm.

breit vorspringenden Rand, welcher an der Hinterwand und an beiden Seiten zugleich

zur Bildung des Dampfraumes dient. Auf diesem Rande ruhen 8 Stück aus Schmiedeisen

hergestellte Trichterhalter, von denen jeder zwei Glastrichter aufzunehmen vermag;

es sind also stets 16 in zwei Reihen angeordnete Filter in Thätigkeit.

Die Trichter sind aus Glas, weil dies eine leichtere Controle über die unbedingt

nothwendige Sauberkeit derselben gewährt, als wenn dieselben etwa aus Weißblech

hergestellt wären. Die Zerbrechlichkeit des Glases braucht man bei nur mäßiger

Vorsicht von Seiten der Arbeiter durchaus nicht zu fürchten; es sind mir in etwa 12

Jahren kaum ein oder zwei Trichter zerbrochen worden.

In der Mitte des Filterkastens befindet sich der Länge nach und 50 bis 60 Mm.

oberhalb der Glastrichter das Paraffin-Vertheilungsrohr, ein 40 Mm. weites,

an beiden Enden verschlossenes, durch drei Stutzen mit den entsprechenden

Abschlußhähnen der Mischkessel verbundenes und zu beiden Seiten mit je acht

gußeisernen Hähnchen von 4 Mm. Weite besetztes schmiedeisernes Rohr. Die kleinen

Hähne sind eingeschraubt und zu diesem Zweck auf das Vertheilungsrohr an den

betreffenden Stellen kleine Flächen aus Schmiedeisen mit Schlagloth aufgesetzt

worden. Die Kücken dieser Hähnchen sind nach unten offen und nur lose, ohne

Anzugschrauben eingesetzt. Der Ausfluß der Hähnchen liegt nicht senkrecht über der

Mitte des Filters, sondern etwa in der Mitte einer Seitenwand, um ein Durchbohren

der Filterspitze beim Anlassen zu vermeiden. Das zur Filtration verwendete Papier

ist ein dünnes, aber ziemlich festes ungeleimtes Druckpapier; es wird nach Art der

Knickfilter gebrochen. Ein Bogen von 45 × 37 Mm. Größe (besser würde ein

Format von 40 × 40 Mm. passen) gibt ein Filter und reicht zum Durchbringen

von etwa einem Centner Paraffin bequem aus.

Bei Tag- und Nachtbetrieb habe ich stets nach 12stündigem Gebrauch die Filter

erneuern lassen. In dem Papier bleibt sehr wenig Paraffin zurück; ich habe, um auch

diese kleinen Mengen Paraffin nicht verloren gehen zu lassen, die gebrauchten Filter

meistens der abzuschwelenden Braunkohle zugesetzt.

Selbstverständlich empfiehlt es sich, die Wärme ausstrahlenden Flächen des

Misch- und des Filterapparates mit einem geeigneten schlechten Wärmeleiter zu umgeben; dies

wurde durch Ummauerung der Apparate erreicht und nur die vordere Wand des

Filterkastens, zur Erzielung einer isolirenden Luftschicht, mit einer Breterwand

versehen. — In der Zeichnung fehlt diese Umhüllung der Apparate, um die

Deutlichkeit nicht zu beeinträchtigen; ebenso ist die Abführung des in beiden

Apparaten sich aus dem Dampfe niederschlagenden Wassers, die am besten am Dampfraume

des Filterkastens angebracht wird, nicht angedeutet, da deren Anbringung gänzlich

von den örtlichen Verhältnissen abhängig ist.

Schließlich noch einige Worte über die Herstellung des frischen Beinschwarzes und die

Behandlung des gebrauchten. Es ist bekannt, daß die Knochenkohle um so energischer

wirkt, je frischer sie ist; in sehr großen Paraffinfabriken thut man deshalb gut,

sie aus den Knochen selbst zu bereiten, und bei Anwendung der sogen.

Knochen—Brenntöpse kann man das verhältnißmäßig nur kleine Quantum gebrannter

Knochen, wie es selbst die größte Paraffinfabrik gebraucht, mit Vortheil sich selbst

herstellen. Bei einem weniger umfangreichen Betriebe wird man wohl hiervon absehen

müssen, jedenfalls ist es aber unvortheilhaft, das gemahlene Knochenpräparat aus den

Knochenkohlenfabriken zu kaufen, weil man da in den meisten Fällen Schmutz und Staub

von der abgesiebten gekörnten Knochenkohle mit erhält, und für die Güte und Frische

des Präparates nicht die geringste Gewähr hat. Ich habe deshalb stets das kleine

Quantum von 100 Kilogrm. frisch bereiteter, gekörnter und staubfreier Knochenkohle

von einer benachbarten Knochenkohlenfabrik holen und das Knochenschrot unmittelbar

vor dem Gebrauche in einer einfachen, Fig. 29 und 30

abgebildeten Pulverisirtrommel zu feinem Mehl zerkleinern lassen. Hat man eine

Knochenkohlenfabrik nicht in unmittelbarer Nähe und nicht die Gewißheit, die

gekörnte Kohle stets ganz frisch zu erhalten, so ist es empfehlenswerth, das

Knochenschrot in größeren Mengen zu kaufen und dasselbe vor dem der Benützung

unmittelbar vorangehenden Pulverisiren nochmals in Töpfen ausglühen zu lassen.

Die Pulverisirtrommel (Fig. 29 und 30) aus

Gußeisen ist 750 Mm. lang, 500 Mm. im Durchmesser und dreht sich mit zwei in den

Stirnplatten eingenieteten schmiedeisernen Zapfen in entsprechenden Metalllagern; in

der Mantelfläche ist eine mit Gummi zu dichtende Oeffnung zum Füllen und Entleeren

vorhanden. Die Trommel wird direct durch einen aufgelegten Riemen in langsame

Umdrehung (höchstens zwei Touren pro Minute) versetzt. Im Inneren der Trommel liegt

eine massive gußeiserne Walze von 120 Mm. Durchmesser und gleicher Länge mit der

Trommel.

In 12 Stunden pulverisirt ein Apparat dieser Größe etwa 25 Kilogrm. auf das Feinste.

Ohne Nachtheil lassen sich diese Dimensionen bedeutend vergrößern.

Das Beinschwarz (Knochenmehl) habe ich bei den meisten Paraffinen in einem Quantum

von nicht über 3 Gewichtsprocenten angewendet, und es beträgt das von demselben

zurückbehaltene Paraffin ungefähr das gleiche Gewicht. Dieser Schlamm aus

Knochenmehl und Paraffin wird zuvörderst in einem mit Retourdampf geheizten,

doppelwandigen Kessel angesammelt, wobei sich ein großer Theil des Paraffins als

klare Flüssigkeit ausscheidet, die mit flachen Kellen abgeschöpft und direct auf die

Papierfilter gegeben wird. Der mager gewordene Schlamm wird in einen großen eisernen

Kessel gebracht, in welchem derselbe mit mindestens dem 6 bis 8 fachen Wasserquantum

über freiem Feuer und unter zeitweiser Anwendung eines umrührend wirkenden

Dampfstrahles stark ausgekocht wird. Bei dem Erkalten der Masse scheidet sich fast

sämmtliches Paraffin über dem Wasser als feste, aber grau gefärbte Schicht aus,

welche abgehoben, eingeschmolzen und mit dem anderen Fabrikat durch Papier filtrirt

wird. Selten ist ein wiederholtes Auskochen des Schlammes nothwendig, und fast nie

lohnt diese zweite Operation durch das noch gewonnene Paraffin die Kosten des

angewendeten Brennmateriales; das Knochenmehl hält jedoch einen ganz kleinen

Procentsatz des Paraffins so hartnäckig zurück, daß dieser durch Glühen des ersteren

ausgetrieben werden muß, wenn es zur Wiederverwendung als Entfärbungsmittel oder

auch zur Herstellung von sauerem phosphorsaurem Kalk (Superphosphat) brauchbar sein

soll.

Zu diesem Behuf lasse ich es in einer liegenden gußeisernen Retorte (von etwa 2,3 M.

Länge, 800 Mm. Breite und nahezu elliptischem Querschnitt) ausglühen, welche mit

einer geeigneten Vorlage zur Condensation der Paraffindämpfe versehen ist. (Diese

Dämpfe bestehen jedoch selbst bei der möglichst niederen Schweltemperatur nie aus

unzersetztem Paraffin, sondern aus Paraffin von niedrigerem Schmelzpunkte und aus

Oelen als Zersetzungsproducten.) Das ausgekochte Paraffin wird in flachen

schmiedeisernen Kästen von etwa 12 Mm. Höhe und 1 M. Länge, deren Boden sich der

Form der Retorte anschließt, und die an beiden Seiten geeignete Handhaben besitzen,

in die Retorte gebracht und nach erfolgter Verdampfung von sämmtlichem Paraffin (die

man an dem Erkalten des Retorten-Abzugrohres etc. sofort erkennt) unter

Einstellung der Feuerung 4 bis 6 Stunden lang zur theilweisen Abkühlung darin

gelassen. Sodann zieht man die schmiedeisernen Kästen, von denen zwei hintereinander

in der Retorte sich befinden, heraus, bedeckt sie sofort mit geeigneten Blechdeckeln, welche

man mit Lehm überall dicht verschließt, und läßt das geglühte Knochenmehl bis zur

gänzlichen Abkühlung desselben darin stehen. Das Herausnehmen aus der Retorte,

Auflegen und Verstreichen der Deckel muß selbstverständlich so schnell als möglich

geschehen, um ein theilweises Veraschen der Kohle zu vermeiden.

Tafeln