| Titel: | Tunner, über directe Darstellung des Eisens nach Blair. |

| Fundstelle: | Band 216, Jahrgang 1875, Nr. , S. 304 |

| Download: | XML |

Tunner, über directe Darstellung des Eisens nach Blair.Nach dem Vortrage von P. Tunner bei der Generalversammlung des

montanistischen Vereins für Steiermark am 20. März

1875, durch die Zeitschrift des berg- und hüttenmännischen

Vereins für Kärnten, 1875 S. 119.

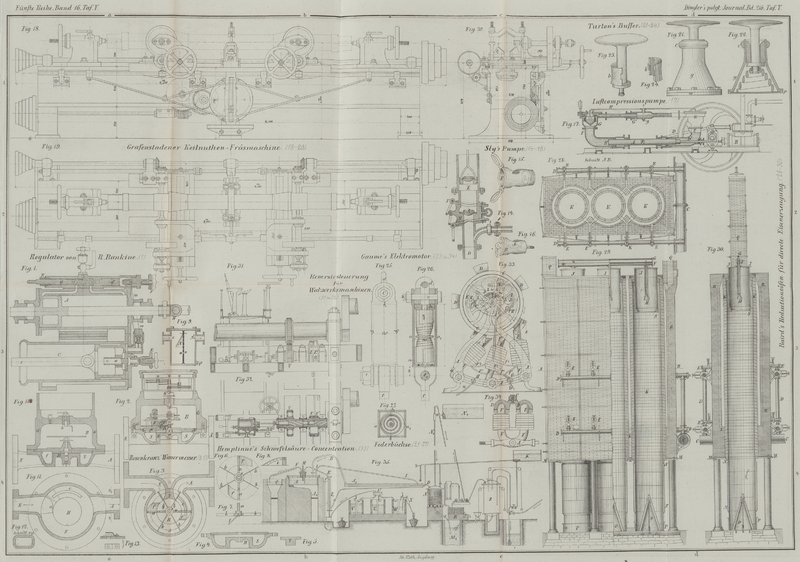

Mit Abbildungen auf Taf.

V [d/2.3].

Tunner, über directe Darstellung des Eisens nach Blair.

Obgleich die directe Darstellung des Eisens die uranfängliche Methode der Gewinnung

dieses Metalles ist und durch die später eingeführte Zwischenarbeit der Hohöfen mit

ihrer Roheisenerzeugung anerkannt ein wesentlich ökonomischer Vortheil erreicht

wurde, so zeigen doch die meisten Eisen producirenden Länder, namentlich in den

letzten Decennien, wo die Wissenschaft auch im Hüttenwesen mehr Verbreitung gefunden

hat, vielfache Bestrebungen und Versuche in der directen Darstellung des Eisens.

Alle die vielen, zum Theile sehr kostspieligen, durchgehends mißlungenen Versuche

mit der directen Darstellung, alle die großen Fortschritte, welche im Betriebe der

Eisenhohöfen in letzterer Zeit gemacht worden sind, alle die von hervorragenden

Gelehrten und Industriellen wiederholt ausgesprochenen Verdammungsurtheile über die

directe Darstellung vermochten nicht, den weiteren Bemühungen auf diesem Wege

Einhalt zu thun.

Dieser überraschenden Beharrlichkeit in der Verfolgung des directen Weges liegt die

Thatsache zu Grunde, daß einerseits diese Bahn als die kürzere, wenn entsprechend

durchgeführt, billiger sein müsse wie die mit dem Umwege des Hohofenbetriebes, und

andererseits die von der Wissenschaft gebotene Ueberzeugung, daß diese kürzere Bahn

entsprechend durchgeführt werden könne.

Es ist unverkennbar, daß die reichen und reinen Eisenerze, wie sie in Steiermark und

Kärnten in großer Menge vorkommen, leicht zu reduciren sind und diese reducirten

Erze in chemischer Verbindung durchgehends und zum Theile selbst an mechanischen

Beimengungen reiner sind, als das daraus dargestellte Roheisen. Nachdem aber

zweifelsohne die reducirten Erze billiger dargestellt werden können als das Roheisen

und zugleich reiner sind, zum Theile sogar reiner als die aus dem Roheisen erzeugten

Blooms, so muß es doch möglich sein, die reducirten Erze wenigstens gleich

vortheilhaft wie das Roheisen weiter zu verarbeiten.

Ohne weiter auf allgemeine Betrachtungen und Erörterungen einzugehen, soll nach Blair's Anleitung in voraus auf einen bezüglich der

Beschaffenheit der reducirten Erze noch ziemlich allgemein herrschenden Irrthum

aufmerksam gemacht werden. Bei den meisten in größeren Apparaten dargestellten

reducirten Erzen ist bei ihrer weiteren Verwendung stets noch ein ansehnlicher Theil

Sauerstoff mit dem Eisen in Verbindung gewesen, indem einerseits die Reduction nicht

vollständig durchgeführt war und andererseits durch theilweise Berührung der noch

heißen Erze mit atmosphärischer Luft wieder etwas Sauerstoff in Verbindung getreten

ist. Hauptsächlich in dieser unvollkommenen Reduction dürfte bei dem weiteren

Zugutebringen dieser Erze die Ursache der Verschlackung einer größeren Menge von

Eisen gelegen sein und zur Annahme geführt haben, daß mit dem sogen. Eisenschwamm im

Großen, selbst in der hohen Temperatur eines Siemensofens, nicht ohne bedeutende

Eisenverschlackung, daher nie mit Vortheil gearbeitet werden könne. Dieser Umstand

hat weiters zu der (in neuester Zeit auch in Steiermark versuchten) voraussichtlich

kostspieligen Methode der Reduction in dem heißflüssigen Erzbade geführt.

Schon in der Generalversammlung v. J. hat Verf. zuerst eine kurze Notiz von der

directen Darstellung des Eisens nach Blair gegeben. Etwas

näher über diesen Gegenstand hat er sich gelegentlich der letzten Wanderversammlung

in Graz ausgelassen, und kommt heute auf diesen Gegenstand zurück, weil seine

früheren Mittheilungen unvollkommen, zum Theile selbst irrig sind, weil seither

dabei wieder Fortschritte gemacht wurden, hauptsächlich aber, weil nach den jüngst

erhaltenen Nachrichten auf den Hütten zu Glenwood bei Pittsburg in Nordamerika über

Jahr und Tag im Großen und mit den besten ökonomischen Erfolgen nach der Methode von

Blair Gußstahl und homogenes Eisen (homogeneous iron) dargestellt wird. Es sind auf Blair's Werken 6 Reductionsapparate (Oefen), jeder mit 3

Cylinder, aufgestellt. Jeder solche Ofen liefert in der Woche 60t d. s. 1200 Centner

reducirtes Eisen als Eisenschwamm. Früher wurde aller Eisenschwamm im kalten

Zustande zu Blooms gepreßt; später ist dieses Pressen auf die in kleinerem

Aggregatszustande vorkommende Partie beschränkt worden, während die gröbere Partie,

ungefähr ⅔ des Ganzen, ohne weitere Vorbereitung zur Verwendung bei

Schmelzöfen nach dem Siemens-Martin-Proceß gelangen.

Nach allen dem verdient der Proceß nach Blair unsere

Aufmerksamkeit um so mehr, als demselben von Seite englischer Eisengewerken

ebenfalls bereits nähere Beachtung gewidmet wird. Zunächst sei Blair's Reductionsofen, welcher in Fig. 28 bis 30 (nach Engineering) dargestellt ist, näher beschrieben.

Es sind in einem solchen Ofen drei gleiche, aus eigens geformten feuerfesten Ziegeln

hergestellte Reductionscylinder K eingebaut, welche 1m,37 inneren Durchmesser und 12m,80 Höhe vom Boden

bis zur Begichtungsebene messen. Diese Cylinder sind von einem aus ordinären Ziegeln

aufgeführten, innen mit feuerfesten Ziegeln bekleideten und äußerlich gut

verankerten Rauchgemäuer R dergestalt umgeben, daß

zwischen diesem und der Außenwand der Cylinder ein ringförmiger Raum von 102mm gebildet wird.

Unterhalb ruht das Rauchgemäuer auf Eisenplatten M,

welche von Gußeisensäulen getragen werden. Hierdurch wird der unterste, zur

Abkühlung des Inhaltes bestimmte und darum aus Eisenkränzen dargestellte Theil der

Cylinder vom Boden auf ringsum freigestellt. Zur äußerlichen Erhitzung der Cylinder

werden von einem gewöhnlichen Generator Gase in Röhren C, D zugeführt und mit den Verbrennen: E in den ringförmigen Zwischenraum um die Cylinder

geleitet und mit Wind verbrannt. Dadurch werden die Cylinder von außen in die

erforderliche hellrothe Glühhitze versetzt. Die Verbrennungsgase ziehen durch die

Essen Q ab.

Am oberen Ende jedes Cylinders ist ein fingerhutartiges (oben geschlossenes) eisernes

Rohrstück J von 1m,83 Länge und 1m,24 äußerem Durchmesser eingehängt,

wodurch zwischen der Innenwand des Cylinders und der Außenwand des Fingerhutes ein

ringförmiger Zwischenraum von 127mm Weite gebildet wird. In diesen ringförmigen Zwischenraum

werden die Erze, gemengt mit der zur Reduction erforderlichen Kohle, aufgegichtet.

Um diesen ringförmigen Raum nicht allein von außen durch den in Glut versetzten

Cylinder, sondern zugleich an der inneren Seite zu erhitzen, so werden Generatorgase

auch durch die Röhrenleitung F (Fig. 29) und Wind durch

die Leitung G in das Innere des Fingerhutes geleitet und

daselbst bei H diese Gase verbrannt. Ueberdies verbrennt

in diesem Raume das bei der Reduction unterhalb, d. i. in dem eigentlichen

Reductionsraume gebildete Kohlenoxydgas. Zum Abziehen der Verbrennungsproducte muß

auch dieser Raum mit der Esse eine Communication erhalten.

So gestaltet wird das gegichtete Gemenge von Erz und Kohle von beiden Seiten rasch

und gleichförmig erhitzt, indem die Hitze von jeder Seite nur auf 63mm einzudringen hat.

Das gleichförmig erhitzte Gemenge gelangt sofort in den eigentlichen Reductionsraum

des Cylinders, wo dasselbe durch die äußere Erhitzung der Cylinderwand eine

zureichend lange Zeit in der zur Reduction erforderlichen Temperatur erhalten

wird.

Die Erfahrung hat gezeigt, daß bei den in der Zeichnung dargestellten räumlichen

Verhältnissen die nöthige Erhitzung in dem ringförmigen Begichtungsraume und die

nöthige Zeit zur Vollendung der Reduction in dem Raume bis zum Horizont des Bodens

L des erhitzten Cylindertheiles erreicht wird,

wenn zu unterst das Ausziehen der reducirten Erze in dem Maße vorgenommen wird, daß

per Cylinder und Woche 20t reducirtes Eisen in dem erhaltenen Eisenschwamm enthalten sind.

In dieser Art und Weise wird es möglich, die Erze in größerer Menge schnell, billig

und gleichförmig zu erhitzen und sofort entsprechend zu reduciren. Aller

Wahrscheinlichkeit nach ist mit den vorstehend angegebenen Dimensionen, so

insbesondere mit den 1m,24 Durchmesser des an der Gicht eingehängten Fingerhutes und der

entsprechenden Cylinderweite, die vortheilhafteste Grenze noch nicht erreicht.

Thatsache ist nur, daß zuerst im Juli 1871 mit einem aus Gußeisen hergestellten

Cylinder von 279mm

innerem Durchmesser und 3m,96 Höhe begonnen wurde; diesem folgten im April 1872 drei thönerne

Cylinder von 914mm

Durchmesser und 9m,14

Totalhöhe, welche bis August 1872 im regelmäßigen Betriebe waren, worauf mit

Cylindern von dem gleichen Durchmesser aber mit 12m,80 Höhe begonnen wurde. Endlich im

Herbste 1873 wurden die Apparate mit den vorliegend angegebenen Dimensionen in

Betrieb gesetzt und bis auf die letzten Nachrichten im laufenden Jahre

ununterbrochen im Gange erhalten. Da mit dieser succesiven Vergrößerung der Apparate

immer ökonomisch günstigere Resultate erzielt worden sind, so liegt auf der Hand,

daß ein weiteres Fortschreiten in dieser Richtung zu empfehlen sei.

Es steht außer Frage, daß diese Art der Reductionsapparate das Vollkommenste ist, was

bisher zu den Reductionsversuchen in der Praxis zur Anwendung gelangte, indem

dadurch nicht allein rasche und gleichförmige Erhitzung erzielt, sondern überdies

das bei der Reduction gebildete Kohlenoxydgas als Brennmaterial zur Verwendung

gebracht wird.

Sehr sinnreich und zugleich höchst einfach ist das von Blair bei seinem Apparate angewendete Mittel, um jede theilweise

Wiederoxydation des reducirten Eisens zu vermeiden. Bekanntlich hat das Eisen in dem

Zustande der feinen Vertheilung, wie es sich in den reducirten Erzen befindet, eine

sehr große Neigung, sich wieder mit Sauerstoff zu verbinden, so lange es sich in

einer höheren Temperatur befindet und der mindeste Luftzutritt stattfindet. Dem

begegnet Blair einfach dadurch, daß die

Reductionscylinder unter dem Reductionsraume tief genug verlängert werden, um sowohl

eine hinreichende Abkühlung, als weiters auch noch durch die unterste Partie der

daselbst bereits kühleren Erzsäule einen Abschluß gegen allen Zutritt der Luft zu

den noch wärmeren Partien zu bewirken. Der unterste Theil der verlängerten Cylinder

ist, wie schon berührt wurde, aus Eisen hergestellt, und um die Abkühlung daselbst

noch mehr zu

beschleunigen, ist der Eisencylinder mit einem Blechmantel N und dazwischen circulirendem kaltem Wasser versehen. Die gezogenen Erze

müssen so weit abgekühlt sein, daß sie bequem mit der freien Hand gefaßt werden

können, in welchem Zustande sie, wochenlang an der freien Luft liegend, keinen

Sauerstoff aufnehmen, daher die unterste Partie der reducirten Erze im Kühlcylinder

von der Luft nicht oxydirt und bei dem zum Theile kleinen Aggregatszustande und der

durch den Druck der darüber befindlichen Säule erlangter Dichte auch nicht leicht

durchdrungen wird.

Das Ausziehen der Erze erfolgt durch das Aufheben der zu unterst befindlichen

Schubröhre P. Der in der Mitte angebrachte Conus O bewirkt das gleichmäßige Ausrollen der reducirten

Erze. Wenn das entsprechende Quantum gezogen ist, wird die Schubröhre wieder

niedergezogen und vorsichtshalber am Boden herum mit plastischem Thon verstrichen.

In dem Maße, als unten Eisenschwamm ausgezogen, wird oben wieder gegichtet, und

dergestalt der continuirliche Betrieb erzielt. Das Ausziehen wird in Intervallen von

2 bis 3 Stunden vorgenommen, wobei die Gichtfüllung um circa 305 bis 457mm sinkt.

Der Betrieb eines solchen Reductionsofens ist so einfach und so wenigen Störungen

ausgesetzt, wie kaum irgend ein zweiter metallurgischer Proceß, bei welchem mit

Hitze gearbeitet wird. Es ist nur darauf zu sehen, daß das aufgegichtete Material

bei seinem Verlassen des ringförmigen Raumes, d. i. bei seinem Eintritte in das

Innere des Cylinders bei S hinreichend erhitzt ist, und

demgemäß der erkaltete Eisenschwamm in geringerer Menge oder in längeren

Zeitintervallen ausgezogen wird, wenn dies nicht der Fall sein sollte; und ferner

ist die entsprechende gleichförmige Erhitzung der Cylinder durch oben angebrachte

Spählöcher zu beobachten und danach die Gasfeuerung bei dem Verbrennen zu reguliren.

Um bei dem Verbrennen jedem Verlegen durch abgesetzten Theer zu begegnen, kann es

nothwendig werden, die Gase durch Waschen oder Abkühlen vom Theer zu befreien, bevor

sie zu den Verbrennern gelangen. Die vollendete Reduction im gezogenen Eisenschwamm

ist bei einiger Uebung leicht und sicher nach dem Glanze, der Farbe und dem Anfühlen

insbesondere aber nach dessen Verhalten und Aussehen beim Ritzen mit einem Messer zu

beurtheilen.

Als Reductionsmittel können Coaks, Anthracit oder Holzkohle, ebenso Sägespäne oder

Torf angewendet werden; weniger bequem sind hierzu rohe Steinkohlen zu verwenden,

besonders wenn es Backkohlen sind. Nothwendig muß dabei auf die entsprechende

Reinheit von Schwefel gesehen werden. Für unsere Verhältnisse würde oft das billige,

mitunter ganz werthlose Kohlenklein, die sogen. Lösche, zu verwenden sein, welche

bei den Kohlstätten und den mit Holzkohlen betriebenen Hohöfen oft in großer Menge

sich ansammelt. Jedenfalls muß das Reductionsmittel zerkleinert werden und zur

Aushaltung gröberer Stücke ein Drahtsieb passiren, dessen Maschen höchstens 25, nach

Umständen nur 13mm

weit sind. Die Erze müssen gleichfalls zerkleinert werden und haben ein Sieb mit

38mm Maschenweite

zu passiren. Das Mengen der zerkleinerten Erze und Kohle wird mit Durchschaufeln

bewerkstelligt.

Wenn bekannt ist, wie viel Sauerstoff bei der Reduction aus den Erzen zu entfernen

ist, so ergibt sich die dazu erforderliche Kohlenmenge durch ein einfaches

Rechenexempel. Wenn das Eisen in dem Erz, wie am öftesten der Fall, als Oxyd

enthalten ist, so werden auf 100 G. Th. Eisen 32,14 Th. Kohlenstoff erforderlich,

oder einfacher und genügend: ⅓ des Gisengewichtes gibt die Menge der zur

Reduction nöthigen Kohle. Zur Sicherheit wird neuerlichst aber noch gegen 10 Proc.

Mehrgewicht an Kohle zugegeben. Der hierdurch zuletzt bleibende Ueberschuß an Kohle

wird mit dem Eisenschwamm ausgezogen und muß von diesem getrennt werden, bevor

dieser weiter verarbeitet wird. Um diese Trennung zu erleichtern, wird bei den Erzen

getrachtet, sie dergestalt zu zerkleinern, daß so wenig als thunlich Partien darin

enthalten sind, welche durch ein Sieb mit 13mm Maschenweite passiren können; hingegen

wird die Kohle so weit zerkleinert, daß sie ein Sieb von nicht viel mehr als 13mm Maschenweite

passiren kann. Bei diesen Aggregatszuständen wird nach der Reduction durch ein

gewöhnliches Trommelsieb mit schwach 13mm weiten Maschen der größte Theil (bei

⅔ des Ganzen) des erhaltenen Schwammes, nämlich die gröberen Stücke, sogleich

von der überschüssigen Kohle befreit. Der kleinere bleibende Rest kann durch Waschen

von der Kohle befreit werden, indem das Wasser kein Oxydiren bewirkt, wenn der

gewaschene Schwamm nur wenige Stunden bis zu seiner weiteren Verwendung liegen

bleibt.

Bis zum Frühjahre 1874 ist der erhaltene Eisenschwamm, unter einem Drucke von 2110k pro 1qc, im kalten Zustande

zu Blooms von 152mm

Durchmesser und 305mm

Höhe gepreßt worden. Seither ist dieses Pressen jedoch entbehrlich gefunden worden,

indem die größeren Stückchen des Schwammes unter der Schlackendecke des Schmelzofens

rasch verschwinden und bei deren porösem Zustande sich sehr schnell im Metallbade

auflösen. Nur die mehr zerkleinerte Partie des Schwammes wird vor der weiteren

Verwerthung durch Kaltpressen in Blooms von der genannten Größe verwandelt.

Die weitere Zugutebringung des dargestellten Eisenschwammes erfolgt zu Glenwood durch

Schmelzung in einem Roheisenbade, welches in einem Siemensofen, oder einem anderen

ähnlichen Gasschmelzofen sich befindet. Zur Herstellung dieses Roheisenbades ist

ungefähr ¼ des ganzen Gewichtes der schließlich erhaltenen Ingots an Roheisen

erforderlich; und am Ende der Charge wird, ähnlich wie bei dem

Siemens-Martin-Processe, zum erwünschten Rückkohlen des Metallbades,

bei 1/20 des Gesammtgewichtes an Spiegeleisen nachgetragen.

Um die Verwendung des zur Herstellung des Roheisenbades erforderlichen Quantums an

reinem Bessemer-Roheisen zu umgehen, hat Blair

verschiedene Versuche angestellt, wovon die letzten, zu den besten Hoffnungen auf

das Gelingen berechtigenden, darin bestehen, daß das Klein des erhaltenen Schwammes,

welches jedenfalls durch Kaltpressen in Blooms verwandelt wird, vor dem Pressen noch

mit anderen die Kohlung fördernde Zuthaten (thierische Kohle, Alkalien und

dergleichen Cyan bildende Bestandtheile) vermengt wird, und die so bereiteten Blooms

vorerst eingeschmolzen werden. Es tritt dabei in der hohen Temperatur rasch eine

Aufnahme von Kohle ein, wodurch die Blooms zu Roheisen einschmelzen; das erhaltene

Metallbad ist gleichfalls geeignet, eine ansehnliche Menge des Eisenschwammes

aufzulösen.

Bei einem oberflächlichen Ueberblicke des Vorganges nach Blair kann leicht die Ansicht entstehen, daß die ganze Reduction

entbehrlich und nahezu das gleiche Resultat zu erlangen sei, wenn nach der

ursprünglichen Methode des Martin-Processes in das Roheisenbad unreducirte,

aber möglichst reine und reiche Eisenerze eingetragen werden. Allein bei näherer

Betrachtung fällt der große Unterschied in dem Verhalten und der Wirkung zwischen

den rohen und den reducirten Erzen sogleich auf; denn bei Verwendung der rohen Erze

findet eine raschere Entkohlung des Eisenbades, zugleich aber auch eine bedeutendere

Abkühlung und ein großer Eisenverlust durch Verschlackung statt; Sohle und Wände des

Ofens werden von der eisenreichen Schlacke stark angegriffen. Der Verlauf des

Processes ist öfteren Störungen ausgesetzt, wird unsicher und unökonomisch gemacht.

Aus diesen Gründen ist bei dem Siemens-Martin-Processe die Zugabe der

rohen Erze mit der von gefrischtem Eisen ersetzt worden. Der Eisenschwamm steht in

seiner Beschaffenheit wie in seiner Wirkung näher dem gefrischten Eisen als den

rohen Erzen, und hat vor dem gefrischten Eisen den großen Vorzug, daß er ungleich

billiger ist. Bei der Zugabe des Eisenschwammes wird allerdings etwas mehr Schlacke

gebildet als bei Verwendung von gefrischtem Eisen; allein blos bei Verarbeitung

ärmerer Erze wird so viel Schlacke erzeugt, daß deren Menge hinderlich wird und

darum vor Beendigung der Charge theilweise entfernt werden muß. Eine gewisse

Schlackenmenge ist als schützende Decke sehr erwünscht, weshalb bei Verarbeitung des

Eisenschwammes von reichen Erzen anfangs sogar absichtlich etwas Schlacke von der

vorigen Charge beigegeben wird.

Rücksichtlich der Verwendbarkeit von unreinen Erzen bei dem Verfahren nach Blair kann noch bemerkt werden, daß Schwefel und

Phosphor, wenn sie im Erz mit dem Eisen verbunden sind, jedenfalls ihren schädlichen

Einfluß zur Geltung bringen werden; sind diese Verunreinigungen in dem Erze aber an

einen anderen Körper gebunden, wie z. B. wenn phosphorsaurer Kalk im Erz vorkömmt,

so verlassen diese das Eisenbad in ähnlicher Weise, wie es bei der Kieselerde der

Fall ist, — so wenigstens wird berichtet.

Zum Schlusse der vorliegenden Mittheilungen läßt Verf. nach den im Großen, aus dem

mehr als einjährigen Betriebe zu Glenwood entnommenen Resultaten, jedoch auf

österreichische Preis- und Localverhältnisse umgerechnet, eine Darlegung der

Gestehungskosten per Centner Ingots folgen.

2 Ctr. geröstete Erze, mit 50 Proc. Eisen, à Ctr. 32 kr.

fl.

—

64

36 Pfd. Holzkohlenklein à 1 kr. (oder

schwefelfreies Steinkohlenklein)

fl.

—

36

0,75 Ctr. Braunkohle-Feingries, für den Gasgenerator à, 24 kr.

fl.

—

18

Arbeitslöhne:

Beim Betrieb des Reductionsofens

8

Beim Gasgenerator

4

Beim Zerkleinern und Mengen der Erze und Kohle

5

—

17

Bergbausteuern (Einkommensteuer, Reparaturen)

fl.

—

5

––––––––––

Gibt an unmittelbaren Kosten per 1 Ctr. Eisenschwamm

fl.

1

40

Danach die Kosten für 1 Ctr. Ingots:

0,5 Ctr. Eisenschwamm in gröberen Stückchen à 1 fl. 40 kr.

fl.

—

70

0,25 Ctr. Eisenschwamm in gepreßten Blooms à 1 fl. 60 kr.

fl.

—

40

Verlust an Eisenschwamm durch Verschlackung 15 Proc.

fl.

—

22

0.25 Ctr. Bessemer-Roheisen à

3 fl.

fl.

—

75

Verlust an Roheisen durch Verschlackung 7½ Proc.

fl.

—

22

Arbeitslohn.

fl.

—

40

Erhaltung des Ofens und der Gezähe

fl.

—

20

1,25 Ctr. Braunkohle-Grobgries für den Gasgenerator à 30 kr.

fl.

—

38

5 Pfd. Spiegeleisen zum Rückkohlen, à

Ctr. 5 fl.

fl.

—

25

––––––––––

Zusammen

fl.

3

52

In diese Kostenberechnung sind die Interessen für das Anlage- und

Betriebscapital, wie Kanzleikosten, Assecuranzen und sonstige Generalien nicht

einbezogen. Aber es ist daraus zu ersehen, daß Blair's

Methode unter steierischen Verhältnissen die Concurrenz mit dem Bessemern ganz gut bestehen kann, wenn

anders die vorstehend, aus anscheinend verläßlichen Quellen entnommenen Resultate

richtig sind. Jedenfalls verdient diese Methode der directen Darstellung des Eisens

unsere volle Aufmerksamkeit, und es steht zu hoffen, daß damit auch hierzuland in

Bälde Versuche gemacht werden, besonders wenn dafür weitere Bestätigungen des

Erfolges aus Amerika einlangen, — und um so mehr, als wir bereits im Besitze

von entsprechenden Siemensöfen sind, daher blos die nicht sehr bedeutenden Kosten

eines Reductionsofens einzusetzen kommen.

Die Thatsache, daß Blair, einer der größeren,

intelligentesten und geachtetsten Eisengewerken in Nordamerika, sich seit mehreren

Jahren unausgesetzt mit diesem Gegenstande befaßt hat und nun dahin gelangt ist,

sechs gleiche, große Apparate (Reductionsöfen) zu errichten, welche bereits über

Jahr und Tag im Betriebe sind, muß selbst bei Jenen Vertrauen zu dieser Methode der

directen Darstellung erregen, welche es aus dem beschriebenen Vorgange abzuleiten

nicht vermögen. Und der weitere Umstand, daß bei diesem Verfahren die in den

Alpenländern so kostspieligen Coaks entbehrlich und die Eigenschaften ihrer

vorzüglichen Eisensteine zur erhöhten Geltung gelangen, wodurch es möglich

erscheint, mit allen anderen Ländern (England nicht ausgenommen) in diesem

Industriezweige concurriren zu können, muß Blair's

Methode der directen Darstellung des Eisens für Steiermark und Kärnten um so

werthvoller erscheinen lassen. — Erst durch Blair's billige und vollkommenere Darstellung des Eisenschwammes hat der

Siemens-Martin-Proceß höheren Werth erlangt und kann als

selbstständiger Proceß mit dem Bessemern die Concurrenz bestehen.

Tafeln