| Titel: | Ueber das Vor- und Rückwärtswalzen; von R. M. Daelen. |

| Fundstelle: | Band 216, Jahrgang 1875, Nr. , S. 313 |

| Download: | XML |

Ueber das Vor- und Rückwärtswalzen; von

R. M.

Daelen.

Aus der Zeitschrift des Vereins deutscher Ingenieure, 1875

S. 97.

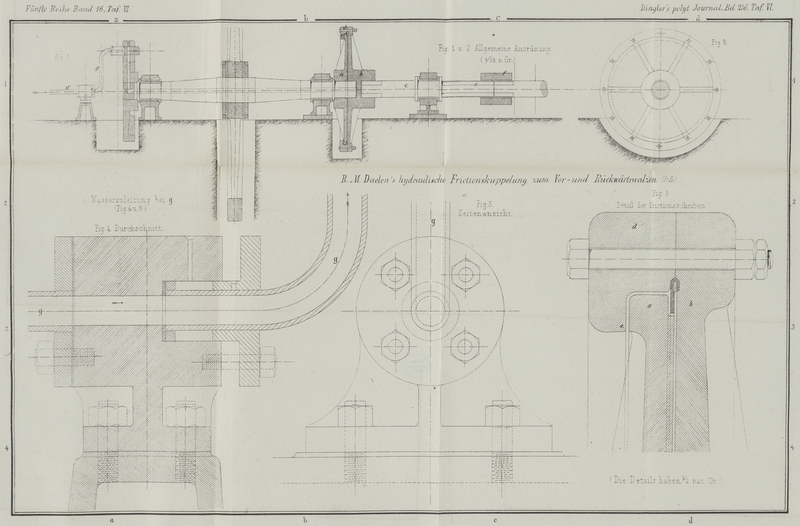

Mit Abbildungen auf Taf.

VI.

Daelen, über das Vor- und Rückwärtswalzen.

Da unstreitig für die Verarbeitung des Eisens wie des Stahles das Walzwerk der

wichtigste Apparat ist, so werden naturgemäß für die Vervollkommnung desselben

bedeutende Anstrengungen gemacht. Nichts desto weniger ist es noch nicht gelungen,

für das Vor- und Rückwärtswalzen eine Vorrichtung herzustellen, welche allen

Anforderungen genügt. Die einfachste von allen ist jedenfalls das Trio; es wird

aber, sobald der Durchmesser der Walzen das Maß von 500 bis 600mm überschreitet, das

Aufheben des Walzpaketes schwierig und muß mit Hilfe einer mechanischen Vorrichtung

geschehen, welche, wenn viele Kaliber vorhanden sind, nicht einfach herzustellen

ist.

Bei Blechwalzwerken hat man sich in letzter Zeit dadurch geholfen, daß man das

Kammwalzengetriebe wie für ein gewöhnliches Trio einrichtet, der Ober- und

Unterwalze aber einen größeren, der Mittelwalze dagegen einen bedeutend kleineren

Durchmesser gibt als den Kammwalzen und letztere schwebend — nicht

angekuppelt lagert, so daß sie während des Walzens einmal gegen die Oberwalze und

dann gegen die Unterwalze angedrückt und durch Reibung mitgenommen wird. Das

Walzpaket ist dann nur um die Höhe des Durchmessers der Mittelwalze zu heben. Ein

solches Walzwerk ist aber immerhin noch complicirter als eines mit zwei Walzen,

welche auf einfache Weise umgesteuert werden.

Die Zwillingsmaschine ohne Schwungrad mit Umsteuerung ist hierfür der einfachste

Apparat und würde gewiß allen Anforderungen entsprechen, wenn nicht dabei der große

Uebelstand einträte, daß die Cylinderdurchmesser bedeutend größer genommen werden

müssen als bei der Maschine mit Schwungrad, und eine Zahnradübersetzung schwer zu

vermeiden ist. In Folge dessen wird der Dampfverbrauch bedeutend größer, und der

Verschleiß durch Bruch auch nicht geringer als bei Anwendung einer Dampfmaschine mit

Schwungrad, welche einmal direct und dann durch die bekannte Reversirvorrichtung mit

fünf Zahnrädern wirkt. An dieser ist in der letzten Zeit die doppelte

Klauenkuppelung durch zwei hydraulische Frictionskuppelungen ersetzt und dadurch der

Stoß vermieden worden, welche Einrichtung gewiß Aussicht auf allgemeine Einführung

hat, wenn sie sich auf die Dauer gut bewährt.

Bei Walzenstraßen mit nur einem oder zwei Ständerpaaren, welche z. B. für die

Fabrikation von schweren Blechen in den meisten Fällen genügen, geschieht die

Umsteuerung der Walzen am einfachsten durch die Aufstellung je einer Dampfmaschine

an jedem Ende der Straße, welche verschiedene Umdrehungsrichtungen haben. Nach jedem

Durchgange des Walzpaketes wird die eine Maschine ab- und die andere

angekuppelt, und sind zu diesem Zwecke die Ausrückvorrichtungen der Kuppelungen

durch ein unterirdisch liegendes Gestänge mit einander verbunden. Diese Einrichtung

hat den Vortheil, daß stets eine Maschine zur Aushilfe als Reserve dient, wenn die

andere in Reparatur genommen werden muß; in diesem Falle muß allerdings mit

Ueberheben gewalzt werden, und muß diejenige Maschine, welche die für eine

Walzenstraße ohne Reversirvorrichtung verkehrte Umdrehungsrichtung hat, mit

Umsteuerung versehen sein.

Die großen Durchmesser der Blechwalzen und die dadurch bedingte große

Umfangsgeschwindigkeit derselben gestatten eine genüge Umdrehungszahl der

Dampfmaschine, welche z. B. bei 800mm Walzendurchmesser wohl 30 pro Minute nicht

überschreiten dürfte, und sind dabei die durch das Einrücken der Klauenkuppelung

entstehenden Stöße nicht so heftig, daß dadurch Brüche veranlaßt würden —

vorausgesetzt, daß die Klauen immer erst zum Eingriff kommen, wenn sie ganz

eingerückt sind. Ist aber eine bedeutend größere Tourenzahl erforderlich, so wird

auch bei diesem System des Reversirens die Anwendung von Frictionskuppelungen

vortheilhaft; denn obgleich dabei außer den beiden Kammwalzen keine Zahnräder

vorkommen, und die Klauenkuppelung an der Reversirvorrichtung mit fünf Zahnrädern

noch bei 80 Umdrehungen pro Minute aus- und eingerückt wird, so verdient die

Vorrichtung, welche ohne Stöße functionirt, doch jedenfalls den Vorzug.

Die hydraulische Frictionskuppelung an Walzwerken ist leicht zu steuern und wirkt

ohne Stoß und Geräusch; der einzige bemerkenswerthe Nachtheil, der Verschleiß der

Bremsflächen, ist nur zu vermeiden durch Anwendung eines so hohen Druckes auf

dieselben, daß ein Gleiten, welches der plötzliche Angriff der Walzen leicht

veranlaßt, unmöglich wird. Um dies zu erreichen, ist es nöthig, die Bremsflächen mit

möglichst großem Radius anzubringen, und beide Bedingungen werden durch die auf Tafel VI angegebene Construction erfüllt.

Die in Figur 1

[a/1] gezeichnete hydraulische Frictionskuppelung

besteht aus den beiden Scheiben a und b, deren erstere auf der Schwungradachse festgekeilt

ist, während die andere auf dem Ende lose ruht und den Ring d trägt, welcher durch Schrauben daran befestigt ist.

Durch den hydraulischen Druck werden die beiden Scheiben von einander entfernt, und

der Ring d bei e (Fig. 3 [d/2]) gegen die Scheibe a

gepreßt, wodurch Reibung entsteht und die Scheibe b

mitgenommen wird. Der zwischen dem Ring d und der

Scheibe b festgeklemmte Gummiring hat die Form einer

Manschette, deren langer Rand vom Wasser gegen die Scheibe a gepreßt wird, wodurch die Dichtung entsteht. Die Brechspindel c greift wie bei einer gewöhnlichen Griffstauche in die

rosettenförmige Höhlung der Scheibe b ein und überträgt

die Bewegung durch den Muff f auf die Kammwalzenspindel.

Um bei eintretendem Verschleiß nicht die ganze Scheibe b

auswechseln zu müssen, kann an der äußeren Seite ein Muff mittels Keilen befestigt

werden, welcher die rosettenförmige Höhlung besitzt. Das Wasser wird mit einer

Pressung von 15 bis 20at durch das Rohr g, den Kurbelzapfen, die Kurbel und die

Schwungradachse zugeleitet, welche letztere zu diesem Zwecke durchbohrt sind und auf

diese Weise gleichzeitig von innen gekühlt werden. Sollte vorkommenden Falles die

Durchbohrung der Kurbel

nicht herzustellen sein, so kann auch der Kurbelzapfen ganz durchbohrt und von dem

hinteren Ende desselben wieder ein Rohr mit Krümmer zur Achse geführt werden, wo es

zwischen Lager und Kurbelnabe eintritt.

Tafeln