| Titel: | Das Hargreaves'sche Verfahren der Sulfatfabrikation; von Dr. Georg Lunge (South-Shields). |

| Autor: | Georg Lunge [GND] |

| Fundstelle: | Band 218, Jahrgang 1875, S. 416 |

| Download: | XML |

Das Hargreaves'sche

Verfahren der Sulfatfabrikation; von Dr. Georg Lunge (South-Shields).

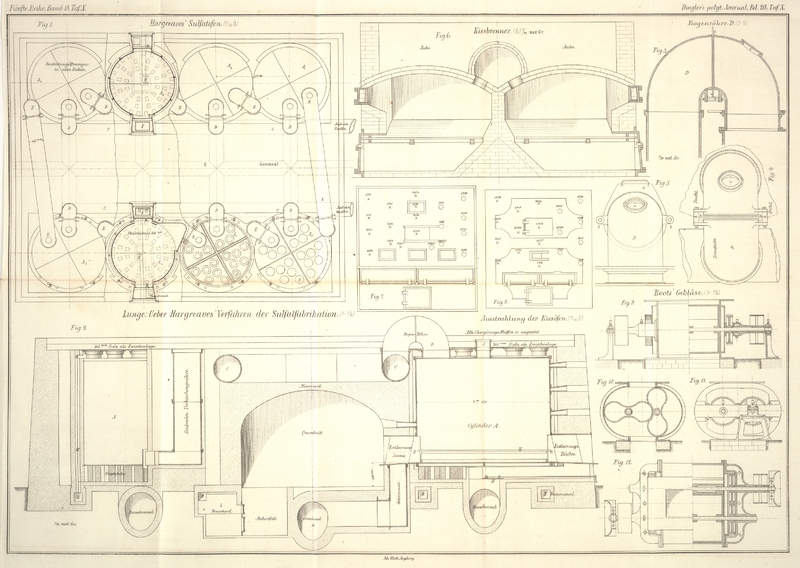

Mit Abbildungen auf Taf.

X.

Lunge, über Hargreaves' Verfahren der

Sulfatfabrikation.

Ueber das Verfahren zur Darstellung von Sulfat (schwefelsaurem Natron oder

calcinirtem Glaubersalz des Handels), welches von James Hargreaves in Widnes erfunden und von demselben in Verbindung mit Robinson verbessert worden ist, sind in diesem Journale

schon vielfache Mittheilungen gemacht worden, und habe ich dasselbe ebenfalls in

meinem Aufsatze über den Stand der Sodafabrikation etc. (1875 215 58) einigermaßen ausführlich behandelt. Die folgenden Mittheilungen

werden jedoch trotzdem für die Industriellen der betreffenden Branche einiges

Interesse haben, einmal weil sie von Hargreaves selbst

herrühren (welcher sie in einem Privatvereine von Chemikern unserer Gegend machte

und welcher, soweit mir bekannt ist, sich noch nie früher mit solcher

Ausführlichkeit ausgesprochen hat) und zweitens, weil die Zeichnungen, welche ich zu

geben im Stande bin, diejenige Construction detaillirt darstellen, welche Hargreaves selbst den vielen anderen schon existirenden

auf das Entschiedenste vorzieht.

Es ist wohl kaum nöthig hervorzuheben, daß die im Folgenden erwähnten Angaben über

die erhaltenen Resultate immer mit derjenigen Vorsicht

aufzunehmen sind, welche selbst dem ehrlichsten und aufrichtigsten Erfinder (und Hargreaves gehört entschieden zu dieser Klasse) gegenüber

geboten ist. Soviel ist sicher, daß die mir anderweitig gemachten Angaben nicht ganz

so günstige Resultate aufweisen; doch ist es nur billig, Hargreaves' eigene Erklärung davon (weiter unten) pro tanto zu berücksichtigen. Dagegen sind die Mittheilungen über den

Apparat und die Operation mit demselben selbstredend vollkommen zuverlässig, und

müssen allen abweichenden Angaben in früheren Publicationen unbedingt vorgezogen

werden, als von dem Erfinder selbst herrührend und seine neuesten Erfahrungen

verkörpernd.

Hargreaves hebt damit an, daß seine Aufgabe für die

Fortentwickelung des Processes, welche er bekanntlich gemeinschaftlich mit Robinson

seit einer ganzen Reihe

von Jahren unermüdlich betreibt, fast ausschließlich die gewesen sei, thermische und

mechanische Schwierigkeiten zu überwinden. In dem eigentlich chemischen Theile des

Verfahrens ist seit fünf Jahren Alles unverändert geblieben. Bei den verschiedenen

Fabrikanlagen, welche für sein Verfahren gemacht worden sind, und für welche er

Pläne geliefert hat, sind, mit einziger Ausnahme der Fabrik von Boyd und Alexander in Dublin,

jedesmal von den Fabrikanten selbst erhebliche Aenderungen vorgenommen worden, und

Hargreaves meint, daß, obwohl er diese Aenderungen

meist bedauert und oft dagegen protestirt habe, sie doch stets dazu gedient haben,

entweder eine Berechnung zu bestätigen oder einen Irrthum ans Licht zu bringen, und

daß mithin die aus diesen Modificationen geschöpften Erfahrungen recht werthvoll

gewesen seien.

Das Verfahren besteht bekanntlich in der Production von Sodasulfat durch die directe

Wirkung von schwefliger Säure, Sauerstoff (der Luft) und Wasserdampf auf

Chlornatrium. Die gasförmigen Nebenproducte bestehen aus Chlorwasserstoff,

Stickstoff und überschüssigem Wasserdampf (jedenfalls auch überschüssigem

Sauerstoff). Die Reaction beginnt bei einer Temperatur von 750° F.

(400° C.) und wird um so intensiver, je höher die Temperatur steigt. Wenn die

Entwickelung von SO₂ nicht hinreichend stark und dieses Gas schon ganz

absorbirt ist, ehe der Gasstrom den letzten Cylinder erreicht, so wird der HCl (in

Gegenwart von überschüssigem Sauerstoff) gespalten und es entsteht Chlor und

H₂O. Dieses Chlor ist jedoch zu verdünnt, um für die Chlorkalkfabrikation

verwendbar zu sein.

Die Reaction läßt sich in folgender Weise formuliren, mit Auslassung der

überschüssigen und indifferenten Elemente:

SO₂ + O + H₂O + 2NaCl = Na₂SO₄ +

2HCL

entsprechend

SO₂ + O + HO + NaCl =

NaO, SO₃ + HCl.

Dies ist augenscheinlich ein viel einfacheres und directeres Verfahren als das

gewöhnliche mit Darstellung von flüssiger Schwefelsäure, und der Natronsalpeter

kommt dabei ganz und gar in Wegfall.Man rechnet in England, daß die Patentgebühr von 2 sh. 6 d. pro Tonne Sulfat ungefähr den

Aufwand für Natronsalpeter im gewöhnlichen Verfahren aufwiege.G. L. Das Chlornatrium

kann entweder als Steinsalz oder als Siedesalz verwendet werden und gibt die besten

Resultate, wenn es recht fein zertheilt ist, ehe es in Klumpen geformt wird. Es wird

angefeuchtet und getrocknet, wobei es den Zustand harter, flacher Kuchen annimmt,

welches in Stücke von etwa 1 1/2 engl. Zoll (38mm) Durchmesser zerbrochen werden. Die Jarrow Chemical Company zu

South-Shields ist im Begriffe, einen Apparat aufzustellen, welcher von J. C.

Stevenson

Einem der Erfinder der rotirenden Sodaöfen.G. L. erfunden worden ist und dazu dient, das Salz in Stücke von passender Größe

und Gestalt zu formen, welche dann in einem Trockenofen, ganz gleich den Backöfen

der großen Schiffszwieback-Bäckereien getrocknet werden. Die geformten

feuchten Stücke werden nämlich an einem Ende eingegeben, passiren durch die ganze

Länge des Ofens, wobei sie mit den Verbrennungsproducten in directe Berührung

kommen, und fallen trocken aus dem anderen Ende heraus.

Die Vortheile dieser Methode zur Vorbereitung des Salzes sind folgende: 1) Ersparniß

an Handarbeit durch Substitution von Maschinenkraft; 2) Vermeidung des in den

gewöhnlichen Brechmaschinen entstehenden Gruses und Staubes; 3) Ersparniß an

Brennmaterial dadurch, daß die Feuergase in directe Berührung mit dem zu trocknenden

Material kommen; 4) Regelmäßigkeit der Wirkung, indem alle Stücke von gleicher Größe

und Gestalt sind.

Das präparirte Salz wird in gußeiserne Cylinder gebracht, wo es ohne weitere

Manipulation liegen bleibt, bis es in Sulfat umgewandelt worden ist. Die Minimalzahl

der Cylinder ist acht; je mehr Cylinder angewendet werden, um so regelmäßiger geht

die Reaction vor sich und um so geringer ist die Quantität von Brennmaterial im

Vergleiche zu dem fabricirten Producte. Die Cylinderbatterie ist so angeordnet, daß

ein Jeder nach und nach als erster, mittlerer und letzter fungirt. Die schweflige

Säure wird zuerst in denjenigen Cylinder eingelassen, dessen Inhalt der völligen

Verwandlung in Sulfat am nächsten steht, und die erschöpften Gase entweichen aus

demjenigen, welcher zuletzt mit Salz chargirt war, nachdem sie eine ganze Reihe von

Cylindern passirt haben, welche weniger und weniger Sulfat enthalten.

Der in Fig. 1

und 2

dargestellte Apparat besteht aus acht Cylindern von 15 Fuß (4m,570) Durchmesser und 12 Fuß (3m,655) Höhe, welche in zwei Reihen

angeordnet und mit A₁, A₂... bezeichnet sind. Sie sind mit Thüren B zur Dechargirung des Sulfats versehen. Die Grundfläche zwischen den

beiden Reihen von Cylindern ist mit einem Gewölbe überspannt, welches mit Asche

bedeckt ist. Entlang den Seiten der beiden Cylinderreihen und über den Widerlagern

des Gewölbes laufen zwei eiserne Canäle C, welche die

schweflige Säure von den Kiesöfen zu den Cylindern leiten. Die Canäle sind gegen

Wärmeverlust durch Ausstrahlung von unten durch das Gewölbe und auf der Außenseite

durch eine Schicht Asche

geschützt, während die andere Seite an dem erhitzten Cylinder anliegt. Eine Schicht

Asche liegt ebenso oben auf den Canälen. Asche bildet das wirksamste nichtleitende

Material, indem ihre Wärmeleitungsfähigkeit nur halb so groß als die von Ziegeln

ist; außerdem kostet sie nichts und hat ein geringes specifisches Gewicht. Jeder

Schwefligsäure-Canal C hat vier Bogenröhren D, welche ihn mit jedem der Cylinder verbinden. Die

Cylinder sind unter einander durch die Circulationsbogenröhren E verbunden. Während der Arbeit sind sämmtliche

Bogenröhren verschlossen, mit Ausnahme derjenigen, welche mit dem

„Beendigungscylinder“ verbunden ist, d.h. demjenigen

Cylinder, dessen Inhalt an weitesten in der Umwandlung in Sulfat vorgeschritten ist,

und die schweflige Säure wird gerade in diese Bogenröhre eingelassen. Gesetzt, daß

A₃ der Beendigungscylinder und A₂ der Ausgangscylinder sei, so ist die

Bogenröhre zwischen C und A₃ offen und der Circulationsbogen zwischen A₃ und A₂ geschlossen, so daß

die schweflige Säure nicht direct in den Ausgangscylinder gehen kann, sondern durch

die ganze Serie hindurch streichen muß. Das Gas passirt successive durch A₃ bis A₈, A₁ und A₂,

indem es die Cylinder durch eine Oeffnung F unten in der

Dechargirungspforte verläßt; von dort geht es in den Canal G und wird durch den Saugapparat (Roots-Gebläse) entfernt.

Das Salz resp. Sulfat liegt auf beweglichen Rosten H,

welche durch Dreifüße unterstützt werden. Diese Dreifüße fallen leicht um, wenn man

kleine Zwingen herausschlägt, welche die Füße zusammenhalten, und lassen dann die

Roste ohne Unterstützung, so daß man das Sulfat herausziehen kann. Wenn das Sulfat

in A₃ fertig ist, so wird das Gas aus dem

Schwefligsäure-Canal nach A₄ eingelassen

und der Circulirbogen zwischen A₄ und A₃ geschlossen. Nachdem das Sulfat aus A₃ gezogen und Salz eingefüllt worden ist, wird

der Circulirbogen zwischen A₂ und A₃ geöffnet und A₃ zum Ausgangscylinder gemacht. Die kurzen Röhren J dienen als Beschickungsöffnungen zum Einfüllen des

Salzes. Die eine davon hat einen ringförmigen Raum um sich herum, durch welchen die

Verbrennungsproducte in das Innere des Cylinders gelassen werden können, wenn es zu

irgend einer Zeit nöthig ist, das Salz zu erhitzen, ehe man das Gas darauf wirken

läßt. Derselbe Raum gestattet auch, dem Gase im Inneren der Cylinder beim

Dechargiren derselben direct in den Feuercanal zu treten und mithin nicht die dabei

beschäftigten Arbeiter zu belästigen.

Das Gas von den Kiesöfen ist zu concentrirt, als daß man es direct in die frisches

Salz enthaltenden Cylinder einströmen lassen könnte; die Wirkung würde dann so

heftig sein, daß das Ganze zu einer harten cohärenten Masse zusammenschmelzen würde. Dies wird

dadurch vermieden, daß man die Hitze so schnell wie möglich auf den gehörigen Grad

steigen und das Salz sich mit einer Rinde von Sulfat bedecken läßt, während es am

Ausgangsende der Serie ist, wo nur etwa ein Zehntel der ursprünglich vorhandenen

schwefligen Säure noch in dem Gase zurückgeblieben ist. Die Rinde von Sulfat wächst

an Dicke, sowie die Cylinder der Eintrittsöffnung näher stehen.

Jeder Fabrikdirigent weiß, daß, wenn es möglich ist, daß ein Proceß falsch geht, ohne

die Arbeiter dabei zu belästigen, dies ganz gewiß oft genug geschehen wird, selbst

wenn sie darum wissen; wenn aber der Irrthum ohne ihr Wissen eintreten kann, und

seine Entdeckung nur durch chemische Analyse oder vielleicht durch Zufall möglich

ist, so schwindet jede Hoffnung, zuverlässige Resultate zu erlangen. Nachdem die

früheren Experimente dies zur Genüge gezeigt hatten, wurden die Verbindungen

zwischen den Cylindern so angeordnet, daß, wenn sie nicht gehörig gemacht sind, sie

von selbst die Aufmerksamkeit darauf lenken, indem sie die Arbeiter, welche ihre

Pflicht versäumt haben, belästigen und außerdem dem Dirigenten mit einem Blicke

zeigen, was vorgegangen ist. Gewöhnliche Ventile sind nicht anwendbar, sowohl wegen

der hohen Temperatur als wegen der chemischen Wirkung des Gases, und irgend welche

schweflige Säure, welche durch den Ausgang entweicht, ohne durch die ganze Serie zu

streichen, muß theilweise oder ganz verloren gehen. Um die Möglichkeit davon zu

verhüten, sind die Bogenröhren D in zwei Theile getheilt

(vergl. Längenschnitt in Fig. 3, Grundriß in Fig. 4 und

Vorderansicht in Fig. 5). Der Durchgang des Gases wird durch eine Platte verhindert,

welche in den Raum ee zwischen den beiden Theilen

des Bogens eingeschoben wird. Der Raum zwischen der Platte und den Bogenhälften wird

mit einer Mischung von Kalkmörtel und Salz verstrichen. Wenn dies nicht gehörig

geschehen ist, so entweicht die schweflige Säure nicht in den Ausgangscylinder oder

einen von den Zwischencylindern, wo sie unentdeckt bleiben könnte, sondern sie geht

direct in die äußere Luft und legt ein unzweideutiges, aber unangenehmes Zeugniß

dafür ab, daß die Arbeit nicht ordentlich verrichtet ist; der Arbeiter wird davon

belästigt, bis er nachsieht und es in Ordnung bringt. Wenn die Passage offen bleiben

soll, so wird eine andere Platte eingesetzt, welche eine derjenigen der Bogenröhre

im Querschnitt gleiche Oeffnung besitzt. Die Fuge wird ganz ebenso gedichtet, als im

Falle der undurchbohrten Platte. Der Raum zwischen den beiden Hälften der

Bogenröhren wird mittels der Lappen und Stehbolzen b

stabil erhalten. Die Oeffnung c dient dazu, damit das

Salz auch in den Theil des Cylinders gebracht werden kann, welcher direct unter der Bogenröhre liegt.

Es war keine leicht zu lösende Aufgabe, eine Batterie von Cylindern (15 Fuß im

Durchmesser und 12 Fuß hoch) so zu erhitzen, daß alle Theile jedes Cylinders eine

möglichst gleiche Temperatur hätten. Es war wirklich das erstemal, daß man es

unternommen hat, so große Massen ausschließlich durch Erhitzung von außen zu

erwärmen, und es standen nicht einmal Angaben über mißlungene Versuche zu Gebote,

aus denen man hätte lernen können, was zu vermeiden sei. Außerdem war die Aufgabe

die, die Temperatur 14 Tage lang hinreichend hoch zu erhalten, ohne mehr

Brennmaterialien aufzuwenden, als wenn man dieselben Materialen nur eine oder zwei

Stunden heiß zu erhalten hat. Den „Praktikern“ schien dieses

der Punkt zu sein, an welchem das Verfahren scheitern müsse. Sie behaupteten daher mit einer Zuversicht, welche nur bewiesene

Thatsachen geben sollten, daß dies auch wirklich der Fall sei, daß nach der Natur

der Dinge mehr Feuerung als in dem alten Processe wirklich verbraucht würde, und

Hargreaves' Verfahren daran factisch gescheitert sei. Es war Hargreaves' Aufgabe, dieser Schwierigkeit zu begegnen, und da zunächst

keine Experimentalresultate vorlagen, so mußten rein theoretische Betrachtungen als

erster Leitstern für die praktische Behandlung dienen.

Die Theorie ergab zunächst, daß die durch die Reaction frei werdenden Wärmeeinheiten

hinreichen, um sie ganz und gar durchzuführen, und noch einen großen Betrag für

Verluste disponibel lassen, ohne auf Consumption frischen Brennmaterials überhaupt

zu rechnen. Es ist unnöthig zu beweisen, daß solche Verluste nie ganz zu vermeiden

sind, wenn nicht etwa (was nicht wahrscheinlich ist) ein absoluter Nichtleiter für

Wärme aufgefunden werden sollte. Es ist aber möglich, ziemlich annähernde

Berechnungen über den unvermeidlichen Wärmeverlust zu machen und auch zu berechnen,

wie viel Feuerung nothwendig ist, um ihn zu decken. Das Brennmaterial, welches

erforderlich ist, um eine Batterie von 8 Cylindern, welche 100 Tonnen Sulfat

wöchentlich produciren, auf der gehörigen Temperatur zu erhalten, beläuft sich auf

15 Tonnen Kohlen, oder 3 Ctr. pro Tonne producirten Sulfats (15 Proc.) –

vorausgesetzt, daß die Kiesbrenner so angeordnet sind, daß die Hitze des Gases

gehörig verwerthet wird.In dem in unserem Vereine gehaltenen Vortrage gab Hargreaves keine Berechnungen, sondern stellte nur eben obige

Resultate auf, deren selbst theoretische Berechtigung somit hier

uncontrolirt bleiben muß.G. L. Die HH. Boyd und Alexander verbrauchen zwar 4 Ctr. Kohlen pro Tonne Sulfat, aber dieser

Ueberschuß läßt sich auf

vermeidbare Ursachen zurückführen, nämlich auf einen Unfall an dem

Dampfüberhitzungsapparate, welcher noch nicht reparirt ist.

Die Cylinder werden mittels Feuerherden I erhitzt. Die Feuergase streichen durch

einen horizontalen Canal II und steigen in engen senkrechten Canälen III in die

Höhe; diese letzteren haben einen Querschnitt von nur 5 Zoll (12mm), von der Absicht ausgehend, die Wärme

absorbirende Oberfläche dort, wo die Verbrennungsproducte sehr heiß sind, zu

vermindern. Die Züge sind jedoch hinreichend weit, um alle Verbrennungsproducte

abzuführen. Die Feuerherde sind mit dicht schließenden Thüren versehen, so daß, wenn

man kein Feuer braucht, sowohl die Herde, als die Aschenfälle gegen das Eindringen

von kalter Luft geschützt sind; zu gleicher Zeit dient auch das Register IV dazu,

den Zug nach dem Schornstein aufzuheben. Nachdem die Feuergase die senkrechten

Canäle verlassen haben, streichen sie in einem 10 Zoll (25mm) tiefen Raum zwischen dem Cylinderdeckel

und einer darüber angebrachten Deckplatte; sie circuliren dort um die

Chargiröffnungen und über den Cylinderdeckel; der Rauch passirt dann an den Seiten

des Cylinders herunter, unter demselben weg und geht schließlich an dem Register

vorbei nach dem Kamin zu.

Da die durch den Proceß selbst erzeugte Hitze an sich, abgesehen von den Verlusten,

mehr als hinreichend ist, um die Operation im Gange zu erhalten, und die

Wärmeverluste von der Ausstrahlung und Fortleitung der den Apparat begrenzenden

Oberflächen herrühren, so ist es klar, daß, wenn man den Apparat vergrößert und

mithin das Verhältniß zwischen Oberfläche und Inhalt verringert, zugleich das pro

Tonne Sulfat erforderliche Quantum von Kohlen sich ebenfalls verringern muß, und die

einzige Frage ist die, ob man nicht das Princip so weit verfolgen könne, um eine

frische Zufuhr von Kohlen zur Aufrechterhaltung der Temperatur in den Cylindern ganz

entbehren zu können. Dieser Schluß wird durch die beim Arbeiten mit Cylindern

verschiedener Größe gewonnenen Erfahrungen bestätigt; einer der ersten verbrauchte

etwa 2 Tonnen Kohlen Pro Tonne Sulfat; ein zweitgrößerer nur 14 Ctr.; ein wiederum

vergrößerter 6 Ctr., und die Serie von 8 Cylindern in Dublin hat mit 3 Ctr.

gearbeitet.Wie lange? Und mit Sicherheit constatirt? Und was für Kohlen?G. L.

Die Atlas Chemical Company zieht Nutzen von der

Thatsache, daß der Kohlenverbrauch pro Tonne Sulfat sich reducirt, während die

Production pro Cylinder steigt, sobald man eine große Anzahl Cylinder in einer

Batterie combinirt. Sie hat 20 Cylinder in einer Serie angeordnet, und Rücken an Rücken

aufgestellt, mit nur einer Dechargirungspforte und einem Feuerherde; dies gestattet

laterale Wärmestrahlung und Fortleitung nur auf der einen Seite. Die Wärme

absorbirende Oberfläche wird auch dadurch reducirt, daß der Rauchcanalraum reducirt

ist. Hargreaves schätzte den Kohlenverbrauch bei den

Cylindern auf 1 Ctr. (5 Proc.) pro Tonne; aber die Besitzer haben beschlossen,

einige Aenderungen vorzunehmen, welche einen weiteren Kohlenaufwand von 35 Pfd. pro

Tonne Sulfat zur Folge haben werden, wie Hargreaves

berechnet. Er fühlt sich natürlich sehr unglücklich, daß ihm Niemand etwas recht

machen will, und daß die „praktischen“ Leute sich oft ohne

weiteres über seine nach wissenschaftlichen Grundsätzen gemachten Anordnungen

hinwegsetzen.Wohl nicht immer mit Unrecht.G. L.

Die Kiesbrenner sind fast ebenso wie gewöhnlich in Schwefelsäurefabriken gebaut; sie

sind Rücken an Rücken angeordnet und es ist möglichst vermieden, irgend welche

Eisentheile der directen Wirkung des brennenden Pyrits auszusetzen. Die

Arbeitsöffnung ist ohne den eisernen Futterrahmen, welcher bei gewöhnlichen Oefen

häufig in das Innere der Brenner vorragt. Die Außenwände sind 18 Zoll (457mm) stark; am besten ist es, gewöhnliche

Mauerziegeln mit einem Futter von nur 5 Zoll (127mm) feuerfester Ziegeln anzuwenden; dies erspart nicht nur Anlagekosten,

sondern auch Wärmeverluste, da gewöhnliche Mauerziegeln die Wärme weniger leiten als

feuerfeste Steine. Der hintere Theil des Ofengewölbes ist niedriger als der vordere,

und der Gascanal ist in der dadurch hervorgebrachten Senkung angebracht; eine Mauer

erhebt sich über der Vorderseite der Oefen und gestattet es, den ganzen Raum über

den Oefen mit einer mindestens 2 Fuß (609mm) tiefen Schicht Asche zu bedecken. Die Arbeitsthür wird gegen Ausstrahlung

durch ein nichtleitendes Futter beschützt.

Figur 6 zeigt

den Durchschnitt der bei Boyd und Alexander aufgestellten Kiesöfen. Die eiserne Frontarmirung erstreckt sich

nur bis 2 oder 3 Zoll (51 bis 76mm) über

die Oberseite des Aschenfalles, wo es nothwendig ist, die Luft unter gehöriger

Controle zu halten. Man kann aus der Zeichnung sehen, daß die der Hitze des

brennenden Kieses ausgesetzte Eisenoberfläche viel geringer als gewöhnlich ist, und

die Wärmeausstrahlung steht damit im entsprechenden Verhältnisse.

Die Figuren 7

und 8 zeigen

den Betrag der Ausstrahlung von Kiesöfen mit Eisenfront, einmal für Hargreaves'

Proceß und das anderemal für den in Schwefelsäurefabriken üblichen Ofen. Die Zahlen

bedeuten englische

WärmeeinheitenErhitzung eines englischen Pfundes (553g) Wasser um 1° F. Ein Quadratfuß engl. = 0qm,0929.G. L., ausgestrahlt

per Quadratfuß in 24 Stunden, an den markirten Punkten gemessen mit einem

Thermoradiometer.

In den von Hargreaves benützten Oefen mit Eisenfront war

der Verlust 520090 englische CalorienErhitzung eines englischen Pfundes (553g) Wasser um 1° F. Ein Quadratfuß engl. = 0qm,0929.G. L. per 24 Stunden

von jeder Front; dies kommt gleich der theoretischen Verbrennung von 40 engl. Pfd.

Kohlen; aber da der effective Verbrennungswerth in dem Sulfatapparate geringer ist,

sicherlich nicht über 2000 Calorien pro Pfd., so kommt der Verlust praktisch auf 260 Pfd. Kohlen per 24 Stunden. Man kann

sagen, daß drei Viertel dieses Verlustes vermeidbar ist, und daß der unnöthige Verlust 195 Pfd. oder für 12 Oefen 2340 Pfd.

(etwa 21 Ctr.) in 24 Stunden beträgt; d.h. man muß 2340 Pfd. Kohlen unter den

Cylindern verbrennen, um den vermeidbaren Verlust der

Ofenfronten zu ersetzen.

Der effective Brennwerth der Steinkohle, welcher natürlich je nach der Natur der

Arbeit variirt und im Allgemeinen um so höher ist, je niedriger die Temperatur des

zu erhitzenden Materials, beträgt bei dem vorliegenden Verfahren im Durchschnitt

etwa 14 Proc.; er variirt von 10 Proc. in dem Beendigungscylinder bis 20 Proc. in

dem Ausgangscylinder, dessen Temperatur am niedersten ist. (Für Dampfkessel beträgt

er 50 bis 80 Proc., für Puddelöfen 3 bis 5 Proc., und für Stahlschmelzen kommt er

auf den Nullpunkt.)

Bekanntlich kann man den größten Heizeffect erzielen, wenn man die Erhitzung besorgt,

so lange die Materialien noch auf niederer Temperatur stehen, und man muß dies auch

im vorliegenden Falle anwenden. Der Dampf, welchen man mit den Kiesöfengasen zu

mischen hat, ist nur 212° F. (100° C.) heißMan sieht weiter unten, daß es meist Retourdampf von der Gebläsemaschine ist;

gespannter Dampf ist natürlich wärmer.G. L. und gibt eine gute Gelegenheit, darauf mit den Verbrennungsproducten der

Cylinderheizung zu operiren, welche noch 800 bis 850° F. haben, je nach der

Intensität der Feuerung. Man kann in der That dadurch den Dampf leicht auf

650° F. überhitzen, ehe man ihn mit den Kiesöfengasen in Berührung bringt,

und der große Vortheil, ihn dabei ganz zu trocknen, springt gleichfalls in die

Augen; für jedes Pfund flüssigen Wassers, welches vom Dampfe mitgerissen wird,

werden 960 engl. Calorien latent, wenn er getrocknet wird. Man kann den durch

Ueberhitzung des Dampfes zu erzielenden Temperaturzuwachs aus folgender Formel berechnen:

x = (WST + wst)/(WS + ws), wobei W das

Gewicht des Gases, w das des Dampfes, S die specifische Wärme des ersteren und s des

letzteren, endlich T und t

die respectiven Temperaturen bedeuten.

Eine Fabrik überhitzt absurderweise ihren Dampf, statt durch die entweichenden

Cylinderfeuerungsgase, vielmehr durch Abkühlung der schwefligen Säure, indem ihre

Dampfröhren auf den Ofengewölben liegen; sie verliert also auf der einen Seite

gerade soviel, als sie auf der anderen gewinnt, und verbraucht mehr Kohlen als bei

zweckmäßiger Einrichtung nöthig wäre.

Abgesehen von theoretischen Betrachtungen ist auch ein experimenteller Beweis für den

Vortheil des Ueberheizens von Wasserdampf geliefert worden. In der Fabrik von Boyd und Alexander war der

Wassersammler für das condensirte Wasser in einiger Entfernung von dem Ueberhitzer,

statt dicht bei demselben angelegt, und der Stoß des Wassers zerbrach eine der

gußeisernen Röhren, als es einmal mit Gewalt hineingetrieben wurde. Der Ueberhitzer

wurde dadurch außer Thätigkeit gesetzt, und sofort stieg der Kohlenverbrauch um 10

Tonnen per Woche. Obige Firma ist übrigens die einzige, welche sich fast genau an

die Pläne des Erfinders gehalten und dadurch eine bedeutend geringere Consumption

von Kohlen als andere Fabrikanten erzielt hat. Auch in Bezug auf Qualität des

Productes nimmt sie einen hervorragenden Rang ein. Folgendes ist die Analyse einer

Durchschnittsprobe einer von jener Fabrik verschifften Ladung:

Schwefelsaures Natron

99,24

Chlornatrium

0,08

Freie Säure und Feuchtigkeit

0,20

Eisenoxyd und Unlösliches

0,48

––––––

100,00

unterzeichnet von W. Plunkett,

Dublin.Ich muß mir doch bescheidene Zweifel erlauben, entweder gegen den

Durchschnittscharakter des Musters oder gegen die Genauigkeit der Analyse,

oder beides. Die Analyse, welche die nicht ganz ungewöhnliche, aber den

meisten Chemikern übernatürlich scheinende Eigenschaft hat, auf 100,00

aufzugehen, zeigt neben einer fast lächerlich geringen Quantität von

unzersetztem Chlornatrium kaum ein Drittel des Unlöslichen (Gyps, Eisenoxyd

etc.), welches man selbst bei Siedesalz von Cheshire erwarten muß, und da

Steinsalz mit verwendet wurde, so ist das Mißverhältniß und die

Unwahrscheinlichkeit noch größer. Uebrigens würde 97 bis 98 Proc.

schwefelsaures Natron schon allen Anforderungen des Handels genügen.G. L.

Wenn das Sulfat ganz aus Siedesalz gemacht wird, enthält es weniger als die Hälfte

des im gewöhnlichen Sulfat vorkommenden Eisenoxydes und eignet sich dadurch sehr gut

zur Glasfabrikation. In Belgien ist dies schon praktisch nachgewiesen worden.

Der Chlorwasserstoff und die anderen überschüssigen Gase werden aus den Cylindern

durch einen Saugapparat entfernt. Die in Dublin dazu angewendete Maschine ist ein

Roots'sches Gebläse

(Roots-Blower), construirt von Thwaites und Carbutt in Bradford. Es ist für diesen Zweck dahin

modificirt, daß die hölzernen rotirenden Kolben durch eiserne ersetzt worden sind,

weil die Temperatur und die corrosive Wirkung der Gase das Holz rasch zerstören

würden; die eisernen Kolben und der Mantel des Gebläses dagegen werden von den Gasen

nicht angegriffen, so lange die Temperatur hoch genug ist, sie ganz im gasförmigen

Zustande zu erhalten, und das Gebläse leidet factisch nicht mehr, als wenn es mit

atmosphärischer Luft arbeitete. Man kann die erforliche Temperatur mit Leichtigkeit

erhalten, wenn man die Maschine unter Dach aufstellt und sie mit einer

nichtleitenden Composition überzieht, wie sie für Bedeckung von Dampfkesseln

gebräuchlich ist.

Wenn die Friction erleidenden Theile der Maschine dieselbe Temperatur annehmen

könnten wie das durchstreichende Gas, so würde natürlich die Abnützung derselben

eine sehr starke sein; um dieses zu vermeiden, sind die Wellen so construirt, daß

sie in Lagermetallbüchsen rotiren, welche in einem hohlen Consol liegen; ein Strom

kalten Wassers fließt langsam durch das letztere und hält die Temperatur der

Lagerschalen auf niedrigem Grade, ohne daß es jedoch, gemäß der Anordnung der

Ein- und Austrittsstellen in dem Consol, einen erheblichen Abkühlungseffect

auf den Mantel des Gebläses hat. Die Figuren 9 bis 12, welche die

von Thwaites und Carbutt

construirte Maschine darstellen, werden dies deutlicher machen. Die Wellen treten

durch Oeffnungen in den Enden des Mantels aus, während die rotirenden Kolben durch

ein Zahnrädervorgelege in ihrer gehörigen relativen Stellung erhalten werden.

Stopfbüchsen sind nicht erforderlich, da die kleine, neben den Wellen eintretende

Luftmenge praktisch unwesentlich ist, und das inwendig befindliche Gas überhaupt

keine Tendenz hat, nach außen zu entweichen, außer wenn der Widerstand auf der

Austrittsseite des Gebläses zu groß ist.

Es ist ungemein wesentlich, daß die den Blower treibende Dampf-Maschine sehr

solide construirt und Stillständen für Reparaturen nur sehr selten ausgesetzt sei

– nicht allein, weil dadurch der ganze Proceß unterbrochen wird, sondern auch

weil die Maschine sich dabei abkühlt, Salzsäure condensirt wird und die Maschinerie

verdirbt. Die Dampfmaschine muß also im Stande sein, der Corrosion und rauhen

Behandlung, welche ihrer

meist in chemischen Fabriken harrt, ohne Beschädigung Widerstand leisten zu können.

Hargreaves empfiehlt als vorzüglich zweckentsprechend

die von James Robertson in Glasgow construirte Maschine,

welche in diesem Journal (1871 199 433) bereits

beschrieben ist. Eine solche Maschine hat schon 5 Monate in Dublin gearbeitet, ohne

von dem Maschinenschlosser berührt zuwerden.

Dieselbe Maschine, welche das Gebläse treibt, liefert in ihrem Austrittsdampf

denjenigen Wasserdampf, welcher zum Mischen mit dem Schwefligsäuregase gebraucht

wird; die relative Geschwindigkeit des Gebläses und der Maschine sind derartig, daß

sie ungefähr so viel Dampf ausgeben, als zum richtigen Arbeiten in den Cylindern

erforderlich ist. Die Maschine ist in der That ein Dampfmesser, welcher die Zufuhr

von Dampf im Verhältniß zu der Geschwindigkeit, mit welcher die Gase durch den

Apparat gesaugt werden, regulirt, und da man zum Mischen mit dem Gase mehr Dampf

braucht, als die Maschine zu ihrem Betriebe nöthig hat, so kostet factisch die

mechanische, zum Aussaugen der Gase verwendete Kraft gar nichts. Theoretisch braucht

man 2 1/2 Ctr. Dampf für eine Tonne Sulfat (12 1/2 Proc.), aber in der Praxis

braucht man 4, und hieraus kann man den erforderlichen Aufwand von Brennmaterial

berechnen. Ein guter, mit den besten Wärme ersparenden Einrichtungen versehener

Dampfkessel verdampft 10 Ctr. Wasser pro 1 Ctr. Kohlen, aber die meist in chemischen

Fabriken zu findenden Dampfkessel darf man nur zu 7 Ctr. annehmen; dies würde 0,57

Ctr. Kohlen für 1 Tonne Sulfat entsprechen, und wenn man 0,75 Ctr. (= 3,75 Proc. des

Sulfats) annimmt, so ist man für alle Fälle gedeckt.

In der Fabrik von Boyd und Alexander werden folgende Mengen Kohlen pro Tonne Sulfat verbraucht:

Erhitzung der Cylinder

4

Ctr.

(30 Proc.)

Vorbereitung des Salzes

3

„

(15 Proc.)

Dampf (ungefähr)

3/4

„

(3,75 Proc.)

––––––––––––––––––––

7 3/4

Ctr.

(38,75 Proc.)

Da der Dampf von einem anderweitig in Anspruch genommenen Kessel entnommen ist, so

kann man nur einen Ueberschlag, wie oben, dafür ansetzen; für die Erhitzung der

Cylinder würde 1 Ctr. (5 Proc.) weniger genügen, sobald wieder überhitzter Dampf (s.

oben) angewendet wird. (Nach später erhaltenen Nachrichten sei obiger Consum

neuerdings um 2 Ctr. verringert worden.) Die Handarbeit besteht in Folgendem:

Niederlegen des Salzes auf eine Trockendarre; Karren des getrockneten Salzes zur

Brechmaschine, von der es durch Elevatoren in 2 Tonnen haltende Wagen gehoben wird.

Die Wagen laufen auf Schienen über die Cylinder und werden durch ihre Böden in die letzteren

entleert. In den Cylindern wird es nicht berührt und erst das fertige Sulfat wird

wieder durch Handarbeit ausgezogen und nach dem Magazin gekarrt. Ein einziger Heizer

per Schicht bedient sämmtliche Cylinderfeuer, da sie selten alle auf einmal

arbeiten, und ein Mann versieht die Kiesbrenner per Schicht. Der ArbeitslohnIn Dublin ist der Arbeitslohn bedeutend niedriger als in den englischen

Fabrikdistricten.G. L. im Ganzen übersteigt nicht 6 Shilling per Tonne Sulfat. Alle diese

Kostenberechnungen beziehen sich allein auf die Annahme einer Production von 100

Tonnen Sulfat in der Woche; aber Hargreaves erwartet, daß

eine bedeutend höhere Production eintreten wird, insofern sowohl die Leiter als die

Arbeiter mehr Erfahrung gewinnen und die Resultate sich stetig bessern.

Eine Erfindung, von welcher Hargreaves bedeutende Hilfe

für die Zukunft erwartet, ist diejenige von Pohl, durch

welche Kochsalz mit einer Ersparniß von einem Drittel des Brennmaterials, und mithin

der Kosten, producirt wird. Das Salz ist zwar öfters mißfarbig durch Ruß, aber ganz

ebenso werthvoll für Hargreaves als weißes Salz, da der

Ruß in den Cylindern wegbrennt; außerdem ist das Salz in einem feinkörnigen

Zustande, welcher es für das Verfahren sehr gut tauglich macht. Im großen Maßstabe

und anhaltend ist es jedoch noch nicht verwendet worden, weil die Erfindung zu neu

ist.

Hargreaves erwähnt in seinen Mittheilungen an unseren

Verein nichts Specielles über ein sehr wichtiges Object, die Kondensation der

Salzsäure; ich will deshalb etwas aus anderweitigen Erkundigungen darüber

mittheilen. Auf der einen Seite sollte die Condensation eine leichtere Aufgabe als

bei dem gewöhnlichen Verfahren sein, insofern die Salzsäure sich nicht, wie bei dem

letzteren, stoßweise und meist in dem allerersten Stadium des Processes, sondern mit

völliger Gleichförmgkeit den ganzen Tag hindurch entwickelt. Diesem Vortheile stehen

freilich zwei sehr erhebliche Schattenseiten gegenüber, nämlich einmal die große

Verdünnung des Salzsäuregases mit Stickstoff etc. und zweitens die große Hitze, mit

welcher es aus den Cylindern entweicht. Es scheint vorläufig, namentlich in Folge

des ersteren Umstandes, ganz unthunlich, das Hargreaves'sche Verfahren mit dem

Deacon'schen Chlorverfahren zu combiniren; dies thut freilich nicht viel, da man

durch zweckmäßige Abkühlung dahin gelangen kann, das Gas zu flüssiger Salzsäure zu

condensiren und diese zur Weldon'schen Chlorbereitung zu benützen. Abkühlung ist es

eben, was man ganz wesentlich braucht, und zwar in ganz großem Maßstabe. Eine Fabrik

in Runcorn hat dazu zwei sehr lange Steintröge angelegt, welche durch 18 Reihen von 300mm weiten Thonröhren mit einander verbunden

sind; jede Reihe geht fünfmal etwa 9m in

die Höhe und ebenso oft hinunter, repräsentirt also zusammen 90m, oder die 18 Reihen zusammen 1620m Röhrenlänge, ohne auf die Kniee Rücksicht

zu nehmen.

Ich muß ferner erwähnen, daß, selbst wenn man die im Obigen enthaltenden Angaben von

Hargreaves über die Kosten für Kohlen und Arbeit als

giltig annehmen will (und sie stehen jedenfalls in starkem Widerspruche mit dem, was

man von anderen Fabriken hört, über deren Nichtbefolgung seiner Rathschläge sich

freilich Hargreaves beschwert), ein erheblicher Vortheil

des Verfahrens zur Zeit noch nicht ersichtlich ist. Wir

bezahlen allerdings hier etwas mehr Arbeitslohn bei dem gewöhnlichen Verfahren

(inclusive der Schwefelsäure) als 6 Shilling pro Tonne Sulfat, aber unsere

Arbeitslöhne sind eben überhaupt höher, und wir können nicht hoffen, bei Hargreaves'

Verfahren mit weniger Arbeitslohn auszukommen; doch wird vielleicht die oben

berührte Erfindung von Stevenson (mechanisches Formen und

Trocknen des Salzes) darin einen Vortheil ergeben. Dieselbe sollte jedenfalls auch

den Kohlenverbrauch reduciren, welcher entschieden unter allen Umständen noch viel

höher als bei dem gewöhnlichen Verfahren ausfällt. Wie man sieht, ist auch Hargreaves' größte Sorgfalt auf diesen Punkt gerichtet,

und kann man ihm die Möglichkeit eines schließlichen Erfolges keineswegs absprechen.

Das Wegfallen des Natronsalpeters wird vorläufig noch durch die Patentgebühr

aufgewogen. Im Ganzen muß man dahin urtheilen, daß das Hargreaves'sche Verfahren

entschieden sehr gute Aussichten hat; erst neuerdings haben wieder einzelne

Fabrikanten angefangen, dasselbe einzuführen, trotz der großen Anlagekosten, welche

im Falle einer schon bestehenden Sodafabrik mehr als bei einer neu zu errichtenden

in Betracht kommen. Die viel geringere Belästigung der Nachbarschaft und die viel

geringere Abhängigkeit von speciell erfahrenen Arbeitern sind Vortheile des

Verfahrens, welche sich nicht leicht in baarem Gelde abschätzen lassen, die aber in

manchen Fällen recht sehr in Betracht kommen dürften.

(Nachschrift.) Von Hrn. Hargreaves selbst wird mir direct

mitgetheilt, daß die folgenden Fabriken in voller Arbeit nach seinem Verfahren

begriffen sind:

Sullivan und Comp.,

Widnes.

Wigg, Steele und Comp.,

Runcorn.

Runcorn Soap and Alkali

Company, Runcorn.

Boyd und Alexander,

Dublin.

Diese Fabriken produciren zusammen über 400 Tonnen Sulfat wöchentlich, könnten aber

mit ihrer Einrichtung 560 Tonnen wöchentlich fabriciren, wenn sie alle auch nur so

gut wie die älteste Fabrik, die von Sullivan,

arbeiteten.

Im Bau begriffen und beinahe fertig sind ferner die folgenden Etablissements:

Jarrow Chemical Company, South-Shields;

Atlas Chemical Company, Widnes, die letztere für eine

Production von 350 bis 400 Tonnen. (Auch S. Mease und Comp. in South-Shields haben schon mit dem Bau

begonnen. G. L.)

Das nach Hargreaves fabricirte Sulfat wird jetzt sehr

stark von Glasfabriken verlangt (die größten englischen Spiegelglasfabriken befinden

sich gerade in St. Helens, dicht bei Widnes), aber es muß in diesem Falle ganz aus

Siedesalz gemacht werden, um es eisenfrei zu erhalten.

2. November 1875.

Tafeln