| Titel: | Ueber E.Dumont's Maschinen für Ziegelfabrikation; von J. Ramdohr. |

| Autor: | J. Ramdohr |

| Fundstelle: | Band 219, Jahrgang 1876, S. 46 |

| Download: | XML |

Ueber E.Dumont's Maschinen für

Ziegelfabrikation; von J.

Ramdohr.

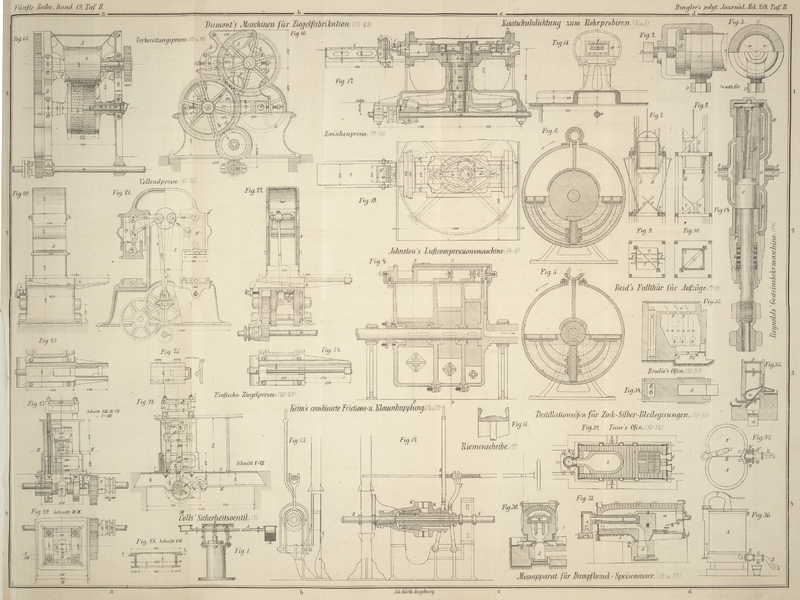

Mit Abbildungen auf Taf.

II [b/1].

Ramdohr, über Dumont's Maschinen für Ziegelfabrikation

E. Dumont, Maschinenfabrikant und Ziegeleibesitzer, hat

einige Maschinen für Ziegeleibetrieb construirt und gebaut, welche seit einer Reihe

von Jahren in den ihm gehörigen Ziegeleien zu Fontval, Roanne (Loire) und Acheux

(Somme) mit bestem Erfolge im Betriebe gewesen, aber erst neuerdings bekannt

geworden und bereits vielfach nachgeahmt worden sind. Dumont hat die Besichtigung seiner Anlagen stets gern gestattet, ist aber

niemals bemüht gewesen, auf die Eigenthümlichkeit und Leistung seiner Maschinen in

öffentlichen Blättern aufmerksam zu machen, so daß die Beschreibung derselben, welcher ich einen

Bericht in der Revue industrielle (September 1875 S. 333

ff.) zu Grunde lege, Constructionen bringt, welche die Eigenthümlichkeit haben, in

einer Hinsicht neu zu sein, in anderer aber sich schon

seit etwa 18 Jahren vorzüglich bewährt zu haben.

I. Eine besondere Beachtung scheint mir namentlich die Maschine

zur Vorbereitung des rohen Materials ([a.b/1]

Fig. 15

im senkrechten Querdurchschnitt, Fig. 16 in der

Seitenansicht dargestellt) zu verdienen, da sie auf einfachste Weise zwei in unsern

Ziegeleien gebräuchliche und häufig getrennt arbeitende Vorbereitungsapparate,

nämlich das Walzwerk und den Thonschneider ersetzt.

Diesem Walz- und Knetwerke wird der Thon oder die Ziegelerde ohne irgend eine

Vorbehandlung im grubenfeuchten ZustandeDumont hat den bei einer Temperatur von

100° verdampfbaren Wassergehalt des grubenfeuchten Materials auf 12

bis 20 Proc. ermittelt. übergeben, indem man das Material in den Rumpf A

der Maschine gibt. Letztere besteht aus zwei kräftigen gußeisernen, unter sich

parallelen Wangen B, B, zwischen denen ein Walzenpaar

b, b und ein Paar Cylinder d,

d durch ein von der Hauptwelle a aus

betriebenes Räderwerk in Umdrehung versetzt werden. Die Walzen b, b, welche das rohe Material aus dem Rumpfe aufnehmen,

sind glatt und haben bei 46cm Durchmesser

eine Länge von 50cm. Sie bewegen sich

selbstverständlich in entgegengesetztem Sinne, außerdem aber, wie in vielen

ähnlichen Fällen, mit verschiedener Geschwindigkeit, so daß die eine Walze 15 die

andere nur 10 Touren pro Minute macht. Hierdurch wird eine förmliche Zerreißung des

Materials und eine vollständige Zermalmung der in ihm etwa noch vorhandenen

Kalk- oder Kieselknoten bewirkt. Der Spielraum zwischen den Walzen ist durch

die Stellschrauben c, c veränderlich gemacht und beträgt

gewöhnlich 5 bis 6mm.

Unter diesen beiden, zum Quetschen und Zerreißen der Masse dienenden, glatten Walzen

liegen zwei hohle Cylinder d, d, welche an Stelle des

Thonschneiders die innige Mischung und Knetung des Materials ebenso einfach wie

erfolgreich bewirken. Sie bestehen aus einer Anzahl von gußeisernen Segmenten,

welche auf dem Umfange von je zwei gußeisernen Kränzen aufliegen, die durch vier

Speichen mit der auf der Welle f befestigten Nabe

verbunden sind. Die Segmente sind 40mm

dick, mit einer möglichst großen Anzahl von conischen Löchern versehen (außen 6mm, innen 10mm weit) und mit den Radkränzen durch warm

aufgezogene Ringe verbunden. Diese Cylinder haben 72cm Durchmesser und sind etwas kürzer als

die Walzen b, b; sie bewegen sich mit einer Geschwindigkeit von 12 Touren

pro Minute; indeß wird nur ein Cylinder durch das Räderwerk angetrieben, während der

andere durch Friction mitgenommen wird. Auch hier ist der Zwischenraum (gewöhnlich

nur 1mm) durch die Stellschrauben e, e veränderlich gemacht worden. Zwei Seitenstücke g, g verhüten nicht nur ein Vorbeifallen des aus den

Walzen kommenden Materials, sondern sind außerdem so gestellt, daß letzteres

zunächst nur auf den Mittlern Theil der Cylinder fallen kann.

Die durch diese Cylinder bewirkte Mischung des Materials ist eine sehr innige und

vollständige, da sie, einander fast berührend, letzteres zu dünnen Blättern

auswalzen und gleichzeitig durch die im Cylindermantel

befindlichen Löcher pressen. Das Material fällt in wurmförmigem Zustande in den

Hohlraum der Cylinder, verläßt diese seitlich durch die zwischen den Speichen

vorhandenen Oeffnungen und wird zur weitern Verarbeitung entweder durch ein Tuch

ohne Ende aufgenommen oder durch Schippen entfernt.

Es beträgt für diese Maschine:

die Leistungsfähigkeit in 11 Arbeitsstunden

= 20cbm

„ Anzahl der

erforderlichen Arbeiter

= 1 Mann

„

„ „ Umdrehungen

bei den Cylindern

= 12 Touren

„ Betriebskraft

= 6e

das Gewicht

= 4888k

der Preis

= 3200 M.

II. Eine zweite Maschine von Dumont verrichtet die Arbeit

unserer Ziegelpressen, indem sie das auf der soeben beschriebenen Maschine

vorbereitete Material zu einem prismatischen Körper ohne Ende formt, welcher aus

einem Mundstück austritt und hier von der Maschine selbstthätig in Stücke von

bestimmter Länge zerschnitten wird. Die auf diese Weise hergestellten Formstücke

entsprechen zwar in Bezug auf ihre Structur und Festigkeit allen an ein gutes

Ziegelmaterial zu stellenden Anforderungen, nicht aber hinsichtlich ihrer äußern

Form, welche besonders bei Mauersteinen einer Nachhilfe an der Schnittfläche

bedarf.

Dumont's Fabrikationsmethode beruht überhaupt darauf, daß

das angefertigte Stück erst durch Nachpressung die erforderliche saubere und genaue

Form erhalte. Für eine Fabrikation in diesem Sinne, welche überall da, wo es sich

nicht um Massenproduction ohne Rücksicht auf Sauberkeit der Form handelt, nicht

genug empfohlen werden kann, ist auch Dumont's Presse ihrer großen Einfachheit wegen

zu berücksichtigen.

Fig. 17 zeigt

einen senkrechten Längendurchschnitt, Fig. 18 eine

Stirnansicht, und Fig. 19 die obere Ansicht einer Dumont'schen

Doppelpresse [b.c/1].

Dieselbe besteht zunächst aus einem über der Hauptbetriebswelle a aufgestellten gußeisernen Gerüst, welches in seinem

Innern die ganze Preßvorrichtung enthält. Letztere besteht in der Hauptsache aus

einer Kammer b, b' von rectangulärem Querschnitt, welche

an ihren, in der Längenachse der Maschine gelegenen, beiden Außenseiten in die

conischen Ansätze d, d endet, nach der Mitte zu aber

durch zwei Stempel oder Kolben c, c' geschlossen wird,

denen eine hin- und hergehende Bewegung durch die beiden kurzen Pleuelstangen

n, n' und den, letztern beiden gemeinschaftlichen,

Kurbelzapfen l ertheilt wird. Die Angriffspunkte der

Pleuelstangen an den Preßstempeln liegen in den Zapfen m

und m'.

Der Kurbelzapfen l ist an der auf der stehenden Welle k sitzenden Kurbelscheibe o

befestigt; die Welle k enthält ihre Umdrehung durch das

auf ihr festgekeilte große conische Zahnrad i, welches

seinerseits mit dem auf der Hauptwelle a (45

Umdrehungen) sitzenden Getriebe h in Eingriff steht.

Die beiden Mündungen d und d'

der Preßkammer tragen die eigentlichen Mundstücke e, e',

deren Oeffnung in unserer Abbildung dem Querschnitte eines großen Dachziegels

entspricht, von welchem 12 Stück 1qm

decken. Das Mundstück ist mit einem Stahlfutter ausgekleidet, welches mit Hilfe der

Stellschrauben f enger oder weiter gestellt werden

kann.

Das auf der zuerst beschriebenen Maschine gehörig vorbereitete Material wird auf den

Teller r geworfen und gelangt von hier aus theils von

selbst, theils durch Nachschieben von der Hand des die Maschine bedienenden

Arbeiters durch die Oeffnungen p und p' in die beiden Preßräume b

und b' und wird hier, abwechselnd erst auf der einen und

dann auf der andern Seite, als endloser Strang aus den beiden Mundstücken gepreßt,

von wo aus es auf den Walzentisch t aufläuft.

Da bei Dumont, wie schon erwähnt, sämmtliche Fabrikate

einer Nachpressung und die Dachziegeln dabei einer besonderen Formgebung unterworfen

werden, so ist es nothwendig, daß sie vor dieser letzten Operation einen dünnen

Oelüberzug erhalten, welcher das Anhaften an der Form verhindert. Zu diesem Zwecke

sind dicht vor dem Mundstück die beiden, mit Tuch bekleideten Walzen g und g' vorhanden, von

denen die untere Walze g in festen, die obere g' dagegen in beweglichen Lagern sich dreht; letztere

werden durch Spiralfedern so stark angezogen, daß g'

unter allen Umständen, der Bewegung des Thonstranges folgend, sich drehen muß. Die

untere Walze g taucht leicht in Oel ein, welches sich in

dem kleinen Becken u befindet, und überzieht in Folge

dessen die

untere Fläche des Thonstranges mit einer dünnen

Oelschicht. Die obere Walze g' dient nicht allein dazu,

den Thonstrang gegen die Oberfläche der ölenden Walze g

anzudrücken, sondern gleichzeitig zur Zertheilung desselben in Stücke von bestimmter

Länge. Zu diesem Behufe befinden sich an dem Umfange dieser Walze in der

Längsrichtung derselben zwei (in der Abbildung nicht angegebene) entsprechend

geformte Schneiden oder Messer, welche einander diametral gegenüber stehen und deren

Höhe der Dicke des zu durchschneidenden Thonstranges entspricht. Es ist

einleuchtend, daß der halbe Umfang der Walze g' der

Länge des abzuschneidenden Stückes gleich sein muß.

Der Thonstrang tritt so solide und fest aus dem Mundstücke, daß die abgeschnittenen

Theile desselben ohne Gefahr mit der Hand abgehoben und auf einen Transportwagen

gepackt werden können, um der Nachpresse zugeführt zu werden. Bei diesem Auflegen

auf den Transportwagen erfolgt dadurch, daß stets eine geölte auf eine ungeölte

Fläche zu liegen kommt, die Oelung der letztern nachträglich von selbst.

Ein besonderer Vorzug dieser Presse dürfte außer in der Einfachheit der Anordnung

noch darin zu suchen sein, daß alle beweglichen Theile innerhalb des Gehäuses

untergebracht und somit vor jeder Beschädigung durch Staub oder Schmutz vollständig

geschützt sind.

Ein einziger Arbeiter genügt zur Bedienung dieser Presse; er hat das Material auf den

Teller r zu schaffen und es den beiden Oeffnungen p und p' zuzuschieben. Zur

Abnahme der abgeschnittenen Platten sind nur zwei Knaben – an jedem Mundstück

einer – erforderlich.

Die Mundstücke mit verstellbarer Weite sollen nach Dumont's Angabe eben so gut für Dachziegeln, als für Fließen geeignet

sein, und dürfte deren Anwendung sich auch für Pressen anderer Construction

empfehlen.

Es beträgt für diese Maschine:

die Leistung bei 11stündiger Arbeitszeit

10000 Ziegelplatten oder Fließen,

„ Anzahl der

Arbeiter

1 Mann und 2 Knaben,

„

„

„ Pressungen pro Minute

6,

„ erforderliche

Betriebskraft

3e,

das Gewicht der Maschine

4960k,

der Preis derselben

3600 M.

Außerdem werden folgende Constructionsangaben gemacht:

für das große Zahnrad

TheilkreisAnzahl der Zähne

1m, 500120

für das Getriebe

TheilkreisAnzahl der ZähneTheilung

0m,2502039mm, 3

III. Die auf der Maschine II hergestellten, gewissermaßen noch rohen Platten erhalten

die eigentliche und letzte Formgebung auf einer dritten Maschine, welche von Dumont als ZiegelpresseFür die unter Nr. II beschriebene Maschine vermag ich eine geeignete deutsche

Bezeichnung, welche der französischen „galettière“ genügend entspräche, nicht

aufzufinden. Galette heißt so viel als Kuchen,

Fladen, Platte. L. R. bezeichnet und von ihm sowohl einfach, als auch doppelt wirkend geliefert

wird. Beide Arten sind Kniehebelpressen; die doppelt wirkende wird vorzugsweise für

größere, die einfache mehr für kleinere Gegenstände (Falzziegel, Ornamente u.s.w.)

benützt.

Die doppelt wirkende Ziegelpresse [a.b/2] ist in Fig. 20 in der

Seitenansicht, in Fig. 21 theils im senkrechten Längendurchschnitt, theils in der Ansicht,

und in Fig.

22 im senkrechten Querdurchschnitt abgebildet, während die Figuren 23 und 24 die obere

Ansicht des Preßtisches und Fig. 25 die

Detailzeichnung der Formplatte bringen.

Auch bei dieser Maschine sind sämmtliche beweglichen Theile (Räder, Pleuelstangen,

Hebel u.s.w.) innerhalb eines festen gußeisernen Gehäuses A untergebracht worden, welches zu beiden Seiten in die Gehäuse g, g' ausläuft, welche, von rechteckigem Querschnitt,

zur Aufnahme der Kniehebel b und b' und gleichzeitig als Führung für die Preßstempel c, c' dienen. Das Innere der Stempelgehäuse ist durch die abnehmbaren

Platten d und d'

zugänglich.

Die Bewegung der Kniehebelwerke erfolgt durch zwei Pleuelstangen e, e' welche durch die Kurbelzapfen f auf und ab bewegt werden, derartig, daß die

Preßstempel abwechselnd zur Wirkung kommen. Das gesammte, von der Hauptbetriebswelle

a in Bewegung gesetzte Räderwerk liegt innerhalb des

Gehäuses A und dürfte seine Einrichtung aus den

Abbildungen ohne weiteres vollkommen ersichtlich sein.

Auf beiden Seiten der Presse, senkrecht unter den Stempeln, befinden sich zwei Sitze,

auf denen die Wagen oder Schlitten h, h befestigt sind,

welche zur Aufnahme der (eventuell mit einer Gypsform ausgerüsteten) untern

Preßplatte (Fig.

25) dienen und durch Anziehen des Keiles i

mittels der Schraube k um mehrere Millimeter gehoben,

bezieh. gesenkt werden können. Die untere Coquille ist mit der verschiebbaren

Preßplatte durch ein seitliches Scharnier verbunden, so daß sie zur Entfernung des

fertigen Ziegels umgeklappt werden kann, während der (obere) Formdeckel an dem

Druckstempel unveränderlich befestigt ist.

Zur Bedienung dieser Presse gehört nur ein Arbeiter, wenn

derselbe sehr gewandt und aufmerksam ist und gleichzeitig nur kleinere Ziegeln (von

denen etwa 20 Stück auf 1qm gehen) gepreßt

werden; für größere

Ziegeln oder sonstige Façonstücke sind zwei

Arbeiter zur Bedienung erforderlich.

Die Anordnung der Kniehebel gestattet (da die Glieder derselben l und l' bei einmaliger

Umdrehung der Kurbel zweimal die dem Maximum des Druckes

entsprechende, zwischen den Drehpunkten n und n' gezogen gedachte gerade Linie passiren) eine

zweimalige Pressung des einzelnen Dachziegels in unmittelbarer Aufeinanderfolge, von

denen die erste vorzugsweise dazu dient, die zwischen den Thonplatten und den

Coquillen vorhandene Luft zu verdrängen, gleichzeitig aber auch schon eine bestimmte

Menge Thon herauszupressen, während die zweite Pressung, bei welcher abermals Thon

entweicht, die Compression des Stückes vollendet. – Sehr starke Gegenstände

können durch mehrfach wiederholte Pressungen besonders dicht hergestellt werden

dadurch, daß man durch Anziehen der Schraube k den Tisch

h mittels des Keils i

hebt.

Diese Presse liefert in 11 Arbeitsstunden 5280 Dachziegel, von denen je 13 Stück 1qm decken; sie macht pro Minute 8

Pressungen, beansprucht zum Betriebe 2e,

wiegt 4500k und kostet 3600 M.

IV. Einfache Ziegelpresse [b/3.] Ihrer Construction liegt gleichfalls die Benützung des Kniehebeldruckes

zu Grunde, indeß wird derselbe hier in etwas anderer Weise verwerthet, als bei der

Doppelpresse. Aus den Fig. 26 bis 29 sind die

Details der Anordnung ersichtlich. Hier wird ein doppeltes Kniehebelsystem benützt, um durch ein im Innern der Presse

gelegenes, durch vier runde Säulen mit einer Preßplatte verbundenes Querstück auf

die Preßform zu wirken, welche zwischen die Platte und den Preßkopf oder Holmen

gelegt wird. Die beiden Coquillen der Preßform sind durch ein seitlich angebrachtes

Scharnier so mit einander verbunden, daß sie wie ein Buch aufgeschlagen werden

können. Um bei der Pressung den Parallelismus beider Hälften zu sichern, sind die

Bolzenlöcher in den Scharnieren oval hergestellt worden.

Um die Form nach beendigter Pressung wieder herausnehmen zu können, werden die beiden

Theile, zwischen denen sie liegt, durch zwei excentrische Scheiben von einander

entfernt.

Dadurch, daß die Form nach jeder Operation aus der Presse genommen wird, ist es

möglich, dieselbe so oft als nöthig zu ölen; indeß wird der dadurch unvermeidliche

Zeitverlust gänzlich erspart, wenn man die aus steifer Masse hergestellten, aus der

unter II beschriebenen Maschine hervorgegangenen und hier gleich mechanisch mit

einer Oelschicht überzogenen Platten verarbeitet.

Die einfache Presse dient zur Herstellung kleiner Dachziegel (20 Pro 1qm) und anderer kleinen Façonstücke.

Sie liefert von den Dachziegeln in 11 Arbeitsstunden 4500 Stück, erfordert zu ihrer

Bedienung 1 Mann und zwei Knaben, macht 7 Pressungen pro Minute, beansprucht zum

Betriebe 1e, wiegt 2190k und kostet 1600 M.

Schließlich sei noch erwähnt, daß bei allen Dumont'schen Maschinen eine in

sämmtlichen Figuren mit y bezeichnete Ausrückvorrichtung

an der Hauptbetriebswelle vorhanden ist, um bei eintretender Störung den Betrieb

sofort unterbrechen zu können.

Tafeln