| Titel: | Ueber mechanische Röstöfen; von Friedrich Bode, Civilingenieur in Haspe (Westphalen). |

| Fundstelle: | Band 219, Jahrgang 1876, S. 53 |

| Download: | XML |

Ueber mechanische Röstöfen; von Friedrich Bode, Civilingenieur in

Haspe (Westphalen).

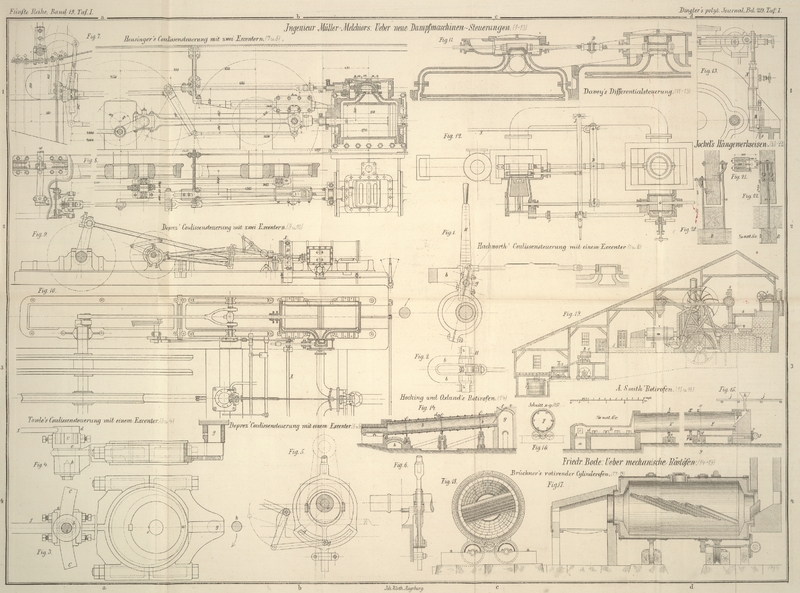

Mit Abbildungen im Text und auf Tafel I [c.d/4].

Bode, über mechanische Röstöfen.

Bekanntlich verlangen die meisten Röstprocesse ein fleißiges Umrühren und Umwenden

der Röstposten, um die letztern möglichst allseitig und häufig dem oxydirenden

Einflusse der Luft oder anderer Agentien auszusetzen, und man hat schon seit

längerer Zeit versucht, die hierzu nöthige Menschenkraft durch Maschinenkraft zu

ersetzen. Der Verlauf dieser Versuche in Bezug auf Herstellung von maschinellen

Vorrichtungen zum Rösten von Erzen war im Allgemeinen derselbe wie bei den, wie es

scheint, ältern Versuchen, den Puddelproceß mechanisch zu betreiben. „Man

wendete sich zunächst zur getreuen Nachahmung der Handarbeit und gab einer

Kratze durch mechanische Vorrichtungen eine hin- und hergehende und dabei

strahlenförmig von der Arbeitsthür durch den Ofenherd laufende Bewegung.... Mit

allen diesen Instrumenten konnten unter keinen Umständen andauernde Resultate

erreicht werden, welche die Handarbeit ganz

entbehrlich machten; man ging daher schließlich zu einem gänzlich veränderten

Verfahren über und setzte den Puddelherd selbst in Bewegung.“ (Wedding: Eisenhüttenkunde, 3. Abth. S. 287.) Während,

nach derselben Quelle, Schafhäutl in München schon 1836

den ältesten mechanischen Puddler construirte, ist mir als der älteste mechanisch

betriebene Röstofen der von Parkes aus dem J. 1852

bekannt (Berg- und hüttenmännische Zeitung, 1852 S. 265 und Plattner's metallurgische Röstprocesse S. 22, wo sich

eine monodimetrische Abbildung des Ofens befindet.)

Auch bei dem Ofen von Parkes ist die Handarbeit ziemlich

getreulich nachgeahmt. Er besteht, wie die Mansfelder Doppelröstöfen, aus zwei über

einanderliegenden kreisrunden Sohlen von 12 Fuß (3m,66) Durchmesser. Durch beide Sohlenmittel

hindurch geht eine hohle gußeiserne stehende Welle (in welcher der Kühlung wegen

Luftcirculation stattfindet), die unten gelagert ist und angetrieben werden kann. An

dieser Welle sind 1 Fuß (305mm) über den

Herdsohlen horizontale gußeiserne Arme befestigt, welche auf einer Seite sechs, auf

der andern Seite fünf verticale Zinken tragen – in der Weise, daß die

Zwischenräume des einen der so hergestellten Krähle bestrichen werden von den Zinken

des andern.

Gurlt hat seiner Zeit den Ofen von Parkes zwar sehr lobend empfohlen (für Kupfererze, Kupferstein, Bleierze

und Bleisteine); es ist mir aber von Anwendung des Ofens in Deutschland und

anderweit nichts bekannt geworden, und ich würde angenommen haben, daß er auch in

England selbst bereits der Vergessenheit anheimgefallen sei, wenn ich nicht in einer

noch zu erwähnenden Abhandlung von Dr. G. Lunge eine Erwähnung des Parkes'schen Ofens fände, woraus

ich entnehmen möchte, daß noch Exemplare desselben im Gange sind. In derselben

Abhandlung ist auch ein mechanischer Ofen von Brunton

erwähnt, über welchen ich keine Auskunft geben kann.

Der Ofen von Parkes, wie er von Plattner abgebildet ist, besitzt eine separate Feuerung, und da die

Feuergase direct über den Herd hinweggehen, so würde der Ofen in dieser Gestalt für

solche Röstprocesse nicht tauglich sein, bei denen Feuergase und Röstgase getrennt

bleiben müssen.

Ein mechanischer Röstofen, welcher den von Parkes in der

Anzahl der Sohlen noch überbietet und auch den Röstproceß selbstständig, ohne Hilfe

von Brennmaterial, weiter führt, ist der von MacDougal,

mit welchen uns vor etwas über Jahresfrist Dr. Lunge bekannt gemacht hat (vergl. 1874 214 475. 1875 215 232). Die

gehaltreiche Abhandlung (1874 214 464. 215 54. 140. 229) wird noch in Aller Erinnerung sein, und

ich kann mich daher mit der Bemerkung begnügen, daß der Ofen 6 bis 7 feste

unbewegliche Sohlen besitzt, auf welchen durch mechanisch bewegte Rechen das Erz

– feiner Schwefelkies und Abfälle – umgekrählt und von den obern

Sohlen auf die niedern Sohlen gebracht wird.

Die bisher erwähnten mechanischen Röstöfen entsprechen den mechanisch bewegten

Werkzeugen zum Puddeln, und es scheint, als habe man in Bezug auf die Röstprocesse

durch mechanischen Betrieb der Werkzeuge bessere Erfolge erzielt als beim

Puddelprocesse. Hier kann man nun von den Einrichtungen, bei welchen der ganze

Apparat in Bewegung gesetzt wird, zweierlei Arten unterscheiden, von welchen die

eine Art (Danks, vergl. 1872 203 277. 204 216, und Andere) einen horizontal

gelegten rotirenden

Cylinder vorstellt, die andere einen mit einer stehenden, mäßig geneigten Welle sich

drehenden Teller (Pernot 1874 213 126). Für beide Arten finden sich Analogien bei den Röstöfen. Für den

Pernot'schen Puddelofen ist die Analogie allerdings am wenigsten zutreffend, für die

Cylinderöfen aber um desto mehr.

Ein mechanischer Röstofen mit rotirendem Herd ist der zu chlorirender Röstung

angewendete Ofen von Gibb und Gelstarp, welcher ebenfalls von Dr. G. Lunge (1872 204 294)

beschrieben ist. Der auf senkrechter Welle angebrachte, 16 Fuß (4m,88) im Durchmesser haltende Herd wird

mittels einer Kette ohne Ende in horizontale Drehung versetzt (2 Umgänge in der

Minute), und wird das Aufrühren der Röstpost von einem pflugartigen Instrumente

besorgt, welches vom Rande des Herdes nach dem Mittelpunkte langsam hin und her

geschoben wird und diesen Weg hin und zurück in 15 Minuten zurücklegt. Die Bewegung

ist derartig eingestellt, daß der Pflug auf dem Rückgange zwischen die Furchen

trifft, welche er auf dem Hingang gebildet hatte, so daß also die dabei entstandenen

Erhöhungen umgewendet werden. Der Gibb'sche Ofen

correspondirt in Hinsicht auf Puddelöfen am besten mit dem von Pernot, nur daß hier jedes Rühren und Arbeiten in dem Eisensatze durch die

etwas geneigte Stellung des Tellers überflüssig gemacht ist.Vergl. dagegen die Mittheilung von Piedboeuf über

die beim Pernot-Ofen erforderliche Handarbeit, in diesem Journal,

1875 217 426. Ich glaube, daß sich der von Pernot angewendete

Kunstgriff, durch geneigte Stellung des rotirenden Herdes von selbst ein

fortwährendes Rühren und Wenden der Masse auch auf Röstöfen anwenden läßt,

vorausgesetzt, daß die Materialien, welche zu rösten sind, während der Operation

nicht schmelzen, sintern und zusammenbacken.

Rotirende Cylinderöfen sind bereits von mehreren Seiten und zu verschiedenen Zwecken

in Anwendung gebracht. Fig. 14 gibt ein Bild des

Ofens von Hocking und Oxland

(Berg- und hüttenmännische Zeitung, 1875 Nr. 45). a ist der Feuerungsraum; b der rotirende

Cylinder von 30 bis 40 Fuß (9,14 bis 12m,

19) Länge aus Eisenblech, mit feuerfesten Steinen ausgesetzt. Der Antrieb erfolgt

durch eine Schnecke d, welche in einen seitlich

gezahnten Ring eingreift. Der Cylinder ist mit Leitkränzen versehen, welche auf

Rollen laufen. e ist der Trockenraum für das Erz, mit

eiserner Sohle; f ein Trichter, welcher das Erz

continuirlich in den Rotirherd führt; g Staubkammer; h ein gewölbter Raum zur Aufnahme des Röstgutes durch

ein Rohr k. Der Cylinder ist je nach der Beschaffenheit

des Erzes mit variabler Neigung einzustellen. Vorrichtungen, welche das Erz abwärts

führen, sind nicht vorhanden (wenigstens a. a. O. nicht angegeben), und dürfte dies

auch durch die Neigung des Cylinders im Verein mit seiner Drehung hinreichend

besorgt werden, wenn überhaupt das Erz danach beschaffen ist.

Der Ofen von Hocking und Oxland

wird (nach der citirten Quelle) in der Colonie Victoria (Südausstralien) angewendet

zur Röstung von goldhaltigem Schwefelkies, aus welchem das Gold dann durch

Amalgamation gewonnen wird.

Man zieht bei der Röstung an Stelle von reinem Schwefelkies zumeist solchen mit einem

kleinen Procentsatz von Quarzsand vor, welcher die Charge offen, d.h. der Einwirkung

der Luft zugänglicher erhält. Es werden dadurch Zusammenballungen in der Röstpost

vermieden. Man bedarf zu 1t Kies 1t Holz. Die Dauer der Röstung, durch welche

völlige Abtreibung von Schwefel und Arsen zu bewirken ist, währt 12 bis 18 Stunden,

und kann man hieraus abnehmen, daß die Bewegung des Cylinders eine sehr verlangsamte

sein muß. Nähere Angaben in dieser Beziehung, sowie über den Kraftbedarf zur Drehung

fehlen.

Ein rotirender Cylinderofen, an welchen sich sogleich noch ein feststehender

Flammofen anschließt, ist in Fig. 15 und 16

dargestellt; er rührt von Adam Smith her (Engineering and Mining Journal, August 1875 S. 211).

Fig. 16

ist ein Querschnitt nach xy, und es bezeichnen:

a den Aschenfall, b den

Rost, c die Feuerthür, d die

Feuerbrücke, e Arbeitsthüren des Flammenofens K. F ist der rotirende Cylinderherd, aus Eisenblech

angefertigt und mit einer Lage feuerfester Steine, auf der flachen Seite liegend,

ausgefüttert. Wie Fig. 16 zeigt, ist der Cylinder innerlich mit sechs Längsrippen versehen,

welche das Erz bei der Drehung des Cylinders theilweise mit emporführen und wieder

fallen lassen. Hierdurch ist für ein besseres und wirksameres Vorwärtsgehen der

Röstpost nach dem Flammenofen gesorgt, und der ganze 26 Fuß (7m,92) lange Cylinder, dessen Blechmantel 4

Fuß (1m,22) Durchmesser hält, hat daher nur

6 Zoll (152mm) Fall. Die Feuer- und

Röstgase gehen durch die Oeffnung g in einen langen

Canal und dann in einen Schornstein. h bezeichnet einen

eisernen Chargirtrichter, durch welchen das pulverförmige Erz auf eine geneigte

Ebene fällt, die es in den Cylinder führt. Die Zuführung des Erzes in den Trichter

wird, was in den Figuren nicht angegeben ist, maschinell besorgt, und eine Schraube

ohne Ende regulirt den Abgang des Erzes aus dem Trichter. Der Betrieb ist hier also

ebenfalls continuirlich. Ferner bedeuten in Fig. 15

jj ein Podest zum Chargiren, l und n zwei um den Cylinder

gelegte Ringe, welche auf den Rollen o und q laufen. Von den letztern ist q mit seitlichen Spurkränzen versehen, um den Cylinder fest zu halten; m ist ein Radkranz, in welchen das Triebrad p eingreift, das durch conische Räder r und s angetrieben wird;

der Cylinder macht im Mittel 2 Umgänge in der Minute.

Der Flammenofen K, mit 4 Arbeitsthüren auf jeder Seite,

ist 6 Fuß (1m,83) breit und 8 Fuß (2m,44) lang; der Rost ist 5 zu 2 Fuß (1m,52 × 0m,61). Der ganze Ofen hat 3000 Dollars

gekostet.

Es liegt mir von der angegebenen Quelle leider nur das Bruchstück einer längern

Abhandlung vor und scheint es danach, daß die beschriebene Einrichtung zum Rösten

von silberhaltigem Bleiglanz benützt wird; das Röstgut hat im Mittel 60 Proc. Blei

und 15 bis 20 Unzen Silber per Tonne (420 bis 560g pro 1t). Die Leistung der

ganzen Einrichtung ist 8 bis 10 Tonnen Erz in 24 Stunden mit einem Aufwande von 2500

bis 3000 Pfd. (1135 bis 1360k) Steinkohle.

Für sehr reiche Bleiglanze ist der Ofen nicht tauglich, weil sich dabei die

Röstposten anhängen und zusammenballend vergrößern, so daß schließlich die Rippen

und das Ofenfutter zerbrechen. Man mischt daher solche reiche Erze mit ärmern,

welche womöglich schwer schmelzbare basische Gangmasse wie Eisenoxyd und Kalk

enthalten.

Die Temperatur im Cylinder ist schwache Rothglut; bei 2 Umdrehungen pro Minute

durchlaufen die Röstposten den Cylinder in 1 bis 1 1/2 Stunden. Alle 2 1/2 bis 3

Stunden werden aus dem Flammofen geröstete Sätze von 1800 bis 2000 Pfd. (820 bis

910k) gezogen. Das geröstete Product

enthält durchschnittlich 4 bis 5 Proc. Schwefel.

Der mir vorliegende Bericht spricht sich über den Cylinderofen, gegen die

gewöhnlichen Flammöfen gehalten, nicht eben günstig aus, was auch bei der

Beschaffenheit des Erzes, das zu rösten ist, durchaus glaubhaft erscheint.

Ein rotirender Cylinderofen, über welchen noch etwas frühere Publicationen, als über

die eben besprochenen, vorhanden sind, ist der von Brückner (Transactions of the American Institute of

Mining Engineers, vol. II p. 295; daraus im Engineering and Mining Journal, März 1874). Dieser Ofen

ist in perspectivischer Ansicht in nachstehendem Holzschnitt, in Fig. 17 im Längenschnitt,

in Fig. 18 im

Querschnitt dargestellt; sodann gibt Fig. 19 noch eine

allgemeine Ansicht einer Silberextractionsanstalt, in welcher der Cylinderofen als

Nr. 4 vorhanden ist.

Der Brückner'sche Ofen ist in Colorado und Neu-Mexico bereits in einer Anzahl

von größern und kleinern Exemplaren für chlorirende Röstung in Gebrauch und liefert

nach den Berichten sehr befriedigende Resultate; auch in Deutschland hat ihn die

Mansfelder Kupferschieferbauende Gewerkschaft für die der Ziervogel'schen Silberextraction

vorhergehende Röstung ausgeführt – mit welchem Erfolge, kann ich nicht

sagen.

Textabbildung Bd. 219, S. 58

Der Cylindermantel besteht aus Kesselblech und hat bei 12 Fuß (3m,66) Länge 5 1/2 Fuß (1m,68) Durchmesser. Die Cylinderböden sind

theilweise mit demselben Material geschlossen und lassen in ihrer Mitte eine

Oeffnung von 2 Fuß (609mm) Durchmesser, um

welche mehrere Zoll vorspringende Flanschen herumlaufen. Auf dem Cylinder ist eine

in Angeln bewegliche Thür angebracht und um den Cylinder herum sind drei Kränze

gelegt: ein Zahnkranz, der unten in ein gezahntes Triebrad greift, und zwei

Leitkränze, die auf Rollen gehen; davon ist der eine am äußern Umfange eben, wie

auch die zugehörigen Rollen, der andere aber halbkreisförmig abgerundet; die

zugeordneten Rollen sind entsprechend ausgeschweift und mit Spurkränzen versehen,

welche den Cylinder in seiner Lage erhalten. Verschiebungen des Cylinders bei der

Ausdehnung durch Wärme machen sich sonach auf den vorher erwähnten ebenen Rollen

geltend.

Durch den Cylinder gehen sechs parallel zu einander gestellte, außen offene Rohre in

einer Ebene, die mit der Cylinderachse einen Winkel von 15° bildet (Fig. 18).

Diese Rohre nehmen zwischen sich durchbrochene Platten in Ruthen auf, durch welche

eine Art Scheider in dem Cylinder gebildet wird, dessen Ebene gegen die Längsachse

des Cylinders um 30 bis 35° geneigt ist (Fig. 17). Der ganze

Cylinder ist innen mit Steinen ausgekleidet (gewöhnliche Mauersteine genügen),

welche auf die flache

Seite gelegt sind, so daß die Bekleidung nur 2 1/2 Zoll (64mm) stark ist. (Die obengenannten Quellen

haben hier einen Widerspruch; die Dicke des Futters wird nämlich neben 2 1/2 Zoll

auch zu 6 Zoll angegeben.) An den Cylinderböden erstreckt sich eine gleiche

Steinbekleidung, vom Umfange nach Innen conisch verlaufend, 15 Zoll (395mm) in den Cylinder hinein, in welchem

Abstande die äußersten Rohre des Scheiders eingesetzt sind. Die Flanschen der

Cylinderböden sind ebenfalls ausgefüttert.

Die vordere Flansche des Cylinders geht frei in dem Feuerraume, der mit einem 2 zu 5

Fuß (0m,61 zu 1m,52) großen Roste versehen ist. Die

hintere Flansche ragt ebenfalls frei in eine Oeffnung ein, die mit Staubkammern und

einem Schornstein in Verbindung ist. Auf dem Boden des Canals ist hier ein geneigter

Schuh angebracht, der etwa herabfallenden Staub wieder in den Cylinder führt.

Gegenüber der hintern Oeffnung des Cylinders ist noch eine Thür angeordnet, durch

welche man das Innere beobachten und Proben ziehen kann.

Für chlorirende Röstung von Silbererzen bringt man bei der angegebenen Größe des

Ofens 4000 Pfd. (1815k) Erzschlich nebst

200 bis 400 Pfd. (191 bis 182k) an Salz in

den Cylinder. Das Laden und Entladen findet durch die im Cylindermantel vorhandene

Oeffnung statt. Der Cylinder macht hierbei 1/2 bis 1 Umdrehung in der Minute. Das

Feuer wird derart regulirt, daß nach einer Stunde der Schwefel des Erzes zu brennen

beginnt, wobei das Erz dunkle Rothglut annimmt. Der durchbrochene Scheider bewirkt

beim Rotiren des Cylinders eine fortwährende Bewegung des Erzes von rückwärts nach

vorwärts. Nachdem die Oxydation des Schwefels beendet ist und die Masse den

bekannten wolligen Zustand angenommen hat, wird bis zu voller Rothglut gefeuert und

nach einer Stunde das Erz in untergefahrene Wagen oder Karren entleert. Der Betrieb

ist also periodisch.

Die Kosten eines Cylinders von der angegebenen Größe belaufen sich einschließlich des

Honorars auf gegen 2100 Dollars.Etwaige Anfragen an den in Amerika lebenden Erfinder würden zu adressiren

sein an Hrn. Landrath Brückner zu Ohrdruff bei

Gotha. Das gesammte Gewicht an Eisentheilen beträgt 16000 Pfd. (7260k). Die Leistung des Cylinders in 24

Stunden ist 8 bis 10t Erz.

Dieser Ofen wird auch noch vorgeschlagen für die Röstung von güldischen

Schwefelkiesen, welche nach Plattner's Prozesse behandelt werden sollen; ebenso für

die Herstellung von Soda aus Kryolith, zum Brennen von Cement, Gyps, zum Rösten von

Zink-, Blei- und Kupfererzen. Für Zinkerze dürfte jedenfalls ein

Versuch zu empfehlen sein und könnte man von vornherein bereits auf eine hohe Ersparniß

an Arbeitslohn rechnen.

Ein rotirender Röstofen von Teats (Berg- und

hüttenmännische Zeitung, Jahrg. 1875) ist eine nur wenig veränderte Auflage des

Brückner'schen Ofens.

Für Röstungen, die sich selbst überlassen werden müssen, sind die rotirenden Cylinder

in der Gestalt, wie sie bis jetzt vorliegen, nicht brauchbar, weil die Cylinder an

den Enden freien Spielraum haben müssen, durch welchen sich das Zusetzen von

falscher Luft nicht verhindern läßt.

Tafeln