| Titel: | Ueber Pohl's Verfahren zur Fabrikation von Kochsalz aus Soolen; von Dr. Georg Lunge (South-Shields). |

| Autor: | Georg Lunge [GND] |

| Fundstelle: | Band 219, Jahrgang 1876, S. 245 |

| Download: | XML |

Ueber Pohl's Verfahren zur Fabrikation von Kochsalz aus

Soolen; von Dr. Georg Lunge

(South-Shields).

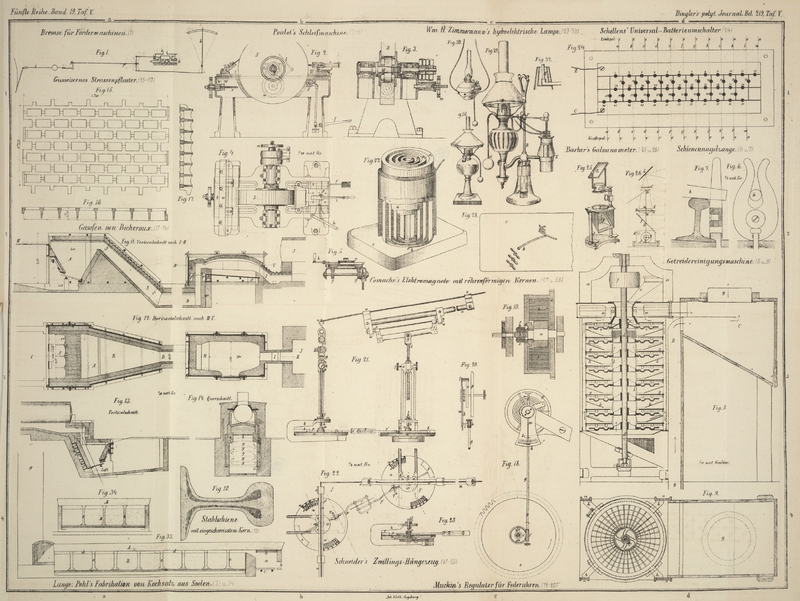

Mit Abbildungen auf Taf.

V [a/4].

Lunge, über Pohl's Kochsalzfabrikation aus Soolen.

In meiner Mittheilung über Hargreaves' Verfahren zur

Fabrikation von Sodasulfat (vgl. 1875 218 416) habe ich

beiläufig des Pohl'schen Verfahrens zur Fabrikation von Kochsalz erwähnt (a. a. O.

S. 428). Es scheint über dasselbe noch nichts in die Oeffentlichkeit gedrungen zu

sein; soeben hat jedoch Hr. Pohl (aus Liverpool) eine nur

zur Privatcirculation bestimmte englische Broschüre von 48 Seiten über sein

Verfahren drucken lassen, deren Benützung für die Oeffentlichkeit er mir

freundlichst gestattet hat; ich werde im Folgenden einen kurzen Auszug ihres

wesentlichen Inhaltes geben.

Pohl wurde durch die Kohlentheuerung der Jahre 1872 und

1873, welche ihm als kleinern Salzfabrikanten noch größern Schaden als den großen

Fabrikanten zufügte, veranlaßt, auf Ersparniß an Brennmaterial beim Verdampfen der

Soole zu achten, und kam bald zu dem Resultate, daß das alte Verfahren verlassen

werden müsse, trotzdem das Scheitern aller frühern Versuche in dieser Beziehung

gerade nicht ermuthigend wirkte. Als Präliminarfragen erörtert er die folgenden:

1. Wie viel Salz enthält Soole (d.h. gesättigte)?

2. Wie viel Kohlen werden bei dem jetzigen Verfahren zur

Production von 1t Salz

verbraucht?

3. Wie viel Wasser wird in modernen Dampfkesseln auf 1t Kohlen verdampft?

Durch eine große Anzahl von Versuchen, welche mit großer Sorgfalt ausgeführt wurden,

stellte Pohl fest, daß genau 27 Th. reines Chlornatrium

mit 73 Th. destillirten Wassers 100 Th. einer gesättigten Lösung ergeben, sowohl in

der Hitze als in der Kälte, welche bei 62° F. (16 2/3° C.) das

specifische Gewicht 1,20642 zeigt. Er verbreitet sich ausführlich über die Ursachen,

warum dieses Resultat von früher beobachteten abweicht, stellt aber fest, daß Fuchs und Reichenbach ein mit

dem seinigen praktisch identisches Resultat erhalten haben, nämlich daß 100 Th.

Wasser bei allen Wärmegraden 37 Th. NaCl auflösen (= 27,01 NaCl auf 72,99 Wasser).

Gerlach's Untersuchungen sind Pohl augenscheinlich unbekannt geblieben; nach Gerlach hält eine gesättigte Kochsalzlösung bei 15° 26,395 Proc.

(spec. Gew. 1,20433).

Betreffs der zweiten Frage, des Kohlenverbrauches bei dem alten Verfahren des

Salzsiedens, wurden Pohl sehr abweichende Angaben

gemacht. In Varangeville sagte man ihm, daß man mit 1 Pfd. Kohle 3 1/2 Pfd. Wasser

verdampft, was ihm, nach der Construction der Apparate zu urtheilen, völlig

unglaublich scheint. Zu Inowraclaw, welches die best eingerichtete unter den von ihm

besuchten Salinen ist, sagte man ihm, daß man beim Sieden höchstens 2t Salz auf 1t bester schlesischer Steinkohle erhalte,

und zum Trocknen des Salzes und Betriebe der Maschinen noch ein besonderes Quantum

Kohle verbrauche. Die Schönebecker Resultate, wo ihm Einsicht der Bücher verstattet

wurde, sind nicht maßgebend, weil man dort Braunkohle verwendet. Was England

betrifft, so kam er nach vielen Anfragen und Inspectionen von Geschäftsbüchern zu

dem Resultate, daß man für 1t mittelguter

Kohle erhalte:

30 Ctr. feinkörniges (Butter-) Salz oder

37 Ctr. grobkörniges gewöhnliches Siedesalz.

Dies kommt bei einem Durchschnittsgehalt der Soolen von 26 1/2

Proc. auf eine Wasserverdampfung von

4t,18 für Buttersalz

oder

5t,13 für gewöhnliches

Salz für 1t Kohle heraus.

Es scheint auffallend, daß das Resultat sich günstiger für die Verdampfung bedeutend

unter dem Siedepunkte (wie es bei gewöhnlichem Salze durch

„Soggen“ stattfindet), als für diejenige beim Sieden

(Stören) stellt! dies widerspricht Peclet's Angaben, und

wird von Pohl auf größere Arbeitsverluste beim Darstellen

von Buttersalz zurückgeführt. Die Durchschnittstemperatur der Soole beim Arbeiten

auf Buttersalz ist 107°, die beim Arbeiten auf gewöhnliches Salz 70°.

Die Schornsteintemperatur wurde für gewöhnliches Salz etwa 315°, bei

Buttersalz zwischen 420° und 570° gefunden, und zwar am höchsten, wenn

die Pfannen soeben von Pfannenstein befreit worden waren. Durch diese Operationen,

wobei der oft 6 Zoll (152mm) dicke

Pfannenstein nach dem Entleeren der Pfanne durch gewaltsame Hammerschläge von unten

abgelöst und zersprengt wird, leidet die Vernietung der Pfannen sehr, und wird dadurch Veranlassung

zum Lecken und Zusetzen der Züge und Roste mit Salz gegeben. Bei gewöhnlichem Salz,

wo das Feuer nicht so heftig ist, bildet sich weniger Pfannenstein und findet

weniger Verlust von unbenutzt entweichender Wärme statt.

Lecken der Pfannen und Absatz von Salz an den Feuerzügen nöthigten dazu, dieselben

von viel größerm Querschnitte als eigentlich nöthig zu nehmen; auch die Einrichtung

der Feuerherde und Roste bei den gewöhnlichen Pfannen ist ganz irrationell und führt

einmal zu unvollständiger Ausnützung des Brennmaterials, und zweitens zu schneller

Abnützung des Pfannenbleches.

Was die dritte Frage betrifft, so verbreitet sich Pohl mit

großer Ausführlichkeit über die theoretische Verbrennungswärme und den theoretischen

Heizeffect der Kohle und über die Ursachen, warum die Leistung derselben in der

Praxis hinter der Theorie zurückbleibt; wir wollen ihm darin nicht folgen und nur

erwähnen, daß nach seiner praktischen Erfahrung die Kohle besser ausgenützt wird,

wenn man sie in einem 6 1/2 engl. Fuß (1m,98) hohen Heizraume verbrennt, als wenn derselbe nur 4 1/2 Fuß (1,m37) hoch ist. Er führt an, daß man die

Angabe finde, in den besten Cornischen Kesseln würden bis 11k,8 Wasser vom Siedepunkte mit 1k Kohle verdampft; aber mit großem Rechte

bemerkt er, daß bei diesen auffällig hohen Resultaten das mechanische

Ueberschleudern von Wasser (priming) nicht

berücksichtigt sei. Immerhin kann man behaupten, daß gute Dampfkessel 8 bis selbst

10k Wasser per 1k Kohle verdampfen, und die Frage liegt

nahe, warum die Leistung der Salzpfannen so weit dahinter zurückbleibt, während doch

die Heizfläche und die geringe Spannung des Dampfes zu ihrem Vortheile sprechen

sollten. Alle bisherigen Versuche, diese Sachlage zu ändern, sind fehlgeschlagen,

hauptsächlich weil für einen so billigen und voluminösen Artikel keine

Complicationen des Apparates anwendbar sind. (In Lancashire kostet das gewöhnliche

Soggsalz häufig nur 6 Sh. die Tonne.)

Die erste Idee zu einer bessern Verdampfungsmethode wurde Pohl durch die Pfannen mit oberschlächtigem Feuer gegeben, welche er in

chemischen Fabriken zur Concentrirung von Schwefelsäure (vgl. 1871 201 351) und Sodalaugen angewendet sah, und es fiel ihm

ein, daß sich dieses Verfahren noch verbessern lasse, wenn man die Abdampfpfanne,

statt mit einem Gewölbe, mit einer zweiten Pfanne bedecke. Dabei kann man den

weitern Vortheil erreichen, die Flamme durch einen nur 3 Zoll (76mm) weiten Canal zwischen der

Flüssigkeitsoberfläche in der untern und dem Boden der obern Pfanne durchzupressen,

und somit ihre Hitze fast vollkommen auszunützen. (Vgl. 1875 218 488. D. Red.)

Pohl konnte eine solche Combination nirgends auffinden,

und was Kochsalzfabrikation betrifft, so kann ich meinerseits ebenfalls keine Notiz

davon entdecken; dagegen habe ich für andere Zwecke (z.B. Verdampfung der

gebrauchten Laugen von der Stroh- und Esparto-Papierfabrikation)

dieselbe Combination selbst vor 15 Jahren construirt und vielfach seitdem anderwärts

gesehen; unzweifelhaft ist das auch schon viel länger als 15 Jahre geschehen.

Freilich kann man nicht läugnen, daß gerade in der Salzfabrikation diese Combination

ungemein passend scheint und doch nirgends in Anwendung gekommen ist, bis Pohl sie einführte. Pfannen mit Oberfeuer sind freilich

schon früher vorgeschlagen worden (Pohl erwähnt ein

englisches Patent von Hall und Rosen von 1864), immer aber nur mit einem Gewölbe bedeckt, und haben sich

keinen Eingang verschaffen können. Pohl macht darauf

aufmerksam, daß die Gewölbehöhe bei einer Pfanne von 20 Fuß (6m, 10) Weite mindestens 2 Fuß (610mm) sein müsse, wodurch die Flamme viel zu

entfernt von der Flüssigkeit gehalten wird. Die bedeutend vermehrte Schwierigkeit

des Soggens erwähnt er gar nicht.

Pohl's eigene Construction ist nun in Fig. 33 und 34 skizzenhaft

angedeutet und wird mit Hilfe der nachstehenden Buchstabenerklärungen leicht

verständlich sein.

A Oberpfanne.

B Unterpfanne,

a Feuerstelle, 1m,37 hoch über dem Roste.

b Feuerthür.

c Rost.

d Zugraum zwischen der Soolenoberfläche

in der Unterpfanne und dem Boden der Oberpfanne.

e Säulen, welche auf Bohlen stehen und

die Oberpfanne tragen.

t Rauchsammler.

g Kamin.

h Ziegelgewölbe.

Beim ersten Sieden wurde ein Zwischenraum von 6 Zoll (152mm) bei d

gelassen, und die Gase traten bei f mit einer Temperatur

von über 200° aus. Bei einem zweiten Versuche hielt man die Soole niedriger

und ließ 8 Zoll (203mm) Zwischenraum bei

d; die Temperatur bei f

stieg dann auf 230°. Darauf wurde die Soole in der Unterpfanne wieder höher

gehalten, so daß 4 1/4 Zoll (114mm) bei d blieben; die Temperatur in f war dann 138° und stieg beim stärksten Feuern nicht über

142°. Der zweite Sud beansprucht 16 Tage, während welcher Zeit die

Pfannentemperatur alle 12 Stunden festgestellt wurde. Der Durchschnitt in der

Oberpfanne war 710° in der Nähe der Feuerung, 55 1/2° in der Mitte und

49° am Ende. Die Temperatur der Unterpfanne muß an der Oberfläche constant

107 1/2° gewesen sein, denn nur das feinste Buttersalz fand sich vor. Der Zug

war so stark, daß das Salz gegen das Ende der Pfanne zugetrieben wurde, welches sich

dort bis an die Oberfläche der Soole anhäufte, während der Theil der Pfanne in der

Nähe der Feuerung nicht so voll war. Bei spätern Suden mit reducirter Rostfläche

füllte sich die Pfanne ganz umgekehrt, vorn mehr als hinten. Da weniger Dampf

entwickelt wurde, so war auch der Zug weniger intensiv. Um diese Zeit war die

Temperatur der entweichenden Gase nur 104° und bei langsamem Feuern kam sie

bis 55° herab, wobei Dampfwolken in großen Mengen aus dem Kamin entwichen.

Augenscheinlich ging ein großer Ueberschuß von atmosphärischer Luft mit durch, was

auch durch die Gasanalyse bestätigt wurde, und Pohl

kehrte daher zu größern Rosten zurück.

Das Feuern geschah in folgender Weise. Entlang allen Pfannenöfen und in gleicher Höhe

mit der Oberpfanne läuft ein Schienengleise, auf dem ein kleiner, mit Kohlen

gefüllter Wagen läuft, von welchem eine Kette herabhängt. An der Kette hängt eine

Schaufel, welche 50 Pfd. (= 22k,5) Kohlen

faßte. Die Feuerthüre wird geöffnet, die zusammengebackene Kohle wird nach hinten

geschoben und die Schaufel mit frischen Kohlen auf den leeren Raum im Vordergrunde

ausgeleert. Bei diesem Verfahren entweicht gar kein Rauch aus dem Schornstein, und

es findet sich nur ein wenig Nuß in dem Rauchsammler f

und im Salze selbst vor.

Das Resultat des 16tägigen Sudes einer Soole von 25,27 Proc. Salzgehalt, welcher

57t Kleinkohle von Little Hulton in

Lancashire beanspruchte, war:

82t seines Buttersalz (aus

der Unterpfanne),

49t Soggsalz (aus der

Oberpfanne).

Bei dem alten Verfahren würden diese beansprucht haben:

82t

Buttersalz

54t

13

Ctr.

Kleinkohle

49t

Soggsalz

26t

10

„

„

––––––––

81t

3

„

„

Wirklich verbrannt

57t

0

„

„

––––––––

Ersparniß

24t

3

„

„

Dies war sehr ermuthigend, aber die Qualität des Salzes in der Unterpfanne schien

eine Zeitlang diesem Vortheile die Wage zu halten. Wenn die Unterpfanne beinahe voll

war, wurde die Thür aufgemacht, die Mutterlauge abtropfen lassen und das Salz in

Schubkarren herausgekarrt. Wenn die Arbeiter mit den Spaten in das Salz

hineingruben, so

erschien es als schneeweiße Masse, hier und dort durch schwarze horizontale Streifen

unterbrochen. Ruß bildet sich natürlich durch die bei der niedrigen Temperatur nicht

immer zu vermeidenden unvollkommenen Verbrennung der Feuergase. Soweit er auf der

Oberfläche der Soole entsteht, ist er fast unschädlich, weil er in leichten Flocken

erscheint, welche auf der Oberfläche schwimmen und durch den Zug nach f geführt werden. Was sich dagegen von Ruß am Boden der

Oberpfanne bildet, erscheint in festen Schichten, welche sich durch die Stöße der

Schürkrücken beim Entleeren der Oberpfanne ablösen und in die Unterpfanne fallen, wo

sie wegen ihrer größern Schwere untersinken, die oben erwähnten schwarzen Streifen

bilden und beim Ausleeren das ganze Salz mißfarbig machen. Dies geschah mit einem 4

1/2 Fuß (1m,37) hohen Feuerraum; ein 6 1/2

Fuß (1m,98) hoher Raum gab bessere

Resultate; die Verbrennung der Gase geschieht dann schon vollständig im Feuerraum

selbst, und keine leuchtende Flamme tritt über die Soole, so daß sich kein Nuß

abscheiden kann. Andere Mittel der Rauchverbrennung, z.B. Einführen von erhitzter

Luft in den Feuerraum, schlugen fehl und führten nur zu größerm Kohlenverbrauch.

Das Salz aus den Unterpfannen, wie es mit Ruß verunreinigt war, war freilich sehr

schwer verkäuflich, da es für die Sodafabriken zu feinkörnig ist; diesem Uebelstande

ist jetzt dadurch abgeholfen, daß bei dem Hargreaves'schen Verfahren gerade solches

feinkörniges Salz (Buttersalz) viel geeigneter zur Sulfatfabrikation als das

grobkörnige Soggsalz ist, und der beigemengte Ruß ist ebenfalls völlig unschädlich,

da er einfach in den Cylindern verbrennt.

Pohl versuchte auch, die Ausleerung der Unterpfanne auf

mechanischem Wege zu bewerkstelligen, und zwar durch Riemen ohne Ende, welche unter

der Oberfläche der Soole hingingen, mußte aber die Maschinerie als nutzlos aufgeben

und zur Handarbeit zurückkehren. Dagegen gelang es ihm, noch eine Verbesserung

dadurch anzubringen, daß er die Oberpfanne da, wo die Feuergase zwischen die Pfannen

treten und den größten Widerstand erfahren, bis auf 6 Zoll (152mm) Abstand hob und weiter hinten auf 3

Zoll (76mm) herabließ. Diese Aenderung

zeigte sich als sehr vortheilhaft; die Temperatur in der Oberpfanne betrug

93° vorn (bis auf 98° steigend), 82° in der Mitte, 71°

hinten, und die Pfanne füllte sich ganz gleichmäßig von vorn nach hinten.

Das Mittelresultat einer ganzen Reihe von Suden ist 3t Salz auf 1t Steinkohlen.

Pohl behauptet, daß fein Verfahren folgende Vortheile

erziele:

1. Ersparniß von einem Drittel der Kohle.

2. Hervorbringung eines künstlichen Zuges ohne Kosten, nämlich

durch den aus der Unterpfanne entweichenden Dampf.

3. Möglichkeit der Erhaltung eines intensiven Feuers ohne

Schaden für die Pfannen.

4. Fast gänzliche Abwesenheit von Pfannenstein in der

Oberpfanne, mithin von Leckwerden und schneller Abnützung derselben.

5. Unmöglichkeit, daß ausleckende Soole Salz in den Zügen

absetzt und den Zug behindert, daher die Möglichkeit, mit einem Zugraum von nur

3 Zoll (76mm) Tiefe zu arbeiten.

6. Ersparniß von Arbeit zum Feuern, ein Drittel.

7. Ersparniß an Bodenrente, indem mehr Salz als früher auf

demselben Raume gemacht wird und die Unterpfanne zugleich als Lagerraum dient.

Das Salz tropft in 24 Stunden hinreichend ab, um direct von der Unterpfanne weg

verschifft werden zu können (die Fabriken in Cheshire liegen meist an Canälen

oder schiffbaren Flußarmen), und, da die Unterpfanne, wenn voll, eine ganze

Schiffsladung hält, so erspart man doppeltes Handhaben des Salzes.

8. Bildung einer gewissen Quantität Sodasulfat in der

Unterpfanne durch Verbrennung des Schwefels in der Kohle und entsprechende

Wertherhöhung des Salzes für chemische Zwecke. (Dies dürfte in der Praxis nicht

nennenswerth sein. G. L.)

9. Vermeidung von Rauch in Folge der vollkommenen

Verbrennung.

Die Kohle wird zunächst so vollkommen wie möglich verbrannt und dann die

Verbrennungsproducte gezwungen, alle praktisch disponible Hitze als Arbeitsleistung

abzugeben; sie entweichen nur 104° heiß. Dabei ist das Verfahren einfach und

selbst billiger als das alte; die Rauchcanäle sind von Holz, und Pohl will in Zukunft selbst die Schornsteine aus diesem

Material machen. Weiter kann man doch nicht gehen.

Allerdings ist vorläufig das Verfahren noch nicht hinreichend vervollkommnet, um das

Salz aus der Unterpfanne anders als für chemische Zwecke verwendbar zu machen; aber

da gegenwärtig in England 500000t jährlich

für diesen Zweck gebraucht werden, und man bei deren Fabrikation mit offenem Feuer

noch 250000t gewöhnliches Soggsalz aus den

Oberpfannen erhalten würde, so würde dies die Hälfte der ganzen Salzproduction von

Winsford und Northwich decken, welche nach den letzten Regierungsausweisen 1 1/4

Million Tonnen pro Jahr beträgt. Dies würde einen ganz erheblichen Minderverbrauch

von Kohlen bedeuten.

Ich muß für meinen Theil freilich auf Folgendes hinweisen. Wie Pohl selbst bemerkt (s. o.), wird das feinkörnige (Butter-) Salz

aus den Unterpfannen von

den Sodafabriken gewöhnlicher Art nicht verwendet, sondern vorläufig nur für

Hargreaves' Sulfatverfahren. Ich kann auch nicht absehen, daß dies für die

Sulfatfabrikation in Kesseln, wie sie in der großen Mehrzahl der Sodafabriken

geschieht, je anders werden wird; denn die Vorzüge des gröber krystallisirten und

doch sehr leicht auflöslichen Salzes vor dem feinkörnigen, sich fest

zusammensetzenden und an den Kesseln und Gezähen fest anhängende Buttersalze sind

ganz in die Augen springend und würden nur durch einen bedeutend niedrigern Preis

ausgeglichen werden können, wozu aber wiederum bei dem so niedrigen Grundpreise des

Cheshire-Salzes kein Raum zu sein scheint. Die größere Verbreitung von Pohl's

Salz in England dürfte also großentheils von derjenigen des Hargreaves'schen

Sulfatverfahrens abhängig sein, für welches es freilich ein ganz ausgezeichnetes

Rohmaterial abgibt. Hargreaves' Verfahren, was man noch nicht als billiger oder auch

nur eben so billig als das alte Verfahren hinstellen kann, erwartet in diesem

Augenblicke noch größere Bewährung und Vervollkommnung, ehe an eine Verdrängung des

alten Verfahrens durch dasselbe zu denken ist; es wird allerdings mit Erfolg in

einer Reihe von Fabriken ausgeübt, und der Einwand des größern Kohlenverbrauches ist

mehr und mehr überwunden worden (vgl. 1875 218 416); aber

ich höre Klagen, daß es, wie viele andere pneumatische Processe, mit

Unregelmäßigkeit arbeitet und sehr viel schlechtes Sulfat neben ganz ausgezeichnetem

herauskommt. Vorläufig, d.h. für einige Jahre, wird dadurch kein sehr bedeutender

Bruchtheil der Salzproduction von Cheshire consumirt werden, und wird sich mithin

Pohl's Salzfabrikationsverfahren auch nur mäßig ausbreiten können. In Deutschland,

wo die chemischen Fabriken ohnehin an ein viel feinkörnigeres Fabriksalz als das Cheshire common salt gewöhnt sind, dürfte Pohl's

Verfahren vielleicht beachtenswerth sein, wo Steinsalz nicht billiger bezogen werden

kann.

Tafeln