| Titel: | Notizen zur hydrometallurgischen Kupfergewinnung; von Dr. Georg Lunge (South-Schields). |

| Autor: | Georg Lunge [GND] |

| Fundstelle: | Band 219, Jahrgang 1876, S. 323 |

| Download: | XML |

Notizen zur hydrometallurgischen Kupfergewinnung;

von Dr. Georg Lunge

(South-Schields).

Mit Abbildungen auf Taf.

VI [c/1].

Lunge, Notizen zur hydrometallurgischen

Kupfergewinnung.

1. Zur Verwerthung des abfälligen

Natriumsulfates.

Bekanntlich entsteht bei der in England so großartig betriebenen chlorirenden Röstung

der Abbrände von kupferhaltigem Schwefelkies eine gewisse Menge Natriumsulfat, genau

entsprechend derjenigen des in den Abbränden zurückgebliebenen Schwefels. Je nach

der Beschaffenheit des Erzes und der Sorgfalt der Schwefelsäure-Fabrikanten

schwankt der Schwefelgehalt der Abbrände, so wie sie in die Kupferhütte geliefert

werden, von 3 bis 7 Proc., manchmal mehr, woraus dann beim Rösten mit Kochsalz die

äquivalente Menge Natriumsulfat entsteht, d.h. von 13 bis 31 Proc. der Abbrände. Bis

jetzt geht in allen englischen Kupferhütten sämmtliches Sulfat verloren; es findet

sich in den sauren Laugen, welche vom Ausfällen des Kupfers zurückbleiben und wird

mit denselben fortlaufen gelassen. In einer frühern Mittheilung (1872 204 308) habe ich das ungemein sinnreiche Verfahren von

Gibb beschrieben, durch welches das Sulfat, und zwar

in Gestalt von Soda, verwerthet wurde. Leider habe ich später (1874 214 467) berichten müssen, daß Gibb's Verfahren wieder

aufgegeben worden ist, und obwohl die Gründe dafür mehr localer Natur waren, so ist

doch bei der großen Kostspieligkeit der Anlage keine Aussicht auf Wiederaufnahme des

Verfahrens vorhanden. Es wird mithin am Platze sein, ein anderes bisher nicht

veröffentlichtes Verfahren ganz kurz zu beschreiben, nach welchem in einer andern

großen Kupferhütte eine Zeitlang das Sulfat als solches gewonnen wurde, neben

Eisenoxyd im Zustande solcher Feinheit und Reinheit, daß es der besten Eisenmennige

gleich kam und dann auch im Großen als solche verkauft wurde. Das Sulfat wurde in

feinkörniger Form und ebenfalls im Zustande sehr großer Reinheit gewonnen, nämlich

nur 1/10 bis 1/4 Proc. Kochsalz und nie eine Spur Eisen enthaltend; es wurde auch

factisch zur Glasfabrikation verwendet. Das Verfahren war folgendes.

Die saure Mutterlauge von der Kupferfällung wurde in einem Ofen mit Ziegelsohle zur

Trockne eingedampft, die resultirende Masse, welche aus Natrium-Sulfat und

-Chlorid und Eisensalzen bestand, in einem andern Ofen schwach geglüht und

unter aufrechten Mühlsteinen sehr fein gemahlen; die Masse wurde darauf in einem

Muffelofen ganz derselben Art, wie sie zum chlorirenden Rösten angewendet werden,

sorgfältig calcinirt, bis sämmtliche Eisensalze auf die höhere Oxydationsstufe

gebracht waren. Nach dem Calciniren wurde das Product in einem mit Rührwerk

versehenen Cylinder mit Hilfe von Dampf in Wasser gelöst und die Lösung dem Klären

überlassen; das Eisenoxyd setzte sich ab und bedurfte nur des Auswaschens, um reine

Eisenmennige darzustellen und in den Handel zu gehen.

Die Lösung (wesentlich Na₂SO₄ und NaCl haltend) wurde in Dampfpfannen

concentrirt. Dieselben waren cylindrisch, 10 Fuß engl. (3m,05) im Durchmesser, 6 Fuß (1m,83) hoch, geheizt durch Dampf von 40 Pfd.

(2at,72) Ueberdruck, welcher in einer

in 5 oder 6 Wendungen um den Umfang der Pfannen herumgehenden und 2 oder 3 Zoll (51

oder 76mm) von derselben abstehenden

Schlange circulirte. Das beim Concentriren sich abscheidende Salz wurde durch ein

Rührwerk gehindert, sich an dem Boden und den Seiten der Pfanne und um die Schlange

herum in Krusten abzusetzen. Das Rührwerk bestand aus einer stehenden, in einem

Zapfenlager am Boden der Pfanne rotirenden Welle mit sechs horizontalen Armen. Die

Concentrirung wurde bis auf 1,37 bis 1,40 spec. Gew. der Flüssigkeit, je nach deren

Zusammensetzung, fortgesetzt; es fand sich dann, daß fast sämmtliches Sulfat

ausgeschieden war; die Flüssigkeit mit dem suspendirten Salze wurde in einen

Abtropfkasten mit falschem Siebboden abgelassen, das Salz mit etwas kochendem Wasser

gewaschen, um die Mutterlauge zu entfernen, und dann in einem Ofen getrocknet, wobei

es ein Product von oben angegebener Reinheit ergab.

Dieses Verfahren, welches augenscheinlich ziemlich erheblichen Aufwand an Kohlen

erfordert, machte sich natürlicherweise nicht bezahlt, als vor einigen Jahren der

Preis der Kohlen auf so enorme Weise stieg, und wurde deshalb aufgegeben. Es ist zur

Zeit auch noch nicht wieder aufgenommen worden, dürfte aber Beachtung für solche

Fälle verdienen, wo Brennmaterial billig und reines Sulfat und Eisenmennige

werthvoll sind. Uebrigens dürfte gerade der erste, mit Gibb's Verfahren

gemeinschaftliche Schritt, nämlich das Abdampfen der sauren Laugen in einem Ofen mit

Ziegelsohle, meiner Ansicht nach zu den technisch schwierigsten Aufgaben gehören,

deren Ueberwindung durch eine verbesserte Construction der Ofensohlen ein großes

Desideratum darstellt.

2. Ueber schwammförmiges Eisen.

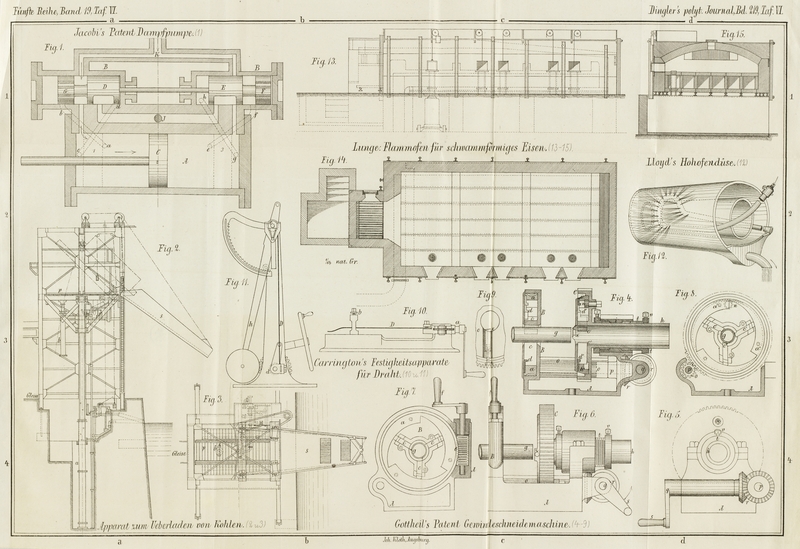

(Taf. VI [c/1] Fig. 13 bis 15)

Dieses Product, welches nicht nur bekanntermaßen große Wichtigkeit in der

Hydrometallurgie des Kupfers hat, sondern auch in der Metallurgie des Eisens und

Stahles selbst vielleicht noch eine große Rolle zu spielen bestimmt ist, und

neuerdings auch zur Reinigung von Trinkwasser (nach G. Bischof, vgl. 1871 200 419. 1873 210 46) verwendet wird, verdient wohl eine nähere

Besprechung. Schon im J. 1837 und 1840 wurden englische Patente auf seine

Darstellung (an N. Clay, Vgl. 1838 67 229. 1839 71 52. 415. 1840 76 304. 1841 82 40) verliehen,

und eine ganze Reihe von spätern Erfindern beschäftigte sich mit demselben

Gegenstande und thut es noch jetzt, obwohl bisher alle Versuche, schmiedbares Eisen

in ökonomisch vortheilhafter Weise auf diesem Wege darzustellen, erfolglos gewesen

sind. Am bekanntesten und zugleich am großartigsten in dieser Hinsicht sind die

Versuche von C. W. Siemens (vgl. 1873 209 1. 1875 217 69), denen ein

schließlicher Erfolg sicherlich zu wünschen ist. Siemens

hat es in der That so weit gebracht, daß die Reduction des Eisens und die darauf

folgende Zusammenschweißung desselben mit einem mäßigen Aufwande von Kohlen und

Arbeit vor sich gehen; es scheint aber, als ob der fein vertheilte Zustand des

Eisens dahin geführt hätte, daß es zu viel Schwefel aus den Feuergasen und der

Reductionskohle absorbirte und dadurch für Schmiedeisen und Stahl zu unrein

wurde.

Ohne mich weiter mit demjenigen Theile dieses Gegenstandes zu beschäftigen, welcher

sich auf die Gewinnung von Schmiedeisen und Stahl bezieht, will ich nur auf den

Gebrauch des schwammförmigen Eisens zur Reduction von Cementkupfer eingehen, und

zwar theilweise nach Angaben von Thomas Gibb, welchem ich

schon früher so werthvolle Mittheilungen für meine Publicationen über die nasse

Kupferextraction verdanke, theilweise nach sonstigen Erkundigungen und eigener

Anschauung.

De Bronac und Deherrypon nahmen

1859 ein belgisches Patent (1860 157 342) für die

Verwendung von schwammförmigem Eisen in der Reduction von Schwefelmetallen auf

trockenem Wege. In demselben Jahre patentirte W. Gossage

(vgl. 1859 154 395) die Verwendung von schwammförmigem

Eisen, dargestellt durch Reduction von Pyritabbränden in Muffelöfen, zur

Präcipitirung von Kupfer aus dessen Lösungen. 1862 patentirte G. Bischof (1863 169 474. 1864

172 463) die Fabrikation und Anwendung von

schwammförmigem Eisen für die Kupfercementation; sein Verfahren und Material ist im

wesentlichen dasselbe wie Gossage's. Im J. 1863

patentirte G. Bischof dann noch eine specielle

Ofenconstruction und einen dahingehörigen Apparat für diesen Zweck. Eine ganze Reihe

von Ofenconstructionen wurde 1863 und 1867 von Henderson,

und ein dem Gerstenhöfer'schen Kiesschlichofen ähnlicher Ofen 1869 von Snelus patentirt; aber keine einzige dieser

Constructionen hat sich Eingang in der Praxis verschafft; übrigens hatten die auf G.

Bischof folgenden Erfindungen meistens als Hauptzweck

die Darstellung von Eisenschwamm zur Schmiedeisen- und Stahlfabrikation,

welche eben bis jetzt, namentlich wegen der bedeutenden Absorption von Schwefel aus

den Ofengasen, noch nicht erfolgreich gewesen ist. Der cylindrische rotirende Ofen

von C. W. Siemens reducirt schnell und billig, und auch

ein verticaler Retortenofen ist neuerdings von Blair

(1875 216 304) vorgeschlagen worden. Letzterer überwindet

die große Schwierigkeit, den Inhalt anderer als sehr enger Retorten gleichmäßig zu

erhitzen, dadurch, daß er einen Schacht von 4 Fuß engl. (1m,22) Durchmesser mit einem von oben

hineinhängenden Cylinder versieht, welcher nur einen ringförmigen Raum von 3 bis 4

Zoll (76 bis 102mm) Weite für die zu

reducirende Charge läßt; der weite Schacht wird von außen, der Cylinder von innen

durch Gas geheizt, und die Masse wird dadurch leicht und schnell rothglühend. Der

Apparat verlängert sich nach unten in einen Abkühlungsschacht, aus welchem der

Eisenschwamm von Zeit zu Zeit herausgezogen wird, während frische Mischung von Erz

und Holzkohlenpulver in den ringförmigen Raum von oben eingefüllt wird.

In der Praxis der Kupferextraction wird nur eine einzige Art Ofen zur Darstellung des

zum Präcipitiren dienenden Eisens angewendet. Dies ist ein Flammofen von der Art,

daß die Feuergase, nachdem sie direct über die Charge gegangen sind, unter der

Herdsohle wieder zurückkehren und dieselbe indirect heizen. Die Figuren 13 bis 15 zeigen die

Construction des Ofens in allen wesentlichen Einzelnheiten. Die Gesammtlänge des

Ofens ist 28 Fuß 9 Zoll (8m,753) in der

Zeichnung, oder bis 30 Fuß (19m, 144). Die

Dimension der Arbeitssohle ist 22 bis 23 Fuß (6,695 bis 7m) lang und 8 Fuß (2m,438) breit; sie ist durch niedrige, 9

Zoll (229mm) hohe Mauern in drei

Abtheilungen getheilt, welche auf der einen Seite je zwei Arbeitsthüren haben (oder

auch die der Feuerbrücke nächste Abtheilung nur eine Thür). Jede Abtheilung wird für

sich bestellt, und fertig gemacht; ein Hinüberschaffen von einer in die andere

findet nicht statt. Die gußeisernen Arbeitsthüren müssen luftdicht schließen, zu

welchem Zwecke sie in Nuthen laufen; ganz dasselbe ist der Fall mit der Feuerthür.

Der Feuerraum ist darauf eingerichtet, eine reducirende Flamme zu erzeugen; die

Rostfläche ist 4 × 3 Fuß (1m,219

× 0m,914) und die Träger sind 3 Fuß

4 Zoll (1m,016), neuerdings sogar 4 Fuß 8 Zoll (1m,422), unter der Feuerbrücke angebracht,

so daß man eine sehr tiefe Schicht des Brennmaterials erhält, welche es nicht

gestattet, daß freier Sauerstoff in das Innere des Ofens gelangt. Die Ofensohle wird

von Chamotteplatten gebildet, von 4 Zoll (102mm) Dicke und mit in einander gefalzten Rändern; sie ruhen theilweise auf

Mauern, welche zugleich die Wände der untern Zugcanäle bilden, und theilweise auf

Eisenschienen. Die Flamme welche durch die untern Züge gestrichen ist, steigt dann

in einem senkrechten Schachte entlang der Feuerbrücke hinab, und von dort geht sie

nach dem Schornstein. Ein Register von Chamottemasse befindet sich in dem abgehenden

Zuge; es muß jedesmal geschlossen werden, ehe eine Arbeits- oder Feuerthür

geöffnet wird. Ueber das (9 zöllige = 229mm) Ofengewölbe erstreckt sich eine flache gußeiserne Schale, welche von

kurzen Säulchen und Trägern unterstützt wird. Sie dient dazu, das Erz zu trocknen

und mit Kohle zu mischen; die Mischung wird von dort nach dem Innern des Ofens

chargirt, zu welchem Zwecke gußeiserne Röhren, 6 Zoll (152mm) im Durchmesser, durch das Gewölbe

hindurch geführt sind. Der ganze Ofen ruht auf Mauerpfeilern, und die Hüttensohle

auf der Arbeitsseite muß hinreichend über derjenigen auf der Abfuhrseite erhöht

sein, damit man auf der letztern die Entleerungskästen zwischen den Tragpfeilern

unter den Ofen selbst schieben kann. Die Entleerung erfolgt durch eiserne (6 zöllige

= 152mm) Röhren, welche gerade vor den

Arbeitsthüren in jeder Ofenabtheilung von der Ofensohle durch die Züge durch nach

unten hin gehen. Die Entleerungskästen sind von Eisen, von rectangulärem Querschnitt

und kegelförmig sich nach oben verjüngend. Der Deckel ist fest, und hat in seiner

Mitte eine 6 Zoll (152mm) weite Oeffnung

mit aufstehender Flansche, durch welche der Kasten mit der Entleerungsröhre

verbunden wird. Der Boden des Kastens ist beweglich und dreht sich an der einen

Seite um Angeln, während die andere mit Bolzen und Vorsteckern zur Befestigung

versehen ist. Die Oeffnung im Deckel ist durch eine gußeiserne Platte leicht

verschließbar. Das Ganze läuft auf vier Rädern derart, daß sie die Bewegung des

Bodens nicht hindern. Der Inhalt jedes Kastens ist 12 Cubikfuß (0cbm,340).

Wenn der Ofen hellrothglühend ist, kann er beschickt werden. Die Beschickung besteht

für jede Abtheilung aus 20 Ctr. (1016k)

trockenem „purple ore“ (von der

Kupferextraction zurückbleibendes, mehr oder weniger unreines Eisenoxyd) und 6 Ctr.

(305k) Steinkohlen, welche durch ein

Sieb von 8 Maschen pro Linearzoll (ca. 32 Maschen pro 10cm) passirt ist. Wie schon oben erwähnt,

geschieht die Beschickung von der gußeisernen Schale über dem Ofengewölbe aus. Die

Feuer- und Arbeitschüren werden verschlossen, so daß die Luft einzig und

allein durch die Kohlen auf dem Roste eintritt, wobei man dafür sorgt, daß die

brennende Masse nicht hohl wird, wodurch unconsumirter Sauerstoff in das Ofeninnere

gelangen könnte. Die Reductionszeit in der ersten (der Feuerbrücke zunächst

liegenden) Abtheilung beträgt 9 bis 12 Stunden; in der zweiten Abtheilung 18 Stunden

und in der dritten 24 Stunden. Die Dicke der Schicht auf der Ofensohle beträgt etwa

6 Zoll (152mm). Man muß während der

Reductionszeit jede Abtheilung zwei oder selbst dreimal mit Gezähen umarbeiten.

Trotzdem man dabei den Schieber zumacht, kommt doch etwas Luft in den Ofen; aber das

Umarbeiten ist ganz unvermeidlich, weil die Masse sonst zusammenbacken würde. Die

oben angegebene Zeit bezieht sich auf helle Rothglut; man kann auch bei sehr

schwacher Rothglut arbeiten, und das dabei gewonnene Eisen ist sogar viel besser für

Kupferpräcipitirung; aber da man in diesem Falle um so viel längere Zeit zur

Reduction braucht (bis 60 Stunden), so ist es nicht vortheilhaft, in dieser Weise zu

arbeiten. Bei der großen Tiefe der Feuerung braucht man nur 2 oder 3 mal alle zwölf

Stunden frische Kohlen aufzuwerfen (ca. 15 Ctr. pro 20 Ctr. Erz).

Das Ende der Reduction wird durch Probiren festgestellt. Man nimmt eine kleine Probe,

bedeckt sie auf einer Eisenplatte mit einem Ziegelstein, bis sie erkaltet ist, und

probirt von dem Mittlern (unoxydirten) Theile 1g mit einer Kupfervitriollösung von bekanntem Gehalte, welche aus einer

Bürette unter Umrühren auf den Eisenschwamm laufen gelassen wird; von Zeit zu Zeit

nimmt man einen Tropfen heraus und sieht, ob er noch einen Flecken auf einer blanken

Messerklinge hervorbringt oder nicht; im letztern Falle ist der Proceß beendigt.

Nach Beendigung der Reaction in irgend einer der drei Abtheilungen wird der Schieber

geschlossen; zwei der Entleerungskästen werden unter den Ofen gefahren und ihre

Oeffnungen mit den Ausleerungsröhren durch einen eisernen Reifen und Lehmlutirung

verbunden, und die Charge dann möglichst schnell von den Arbeitschüren aus in sie

hinabgestürzt. Die Kästen werden dann mit dem losen Deckel verschlossen, abgefahren

und 48 Stunden dem Erkalten überlassen. Sie werden darauf mit einem Krahn gehoben

und die Vorstecker losgeschlagen, worauf der Boden sich um die Angeln dreht und die

ganze Masse des reducirten Eisens wegen der nach oben verjüngten Form des Kastens

mit Leichtigkeit herausfällt. Der Schwamm wird darauf in einem schweren Kollergange

mit 6 Fuß (1m,83) im Durchmesser haltenden

Läufern fein gemahlen und durch ein Sieb mit 50 Maschen pro Linearzoll (etwa 20 pro 1cm) gesiebt, worauf es zur Verwendung für

die Kupferpräcipitation fertig ist.

Zwei verschiedene Rohmaterialien sind für die Fabrikation des in der Kupferextraction

verwendeten Eisenschwamms vorgeschlagen worden, nämlich Pyritabbrände, so wie sie

aus den Schwefelsäurefabriken kommen, und das „purple ore“ der Kupferhütten selbst. Folgendes sind

Analysen von Durchschnittsmustern beider Materialien (vgl. auch 1875 215 229 und 231).

Abbrände.

Purple ore.

Eisenoxyd

78,15

95,10

Eisen

3,76

–

Kupfer

1,55

0,18

Schwefel

3,62

0,07

Kupferoxyd

2,70

–

Zinkoxyd

0,47

–

Bleioxyd

0,84

0,96

Calciumoxyd

0,28

0,20

Natriumoxyd

–

0,13

Schwefelsäure

5,80

0,78

Arsensäure

0,25

–

Kieseliger Rückstand

1,85

2,13

–––––––––––––––––––

99,27

99,55.

Sowohl G. Bischof als Gossage

schlugen den Gebrauch der Abbrände direct vor, auf Grund des in die Augen

springenden Vortheiles, daß man dabei deren Kupfergehalt ohne die vorherige Mühe der

nassen Extraction verwerthet. Leider aber enthielten die Abbrände eine merkliche

Quantität Arsenik, wie aus obiger Analyse hervorgeht, und dieses Metall bleibt in

dem Eisenschwamm, mischt sichstch dem Cementkupfer bei und verschlechtert die Qualität des schließlich

daraus gewonnenen Feinkupfers ganz bedeutend. G. Bischof

sagt zwar in seinem Patente von 1862, daß Arsenik und Blei sich bei der Reduction

verflüchtigen. Dies ist aber in der That nur mit dem Blei zum großen Theil der Fall;

das Arsen existirt in den Erzen wesentlich in Form von arsensaurem Eisen und Kupfer,

welche zu beständigen Arsenmetallen reducirt werden, und in der That enthält das aus

Abbränden gewonnene schwammförmige Eisen eine derjenigen der Abbrände selbst fast

genau entsprechende Quantität Arsen. Auf der andern Seite bleibt im „purple ore“ nur die unbedeutendste Spur

Arsen zurück, und es wird jetzt ausschließlich für Eisenschwamm angewendet. Die

folgende Analyse zeigt die Zusammensetzung des daraus in dem oben beschriebenen Ofen

auf die beschriebene Weise gewonnenen schwammförmigen Eisens:

Eisenoxyd

8,15

Eisenoxydul

2,40

Metallisches Eisen

70,40

Kupfer

0,24

Blei

0,27

Kohlenstoff

7,60

Schwefel

1,07

Thonerde

0,19

Zink

0,30

Kieseliger Rückstand

9,00

–––––

99,62.

Wenn man schwammförmiges Eisen zur Kupferpräcipitirung anwendet, so thut man dieses

unter fortwährendem Umrühren. In manchen Fabriken geschieht dies durch mechanische

Rührwerke, in andern durch Handarbeit, in Gibb's Fabrik durch ein Gebläse, welches

durch einen Kautschukschlauch in dem Bottich hin und her geführt wird. Am besten

dürfte sich dazu ein Körting'sches Gebläse (1875 218 287)

eignen. Man erhält auf diese Weise eine sehr vollkommene Mischung, und das

präcipitirte Kupfer enthält nur 1 Proc. metallisches Eisen, mit sehr großer

Ersparniß an Raum, Apparaten und Arbeit gegenüber der Arbeit mit Brucheisen. Der

größern Billigkeit des Materials und der Behandlung bei Anwendung von Eisenschwamm

steht freilich eine größere Verunreinigung des Kupfers durch unreducirte Eisenoxyde

und Kohlenstoff gegenüber; aber die große Annehmlichkeit, statt des voluminösen und

große Apparate erforderlichen Brucheisens mit einem Material zu arbeiten, welches in

der Fabrik selbst abfällt und so viel weniger Zeit zur Wirkung verlangt, scheint der

Anwendung des schwammförmigen Eisens wenigstens für die Massenproduction den Vorzug

zu geben.

Nach G. Bischof soll bei der Anwendung von schwammförmigem

Eisen das Arsen erst nach einigen Stunden präcipitirt werden, während alles Kupfer

viel früher ausgefällt und somit nicht arsenhaltig wird. Gibb dagegen behauptet, nach langjähriger Erfahrung im größten Maßstabe,

daß mit Eisen in beliebiger Form oder Kupferlösungen beliebiger Art er nie die

geringste Spur Arsen in Lösung gefunden habe, sobald sämmtliches Kupfer ausgefällt

ist.

Tafeln