| Titel: | Sachsenberg und W.Brückner's Patent-Kugelmühle zum Zerkleinern und Pulverisiren von Erzen, Hüttenproducten, Chamotte, Schwerspath u.s.w.; von J. Ramdohr. |

| Autor: | J. Ramdohr |

| Fundstelle: | Band 221, Jahrgang 1876, S. 418 |

| Download: | XML |

Sachsenberg und

W.Brückner's

Patent-Kugelmühle zum Zerkleinern und Pulverisiren von Erzen, Hüttenproducten,

Chamotte, Schwerspath u.s.w.; von J.

Ramdohr.

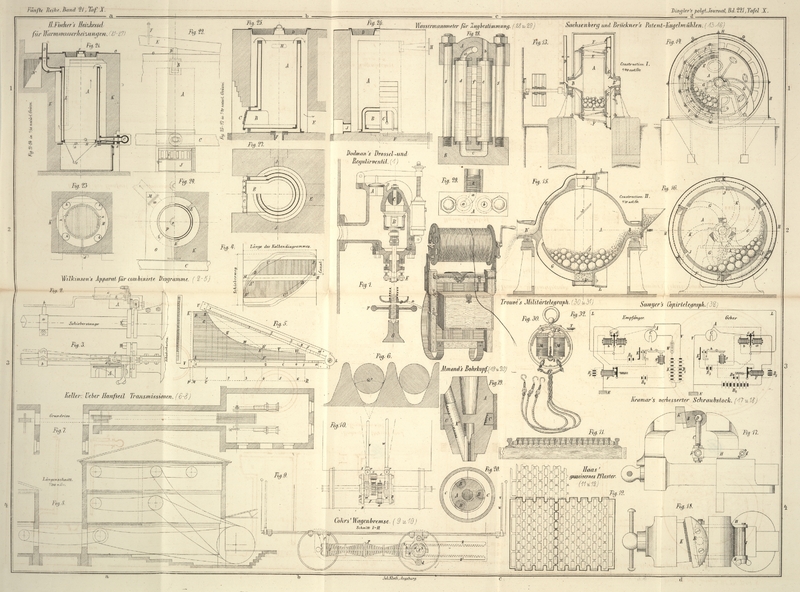

Mit Abbildungen auf Taf.

X [d/1].

Ramdohr, über Sachsenberg und Brückner's Kugelmühle.

Der nachstehend beschriebene, von Gebrüder Sachsenberg und

W. Brückner in Roßlau a/E. (Herzogthum Anhalt)

construirte und für die meisten größern Staaten patentirte Apparat unterscheidet

sich namentlich hinsichtlich seiner Leistungsfähigkeit so wesentlich von den

verschiedenen Zerkleinerungsapparaten älterer Construction (Kugelmühlen,

Pulverisirtrommeln, Koller- und Mahlgängen, Disintegratoren etc.)Man vergleiche u.a. Kinkelin's Pulverisirmühle,

*1874 214 24. Dingey's

Mineralmühle, *1874 214 371. Pulverisirtrommel,

*1875 216 248. Hanctin's Kugelmühle, *1876 220

405., daß er wohl verdient, allgemeiner bekannt zu werden. Im Voraus mag aber

hier bemerkt sein, daß die neue Kugelmühle nur für harte, trockene und nicht schmierende Körper mit

Vortheil verwendbar erscheint, also namentlich für Erze, Hüttenproducte, Gyps,

Schwerspath, Chamotte, Kohle, Glasurschlacken, Gewürze, Droguen und ähnliche

Körper.

Die erste Veranlassung zur Construction der Kugelmühle ging von der

„Mansfelder Kupferschiefer bauenden Gewerkschaft“ aus,

welche auf dem Hüttenwerke „Gottes Belohnung“ bei Hettstedt den

Kupferstein (aus erbsen- bis bohnengroßen Stücken mit 70 bis 75 Proc. Kupfer,

1/3 Proc. Silber und etwas Eisen bestehend) bisher auf einer Reihe von Mahlgängen

mit französischen Steinen von 1m,100

Durchmesser zu feinem Mehl vermahlen ließ, dabei aber sehr stark mit dem Uebelstande

zu kämpfen hatte, daß

das in dem Material enthaltene metallische Kupfer zwischen den Steinen zu Plättchen

von verschiedener Dicke zerdrückt wurde, welche sich zwischen den Steinen

festsetzten und sehr häufig Brüche in verschiedenen Theilen der Mahlgänge

herbeiführten. Außerdem verursachte das Vermahlen des Kupfersteins sehr viel Staub,

welcher nicht allein der Gesundheit der Arbeiter sehr nachtheilig, sondern auch mit

erheblichen pecuniären Verlusten verbunden war, da 100k des Kupfersteins einen Werth von etwa 360

M. haben und der Werth des darin enthaltenen Silbers dem des Kupfers ungefähr gleich

steht.

Die Figuren 13

und 14 zeigen

die zum Pulverisiren des Kupfersteins bei der Mansfelder Gewerkschaft bis jetzt

schon in fünf Exemplaren eingeführte Kugelmühle in der von den Fabrikanten als

Construction I bezeichneten Einrichtung. Sie besteht aus einer mit zwei Mänteln

versehenen Trommel A, welche um die hohlen Zapfen B und B' in Lagern aus

Pockholz drehbar ist und durch Riemenbetrieb und Rädervorgelege mit einer

Geschwindigkeit von 19 bis 20 Touren pro Minute bewegt wird. Der innere Mantel der

Trommel besteht aus starken, rostartig neben einander gelegten gußeisernen Stäben

E, der äußere (F)

dagegen aus einem Siebe von Messingdraht mit nahezu 200 Maschen pro 1qc. Im Innern der Trommel A liegen 500 bis 1000k gußeiserne Kugeln von 50 bis 160mm Durchmesser; für den Mansfelder Kupferstein speciell hat sich ein

Kugelgewicht von 600k mit Kugeln von 50 bis

105mm Durchmesser, darunter 500k Kugeln von 65mm Durchmesser, am besten bewährt.

Das zu vermahlende Gut gelangt aus einem oberhalb der Maschine befindlichen Rumpfe

durch das Rohr D und den hohlen Zapfen B in die Trommel A, um hier

der zermalmenden Wirkung der Kugeln ausgesetzt zu werden. Das auf diese Weise

entstandene Mehl oder Schrot fällt sofort durch die Spalten des rostartigen innern

Trommelmantels auf das Sieb F, welches nur die ganz

feinen Theile hindurch läßt; diese sammeln sich unter der Kugelmühle zwischen dem

Fundamentmauerwerk an, von wo aus sie in geeigneter Weise weiter geschafft werden.

Die durch das Sieb F nicht hindurch gehenden groben

Theile werden durch im Innern der Trommel angebrachte, gekrümmte, schaufelartige

Canäle G nach dem hohlen Zapfen B' und durch diesen in das Innere der Trommel zurückgeführt, um von Neuem

der Einwirkung der Kugeln unterworfen zu werden.

Ueber die Leistungsfähigkeit der Kugelmühle hinsichtlich des Mansfelder Kupfersteins

liegen folgende Betriebsresultate vor. Eine jede Mühle liefert in 24 Stunden

durchschnittlich 10000k fein gemahlenen und gesiebten

Kupferstein, während die Leistung einer der alten Mahlgänge in gleicher Zeit nur

2000 bis 2500k Schrot betrug, welches zur

Erzielung fertigen Mahlgutes erst noch besondere Siebwerke zu passiren hatte.

– Der Preis für den Apparat nach Construction I beträgt, excl. der Kugeln,

6000 M.

Eine wesentlich einfachere, billigere, von den Fabrikanten als Construction II

bezeichnete Einrichtung ist in den Figuren 15 und 16

dargestellt. Sie dürfte für die allermeisten technischen Zwecke genügen; ihr Preis

ist nur 3/8 von dem der Construction I, nämlich 2250 M. – Die Kugelmühle II

besteht nicht aus einer cylindrischen, sondern aus einer kugelförmigen Trommel A, deren Mantel durch die sechs 250mm breiten Schlitze J gleichmäßig durchbrochen ist. In der Zone dieser Schlitze und etwa

100mm von ihnen entfernt ist rings um

die Trommel herum das 250mm breite

Metallsieb F gelegt worden, welches dem Feinen

gestattet, mittels der gekrümmten Canäle K dem hohlen

Zapfen B' zu- und aus diesem auszufließen,

während das Grobe durch die Canäle G in das Innere der

Trommel zurückgeführt wird. Das fertige Mahlgut läuft aus B' entweder frei ab, oder wird durch ein gut abgedichtetes Mundstück

weiter geführt. – Die Zuführung des rohen Mahlgutes erfolgt, wie aus Figur 15

leicht ersichtlich, aus dem Trichter D durch den Zapfen

B. Die Bewegung der Trommel erfolgt direct durch

Riemenbetrieb mittels der Riemenscheibe L (Fig. 15).

Eine Mühle nach Construction II war in der Zeit vom 28. Juni bis 1. Juli auf dem

Maschinenmarkte zu Halle a/S. im Betriebe und zerkleinerte dort große Mengen

glasharter Scherben von Steingutröhren; seit einiger Zeit sind Apparate gleicher

Construction im Betriebe: bei H. Polko in Bitterfeld für

Chamotte, bei Fr. Chr. Fikentscher in Zwickau für

Chamotte und Glasur, und bei Fr. Pabst in St.

Johann-Saarbrücken für Glasurschlacken.

Für Handbetrieb, zum Pulverisiren von Gewürzen, Droguen, Farben u. dgl., werden

kleinere Kugelmühlen aus Stahlblech mit Stahlkugeln angefertigt.

Im Allgemeinen bemerke ich hinsichtlich dieses neuen Apparates noch Folgendes. Da die

große Leistungsfähigkeit der Kugelmühle überhaupt auf der großen Berührungsfläche,

welche zwischen der großen Menge der mahlenden Kugeln und dem Mahlgute hergestellt

ist, sowie ferner darauf beruht, daß das Feine beständig abgesondert wird, um

dadurch die große Berührungsfläche für das frisch zuzuführende Rohmaterial frei zu

erhalten, so ist selbstverständlich stets für eine recht gleichmäßige Beschickung

des Apparates zu sorgen, und es darf besonders keine Ueberfüllung der Trommel stattfinden. Der

normale Gang der Mühle, d.h. das richtige Verhältniß zwischen dem Gewichte der

mahlenden Kugeln und dem des zwischen ihnen lagernden Mahlgutes, gibt sich stets

durch einen eigenthümlich hellen Klang zu erkennen, welchen die Kugeln beim Gange

der Mühle hören lassen. Für Kupferstein z.B. hat sich als das beste Verhältniß

ergeben, daß auf 600k Kugelgewicht sich

stets 25k Mahlgut zwischen den Steinen

befinden.

Hinsichtlich der Abnützung der Kugeln haben vergleichende Beobachtungen ergeben, daß

beim Vermahlen von 5000k Kupferstein die in

der Mühle vorhandenen 600k

gußeiserner Kugeln 8k, ein gleiches Quantum schmiedeiserner Kugeln

dagegen nur 1k und gußstählerne noch weit weniger am Gewicht verloren haben, so daß bei der

Verarbeitung sehr harter Substanzen die Anwendung schmiedeiserner oder stählerner

Kugeln zu empfehlen sein dürfte. Hinsichtlich der Abnützung von Hartgußkugeln liegen Beobachtungen nicht vor.

Tafeln