| Titel: | Billiger Trockennapparat für Briquettes; von A. Wilcke, Bergingenieur in Schkeuditz. |

| Fundstelle: | Band 221, Jahrgang 1876, S. 524 |

| Download: | XML |

Billiger Trockennapparat für Briquettes; von A.

Wilcke, Bergingenieur in Schkeuditz.

Mit Abbildungen auf Taf.

XII [a/3].

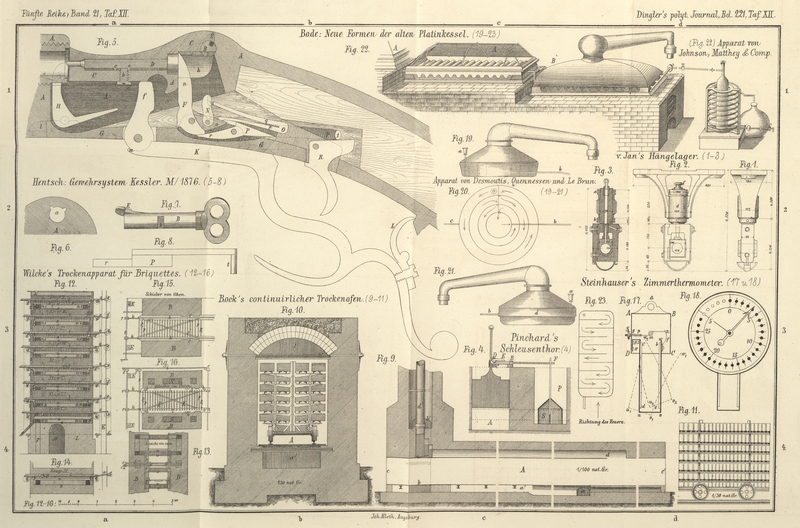

Wilcke's Trockenapparat für Briquettes.

Die große Kostspieligkeit der Briquettetrockenapparate mit Dampfröhrensystem und der

Dampftelleröfen, sowie die Kostspieligkeit und große Feuergefährlichkeit der jetzt

zur Briquettefabrikation hauptsächlich verwendeten Telleröfen mit directer Feuerung

muß den denkenden Fabrikanten darauf führen, einen andern Apparat zur Anwendung zu

bringen, welcher bei

größter Billigkeit die Vorzüge obiger Apparate ohne ihre Feuergefährlichkeit

besitzt.

Die große Feuergefährlichkeit der Telleröfen mit directer Feuerung liegt darin, daß

die zu briquettirenden Kohlen mit den aus der Hilfsfeuerung zuströmenden Feuergasen

direct in Berührung kommen; ein Entzünden derselben, wenn sie schon einen hohen

Trockengrad erhalten haben, durch einen übergehenden Funken ist daher sehr leicht

möglich. Durch die Entzündung der Kohlen in den Oefen wird aber stets ein Werfen der

Platten und Verbiegen der Arme veranlaßt, so daß dieselben reparirt werden müssen

und dadurch erhebliche Kosten und Betriebsstörungen veranlassen.

Die Gefahr der Entzündung ist in den Dampftrockenapparaten vermieden; dieselben sind

jedoch so theuer, da sie eine besondere Dampfkesselanlage verlangen, daß sie die

Briquettes unnöthig vertheuern.

Durch nachfolgend beschriebene Apparate werden die an einen Briquetteofen zu

stellenden Anforderungen vollständig erfüllt, ohne daß sie die Kostspieligkeit der

Dampfapparate oder die Feuergefährlichkeit der Telleröfen besitzen, wobei noch ihr

Gang viel leichter und bequemer zu reguliren und zu übersehen ist. Will man die

Feuergefährlichkeit der Telleröfen durch Anlegung eines Funkenfanges verhüten, so

tritt wieder ein nicht unbedeutender Wärmeverlust ein, ohne daß die Funkenfänge

Gewähr gegen Brand böten. Bei Verwendung der Wilcke'schen Apparate kommt der ganze

auf der Hilfsfeuerung entwickelte Wärmeeffect zur Verwendung, ohne daß eine

Feuersgefahr entstände, indem da, wo durch directes Einwirken der Feuerung eine

große Erwärmung stattfinden könnte, die frische Kohle zur Trocknung kommt, welche,

da sie sofort weiter transportirt wird, keine Zeit zu einer Entzündung hat. Der

Apparat selbst hat nun folgende Construction (Fig. 12 bis 16).

Auf einem soliden Fundamente L (Fig. 12) von 3m,25 Quadratfläche, in welchem sich zwei

Canäle, O für die Zuführung und P für die Abführung der Erwärmungsgase, befinden, errichtet man in 1m lichter Entfernung von einander zwei 1m starke Mauern B (Fig.

13, 15 und 16), welche die Feuerzüge N und m (Fig. 12 und 16) enthalten.

Zwischen diesen beiden Mauern werden aus je zwei Eisenplatten n und o (Fig. 12) Etagen

eingebaut, welche an ihren kurzen Seiten durch die Platten u und v geschlossen sind, so daß die durch die

Züge mm in die geschlossenen Kasten eingeführten

Feuergase die Platten erwärmen müssen. Bringt man nämlich die Essen N mit einer Feuerung in Verbindung, so führen dieselben

die Feuergase durch m₁ in die erste Etage,

durchströmen dieselbe, werden durch m₂ und m₄ nach Etage II geführt, passiren dieselbe, gelangen durch m₃ und m₅ nach

Etage III u.s.f., bis sie durch m₅ nach dem Fuchs

P abziehen und durch die Feueresse ins Freie

gelangen. Bringt man acht solcher Etagen von 3m Länge über einander an, so wird den Feuergasen Gelegenheit geboten, auf

24m Länge ihre Wärme an die von ihnen

berührten Eisenplatten soweit abzugeben, als es zur Hervorbringung eines genügenden

Zuges im Schornstein zulässig ist. Die Gibelenden u und

v der eisernen Etagen werden auf geeignete Weise vor

Abkühlung geschützt.

Die einzelnen Etagen sind so eingerichtet, daß abwechselnd die eine die andere

überragt, damit der übergreifende Theil die von der obern herabfallende Kohle

auffängt. Ebenso bringt man, um den freien Raum zwischen den einzelnen Etagen gegen

außen abzuschließen, bewegliche Klappen z an.

Die obere Platte n jeder Etage ist an drei Seiten mit

einem Kranz umschlossen; an der offenen Seite werden die Kohlen auf die nächste

Etage geschüttet; damit also, wie schon gesagt, die Kohle der Etage I nach Etage II

gelange, steht Etage II mit ihrem mit Kranz versehenen schmalen Ende 250mm über Etage I hervor. Bringt man jetzt

eine Vorrichtung an, welche die durch den Trichter A

(Fig. 12)

nach Etage I gestürzten Kohlen über Platte n Etage I,

nach n der Etage II u.s.f. transportirt, und regulirt

man diesen Transport so, daß die Kohlen bei ihrem Ankommen in der Fallschlotte D ca. 60° erwärmt sind, so wird man vollständig

briquettirfähige Kohle erzielt haben.

Das Transportiren der Kohlen über die Platten geschieht nun durch ein mit Schaufeln

p versehenes Gitterwerk, welche mittels

Maschinenkraft bewegt werden. Es werden nämlich (Fig. 15 und 16) zwei

⊥-förmige Schienen 1 durch zwei Kreuzbänder k und zwei Querschienen q verbunden, dieses

Gitter auf der untern flachen Seite mit 100mm aus einander stehenden kratzenförmigen Blechen p versehen und durch Zugstangen k mit den an

den Wellen s drehbaren Kurbeln r verbunden; sobald die Wellen s durch die

Kurbeln e in eine rotirende Bewegung versetzt werden,

wird sich das so construirte Gitterwerk über n hin und

her schieben. Bei dieser Hin- und Herbewegung würde aber kein Weitertransport

der auf n lagernden Kohle stattfinden; dies kann nur

geschehen, wenn bei der Rückwärtsbewegung das Gitterwerk über die Kohlen weggleitet,

ohne sie zu berühren. Es sind daher an den Wellen t

Daumen d angebracht, welche so wirken, daß sie das

Gitterwerk beim Rückgang heben. Diese Hebung ist natürlich zu Anfang eine allmälige,

wobei die Schaufeln die Kohlen, welche beim Transport in Furchen geschoben sind,

wieder ebnen, was aber zugleich eine zweckmäßige Umrührung hervorbringt, die zum

gleichmäßigen Trocknen der zu briquettirenden Kohlen Bedingung ist. Damit das

Gitterwerk bis zum vollendeten Rückgange in der höchsten Erhebung (Fig. 12, Etage VIII)

erhalten wird, so setzt es sich mittels der Lasche g

(Fig. 16)

auf das Rädchen h und wird von demselben in dieser Höhe

erhalten; sobald der Rücklauf beendet, fällt das Gitter von h ab und transportirt dann von Neuem.

Um ein Abschleifen der Schaufeln p auf den Platten n beim Vortransport zu verhüten, laufen die Schienen l auf den Rädchen b, und um

ein Verziehen der Platten n zu verhüten, sind in den

Etagen Stützbögen angebracht. Ebenso laufen die Gitter in der Mitte auf drei

Rädchen.

Füllt man jetzt bei A (Fig. 12) Kohlen

continuirlich auf Etage I, so werden dieselben durch Inbetriebsetzung des

Gitterwerkes nach vorn bewegt. Sobald das letztere seine Rückwärtsbewegung antritt,

schließt sich bei A ein Schieber, und die Füllung wird

so lange unterbrochen, als der Rückgang stattfindet. Geschähe dies nicht, dann

würden sich bei A zu viel Kohlen anhäufen und dieselben

über den Rand b geworfen werden, wo sie dann

ungetrocknet bei D ankommen würden. Nach und nach über

die I. Etage transportirt, fällt die Kohle auf Etage II u.s.f., bis sie endlich nach

D gelangt und durch E

nach der Presse kommt, wohin sie durch Elevatoren oder Schnecken geführt wird.

Während dieses Transportes ist die zu trocknende Kohle unausgesetzt der durch die

Platten n und o

ausgestrahlten Wärme ausgesetzt, welche, wie schon gesagt, durch die Klappen z an dem zu raschen Entweichen gehindert wird, und zwar

erhält die frische Kohle die stärkste Hitze, da die Feuergase von oben in den

Apparat geführt werden.

Der Vorzug, den dieser Ofen vor den übrigen hat, besteht nun darin, daß

1) der Apparat nie überfüllt werden kann, weil der Schieber bei A das Füllen regulirt und stets nur so viel Kohle auf

die Platte fallen läßt, als die Schiebegitter transportiren können;

2) der sich bildende Wasserdampf freien Abzug hat, eben so die sich sonst

entwickelnden Gase; es kann daher keine Explosion stattfinden;

3) der Gang des Apparates zu jeder Zeit genau übersehen und controlirt und die Kohle

von jeder Etage entfernt werden kann, ohne daß man sie nach der tiefer liegenden

gelangen zu lassen braucht;

4) bei der Zuglänge von 24m die auf der

Hilfsfeuerung entwickelte Wärme und daher das daselbst verwendete Brennmaterial

vollständig ausgenützt wird;

5) jede Feuergefahr beseitigt ist, da die Kohlen mit den Feuergasen direct nicht in Berührung treten

und der Ofen zu jeder Zeit controlirt und gereinigt werden kann;

6) seine Herstellungskosten gering sind und nur etwa 6000 M. betragen.

7) seine Leistung eine entschieden günstige ist, da die Kohlen stets gleich trocken

den Apparat verlassen, daher das bei den andern Oefen so häufig vorkommende

Zusammenbacken der einzelnen Briquettes, was nur zu feuchte Kohlen als Veranlassung

hat, verhütet wird. –

Gibt man den Gitterwerken eine Geschwindigkeit von 7m,2 pro Minute bei einer Länge der Kurbel

e von 0m,25, dann transportirt der Apparat in 40 Minuten die Kohle von A bis D; wird dieselbe 0m,05 hoch auf die Platten aufgebracht, so

faßt eine Platte 1hl,5 oder der ganze

Apparat 12hl Kohlen. Da nun in 5 Minuten

eine Platte oder Etage entleert wird, so verarbeitet der Ofen pro Stunde 18hl frische Kohlen, welche nach den von Wilcke angestellten Trockenversuchen 11hl getrockneter Kohle entsprechen. In 12

Stunden setzt also ein solcher Ofen 132hl

briquettirfähige Kohlen durch, welche 36000 Stücken Briquettes entsprechen, welches

Kohlenquantum eine Presse bei einem Spiel des Stempels von 50 Hüben pro Minute

absorbirt.

Anstatt der Platten n und o

und des Gitterwerkes könnte man auch die Etagen durch ein aus Platten hergestelltes

Band ohne Ende herstellen, das sich über zwei Walzen bewegt, welche durch die eine

Walze ihre Bewegung erhalten. (Nach der Berg- und hüttenmännischen Zeitung,

1876 S. 111.)

Tafeln