| Titel: | Richards' Maschinen zur Fassfabrikation. |

| Fundstelle: | Band 223, Jahrgang 1877, S. 251 |

| Download: | XML |

Richards' Maschinen

zur Fassfabrikation.Ueber Faßfabrikation vgl. Kohn 1873 207 257. – Pile

(französisches System) * 1870 195 223. – v.

Gasteiger (Woolwicher Fabrikation) * 1863 169 409. – v. Lihatcheff (russisches System) * 1861 160

101. – Benter's Maschine * 1860 157 12.

Nach Engineering, Juni 1876 beschrieben von Josef Pechan, Chef-Ingenieur der Ottakringer

Eisengießerei und Maschinenfabrik in Wien.

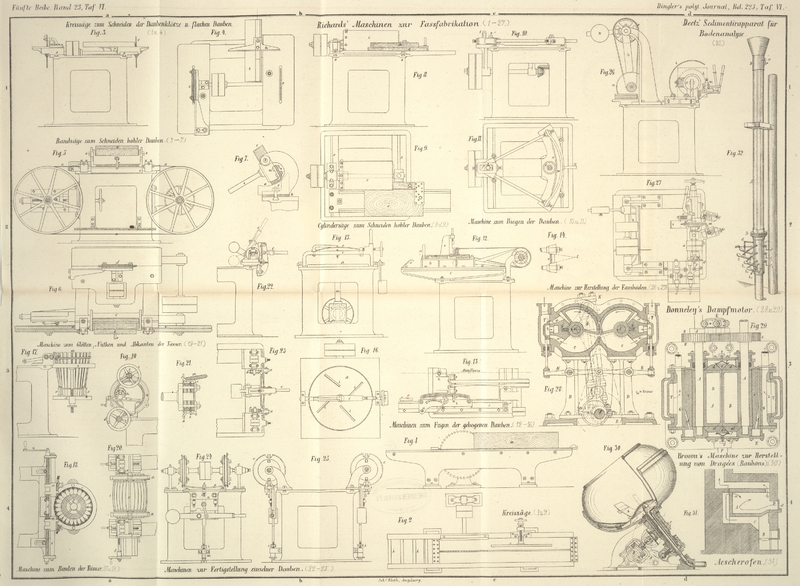

Mit Abbildungen auf Tafel

VI.

Richards' Maschinen zur Faßfabrikation.

Nachstehend geben wir Zeichnungen und Beschreibung eines Systems von Maschinen zur

Anfertigung kleinerer Fässer und leichterer Bötcherwaare, nach J. Richard's Patent ausgeführt von der Maschinenfabrik Allen

Ransome und Comp. in

Chelsea, London, welche in ihrer Construction dem in Europa zur Verwendung kommenden

Holze angepaßt sind. Die einzelnen Maschinen dieses Systems sind folgenden

Verrichtungen entsprechend construirt.

Das im Handel vorkommende, zur Erzeugung von Faßdauben

geeignete Holz wird zuerst der Länge nach in Pfosten

zertheilt, welche der Quere nach

durchgeschnitten (je nach ihrer Länge und jener der gewünschten Faßdauben)

je 2 oder 3 Daubenklötze ergeben, die in Länge und Dicke

schon mit der Länge und Breite der zu schneidenden Faßdauben beiläufig

übereinstimmen. Hierbei wird die Breite der Dauben für kleine Fässer mit 1/5 bis 1/7

des Faßdurchmessers angenommen.

Diese so erhaltenen Faßdaubenklötze werden dann entweder in flache oder in hohle, aber der Länge nach gerade

Dauben zerschnitten. Erstere dienen zur Herstellung ordinärer Sorten von

Fässern, welche, wie z.B. die zur Verpackung von Cement gebräuchlichen, einen festen

oder einen teigartigen Inhalt bergen sollen und daher polygonale Querschnittsform

haben dürfen. Letztere, die hohlen Dauben, werden zu den größere Solidität

beanspruchenden Fässern, welche Flüssigkeiten im Allgemeinen und insbesondere der

Gährung unterworfene Flüssigkeiten aufnehmen sollen, verwendet. Diese Fässer haben

außer dem Gewichte der Flüssigkeit noch dem Drucke der durch die Gährung erzeugten

Gase zu widerstehen, müssen daher sehr sorgfältig ausgeführt werden und kreisförmige

Querschnittsform besitzen. Die gerade durchgeschnittene Höhlung der Dauben

entspricht zwar der letztgenannten Bedingung nicht ganz genau, da das Faß in der

Mitte einen größern Durchmesser erhält als an den Enden, daher die Höhlung der Daube

in deren Mitte mit größerm und an deren Enden mit kleinerm Krümmungshalbmesser hergestellt sein

sollte; sie entspricht aber den praktischen Anforderungen genau genug, wenn die

Höhlung nach dem Querschnitte des Fasses im ersten Viertel seiner Länge ausgeführt

wird.

Hierauf werden die Faßdauben gebogen, um ihnen die

bleibende Krümmung zu geben, deren Größe von der Natur des Holzes und von dem

Zustande abhängt, in welchem es behandelt wird. Feuchtem und grünem Holze kann in

der Maschine eine stärkere Krümmung gegeben werden, als für die Herstellung der

Fässer erforderlich ist; trockenes und hartes Holz dagegen bricht oder reißt leicht

bei der Behandlung in der Maschine, ohne eine bleibende Formveränderung zu erhalten.

Dennoch ist es aber in jedem Falle von bedeutendem Vortheile, die Dauben noch vor

dem Binden des Fasses in die gebogene Form zu drücken, weil dadurch eben die

Steifigkeit des trocknen und harten Holzes zerstört wird.

Die vorgebogenen Faßdauben werden nun gefugt, d.h. an den

Fugenflächen so abgeschrägt, daß die Ebene der beim Zusammenstoßen zweier Dauben

entstehenden Fuge durch die Achse des herzustellenden Fasses geht.

Sind die einzelnen Dauben so weit vorbereitet, so erfolgt das provisorische Binden der Fässer aus denselben, woran sich das Abkanten der Faßenden und das Ausfräsen oder Glätten

derselben, sowie das Einfräsen der Nuthen für

die in dieselben einzusetzenden Faßböden anschließt. Dieser Vorgang wird stets

eingehalten, wenn die Fässer gleichzeitig mit den Dauben an demselben Platze fertig

gemacht werden. Wenn aber Dauben und Böden als solche als Handelsartikel angefertigt

und erst an einem andern Platze, nämlich dort zusammen gestellt werden, wo man die

Fässer benöthigt, so werden die Dauben manchmal vollständig fertig gemacht, also

auch an den Enden abgekantet, ausgefräst und mit Nuthen für die Böden versehen, ohne

daß hierzu das Faß zusammengestellt wird. In diesem Falle wird entweder eine Daube

nach der andern der Operation des Abkantens, Ausfräsens und Einfräsens unterzogen,

oder es werden, was jedenfalls vorzuziehen ist, die Fässer zusammengestellt und alle

Dauben eines Fasses auf einmal bearbeitet; nachher werden die Fässer wieder zerlegt,

die Dauben sowie die Böden als solche verpackt, um beim Transportiren Raum zu

ersparen und ihre Handhabung hierbei zu erleichtern.

Es erübrigt nunmehr nur noch die Anfertigung der Faßböden,

um mit Ausschluß der Faßreifen alle zur definitiven Zusammenstellung der Fässer

erforderlichen Bestandtheile derselben zu besitzen. Diese zerfällt in das Schneiden

der Breter aus den Stämmen; das Beschneiden der Fugenseiten und das Einbohren der

Dobellöcher in diese, falls zwei oder mehr Breter zu einem Boden vereinigt werden;

das Zuschneiden der Böden nach kreisrunder Form, und das Abdrehen und Abschrägen der

Kanten derselben.

Die oben genannte Maschinenfabrik verfertigt für eben aufgezählte Verrichtungen zwei

Sätze von Maschinen – einen kleinern, zur Anfertigung von Fässern von 260 bis

510mm Länge und 180 bis 300mm Durchmesser, und einen größern für

Fässer bis 760mm Länge und 510mm Durchmesser. Die Figuren 1 bis 23 auf Tafel

VI repräsentiren die Maschinen des kleinern Satzes.

Die in Fig. 1

und 2 [c/4] in Ansicht und Grundriß dargestellte Kreissäge dient dazu, runde Stämme

oder Kanthölzer ihrer Länge nach in Pfosten zu zerschneiden, oder auch Breter für die Faßböden zuzuschneiden; sie besitzt einen

aus zwei an den Längskanten verbundenen Bretern gebildeteten Tisch, welcher auf

Rollen i läuft und seitlich im Gestelle der Maschine

geradgeführt ist. Zwischen den beiden Bretern ist ein Schlitz für das Sägeblatt

ausgespart. Der zu schneidende Holzstamm a wird frei auf

den Tisch aufgelegt und mit diesem von Hand so kräftig als möglich gegen das

Sägeblatt angeschoben, wobei ihm das verstellbare Lineal c zur Geradführung dient. Durch die Rollen i

ist der Reibungswiderstand beim Vorwärtsschieben des Stammes gegen das Sägeblatt

bedeutend vermindert. Der Handvorschub ist nicht so begrenzt wie der selbstthätige

Kraftvorschub und ermöglicht eine größere Leistungsfähigkeit. Ein Mann kann auf

dieser Maschine in 10 Stunden mehr als 22cbm runder Baumstämme in Pfosten von 50 bis 65mm Dicke zerschneiden.

Fig. 3 und

4 [a. b/1] zeigen Ansicht und Grundriß einer combinirten Maschine, welche auf gemeinschaftlichem

Gestelle rechts eine Kreissäge, um die auf der ersten Maschine geschnittenen Pfosten der Quere nach in Daubenklötze zu zerschneiden,

links eine zweite Kreissäge enthält, um die erhaltenen Daubenklötze in flache Dauben zu zertheilen. Beide Sägen sind mittels

Schrauben, deren Köpfe in die Schlitze o, o eingreifen,

auf dem Gestelle befestigt und erhalten ihre richtige Stellung durch in diese

Schlitze eingepaßte Leisten. Der Tisch der Querschneidsäge e ist so montirt, daß er leicht abgenommen werden kann, wenn es nöthig

ist, das Sägeblatt auszuwechseln oder die Lager der Spindel zu adjustiren. Das

Lineal n ist in einem Schlitze in der feststehenden

Platte s geradgeführt, die zu zerschneidenden Pfosten

werden an dasselbe angelegt und mit demselben gegen das Sägeblatt vorgeschoben,

wodurch genau senkrechte Schnitte erzielt werden; überdies dient das Lineal n auch noch zur Fixirung der Länge der abzuschneidenden

Daubenklötze. Das linke Sägeblatt c zum Schneiden

flacher Dauben, ist sehr dünn gehalten, um den durch den Schnitt bedingten

Holzverlust möglichst zu vermeiden. Zur Sicherung seines richtigen Laufes ist es auf

der obern Hälfte mit einer Führung versehen; dieselbe besteht aus zwei geraden

Stücken harten Holzes, welche das Sägeblatt an beiden Seiten leicht berühren, daher

die seitliche Ausweichung desselben verhindern, und außerdem durch in den an ihren

Innenseiten angebrachten Vertiefungen befindliche Filzpackung die Schmierung des

Sägeblattes besorgen.

In Fig. 5 und

6 [a/2] ist Ansicht und Grundriß einer ebenfalls

combinirten Maschine dargestellt, welche bei d eine

Kreissäge zum Schneiden flacher Dauben trägt, wie sie bei der vorgenannten Maschine

beschrieben wurde, dieser gegenüber aber mit einer horizontalen Bandsäge zum Schneiden hohler Dauben ausgerüstet ist. Das

dünne Bandsägeblatt verwüstet bekanntlich nur wenig Holz beim Schnitte und gestattet

das Schneiden von Höhlungen nach beliebigem Krümmungshalbmesser. Außerdem gibt es in

dem vorliegenden Falle einen sehr glatten Schnitt, weil es parallel zu den Fasern

des Holzes schneidet. Wie hier die hohlen Dauben geschnitten werden, erhellt aus der

Seitenansicht Figur

7 [b/2], in der e

den Daubenklotz vorstellt, welcher in dem um die Achse o

schwingenden, mittels des Griffes s zu handhabenden

Rahmen m seitlich geradgeführt, auf der Bogenführung c gleitend beim Heben des Griffes s gegen das Bandsägeblatt a vorgeschoben wird,

wobei letzteres eine Daube davon lostrennt. Beim Niederdrücken des Griffes s wird der Klotz e wieder an

die Bogenführung c zur Anlage gebracht, also im Rahmen

m um die Dicke einer Daube vorgeschoben, und so das

Lostrennen einer andern Daube ermöglicht. Hierbei werden alle Dauben gleich dick

ausfallen. Die Dicke der Dauben wird durch Holzeinlagen zwischen Schneidapparat und

Gestelle regulirt, wie bei b in Figur 7 ersichtlich

ist.

Für verschiedene Halbmesser der Höhlung der Faßdauben sind der Maschine diesen

entsprechende größere und kleinere Schneidapparate beigegeben, deren Auswechslung

nur wenige Minuten in Anspruch nimmt. Kreissäge und Bandsäge sind deshalb auf

gemeinschaftlichem Gestelle montirt, um auf derselben Maschine sowohl flache als

hohle Dauben schneiden zu können. Es kann aber statt der Kreissäge auch irgend eine

andere Maschine, z.B. jene zum Fugen, welche in den weiter unten beschriebenen Figuren 12 und

13

gezeichnet ist, auf diesem Gestelle angebracht werden.

Zum Schneiden hohler Dauben kann statt der eben

beschriebenen Bandsäge

auch die in Fig.

8 und 9 [b.c/1] in

Ansicht und Grundriß gezeichnete Cylindersäge

(Kronsäge)Vgl. 1846 100 444. – Karmarsch-Hartig: Handbuch der mechanischen Technologie, 1.

Band S. 662. – Auf der Wiener Weltausstellung 1873 hatte der

Amerikaner B. D. Whitney eine Cylindersäge zum

Schneiden der Dauben für Kübel ausgestellt. benutzt werden, welche in Amerika eine ausgedehnte Verwendung findet, in

Europa aber nur sehr wenig bekannt und gebraucht ist.

Die Schwierigkeit der Herstellung des cylindrischen Sägeblattes und die durch die

bedeutende Dicke desselben veranlaßte größere Holzverwüstung beim Schnitte haben

ohne Zweifel hier ihrer Einführung auch im Wege gestanden; aber diese Nachtheile

werden durch die ungemein einfache Construction und durch die nur geringe zu ihrer

Bedienung erforderliche Geschicklichkeit aufgewogen. Sie eignet sich ganz besonders

zum Schneiden der hohlen Faßdauben aus den Abfällen einer Sägemühle. Die Herstellung

des Sägeblattes erfordert specielle Maschinen zum Löthen, Härten und Schärfen;

dasselbe ist nicht seiner ganzen Ausdehnung nach gehärtet, sondern es ist nur ein

gehärtetes Band von 50 bis 80mm Breite an

der Stirnseite desselben vorhanden, welches die Sägezähne trägt und mit dem übrigen

Theile durch Löthung verbunden ist. Ist dieses Band abgenutzt, so wird es durch ein

neues ersetzt. Das Ausbalanciren und Schärfen des Sägeblattes muß sehr genau

ausgeführt werden, weshalb es in den meisten Fällen nothwendig ist, das Sägeblatt

auf der eigenen Spindel fertig zu machen und so lange es benutzt werden soll, nicht

wieder von derselben herabzunehmen.

Der Daubenklotz a, welcher auf dem Schlitten e liegt, wird mit diesem gegen die Cylindersäge c vorgeschoben, wobei die abgetrennte Daube auf dem

innerhalb des Sägeblattes befindlichen Theil des Schlittens liegen bleibt und mit

diesem zurückgezogen wird. Wenn der Durchmesser der Cylindersäge groß genug ist, so

wird der Daubenklotz innerhalb der Säge vorgeschoben, also die Daube außen

abgeschnitten; letztere fällt daher frei herab, und ist somit ein Schlitten zum

Zurückführen derselben nicht nöthig. Die in den Zeichnungen dargestellte Anordnung

ist jedoch die gewöhnlichste und einfachste. – Die Lager der Spindel sind mit

Hilfe der Schlitze o, in welchen sie durch eingepaßte

Leisten geführt sind, mittels Schlitzschrauben am Gestelle befestigt. Hiedurch ist

es möglich, Cylindersägen von verschiedenem Durchmesser in derselben Maschine zu

benutzen, indem man nur nöthig hat, die Lager denselben entsprechend in den

Schlitzen so zu verschieben, daß das Sägeblatt die richtige Stellung gegen den

Schlitten erhält. In Amerika sind solche Sägen bis zu 1000mm Länge und 610mm Durchmesser des cylindrischen

Sägeblattes zum Schneiden von Faßdauben für dichte Fässer im Gebrauche.

Die Figuren 10

und 11 [c/1] stellen in Ansicht und Grundriß eine Maschine zum Biegen der Faßdauben dar. Dies geschieht, je

nachdem flache oder hohle Dauben gekrümmt werden sollen, durch eine cylindrische

oder bombirte rotirende Druckrolle c, durch welche die

zugeführte Faßdaube n auf eine gebogene Form m gedrückt wird. Zu diesem Zweck legt man die zu

drückende Daube in den um die Achse s schwingenden

Rahmen gegen das in demselben eingesetzte, entsprechend gekrümmte Führungsstück m an und führt es mittels des Griffes a von Hand an der rotirenden Druckrolle vorbei. Der

erforderliche Druck wird durch die Feder f erzielt,

deren Spannung durch eine Stellschraube regulirt wird. Diese Feder hat zugleich den

Zweck, auch bei Ungleichheiten in der Dicke der Faßdauben, welche durch

unvollkommenes Schneiden entstanden sind, die Anlage an die Druckrolle zu

sichern.

Das hier eingeschlagene Verfahren des „Drückens“ der Faßdauben,

um ihnen eine bleibende Formveränderung zu geben, ist als neu zu bezeichnen. Es

wurde wohl um das Jahr 1853 von W. E. Newton ein

diesbezügliches Verfahren patentirt, welches jedoch darauf beruhte, die Dauben

zwischen einer Reihe von Walzen wie bei einer Blechbiegmaschine hindurch zu führen.

Bei diesem Verfahren werden aber die Dauben leichter zerbrochen, und es kann nicht

gut angewendet werden, ohne daß das Holz vorher gefeuchtet oder gedämpft wird.

Zum Fugen der gebogenen Faßdauben dient die in Fig. 12 und

13 [c/3] in Ansicht und Grundriß gezeichnete Maschine. Die

gekrümmte Daube e wird in den Schlitten b, welcher in der Führung c

gleitet, eingespannt, indem sie mittels des mit excentrischem Daumen versehenen

Hebels m gegen eine ihrer Form entsprechende,

auswechselbare Holzeinlage angepreßt wird. Vor dem Festspannen der Dauben werden

dieselben durch zwei verstellbare Unterlagen unterstützt, wovon eine bei o sichtbar ist. An dem verticalen Ständer n sind die Lager für die zwei mit Fräsmessern versehenen

Spindeln der Daubenbreite entsprechend verstellbar angebracht. Die nach der Schräge

der Fugen conische Gestalt der Fräsmesser ist aus Figur 14 [c/2] ersichtlich, in welcher t die Faßmitte vorstellt. Mittels eines am Schlitten b angebrachten Griffes a

werden die Dauben von Hand zwischen den beiden rotirenden Fräsmessern hindurch

geführt, dabei an den Fugenflächen abgehobelt, und dann durch Lüften des Klemmhebels

m herunterfallen gelassen. Die Fräsmesser bedürfen

keiner besondern Adjustirung beim Einsetzen in die Spindeln. Ihre Form ermöglicht

die leichte Ausführung des Schleifens nach der für Fässer verschiedener Größe erforderlichen Conicität.

Das Schleifen geschieht am besten nach Lehren, welche, wenn die Dimensionen der zu

erzeugenden Fässer bekannt sind, mit der Maschine geliefert werden.

In der vorbeschriebenen Weise können auf dieser Maschine nur Dauben von unter

einander gleicher Breite erzeugt werden. Wenn aber eine Daube geringere Breite

erhalten soll, so kann dies dadurch erreicht werden, daß man dieselbe noch einmal

durch die Maschine führt. Wird nämlich der Schlitten vor dem Loslassen der Daube

zurückgeführt, und die Daube ein zweites Mal auf die Unterlagen o nieder gelassen, dann wieder festgespannt, noch einmal

zwischen den Fräsmessern hindurch geführt, so hobelt das untere Messer einen Span

weg, dessen Dicke der Differenz zwischen der Daubenbreite in der Mitte und jener an

den Enden gleich ist, und gibt der Daube zugleich ihre richtige Form.

In Fällen, wo die Breiten der benöthigten Dauben beständig wechseln, kommt für das

Fugen eine andere Maschine in Verwendung. Dieselbe ist in Fig. 15 und 16 [b/3] dargestellt. Sie ist eine Modification einer in

Amerika gebräuchlichen Maschine und arbeitet sehr vollkommen, jedoch nicht so

schnell als die vorher beschriebene. In einer eisernen, horizontal auf der Welle m montirten Messerscheibe a

sind die Hobelmesser i eingespannt. Die zu fugende Daube

wird mittels Schraube und Handrad in den, um eine in der Ebene der Messerscheibe

liegende Achse, schwingenden Rahmen c eingespannt. Diese

Achse gilt für die zu fugenden Dauben als Faßmittel. Die im Rahmen c mittels einer Handhabe einmal rechts, einmal links auf

die rotirende Messerscheibe niedergedrückte Daube wird daher von den Hobelmessern

nach zwei durch das Faßmittel gehenden Ebenen abgeschrägt, wie es eben sein muß. Die

Dicke des losgetrennten Spanes, und somit die Breite der Faßdaube, wird dabei vom

Arbeiter bestimmt, welcher leicht beobachten kann, ob die Daube schon der ganzen

Länge nach gefugt ist. Für verschiedene Faßdurchmesser werden der Maschine solche

schwingende Rahmen von verschiedenem Halbmesser beigegeben.

Fig. 17 und

18 [a/3] zeigen Ansicht und Grundriß der Maschine zum provisorischen und nachfolgenden definitiven Binden der Fässer. Die verschiedenen Theile

derselben sind, wie bei mehreren der vorher beschriebenen Maschinen, mittels

Schlitzschrauben auf der einen Seite des Gestelles befestigt. Um auf jedes Ende des

Fasses einen die Dauben zusammenhaltenden Reif zu erhalten, wird zuerst ein solcher

auf die Stollen o aufgelegt, welche, in Schlitzen der

Bodenplatte d geführt, gegen das Centrum derselben

vor- oder rückwärts geschoben werden können. Zum leichten Einstellen dieser

Stollen o sind, wie im Grundriß ersichtlich, auf der Bodenplatte

d Kreise eingedreht; hiedurch ist jede weitere

Messung, sowie die Anbringung specieller Mechanismen zur centrischen Einstellung

beseitigt. Die in den untern Reif und in den Rahmen s

eingestellten Dauben werden mittels eines Seiles zusammengezogen, dessen Enden an

die auf der Stange e geführten Schieber a angebunden, durch Drehung der mit rechtem und linkem

Gewinde versehenen Schraube i an der Kurbel n angezogen werden. Gleichzeitig gehen dann die Dauben

unten aus einander und legen sich fest an den dort befindlichen Reif an. Wird nun

ein zweiter Reif oben über die zusammengezogenen Dauben aufgeschoben, so ist das Faß

gebunden und für die weitere Bearbeitung vorbereitet. Diese Methode des Bindens mit

Zuhilfenahme eines Seiles wird von den Böttchern auch bei dem gewöhnlichen Verfahren

schon lange benutzt. Für kleinere Faßdurchmesser werden Füllstücke in den Rahmen s eingesetzt.

Die so gebundenen Fässer kommen auf die in Fig. 19 und 20 [a/4] dargestellte Maschine, in welcher sie, wie im

Grundriß bei e ersichtlich, eingespannt werden. In den

beiden Rahmenringen a sind zwei ringförmige Stirnräder

eingeschlossen, welche an ihrem äußern Umfange, mit Lagerläufen versehen, darin

gelagert sind und durch auf die Welle c aufgekeilte

Getriebe gleichzeitig in Umdrehung versetzt werden. Einer der beiden Rahmenringe a ist festgestellt, der zweite aber durch Handrad und

Schraube d verschiebbar. Werden nun die beiden

Rahmenringe einander genähert, so wird das Faß zwischen die beiden Stirnräderringe

eingeklemmt und so gezwungen, die drehende Bewegung derselben mitzumachen. Durch

Anstellen der beiden rotirenden Messerköpfe n, n gegen

das Faß erfolgt nun gleichzeitig das Aussräsen oder

Glätten, das Einfräsen der Ruthen für die Böden und

das Abkanten und Abschrägen der Enden des Fasses. Die Construction der

Messerköpfe n ist aus Figur 21 [a. b/3] ersichtlich; a und

b sind zwei Kreissägeblätter, welche in ihrem

Umfange Einschnitte für die Aufnahme der gebogenen Messer c enthalten. An einer hier im Durchschnitte gezeichneten Daube m ist ersichtlich, wie dieser Messerkopf arbeitet. Das

größere Kreissägeblatt beschneidet die Enden des Fasses, das kleinere fräst die

Ruthen für die Böden ein, und die gebogenen Messer verrichten die beiden Functionen

des Ausfräsens oder Glättens der Innenseite und das Abschrägen der Enden. Zur

Verbindung dieser Bestandtheile unter einander und mit der Spindel sind zwei

Schrauben vorhanden. Die gebogenen Messer sind an der Durchgangsstelle dieser

Schrauben mit Langlöchern versehen, um beim Kleinerwerden der Kreissägeblätter

nachgestellt werden zu können. Die (übrigens anderweitig schon bekannte) Anwendung von Kreissägeblättern

zum Einfräsen der Ruthen für die Böden ist gegenüber der Anwendung von Fräsern mit

nur einer oder zwei schneidenden Kanten als eine Verbesserung zu bezeichnen, weil

Sägeblätter viel länger arbeiten, ohne nachgeschliffen werden zu müssen, und

gleichzeitig einen reinen, glatten Schnitt geben.

Bei größern Maschinen werden die Fässer durch Maschinenkraft in Umdrehung versetzt;

für die Ausführung kleinerer Fässer und Gefäße, wie sie hier in Betracht stehen,

genügt jedoch der Antrieb von Hand an der auf die Welle c aufgesteckten Kurbel s vollständig.

Sollen die Dauben einzeln fertig gemacht werden, ohne

vorher in Fässer gebunden zu werden, so kommt eine der folgenden zwei Maschinen in

Verwendung, welche beide dieselbe Leistung bezwecken und nur im

Constructionsprincipe von einander abweichen.

Die in Fig. 22

und 23 [b/3] dargestellte Maschine ist mit Messerköpfen

versehen, wie wir sie bei der zuletzt beschriebenen Maschine bereits kennen gelernt

haben. Die Daube a wird zwischen den beiden

bogenförmigen Stützen e, e und den verstellbaren

Anschlag am Hebel c in der gebogenen Form eingespannt

und mit c abwärts bewegt, wobei die Messerköpfe o die Daubenenden abkanten, abschrägen und ausfräsen

oder glätten, und in dieselben die Nuthen einfräsen. Ist der Hebel c in seiner tiefsten Stellung angelangt, so sind die

Dauben fertig bearbeitet und fallen aus der Maschine.

Die gleichem Zweck entsprechende, in Fig. 24 und 25 [b/3] in Vorder- und Seitenansicht gezeichnete

Maschine unterscheidet sich von der übrigen principiell dadurch, daß hier

Messerköpfe in Verwendung kommen, welche in ihren Durchmessern schon der Weite der

aus den Dauben zu bildenden Fässer gleich sind. Es ist daher nicht nöthig, die

Dauben an den Messerköpfen im Bogen vorbeizuführen, sondern es genügt, dieselben

gegen die Messerköpfe radial vorzuschieben. Die Dauben e

werden auf zwei Stützen am Tische a aufgelegt und beim

Heben desselben durch den Haken s erst in die gebogene

Form gebracht und dann in dieser Form den Messerköpfen geradlinig so weit genähert,

als es für die Anarbeitung der Enden der Dauben erforderlich ist. Der Haken s ist unten mit einem Federgehäuse versehen, welches ihm

gestattet, der Bewegung des Tisches a zu folgen, sobald

die Daube mittels desselben an die Stellschraube n zur

Anlage kommt. Diese Stellschraube n dient zur Fixirung

der Krümmung der zu bearbeitenden Daube. Beim Niedergehen des Tisches wird der Haken

s durch die auf demselben verstellbaren Muttern i wieder von der Daube abgehoben.

Zur vollständigen Herstellung der Faßböden dient die in

Fig. 26 und

27 [d/3] in Ansicht und Grundriß gezeichnete combinirte

Maschine. In einem schwingenden Rahmen b ist eine

Kreissäge a zum Querschneiden montirt; sie dient zum

Zertheilen der Breter in Stücke von der für die herzustellenden Böden erforderlichen

Länge und zum Fugen derselben, falls zwei oder mehr zu einem Boden vereinigt werden.

Die Fugenschnitte erfolgen parallel zu den Fasern und ergeben daher sehr glatte

Schnittflächen. Hierbei werden mehrere der zu fugenden Stücke zugleich auf den Tisch

aufgelegt und durch Vorwärtsbewegung des Sägeblattes gerade beschnitten.

Zwei horizontale Bohrspindeln c, welche einander genähert

oder von einander entfernt werden können, dienen zum Bohren der Dobellöcher in die

Fugenseiten der ihnen von Hand entgegengeführten Breter, falls zwei oder mehr

derselben zu einem Boden vereinigt werden sollen.

Eine mit drei Werkzeugsupporten ausgestattete Holzdrehbank, die dritte in die

Combination einbezogene Maschine, besorgt nach einander das Zuschneiden der Böden

nach kreisrunder Form und das Abdrehen der Kanten derselben durch das Werkzeug l (ein Stück eines Sägeblattes), das Abschrägen der

Kanten durch die beiden schräg geführten Werkzeuge m

(zwei gewöhnliche Holzdrehmesser). Jedes dieser Werkzeuge wird durch einen damit

verbundenen Hebel auf der zugehörigen Führung von Hand bewegt. Um das Herumfliegen

der bei der Bearbeitung von den Böden losgetrennten Stücke zu verhindern, ist ein

Schutzbogen i vorhanden.

Durch die hohle Drehbankspindel, welche von der Riemenscheibe n in Umdrehung versetzt wird und auf dem den Supporten zugekehrten Ende

eine glatte Mitnehmet scheide x trägt, geht eine zweite

Spindel hindurch, welche auf dem Ende vor der Mitnehmerscheibe eine glatte

Planscheibe x', auf dem andern Ende eine

Frictionsscheibe g trägt. Die zwischen der Planscheibe

x' und der ihr gegenüber auf einem verschiebbaren

Dorne drehbar montirten, gleich großen Planscheibe x''

mit Hilfe der Schraube y eingeklemmte Bodentafel wird

durch Friction, welche durch einen zwischen die Mitnehmerscheibe x und die Planscheibe x'

eingelegten Lederring vergrößert wird, bei der Drehung mitgenommen. Der

Frictionsantrieb gestattet der Bodentafel still zu stehen, falls die Maschine in

Unordnung kommt; er ermöglicht aber auch das Ein- und Ausspannen der

Bodentafeln ohne Verschiebung des Antriebriemens von der festen auf die lose

Riemenscheibe. Wird nämlich die Schraube y gelüftet, so

drückt eine Blattfeder f die innere Spindel vor, bringt

dadurch die Frictionsscheibe g an ein Holzstück t zur Anlage, wodurch ein Reibungswiderstand entsteht,

der die innere Spindel, also auch die Planscheibe x' zum Stillstande

bringt, ohne daß die hohle Triebspindel angehalten zu werden braucht.

Nach Vollendung der Böden sind alle zur Herstellung eines Fasses oder Kübel u. dgl.

erforderlichen Theile fertig, und kann nun das Faß definitiv gebunden werden. Es

sind hierzu außer den oben vorgeführten keine andern Maschinen mehr nöthig.

Ein Blick auf die Zeichnungen zeigt, daß mit Ausnahme von zweien sämmtliche Maschinen

mit gleichartigen Gestellen versehen sind, was den Vortheil bietet, daß die

verschiedenen arbeitenden Theile nach Belieben durch Auswechslung oder Combination

auf einem Gestelle angebracht werden können. In dem vorliegenden Falle werden

hierdurch für 9 Maschinen nur 4 Gestelle erfordert, da drei Gestelle mit je 2 und

ein Gestell mit 3 Maschinen versehen sind. Aus der Beschreibung der einzelnen

Maschinen geht hervor, daß für Fässer verschiedener Größe mehr oder minder

bedeutende Veränderungen in den Details derselben vorgenommen werden müssen; dafür

ist aber in sehr vortheilhafter Weise vorgesorgt. Solche Veränderungen bestehen hier

im Allgemeinen blos in der Zugabe von Extratheilen und nur selten in einer

Auswechslung, welche das Wesen der Maschine berührt. Es können ferner sämmtliche

Maschinen von einer und derselben über ihnen liegenden Transmissionswelle

angetrieben werden, wodurch es möglich ist, sämmtliche Maschinen entsprechend weit

von einander entfernt in einer Reihe neben einander aufzustellen. Endlich ist noch

jede Maschine mit fester und loser Riemenscheibe zum beliebigen Ingangsetzen und

Abstellen versehen.

Tafeln