| Titel: | Ofen zur Herstellung von Aescher für die Fayenceofen-Fabrikation. |

| Fundstelle: | Band 223, Jahrgang 1877, S. 289 |

| Download: | XML |

Ofen zur Herstellung von Aescher für die

Fayenceofen-Fabrikation.

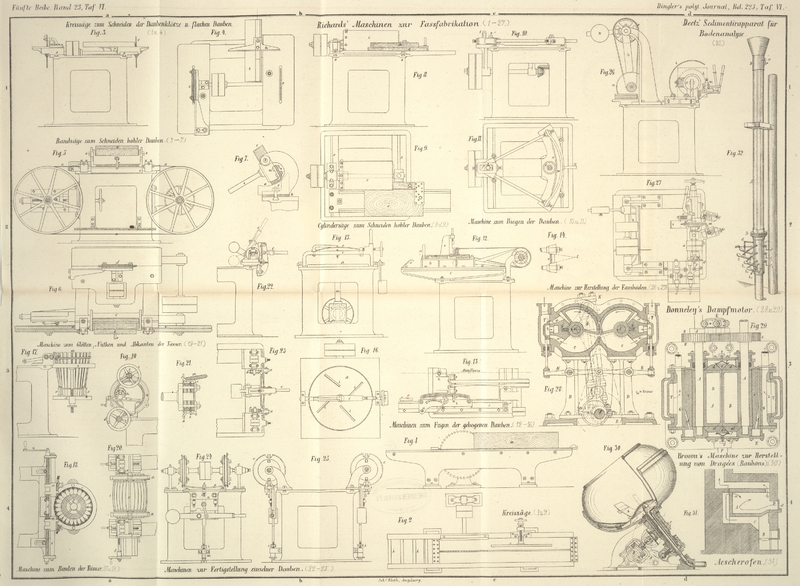

Mit einer Abbildung auf Taf. VI [d/4].

Ofen zur Herstellung von Aescher für die

Fayenceofen-Fabrikation.

Die weiße Emaille der Fayence- oder sogen. Porzellanöfen, wie sie namentlich

in den nordischen Ländern besonders in Gebrauch sind, wird bekanntlich hergestellt

durch Zusammenfritten eines Gemenges von Bleioxyd und Zinnoxyd mit feinem, möglichst

eisenfreiem Formsand und Kochsalz. Das hierfür erforderliche Gemisch von Bleioxyd

und ZinnoxydZinnoyd erhält man dadurch, daß eine Legirung von möglichst reinem Blei und Zinn

unter fortwährendem Umrühren bei Luftzutritt erhitzt wird, bis das Metall

vollständig verschwunden und in eine gelbgrau-erdige Masse,

„Aescher“ genannt, übergegangen ist. Da es für die

Herstellung einer guten Emaille wesentlich ist, daß das Bleioxyd und Zinnoxyd

innigst mit einander gemischt ist, so ist es vortheilhaft, die Metalle vorher in

einem eisernen Kessel in dem richtigen Gewichtsverhältniß einzuschmelzen, gut

durchzurühren und in Formen, welche 1 bis 3k der Metalllegirung aufnehmen können, auszuschöpfen.

Bei der alten Feilner'schen Glasur wendete man gleiche Gewichte Zinn und Blei an; in

neuerer Zeit verwendet man jedoch in den Berliner Ofenfabriken meist für weiße

Glasuren 6 bis 8 Th. Zinn auf 20 Th. Blei, für sogen. Halbweiße 3 bis 3 1/2 Th. Zinn

auf 20 Th. Blei, für ordinäre Glasuren 1 1/2 bis 2 Th. Zinn auf 20 Th. Blei. Da das

Zinn einen bedeutend höhern Preis hat als das Blei, so sucht man daran möglichst zu

sparen; dasselbe kann aber nicht entbehrt werden, da es der Emaille ihre besonders

hervortretenden Eigenschaften, reine weiße Farbe und Undurchsichtigkeit,

verleiht.

Die Operation des Aescherns, welche der Herstellung der Fritte vorangehen muß, da die Metalle

nur im oxydirten Zustande mit dem Sande und dem Natron des Kochsalzes zu einem Glase

zusammenschmelzen, wurde früher und wird auch noch heute häufig in flachen eisernen

Schalen vorgenommen, in welchen die Metalllegirung bis zu dunklem Glühen erhitzt und

so lange umgerührt wird, bis die Oxydation vollendet ist. Da hierbei die Metalle,

besonders bei zu starkem Erhitzen, nicht unerhebliche Mengen von Eisen aufnehmen,

welche die Färbung der Emaille beeinträchtigen, so nimmt man die Operation besser in

einer Chamottemuffel, wie sie von allen größern Porzellanfabriken zu beziehen ist,

vor. Eine Construction eines Aescherofens mit Chamottemuffel, die sich als sehr gut

bewährt und den Vorzug hat, daß keine die Gesundheit der Arbeiter schädigenden

Metalldämpfe in den Arbeitsraum gelangen können, ist (nach der von Seger und Aron kürzlich

gegründeten Thonindustrie-Zeitung, December 1876 S. 2) in Figur 31 abgebildet. A ist eine Chamottemuffel von 0m,75 Länge, 0m,40 Breite und 0m,40 lichter Höhe und 0,03 bis 0m,04 Wandstärke, in welche mittels eines

scharfen Meißels bei a über die ganze Breite ein Schlitz

von 0m,05 Breite und ebenso bei b ein Ausschnitt von 0m,10 Breite an der Kante ausgestemmt wird.

Dieselbe wird über einer Feuerung B auf den aus

hochkantig gestellten Steinen gebildeten Bänken C

aufgestellt und zwar so, daß sie von der Flamme ganz umspült werden kann. An der

obern Kante werden die Züge um die Muffel, wie bei c

ersichtlich, abgedeckt, so daß die Flamme gezwungen ist, durch den Schlitz a in die Muffel einzutreten, unter der Decke derselben

herzuziehen und bei b wieder dieselbe zu verlassen, um

in den obern Zug und in den Schornstein zu gelangen. Nachdem die Muffel bis zum

dunklen Rothglühen erhitzt worden ist, werden 10 bis 12k der Metalllegirung durch die Oeffnung D in die Muffel eingesetzt und die Oeffnung bis zum

vollendeten Schmelzen und Erglühen des Metalles durch ein Blech d, das auf einem Steinvorsprung ruht, geschlossen. Ist

die Einsatzöffnung frei, so tritt in die Muffel ein Luftstrom von außen ein, welcher

die Sohle bestreicht und mit der Flamme vereinigt bei b

wieder austritt. Ist das Metall dunkelroth glühend, so wird mit einer eisernen

Krücke die auf dem Metallbade sich bildende Haut fortwährend an die Hinterwand

geschoben, bis das Metall völlig verschwunden und nur noch eine erdige Masse im Ofen

vorhanden ist. Diese glimmt noch lange fort, indem theils feine Metalltheile von ihr

eingeschlossen sind, theils sich niedere Oxydationsstufen, besonders des Zinns,

bilden, welche eine graue Farbe besitzen, und auch diese der Emaille ertheilen

würden. Die Asche muß deswegen noch längere Zeit fleißig durchdruckt werden, bis

sich in derselben keine glimmenden Funken mehr zeigen; dann wird sie mit einer eisernen Schaufel

herausgenommen und in einem flachen Kasten von Eisenblech bis zum Erkalten

umgerührt. Eine Erhitzung der Asche über dunkle Rothglut ist sorgfältig zu

vermeiden, weil sie sonst zusammensintert und die letzten Metalltheile sich schwer

vollständig oxydiren. Bei den angegebenen Dimensionen der Muffel und einem

jedesmaligen Einsatz von 12k Metall ist man

im Stande, 12 bis 14 Operationen in 24 Stunden zu machen, also rund 150k der Blei-Zinnlegirung in Aescher

umzuwandeln.

Tafeln