| Titel: | Zur Entstehung und Entwicklung der Röhrenkessel in Deutschland und Oesterreich; von A. Kux in Berlin. |

| Fundstelle: | Band 224, Jahrgang 1877, Nr. , S. 145 |

| Download: | XML |

Zur Entstehung und Entwicklung der Röhrenkessel

in Deutschland und Oesterreich; von A.

Kux in Berlin.

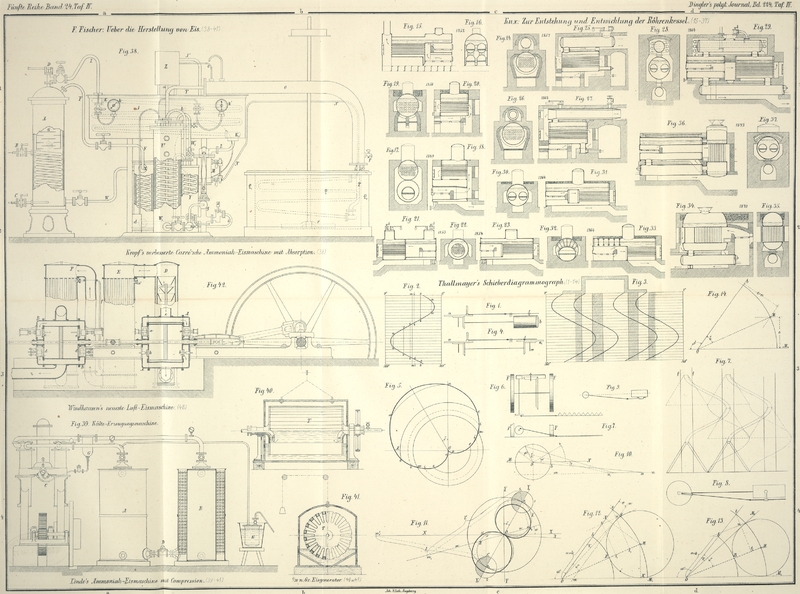

Mit Abbildungen auf Taf.

IV [c. d/1]

Kux, zur Entstehung und Entwicklung der Röhrenkessel

etc.

Die kürzlich in den Mittheilungen des Magdeburger Vereins für Dampfkesselbetrieb

angeregte Frage „Ueber Ursprung von Röhrenkesseln“ gab

Veranlassung zu nachstehenden Aufzeichnungen; sie haben den Zweck, der Sache näher

zu treten und zu fernern Beiträgen aufzufordern.

Die ersten Dampfentwickler waren bekanntlich große voluminöse Kessel im eigentlichen Sinne des Wortes. Sie gewannen erst durch Watt's Kofferkessel mit und ohne durchgehendes Feuerrohr

eine constructive Form. Diese Dampferzeuger producirten Dämpfe niedriger Spannung,

kaum 1at Ueberdruck,

dem damaligen Condensationsdampfmaschinensystem entsprechend. Mit dem Bekanntwerden

der höher gespannten Dämpfe trat die Nothwendigkeit auf, andere Formen für

Dampfheizungen zu suchen, welche denselben Widerstand leisteten. Man ging zur

cylindrischen Form über. Verfolgt man die Herstellung dieser Cylinderkessel, die

anfangs mit großem Durchmesser bis über 3m gemacht wurden, so findet man, daß

dieser Durchmesser successive kleiner wurde; gleichzeitig wird man aber bemerken,

daß der zur Anwendung kommende Dampfdruck immer größer wurde. Die hochgespannten

Dämpfe 8 bis 10 und 12at konnten nur in Henschel's schräg

liegenden Cylindern von ca 470mm Durchmesser oder in Dr. Alban's Röhrenkesseln

erzeugt werden. Das war der Ursprung der Röhrenkessel.

Die Alban'schen Röhrenkessel hatten das Wasser in den

kupfernen gelötheten Röhren, und sah ich eine erste derartige Ausführung auf dem

Mitte der 40er Jahre die Oberelbe befahrenden Dampfer

„Constitution“ dessen Lebensdauer allerdings nur kurz war,

da die nur etwa 50mm

weiten Röhren sich verstopften und fortwährend explodirten. Aber auch der von Penn and Son in Greenwich für

die Unterelbe anfangs der 40er Jahre gelieferte Dampfer

„Courier“ hatte ursprünglich einen für Niederdruck (1at,5) bestimmten

Kessel (Spiller's Patent) mit Kokesfeuerung, wo das

Wasser sich in den Röhren befand.

Nachdem die Hochdruck-Dämpfe nun Eingang gefunden,

Dr. Alban mit seinen

Röhrenkesseln den Weg gezeigt, die dazu erforderlichen Dampferzeuger zu bauen,

bemächtigten sich amerikanische und englische Constructeure dieses Gegenstandes, und

es erschienen mancherlei derartige Kesselformen, welche zu beschreiben hier nicht

der Platz ist, die aber alle das Wasser in den Röhren hatten. Es ist wohl leicht

erklärlich, daß sich die Vortheile des Röhrenkesselsystems sehr bald und zunächst

zur Anwendung bei Dampfschiffen empfahlen. Geringe Raumeinnahme, bedeutend weniger

Gewicht, vermehrte Dampfentwicklung bei schwächerm Kohlenverbrauch waren die Vorzüge

dieser Kessel, cylindrischen und andern Kesseln gegenüber.

Auch die von Penn and Son für

den die Oberelbe befahrenden Dampfer „Bohemia“ im J. 1840

gelieferte Maschine hatte einen solchen Kessel, welcher im J. 1842 in der Buckauer

Maschinenfabrik durch einen Kessel für 1at,5, Feuer durch die Röhren, ersetzt wurde. Dagegen befanden sich auf den für Elbe

und Rhein von dem Etablissement zu Fineord bei Rotterdam gelieferten Woolf'schen

Maschinen Hochdruck-Kessel, die aus cylindrischen

Körpern combinirt waren.

Inzwischen waren nun auch die englischen Locomotiven Ende der 30er Jahre nach

Deutschland gekommen und, diese zum Vorbild nehmend, wurden die schweren und viel

Raum einnehmenden cylindrischen Schiffskessel durch Locomotivkessel in vergrößertem

Format ersetzt. Hierbei kamen schmiedeiserne hartgelöthete Röhren von 50mm Durchmesser zur

Anwendung.

Der niedrige enge eiserne Schornstein auf den Schiffen war natürlich nicht im Stande,

so viel Zug zu machen, um die Kotes, welche als Brennstoff verwendet wurden, auf dem

verhältnißmäßig kleinen Rost zu verbrennen und damit Dämpfe von 6at zu erzeugen. Ein im

Rauchkasten angebrachter Exhaustor, von der Schiffsmaschine mittels Riemen in

Bewegung gesetzt, mußte diese Function besorgen. Welche Calamitäten mit einer

solchen Vorrichtung verbunden, glühend heiße Lager der im abziehenden Feuerzuge

arbeitenden Exhaustorwelle, Instandhaltung der aufs äußerste angespannten

Treibriemen etc., kann sich jeder Fachmann vorstellen, und mancher ältere Leser wird

sich wohl noch der schlaflosen Nächte auf der Fahrt nach Hamburg erinnern, welche

diese Brummer verursachten.

Es entstand nun die Aufgabe, Schiffskessel zu construiren, die für Hochdruck

geeignet, mit Kohlen anstatt Kokes zu heizen waren und keines künstlichen Gebläses

bedurften. Dieses Bedürfniß brachte den von mir im J. 1852 entworfenen und in Fig. 15 und

16

dargestellten Kessel zu Wege. Da inzwischen auch die geschweißten eisernen Röhren

aus England zu beziehen waren, so erfüllte dieser Kessel alle damals an ihn

gestellten Anforderungen. Es war ein Röhrenkessel für Hochdruck, mit Feuer durch die Röhren und mit

natürlichem Zuge geschaffen.

Während dies vorging und auf diese Weise die Dampferzeugung auf den Dampfschiffen,

namentlich auf denen, die mit Hochdruck arbeiteten, geregelt und der theure

Brennstoff, Koke, durch den bei weitem billigern, Kohle, ersetzt wurde, waren auch

andere Industrien entstanden und begannen namentlich die Zuckerfabriken

hervorragende Objecte für Kessel- und Maschinenanlagen zu werden. Es kamen

damals, Ende der 30er, anfangs der 40er Jahre, für diese Zwecke cylindrische Kessel

mit zwei Bouilleurs zur Anwendung. Der enorme Dampfverbrauch bei den unvollkommenen

Dampfmaschinen, aber noch mehr bei den mangelhaften Einrichtungen beim Kochvacuum

und den Verdampfpfannen und in Folge dessen der ungeheure Kohlenconsum (man rechnete

für 1 Ctr. Rüben 1 Ctr. beste englische Stückkohle) ließ auf Mittel sinnen, Abhilfe

zu treffen, und lenkte die Aufmerksamkeit auf die Erfolge, welche mit den

Röhrenkesseln auf den Dampfschiffen erzielt worden.

A. Tischbein, als Dirigent der Buckauer

Maschinen-Fabrik, wohl die erste Fabrik, die sich hervorragend mit

Zuckerfabrik-Einrichtungen befaßte, kam auf die geniale Idee, Röhrenkessel

für diesen Zweck anzuwenden; er entwarf dazu die in Fig. 17 und 18

dargestellte Construction, deren erste Ausführung mir als Werkstätteningenieur

anvertraut und deren weitere Verbreitung ich als Tischbein's Nachfolger übernahm Tischbein ließ damals in seiner Eigenschaft als

Civilingenieur zur Einrichtung der Zuckerfabriken zu Groß-Ammensleben

und Gerwisch solche Röhrenkessel aufstellen. Der Erfolg der

Wirkungen dieser Röhrenkessel in den Zuckerfabriken war kein günstiger. Es wurde

ihnen nachgesagt, sie gäben zwar viel Dampf, aber sie führten auch und zwar momentan

viel Wasser aus dem Kessel mit sich. Daß ein solcher Kessel zum Ueberkochen neigt,

kann nicht in Abrede gestellt werden, daß aber diese besagten Kessel so stark

überkochten, lag allein an den damaligen Koch- und Verdampfeinrichtungen.

Der erste Rillieux'sche Verdampfapparat, à triple

êffet, der Vater der jetzt allgemein eingeführten Verdampfapparate,

wurde von mir nach den Zeichnungen, die Brami

Andreä aus Amerika an Tischbein als Civilingenieur sandte, für die Freise'sche

Zuckerfabrik 1850 erbaut.

Die Verdampfung geschah

in offenen, mit Schlangen versehenen Gefäßen, und da man automatische Wassersammler

noch nicht kannte, so wurden die sämmtlichen Retourdämpfe in ein sogen,

geschlossenes „Retour d'eau“

geführt, auf dem ein mächtiges Dampfabzugsrohr stand, welches dem Retourdampf

beliebigen Abzug gestattete. Dazu kam, daß die Hamburger Zuckersiedemeister

glaubten, nur dann koche ihr Vacuum, wenn der Retourdampf armdick aus dem

Retourrohre ins Freie brüllte. Wenn bei gewöhnlichen Dampfkesseln die Dampfentnahme

stärker ist als die Entwicklung, so wird einfach der Dampf im Kessel aufgebraucht.

Bei diesen Röhrenkesseln ist es aber anders. Bemerkt der Heizer, daß seine

Dampfspannung zurückgeht, so feuert er stärker, der Zuckermeister wieder dreht sein

Ventil so lange auf, als Dampf kommt; dies führt denn endlich dazu, daß dem

Röhrenkessel bei seiner großen Verdampfungsfähigkeit zuletzt ein Gemisch von

Dampfwasser entströmt.

Ich mußte mich bei diesem Punkte ausführlich aufhalten, um einerseits zu motiviren,

warum damals der Bau dieser Röhrenkessel nicht fortgesetzt wurde, anderseits

nachzuweisen, worin es liegt, daß neuerer Zeit dieselben

Kessel so viel Aufnahme finden. Es liegt eben in den jetzigen vollkommenern

Einrichtungen der Ausnutzung der Dämpfe. Ich bekenne nun, daß ich damals diesen

Doppelröhrenkesseln (Fig. 17 und 18) den Fehler

des Ueberkochens, wie er factisch besteht, höher anrechnete und deshalb dieselben

aufgab. Dazu kam noch, daß durch die damaligen hohen Preise für Bleche und Röhren

diese Kessel in der Anschaffung sehr theuer kamen. Durchdrungen jedoch von den

Vortheilen des Röhrenkesselsystems, wollte ich dasselbe weiter verfolgen.

Die Bestellung einer Wasserhaltungsmaschinenanlage für ein Braunkohlenwerk gab

Veranlassung, einfache Cylinderröhrenkessel wie Fig. 19 und 20 zu

construiren und auszuführen. Dies geschah im J. 1850. Zur Verwendung als Brennstoff

stand nur sehr schlechte Braunkohle zur Verfügung, es war also ein sehr großer Rost

erforderlich, der bei den Doppelröhrenkesseln mit innerer Feuerung auch nicht

angebracht werden konnte.

Zwei Jahre später gab mir die Aufstellung einer neuen Betriebsmaschine (nach dem

Brande 1852) für die Buckauer Maschinenfabrik Veranlassung, den Röhrenkessel Fig. 21 und

22 zu

bauen. Dieser Kessel wurde durch eine dampfdichte Scheidewand in zwei Theile

getheilt; in dem vordern wurde Dampf von 4at, in dem hintern Röhrenkesseltheil

solcher von Oat,5

erzeugt. Eine Woolf'sche Balanciermaschine, parallel und in unmittelbarer Nähe

aufgestellt, nahm den Hochdruckdampf in dem kleinen Dampfcylinder auf, der als Retourdampf in den

Röhrenkessel zurück ging; der große Cylinder empfing dann seinen Dampf aus

demselben.

Später folgte dann die aus Figur 21 hergeleitete

Construction Figur

23

Während auf diese Weise anfangs der 50er Jahre das System der stabilen Röhrenkessel

in drei verschiedenen Formen nämlich:

Doppelkessel mit innerer Feuerung (Fig. 17 und 18),

einfache Cylinderkessel mit Unterfeuerung (Fig. 19 und 20),

innere Feuerung mit dahinter liegendem Rohrsystem (Fig. 21 bis 23) eingeführt

wurde und der Bau der letztern beiden Gattungen seinen Fortgang nahm, begannen auch

andere Etablissements sich an dem Bau von Röhrenkesseln, mit Feuer durch die Röhren, zu machen. Fairbairn trat mit seinem „multitubular

boiler“ auf, der dann in Deutschland nachgebaut wurde.

So standen die Sachen 1854, als ich mit meiner Uebersiedlung nach Prag (Ruston und Comp.) den Bau der

Röhrenkessel daselbst weiter fortsetzte. Der enorm hohe Kohlenpreis damals in

Oesterreich und die sehr günstigen Erfolge der ersten gelieferten Kessel kamen

diesem Unternehmen sehr zu statten. Die Versuche und Beobachtungen jedoch beim

Betrieb der cylindrischen Kessel mit Unterfeuerung zeigten auch hier, daß dieselben

überkochten. Um den Fehler zu beseitigen, und um den Dampf möglichst zu erwärmen,

resp. zu überhitzen, entstanden, anstatt der gewöhnlichen Dampfdome, Kesselformen

wie Fig. 24

und 25, und

als sich Besserung des Uebels herausstellte, machte ich die Dampfbehälter so wie

Fig. 26

und 27

War auf diese Weise ein möglichst trockner Dampf geschaffen und trat das Ueberkochen

nur bei sehr unreinem oder dazu neigendem Wasser und bei sehr forcirtem Heizen auf,

so stellte sich nun häufig ein anderer Uebelstand durch die Unterfeuerung ein. Die

Nietnäthe über dem Rost wurden undicht, die Bleche beulten sich und rissen auf. Es

wurden zur Beseitigung der doppelten Bleche bei den Nietungen innere Nieten mit nach

innen aufgeflanschten Borden gemacht. Aber trotzdem und trotz des besten

angewendeten Materials kamen Ausbauchungen und Undichtigkeiten vor und verursachten

kostspieliege und höchst unangenehme Reparaturen.

Um diese Unannehmlichkeiten zu umgehen, wurden dann eine Zeit lang Kessel nach Fig. 28 und

29 gebaut

und, um die damals moderne Dampfüberhitzung zu erreichen, wurden 160mm weite

schmiedeiserne Röhren um den Dampfdom geführt. Zwei solcher größerer Anlagen, im J.

1864 geliefert, sind noch heute in Betrieb, und zwar 3 Kessel zu 70e und 5 Kessel zu 70e in den

Flachsspinnereien zu Hohenelbe und Nachod in Böhmen; diese Kessel im Verein mit

Corliß-Woolf-Maschinen geben denn auch in Bezug auf geringen

Brennstoffconsum höchst günstige Resultate.

Nun kam 1868 die Pariser Ausstellung heran; bot dieselbe schon eine reichhaltige

Collection von Dampferzeugern, so übertraf in dieser Beziehung 1873 die Wiener

Ausstellung ihre Vorgängerin. Man fand daselbst unter gediegenen Constructionen

schon extravagante Formen. Seitdem scheint eine Manie die Mechaniker ergriffen zu

haben, neue Dampferzeuger erfinden zu wollen. Die Philadelphia-Ausstellung

bietet darin Ungeheuerliches, und fand man dort seltsame Ausgeburten.

Und dennoch tritt an denjenigen, der sich mit einem einfachen Lancashire- oder

Bouilleur-Kessel nicht begnügen will, oft auch wegen zu theuren Brennstoffes

nicht begnügen kann, die Frage heran, „welchen Kessel zu

wählen?“ Man entscheidet sich für einen Röhrenkessel. Sehr kühne

Gemüther greifen natürlich nach dem „Neuen“ und lassen zunächst

die Howard, Belleville, Root, Sinclair u. A. Revue passiren. Diese Conglomerate von

Röhren- und Röhrchenverbindungen, Wasser- und Dampfrecipienten,

Mann- und Putzlöchern, wo die Verschraubungen und Verdichtungen nur nach

Hunderten gezählt werden können und die unter dem Namen der „inexplosibles“ beim Uneingeweihten sich

einschleichen sollen 3, Engineering führt bis jetzt 7 namhafte Fälle an,

wo Howard'sche Kessel in dem kurzen Zeitraume ihres Bestehens

explodirten. werden bei genauer Besichtigung und Prüfung bald zur

Seite gelegt. Wer einen so geregelten Dampfmaschinenbetrieb hat, daß der Dampfconsum

tagsüber nur ein Minimum variirt, wer destillirtes Wasser zum Speisen und einen

Heizer besitzt, welcher, nachdem er Prima einer Schule verlassen, zur praktischen

Ausbildung noch eine Heizerschule besuchte, mag mit einem derartigen Kessel einen

Versuch machen; er wird eine bittere Enttäuschung theuer erkaufen.

Aber ein Röhrenkessel soll es doch sein. Man möchte also einen Cylinderröhrenkessel

wie Fig. 24

bis 29

nehmen, die sollen ja gut sein, weil viele Fabrikanten schon weit über 1000 Stück

davon gebaut haben. Sie sind unter günstigen Umständen auch gut; aber wie häufig

kommt es vor, daß die Feuerplatten über dem Rost durchbrennen, daß die Rohrnietungen

undicht werden, und hat man einen Heizer, der zu bequem ist, um täglich die 5 bis

6m langen Röhren

zu reinigen — eine allerdings nicht angenehme Arbeit — so gibt der

Kessel wenig Dampf und braucht viel Kohlen. Denn der lebhafteste Zug mit reinen

Röhren ist Lebensbedingung. Mechanisch gereinigt von Kesselstein kann der innere

Kessel nur mühsam, die Röhren gar nicht werden. — Nun so nehme man Kessel, wie sie in Fig. 30 bis

33

skizzirt sind. Da leiden die Feuerplatten über dem Rost allerdings nicht und kommt

hier selten etwas vor. Dagegen sind die Uebelstände mit dem Undichtwerden der

Rohrnietungen eher noch größer, da die Rohrplatte durch die sich bildende

Stichflamme leidet. Der innere Theil des Kessels, besonders der Röhren, kann auch

nicht gereinigt werden; der anfängliche gute Effect läßt bald nach, und solche

Kessel gehen ungewöhnlich schnell zu Grunde. Zu dem Versetzen der Röhren mit Asche

kommt hier noch der nachtheilige Umstand, daß sich hinter der Feuerbrücke viel

Flugasche sammelt, die nur mühsam zu entfernen und dem Zuge sehr hinderlich ist.

Wie hier geschildert, habe ich mich während eines Zeitraumes von 25 Jahren mit dem

Bau von vielen Hunderten von Röhrenkesseln verschiedenster Form beschäftigt, neben

ihren vorzüglichen Eigenschaften aber auch ihre Mängel und Fehler kennen gelernt.

Ich betrachtete es nun als meine Aufgabe, nach einer Kesselform zu suchen, welche

die großen Vorzüge, die einem Röhrenkessel eigen sind, mit der Einfachheit und

Solidität eines gewöhnlichen Kessels vereinigen sollte. Ich glaube dies durch die in

Fig. 34

bis 37

dargestellten Constructionen in folgender Weise erreicht zu haben. In beiden Fällen

kommt ein stehendes Röhrensystem, Wasser in den Röhren, zur Anwendung. Der Kessel in

Fig. 34,

und 35 ist

für schlechten Brennstoff mit unbeschränkt großem Rost und Vorfeuerung; jener in

Fig. 36

und 37 für

bessere Kohlen.

In dem kurzen, vorliegenden Lancashire-Kessel, welchem doch vor allen

gewöhnlichen Kesselformen der erste Rang eingeräumt werden muß, nehme ich mir, so zu

sagen, vorn weg dessen beide Cardinaltugenden: beste Ausnutzung der Wirkung des

Feuers über dem Rost, größte Dauerhaftigkeit der dem ersten Feuer ausgesetzten

Kesselwandungen. In dem hinter dem Lancashire-Kessel befindlichen stehenden

Röhrensystem fange ich einen großen Theil der Flamme auf, welche theils in den

längern Feuerröhren bei gewöhnlichen derartigen Kesseln geringern Verdampfungseffect

erzielt, theils beim Verlassen derselben durch Aufschlagen an die hintere Steinmauer

ganz verloren gehen würde.

Der Effect des Feuers in dem Rohrsystem ist ein ganz eminenter, da die Flamme die

Rohrwandungen rechtwinklig trifft und sich förmlich durcharbeiten muß, und nicht,

wie bei allen andern Kesseln, die Flächen in paralleler Bewegung nur bestreicht.

Wenn v. Reiche in seinem neuesten Werk über Anlage und

Betrieb der Dampfkessel (S. 149) die günstigen Resultate der von ihm nach diesem

Princip eingemauerten Kessel dieser Feuerströmung zuschreibt, so kann ich ihm hierin

nur beipflichten und stelle ich die ungewöhnlich günstigen Erfolge dieser meiner Kessel ebenfalls auf

Rechnung dieser allerdings bisher außer Acht gelassenen Eigenthümlichkeit der besten

Wärmemittheilung.

Dadurch, daß, wie erwähnt, die Rohrdichtungen im Wasser liegen, können sie vom Feuer

nicht leiden und ist ein Undichtwerden eine Unmöglichkeit. Durch Oeffnen der das

Rohrsystem umschließenden eisernen Thüren kann dasselbe jederzeit, selbst wenn der

Kessel im Feuer ist, von Flugasche und Ruß mit Leichtigkeit gereinigt werden, und

wenn dies alle Woche einmal geschieht, so ist es hinreichend. Daß die Feuerluft,

nachdem sie die lebhafteste Verdampfung in dem Feuerröhren- und Rohrsystem

hervorgebracht, ihre Dienste, sei es Verdampfung oder hohe Wassererwärmung an den

äußern Kesselflächen und an dem Vorwärmer (Bouilleur), noch leistet, daß das Innere

sämmtlicher Kesseltheile, besonders des Rohrsystems, aufs bequemste zu reinigen ist

und daher, da sich überhaupt bei der lebhaften Verdampfung und Wasserbewegung im

Rohrsystem sehr wenig Rückstände ansetzen, hieraus resultirende Nachtheile nicht

vorkommen können, daß die ganze Herstellung eines solchen Kessels eine höchst

einfache und sichere ist, braucht wohl nur angedeutet, um von jedem Fachmann

gewürdigt zu werden.

Der wichtigste, wenn auch zuletzt angeführte Punkt ist aber der der vollkommensten

Dampfbildung. Da die der stärksten Einwirkung des Feuers ausgesetzten, also zur

größten Verdampfung benutzten Flächen das geringste Wasser über sich haben, so

producirt ein solcher Kessel trocknen Dampf, und da der Dampfraum besonders in dem

Körper über dem Rohrsystem ungewöhnlich groß ist, so beeinträchtigt selbst eine

momentane große Dampfentnahme den normalen Zustand nicht. Nicht minder erhöht auch

die durch die lebhafte Verdampfung im Röhrensystem hervorgerufene Wassercirculation

im ganzen Kessel den guten Effect eines solchen Dampferzeugers.

Habe ich somit einen beinahe 30jährigen Verlauf der

Röhrenkessel-Entwicklungsgeschichte nach eigenen Erlebnissen und Erfahrungen

beschrieben und zum Schluß das Resultat derselben angeführt, überlasse ich es

Andern, mögliche Lücken auszufüllen oder aus noch frühern Zeiten zu erzählen.

—

Zu diesem interessanten geschichtlichen Rückblick auf die Entwicklung des Baues von

Röhrenkesseln in Deutschland und Oesterreich, welcher den oben genannten

Mittheilungen (1876 S. 148 ff.) entnommen ist, hat Referent nachstehende Bemerkungen

zu machen.

Die Idee Tischbein's, Röhrenkessel in der

Zuckerfabrikation einzuführen, mag bei dem damaligen Stande der Dampfkesseltechnik

(1848) zwar

begreiflich erscheinen, doch war dieselbe jedenfalls eine verfehlte. Eine

Zuckerfabrik braucht Kessel mit thunlichst großem

Wasserraum, und diesen bieten Röhrenkessel nicht.

Der Wasserraum, oder vielmehr die Wassermasse, welche diesen Raum erfüllt, ist von

großem Einfluß auf den Betrieb des Kessels. Ist das Wasser bis zu der erforderlichen

Temperatur erwärmt und wird dem sich erzeugenden Dampf der gehörige Abfluß

gestattet, so dauert die Dampfbildung bei weiterm Wasser- und Wärmezufluß so

lange fort, bis der Dampfabfluß wieder unterbrochen wird. Geschieht dies, so hört

die Dampfbildung auf und die eindringende Wärme bringt vorerst nur ein Steigen der

Temperatur hervor, welches um so langsamer erfolgt, je größer der Wasservorrath ist.

Wenn mit der Unterbrechung des Dampfabflusses zugleich die Feuerung eingestellt

wird, so nimmt die Temperatur allmälig ab — aber in um so geringerm Maße, je

größer der Wasservorrath ist. Das Kesselwasser ist also gewissermaßen ein

Wärmereservoir. Sonach ist bei solchen Kesseln, wo mit kurzen Unterbrechungen

gearbeitet wird und die Dampfentnahme sehr variabel ist, wie bei Zuckerfabriken,

großer Wasserraum als Regulator nöthigVgl. Bernoulli's Dampfmaschinenlehre, besonders

aber V. Reiche (Anlage und Betrieb der

Dampfkessel, 2. Aufl. S. 4 und 96), welcher den Einfluß des Wasserraumes

scharf präcisirt und zur Folgerung gelangt: „Die Wassermasse eines

Kessels erfüllt genau denselben Zweck wie die Schwungmasse im Schwungrad

einer Maschine.“

Der Größe des Dampfraumes in Hinblick einer momentan großen Dampfentnahme Werth

beizulegen, scheint uns auf einer irrigen Voraussetzung zu beruhen. Nehmen wir z. B.

einen Kessel von 70qm

Heizfläche an, welcher — etwa durch Anbringung eines eigenen Dampfsammlers

— einen schon ungewöhnlichen großen Dampfraum von ca. 7cbm habe, so enthält derselbe bei

5at ungefähr 18k Dampf. Diese können

jedoch bei einer Leistungsfähigkeit von nur 18k Dampf pro Stunde und 1qm Heizfläche in viel

weniger als 1 Minute erzeugt werden. Der Dampfraum enthält also trotz seiner

ungewöhnlichen Größe nur die Dampferzeugung einer Minute! Es kann demnach bei

variabler Dampfentnahme von einer Regelung durch die Größe des Dampfraumes keine

Rede sein.

Bei Kesseln mit relativ kleinem Wasserraum wird durch das starke Wallen der kleinen

Wassermasse leicht Wasser mit dem abziehenden Dampf fortgerissen, der Kessel

überkocht. Es geschieht dies besonders dann, wenn die Verdampffläche, d. h. die

Wasserspiegelfläche im Verhältniß zur Heizfläche, klein ist (vgl. Radinger 1874 212 10), wie

dies bei Röhrenkesseln fast immer eintritt.

Die Bemerkung, daß man sich mit einfachen Bouilleurkesseln — worunter wohl im

allgemeinen überhaupt Systeme mit Unterkesseln verstanden sind — bei theurem

Brennmaterials „nicht begnügen kann“, scheint uns nicht

begründet. Wiederholte und sehr sorgfältige Versuche zeigten, daß gut construirte

und rationell eingemauerte Kessel dieses Systems gleich gute ökonomische Resultate

aufweisen, wie andere Kesselanordnungen. Ja für gewisse Verhältnisse, so speciell

für Zuckerfabriken, empfehlen sich solche Kessel ihres großen Wasserraumes wegen

ganz besonders.

Kux erzielt nun durch seine Combination trotz des Röhrenkessels großen Wasserraum,

und ist in dieser Beziehung sein System dem Depuis-Kessel (*1874 213 13) ähnlich, bei welch letzterm jedoch das Wasser um

die Rohre geht.

Es wäre interessant, die Anlagekosten für 1k erzeugten Dampf des Kux'schen Systems mit denen anderer bewährten

Kesselsysteme zu vergleichen.

Nach den Skizzen Fig. 32 bis 35 sieht es übrigens so

aus, als würde das Auswechseln der Rohre Schwierigkeiten machen — ein

Uebelstand, der besonders in Fig. 32 und 33 auffällt.

Es dürfte dies, ebenso wie das Fehlen des Mannloches, um die Rohre putzen zu können,

nur ein Zeichnungsfehler sein, da ein so wohlbekannter praktischer Ingenieur, wie

Kux, solche Ausführungsdetails gewiß nicht

übersieht.

Die von Tischbein schon 1848 construirten Kessel (Fig. 17 und

18)

scheinen übrigens den in neuester Zeit mehrfach beschriebenen sogen. Piedboeuf'schen Kesseln (*1876 222 298) Auch Horton und Sohn in

London bauen solche Kessel. zum Vorbild gedient zu haben.

C. L.

Tafeln