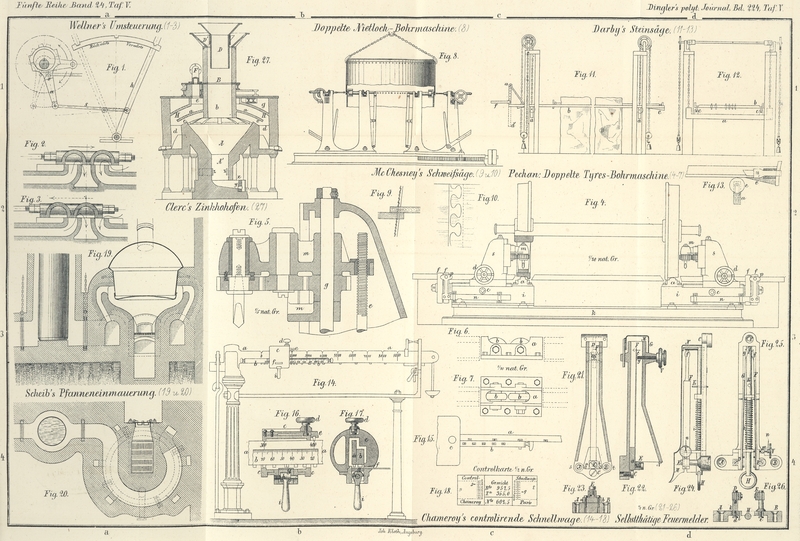

| Titel: | Doppelte Tyres-Bohrmaschine; von Maschinen-Ingenieur Josef Pechan. |

| Autor: | Josef Pechan |

| Fundstelle: | Band 224, Jahrgang 1877, Nr. , S. 154 |

| Download: | XML |

Doppelte Tyres-Bohrmaschine; von Maschinen-Ingenieur Josef

Pechan.

Mit Abbildungen auf Taf.

V [b. d/2]

Pechan, über eine doppelte Tyres-Bohrmaschine.

Zum Bohren der Löcher für die zur Befestigung der Radreifen auf den Radsternen

erforderlichen Schrauben, von dem Innern der Radsterne aus, wurde von der

„Ottakringer Eisengießerei und Maschinenfabrik“ in Wien die

in Fig. 4 bis

7

dargestellte Maschine gebaut. Dieselbe ist bei der jetzt fast allgemein als

einfachste und sicherste gebräuchlichen Befestigungsart der Tyres durch

Schraubenbolzen, welche von innen eingeschraubt werden, sowie beim Bohren der

correspondirenden Löcher in neue Tyres, welche auf alte Radsterne aufgezogen wurden,

den bisher

gebräuchlichen derartigen Maschinen gegenüber dadurch von besonderm Werthe, daß bei

ihr das Umwenden der Räderpaare beseitigt ist. Diese Tyres-Bohrmaschine ist

nach Sharp's System jedoch mit doppelter Anordnung des

Bohrständers ausgeführt, wodurch es ermöglicht ist, nach einander die Löcher in

beiden Rädern zu bohren, ohne das Räderpaar umwenden zu müssen, übrigens wie Sharp's

Maschine sehr kräftig gehalten.

Das Räderpaar wird bei zurückstehenden Bohrständern s auf

dem Werkstättengleise normaler Spurweite, welches, wie in Fig. 6 und 7 in Ansicht und Grundriß

punktirt angedeutet ist, dicht an die Rollenlager a

anschließt, zur Maschine gerollt und ruht in derselben angelangt auf den vier Rollen

b, deren je zwei in geringer Entfernung von einander

in jedem der beiden Lager a enthalten sind. Die Rollen

sind nahe zusammen gerückt, um den Schlag beim Einfallen der Räderpaare zu vermeiden

und das Herausschaffen derselben aus der Maschine zu erleichtern. In jedem

Rollenlager ist eine Rolle lose auf festem Bolzen, die andere aber auf ihrem Bolzen

festgekeilt und mit Hilfe eines auf den sechseckigen Kopf des letztern aufgesteckten

Schlüssels drehbar. Beim Drehen dieser Rolle wird das darauf befindliche Räderpaar

durch Friction mitgenommen und um die Radachse so weit gedreht, bis die betreffende

Stelle, an welcher das Loch zu bohren ist, in die Richtung unter den Bohrer kommt.

Sodann wird einer der Bohrständer, welche auf kurzen Wangen i (Fig.

4) in Prismen geführt sind, mittels einer Ratsche vorgeschoben, welche auf

das viereckige Ende c einer kurzen, in der Wange

gelagerten Welle aufgesteckt wird, die im Innern der Wange ein Getriebe im Eingriff

mit einer an den Bohrständer angeschraubten Zahnstange trägt. Der Bohrständer kommt

so in die in Figur

4 links gezeichnete Stellung, in welcher das Bohren erfolgen kann.

Die Zuschiebung des Bohrers erfolgt von Hand mittels des mit Kurbelgriff versehenen

Handrades d, welches durch Schnecke und Schneckenrad auf

die in Figur 5

im Querschnitte gezeichnete Schraubenspindel e wirkt und

durch diese den Bohrzeugträger m bewegt, der am Ständer

in Prismen geführt ist. In gleicher Weise erfolgt das Zurückbewegen des

Bohrzeugträgers, wenn das Loch fertig gebohrt ist, von Hand.

Der Antrieb erfolgt für jeden der beiden Bohrer getrennt durch Fest- und

Losscheibe f, f (Fig. 4), welche auf der in

jeder Wange liegenden horizontalen genutheten Welle montirt sind. Von dieser Welle

wird die Bewegung durch Schrägräder auf die verticale genuthete Welle g (Fig. 5) übertragen, von

welcher aus durch ein Zwischenrad die Bohrspindel angetrieben wird.

Ein besonders interessantes Detail zeigt die Bohrspindellagerung; es sind nämlich bei

derselben die von Pfaff's

Spindelstöcken (* 1874 213

453) her bekannten Patentringe h, h zur Aufnahme des

Arbeitsdruckes des Bohrers in Anwendung gebracht, welche, gehärtet und geschliffen,

sich nur an einer sehr schmalen Kreisringfläche berühren und den Bedingungen einer

guten Spindellagerung vollkommen entsprechen. Einer dieser Ringe ist im

Bohrzeugträger fest eingepaßt und durch Keil gegen Drehung gesichert; der andere ist

in das Antriebsrad eingelegt und mit demselben ebenfalls durch Keilung verbunden;

innerhalb beider ist ein hohler Raum vorhanden, welcher als Oelreservoir dient. Die

Bohrspindel ist möglichst lang und kräftig gehalten und ihrer ganzen Länge nach über

dem Antriebrad in einer Metallbüchse cylindrisch gelagert, welch letztere im

Bohrzeugträger fest eingepaßt ist. Der Bohrer ist mit seinem conischen Ende

(Conicität 1 : 5) in die Bohrung der Spindel eingesteckt und dadurch centrirt,

während ein Gewindeansatz an demselben, welcher sein Muttergewinde ebenfalls in der

Bohrung der Spindel findet, zu seiner Befestigung dient.

Die beiden Wangen i sind durch eine lange, kräftige

Bettplatte k, auf welche sie aufgeschraubt sind, mit

einander verbunden. Die Maschine wird in der gezeichneten, theilweise überdeckten

Grube so in den Fußboden vertieft aufgestellt, daß die Oberkanten der Rollenlager

a mit den Oberkanten des Werkstättengleises in

gleichem Niveau liegen. Der Arbeiterstand befindet sich ebenfalls in der Grube, wo

der die Maschine bedienende Arbeiter auch noch die Riemenabsteller, welche aus den

in Lagern seitlich an den Wangen geführten Flacheisenschienen n und daran befestigten Riemengabeln p

bestehen, bequem zur Hand hat.

Tafeln