| Titel: | Selbstthätige Abklopfvorrichtungen für Filter der Mahlgangsventilation; von Hermann Fischer. |

| Autor: | Hermann Fischer |

| Fundstelle: | Band 225, Jahrgang 1877, S. 427 |

| Download: | XML |

Selbstthätige Abklopfvorrichtungen für Filter der

Mahlgangsventilation; von Hermann

Fischer.

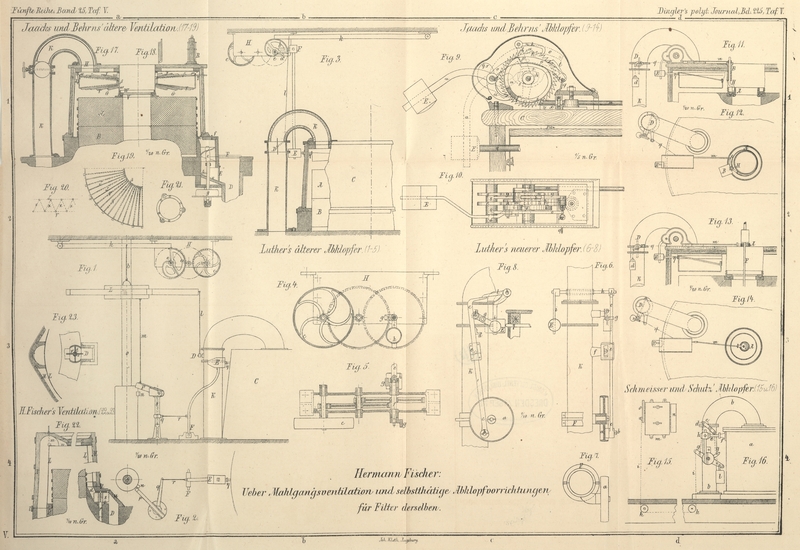

Mit Abbildungen auf Tafel

V.

Fischer, über Mahlgangsventilation.

Seit meiner Beschreibung der Mahlgangsventilatation von Jaacks und Behrns

Diese Abhandlung ist im Jahrgang 1871 der Mittheilungen des Gewerbevereines

für Hannover (S. 303 ff.) abgedruckt. In der Zwischenzeit ist derselbe

Gegenstand von verschiedener Seite, aber keineswegs so zutreffend wie von H.

Fischer, behandelt worden, so daß es der

Redaction dieses Journals angemessen erscheint, den erstgenannten Artikel

hier einzuschalten.Die Ventilation der Mahlgänge verdankt ihr Entstehen dem Warmwerden der

Mahlflächen, bezieh. des Mahlgutes, sobald der betreffende Mahlgang mehr als

ein bestimmtes Quantum Getreide verarbeitet. Die hier auftretende Wärme wird

entwickelt: 1) durch die zum Zerkleinern des Getreides nützlich verwendete

Arbeit; 2) durch die Arbeit, welche erforderlich ist, das gebildete Schrot

bis zur Peripherie des Steines zu befördern.Die entstehende höhere Temperatur des Schrotes würde diesem durchaus nicht

schädlich sein, die Backfähigkeit des daraus hervorgehenden Mehles durchaus

nicht benachtheiligen, wenn nicht das Getreide gleichzeitig eine gewisse,

mit der Feuchtigkeit der Atmosphäre wechselnde Menge Wasser enthielte.

Getreide und Mehl kann, ohne Gefahr für die Backfähigkeit des letztern nach

vorheriger Austrocknung, einer Temperatur von 70° ausgesetzt werden.

Sobald aber die natürliche Feuchtigkeit noch in demselben vorhanden, ist

eine Temperatur von 40° schon schädlich. Es ist diese Thatsache sehr

leicht erklärlich.Wie schon oben erwähnt, tritt die große Erwärmung erst dann ein, wenn den

Steinen ein entsprechend großes Quantum Arbeit zugemuthet wird. Sei

geringerer Anstrengung des Mahlganges strahlen die Steine die genügende

Wärmemenge aus, so daß dem Mahlgut nur eine geringe Temperaturerhöhung

zugemuthet zu werden braucht. Nachdem mehr und mehr das Bestreben Geltung

gewinnt, mit ein und demselben Werkzeug möglichst viel zu leisten, ist die

Aufgabe deutlicher hervorgetreten, entweder jene Wärmequellen theilweise zu

verstopfen, oder die frei gewordene Wärme früh genug an andere Körper zu

binden, so daß bei der zulässigen Erwärmung des Mahlgutes den Steinen eine

größere Arbeitsmenge auferlegt werden kann. Thatsächlich dreht sich um diese

Frage einer der wesentlichsten Theile der Müllerei.Die Erwärmung kann vermindert werden durch eine vortheilhafte, sorgfältige

Schärfung der Steine. Daß diese günstig wirken muß, erhellt ohne weiteres

aus der Thatsache, daß man mit gut geschärften Steinen dasselbe Mahlquantum

mit einem geringern Aufwand von Kraft bewältigen kann, als wenn die

Schärfung nicht so vortheilhaft ist. Es wird der Werth einer guten Schärfung

– mit welcher selbstverständlich ein gutes Steinmaterial verbunden

sein muß – in den Reihen der intelligenten Müller sehr lebhaft

empfunden, es ist der Stolz eines jeden Müllerburschen, als ein tüchtiger

„Scharfmacher“ zu gelten, ja neuerdings werden zu

dem Geschäft des Schärfens eigene Leute angestellt, welche sich

ausschließlich demselben widmen und lehr gut bezahlt werden.Trotz der eminenten Fortschritte, welche auf diesem Gebiete gemacht worden

sind, ist nie das Bedürfniß, sowohl das Freiwerden der Wärme zu vermindern,

als auch die gebildete Wärme rasch abzuführen, verstummt. Man hätte sich

vielleicht mit dem Arbeitsquantum, welches die zulässige

Erwärmung gestattet, begnügt, man hätte vielleicht von kostspieligen

Versuchen, das erwähnte Ziel zu erreichen, abgesehen, wenn nicht ein

Uebelstand fortwährend an die obige Aufgabe erinnert hätte. Welcher Müller

gedenkt nicht des namentlich bei feuchtem und kaltem Wetter auftretenden

„Schweißes“, jenes Niederschlages von Feuchtigkeit,

der sich an den Wandungen der Steinzarge, der Schrotröhren, der Elevatoren,

Schnecken und Cylinderkasten ansetzt, mit Hilfe des überall reichlich

vorhandenen Staubes Kleister bildet, der die Siebflächen verschmiert, durch

faulige Zersetzung die Luft verpestet, die Holzwandungen in Fäulniß

überführt und jenen Staub – der sonst angemessen verwerthet werden

kann – vollständig unbrauchbar macht. Zur Milderung dieser

Uebelstände wurden besondere Kühlmaschinen eingeschaltet, so daß wenigstens

die Cylinder und deren Kasten geschützt wurden; allein dieses

Auskunftsmittel konnte nicht befriedigen.So wurde denn der einzig richtige Weg eingeschlagen: es wurde ein Luftstrom

zwischen den Mahlflächen hindurch geführt, welcher gleichzeitig:a) die oben unter 2 genannte Wärmeentwicklung

verminderte, indem er vom Steinauge nach der Steinperipherie sich bewegte,

also die Fortbewegung des Mahlgutes unterstützte;b) die nicht zu umgehende Wärmeentwicklung

unschädlich machte, indem er den größten Theil der frei gewordenen Wärme in

sich aufnahm und mit sich fortführte; undc) das Schrot austrocknete, also eine

Condensation von Wasserdämpfen in den Schnecken u.s.w. verhinderte.Auf den ersten Blick erscheint diese Idee als selbstverständlich und als

leicht durchführbar, und doch sind, so viel ich weiß, etwa 40 Jahre

verflossen, bevor sie praktische Brauchbarkeit erlangt hat, und doch sind

Tausende von Thalern für Versuchsanlagen ausgegeben worden.Sowohl um den Raum dieser Zeitschrift nicht zu sehr in Anspruch zu nehmen,

als auch um nicht Unterlassungssünden gegen einige vielleicht recht

verdienstliche Erfinder bezüchtigt zu werden, will ich die Geschichte des

vorliegenden Gegenstandes nicht detaillirt zu bringen versuchen. Es sei nur

erwähnt, daß die Franzosen – die bekanntlich überhaupt sich um die

Fortschritte der Müllerei sehr verdient gemacht haben – auf diesem

Gebiete sehr viel leisteten.Wegen verschiedener scheinbar praktischer Vortheile wurde seiner Zeit das

Einblasen der Luft zwischen die Mahlflächen, und zwar vom Steinauge aus,

stark empfohlen. Hiermit erreichte man thatsächlich jenes Ziel, mußte es

aber aufgeben, weil sich hierdurch in der Mühle ein ungemein starker Staub

verbreitete, und weil die Luftzuführungsrohre, die in der Steinbüchse lagen,

sich sehr leicht verstopften, so daß häufige Unterbrechungen des Betriebes

eintraten.Gegenwärtig ist die Absaugung der Luft, und zwar von der Peripherie des

Steines aus, so daß die Bewegungsrichtung der Luft dieselbe ist wie oben,

allein in Anwendung. Im J. 1863 hatte ich zuerst Gelegenheit, derartige

Anlagen auszuführen, nachdem ich behufs des Studiums vorher mehrere ältere

Anlagen besichtigt hatte. Diese waren – wie einem großen Theile der

Leser aus eigener Anschauung oder aus technischen Schriften bekannt sein

wird – in folgender Weise construirt: Von dem Deckel der gewöhnlichen

Steinzarge hing ein kurzer Lederschlauch herab, der denselben Durchmesser

hatte wie das Steinauge. Dieser Schlauch berührte die innere, sorgfältig

ausgedrehte Fläche eines Ringes, welcher auf dem Läuferstein befestigt war.

Sobald nun aus dem Raume zwischen Zarge und Steinen Luft gesaugt wurde,

konnte dieselbe nur durch solche ersetzt werden, welche von dem Steinauge

aus zwischen den Mahlflächen hindurch strömte, sobald die Zargenwandung

gehörig dicht und auch die Oeffnung. durch welche das Mahlgut abstießt,

passend verschlossen war. Das letztere geschah entweder dadurch, daß das

Schrot in eine Schnecke fiel, welche nicht allein genau kreisrund war,

sondern auch in einem – wenigstens auf eine gewisse Länge –

genau anschließenden Kasten sich drehte, oder daß eine Art von Hahn

angebracht war – so viel mir bekannt von Prof. Wiebe ausgeführt – welcher den Austritt des Schrotes, nicht

aber den Eintritt der Luft gestattete. Vom Deckel der Zarge führte ein

hölzernes oder blechernes Rohr zu einem mehreren Gängen

gemeinschaftlichen Sammelrohr, das sich an die Saugöffnung

eines Ventilators anschloß. Der Ventilator blies in eine Staubkammer, in

welcher ein Theil des mitgerissenen Staubes sich ablagerte, worauf die Luft

durch irgend eine Oeffnung das Mühlgebäude verließ.Diese Einrichtung litt an sehr bedeutenden Mängeln. Einmal hatte der

Lederschlauch keine Dauer, der eiserne Ring schliff denselben sehr bald

durch; dann konnte keine bedeutende Druckdifferenz der Luft – im

Freien und an der Peripherie des Steines gemessen – angewendet

werden, weil dies sowohl die Verschlüsse nicht erlaubten, als auch zu große

Staubverluste im Gefolge gehabt haben würde; dann endlich wurde zwar das

„Schwitzen“ in den Schnecken, Cylindern u.s.w.

verhindert, nicht aber in den Zargen und den Leitungsrohren für die

abgesaugte Luft. In diesen war ein Gemisch von Luft, Wasserdampf und Staub;

die Wandungen derselben waren nicht danach construirt, möglichst wenig Wärme

hindurch zu lassen; es bildete sich deshalb Schweiß und Kleister und zwar in

erheblichem Maße, zumal – wie soeben erwähnt – keine große

Druckdifferenz angewendet werden konnte, also auch keine großen Luftmengen

die Mahlflächen passirten. Außerdem war die Abrüstung der Gänge eine

unbequeme, da die Rohre von der Zarge nach dem Sammelrohr unzweckmäßig mit

beiden verbunden waren. Ich suchte diesen Uebelständen mehr und mehr

abzuhelfen, was mir auch allmälig theilweise gelang.Im Anfange des J. 1868 führte ich eine Ventilation in folgender Weise aus.

Auf dem Rande des Läuferauges befestigte ich einen gußeisernen ausgedrehten

Ring, in dessen Rinne ein zweiter Ring, der an den Lederschlauch gebunden

war, paßte (vgl. Fig. 17 [a/1] bei V und W). Durch Eingießen von Oel in ein entsprechend

angebrachtes Schmierloch wurde das Schleifen des einen Ringes auf dem andern

erleichtert. Der Abschluß des sogen. Mehlloches geschah durch eine

horizontale Schnecke, und zwar durch dieselbe Schnecke, welche das Schrot

fortzubewegen hatte. Die Zarge wurde sehr sorgfältig gearbeitet und

doppelwandig gemacht, so daß zwischen der innern und äußern Wandung eine

abgeschlossene Luftschicht blieb; ähnlich waren die Leitungscanäle

construirt. Das Rohr, welches von dem Innern der Zarge nach dem Sammelrohr

führte, war fest an ersterer, wie die Figuren 22 und

23 [a/4] zeigen. Die innere

Zargenwand L war von Blech gemacht, die äußere

Wand M faßartig von Holz. In die äußere

Zargenwand war daubenartig ein rinnenförmiges Stück Holz N eingeschaltet, welches sich dicht auf die

Blechwand legte, bezieh. mit dieser vernagelt wurde. Der dadurch gebildete

Canal von halbkreisförmigem Querschnitt (Fig. 23) wurde,

wie Figur

22 zeigt, durch einen entsprechenden Ausschnitt des Holzdeckels

O bis auf den Deckel der Blechzarge geführt,

welcher bei n eine entsprechende Oeffnung hatte.

P (Fig. 22) bedeutet

das sogen. Steingeschlinge, welches durch das eiserne Band l verstärkt ist, wobei letzteres noch den

wichtigen Nebenzweck hat, einen vorzüglichen Abschluß der untern Zargenkante

zu ermöglichen. Der Holzring p bewirkt dasselbe

gegen die Innenseite der Zarge. Die Leitungscanäle machte ich ungemein

geräumig und suchte, wenn nicht schon die Localverhältnisse solches

bedingten, Unterbrechungen in dieselben zu bringen, damit die in dem

Luft- bezieh. Dunststrome schwimmenden Mehltheilchen Zeit und

Gelegenheit hatten, sich auf dem Boden der Canäle abzulagern.Die Dunst- oder Staubkammer war ebenfalls doppelwandig gemacht. Das

Resultat hiervon war:1) daß die Ventilation mit einer Druckdifferenz von 15mm Wasser arbeiten konnte;2) daß durchaus keine Schweiß- oder Kleisterbildung in der Zarge und

den Leitungsrohren, sowie der Dunstkammer zu bemerken war, da die Luft bei

ihrem Austritte aus dem Gebäude fast dieselbe Temperatur hatte, wie in der

Steinzarge. Es war deshalb der in der Zarge hängende, sowie der in den

Leitungsrohren abgelagerte Staub vollständig gesund, weshalb er ohne

weiteres zwischen das Mehl gebeutelt wurde.3) In der Staubkammer fand sich fast gar kein Staub, weshalb ins Freie gar

keine Mehltheilchen kamen. In der Staubkammer, welche für 5 Gange

gemeinschaftlich war, und die etwa 2m,5 Länge und Breite hatte, war nach 14 tägigem Betrieb eine

Staubschicht von nur 12mm Dicke zu

finden.Hiermit glaubte ich das Ideal erreicht zu haben, als mir eine Schwierigkeit

entgegentrat, an die ich vorher nicht gedacht hatte.Jene oben beschriebenen ältern Ventilatoren hatten sich als sehr

feuergefährlich erwiesen. Dies konnte nicht anders sein. Bei der fauligen

Zersetzung des angehäuften Kleisters bildete sich Sumpfgas. Sobald diesem

eine Lichtflamme zu nahe kommt, oder nur ein Funken von zufällig zwischen

die Steine gekommenem Eisen ihm zugeführt wird, entzündet es sich und zwar

– namentlich wenn durch irgend einen Zufall eine Ansammlung des Gases

stattgefunden hat – in so rapider Weise, daß vielleicht plötzlich die

gesammten Leitungen in Flamme stehen. Da diese nun das Gebäude nach der

altern Anordnung in seiner ganzen Höhe durchschnitten, so lag die

Möglichkeit vor, binnen wenigen Minuten die Feuersbrunst über das ganze

Gebäude auszudehnen, so daß an Löschen und Retten nicht gedacht werden

konnte. Diese Thatsache ist bei mehreren Mühlenbränden constatirt (vgl. 1872

204 78) 205 485.

206 418. 1873 207

* 367). In Folge dessen hielten die Feuerversicherungsgesellschaften es für

geboten, vorzuschreiben, daß die Leitungsrohre aus Blech construirt werden

sollten. Hierdurch war natürlich ein Hauptvortheil des von mir angewendeten

Systems vereitelt, indem aus Blech gebildete Rohrleitungen zu viel Wärme

durch ihre Wandungen treten lassen.Meine Bemühungen, den betreffenden Gesellschaften zu beweisen, daß dieses

neue System jene Feuersgefahr durchaus ausschließe, und daß durch Anwendung

von Blechröhren dieselbe nur größer würde, indem es nicht zu vermeiden sei,

daß Säcke u. dgl. in unmittelbare Nähe der Rohre kämen, die nun durch die

bald schadhaft werdenden Rohre erst recht bald entzündet werden würden,

hatten noch nicht den gewünschten durchschlagenden Erfolg gehabt, als in der

Versammlung des Hannoverschen Zweigverbandes deutscher Müller und

Mühleninteressenten, welche am 18. October 1868 in Hannover stattfand,

Mühlenbesitzer Steffens aus Deinstemühle bei

Stade über ein Ventilationssystem berichtete, welches – mit einigen

Verbesserungen, welche seitdem vorgenommen sind – im Folgenden

genauer beschrieben werden soll. Dasselbe hat sich so ausgezeichnet bewährt,

daß ich es bald aufgegeben habe, das von mir bis dahin angewendete System

jenem gegenüber geltend zu machen. Das in Rede stehende Ventilationssystem

ist von Jaacks und Behrns, Mühlenbauern in Lübeck, zuerst für die Steffens'sche Mühle

ausgeführt worden, hat seitdem schon eine weite Verbreitung gefunden. Die

Figuren

17 bis 21 stellen die

wesentlichsten Theile des Systems dar.A und B sind die

Mühlsteine. Auf dem Rande des Läuferauges ist ein gefurchter gußeiserner

Ring V gehörig befestigt, in dessen Furche ein

zweiter gußeiserner Ring W, welcher mit dem

Lederschlauch ω verbunden ist, paßt.

Dieser Lederschlauch ist anderseits an dem Deckel der Zarge befestigt.

Hierdurch ist der Abschluß des Steinauges bewirkt, d.h. es ist der Luft

verwehrt, ohne weiteres von der Oeffnung des Zargendeckels in den Raum G, zwischen der Zarge und den Steinen, zu

treten.Das Mehlloch d (Fig. 17) mündet

in einen aus Holz gebildeten cylindrischen Raum, in welchem sich eine

gußeiserne Schnecke e etwa 100 Mal in der Minute

dreht. Die Achse der Schnecke wird unmittelbar unter dieser durch ein

Halslager und an ihrem untern Ende durch ein Spurlager geführt. Die Bewegung

der Schnecke wird durch einen Riemen bewirkt, welcher einerseits um eine auf

der Mühlspindel befestigte Rolle, anderseits um die Rolle g gelegt ist. Diese Schnecke schraubt gleichsam

das Mahlgut nach unten und drückt es, mit Zuhilfenahme des Armes ε, durch die Klappenöffnung E in das Abfallrohr D. Die Blechklappe E dient zur

Unterstützung der Schnecke e als Abschlußmittel.

Der Holzdeckel f wird geöffnet, sobald eine

Verstopfung der Schnecke eingetreten ist, der Holzdeckel F dagegen, wenn man sich – behufs

Einstellens der Steine – von dem Zustande des Mahlgutes überzeugen

will.Es kann somit, wenn aus dem Raume G Luft gesaugt

wird, diese nur ersetzt werden durch solche, welche durch das Steinauge und

von diesem aus zwischen den Mahlflächen hindurch getrieben ist. Die Zarge

ist doppelwandig, mit eingelegtem Filz construirt, so daß die Uebertragung

der Wärme durch dieselben sehr erschwert ist. Soweit bietet dieses System

keine principiellen Abweichungen von dem oben beschriebenen.Ueber der Decke der Zarge (Fig. 17) bemerkt

man ein eigenthümliches Stangenwerk. Figur 17 gibt

einen vollständigen Durchschnitt, Figur 19 den

Grundriß eines Viertels und Figur 20 einen

Schnitt rechtwinklig zu den Stangen. Zwei Flacheisenringe gewebter,

α und β sind der Zarge concentrisch angebracht und zwischen

dieselben runde Stangen δ von 6mm Dicke genietet. Andere ebenso

starke Stäbchen γ sind an ihren Enden

aufwärts gebogen und mit denselben ebenfalls an jene Ringe α und β genietet, jedoch so, daß die Stangen γ immer genau mitten unter dem

Zwischenraum von δ liegen, was in Fig.

19 und 20 deutlich

hervortritt. Nun ist ein locker gewebter, geköperter Wollenstoff (χ in Figur 20) so

zwischen jene Stangen ausgespannt – durch Verschnüren mittels

Bindfaden – daß die Fläche desselben radiale tiefe Furchen, bezieh.

Erhöhungen zeigt, oder ein Schnitt winkelrecht zu den Stangen den

Durchschnitt des Gewebes als Zickzacklinie (wie in Fig. 20)

darstellt. Der äußere und innere Umfang des also gestalteten Gewebes ist an

cylindrische, aus demselben Gewebe gebildete Ringe genäht, die anderseits an

der Decke der Zarge befestigt sind. In Fig. 17 und 20 ist

der Durchschnitt des mehrerwähnten Gewebes durch punktirte Linien

angedeutet.Das beschriebene eiserne Gestell nebst Stoffbezug hängt an drei Gliedern λ.Durch diese Vorrichtung ist der Raum über den Steinen in zwei Theile

geschieden, welche nur durch die Poren des Gewebes mit einander

communiciren. Wird daher Luft durch die Oeffnung H aus dem obern Raum J gesaugt, so muß

der Ersatz für dieselbe durch die Poren des in bemerkter Weise ausgespannten

Gewebes χ aus dem Raume G nachfolgen. Das Gewebe ist nun derartig, daß

zwar ein für den Zweck genügendes Quantum Luft durch die Poren schlüpfen

kann, nicht aber die mit der Lust vermischten Staubtheilchen.Dies ist das Neue und Durchschlagende des ganzen Systems. Die Staubtheilchen

werden sich an dem Gewebe – dem Filter – ablagern und dieses

bald verstopfen, so daß auch keine Luft mehr durchzudringen vermag. Deshalb

hängt das Filter – wie schon oben erwähnt – an den drei

Gliedern λ, ist also in geringem Maße

beweglich. Ein an den Ring α genieteter

Stift η durchbricht die Zargenwand und

ragt noch um etwas über deren Außenfläche hervor. Auf diesen Stift η ausgeübte Hammerschläge bringen daher

Erschütterungen des Filters hervor, welche den Staub abfallen machen, wenn

vorher der Luftstrom unterbrochen ist. Durch das Filter wird also jeder

Staub in der Zarge zurückgehalten; die feuchte Luft ist rein von Staub,

sobald sie das Filter passirt hat; sie kann deshalb in ganz beliebiger Weise

geführt werden, da eine Condensation nicht mehr schadet; sie kann so bald

als möglich ins Freie geführt werden, da sie durchaus keinen Werth mehr hat.

Jaacks und Behrns

führen die Luft durch das gußeiserne Bogenrohr K

nach unten, wo es von einem Sammelrohr aufgenommen wird, welches mit der

Saugöffnung eines Ventilators in Verbindung steht. Der Bogen des Rohres K ist mit Filz und einem Zinkrohr ausgefüttert,

weil in diesem Theile des Rohres sich etwa bildender

„Schweiß“ auf das Filter tropfen und diesen

verkleistern würde.Zur Beobachtung der Luftspannung ist das Manometer R angebracht. Es enthält zwei theilweise mit Oel gefüllte

Glasröhren mit je einem nach unten führenden Blechröhrchen (Fig. 18), von

denen das eine in den Raum J, das andere in den

Raum G führt. Die in den Glasröhren befindliche

Flüssigkeit zeigt daher die Druckdifferenz der äußern Atmosphäre gegenüber

der Luft im Raume G und dem Raume J. Aus dem Unterschiede des Flüssigkeitsstandes

in diesen beiden Röhren läßt sich sofort der Widerstand bestimmen, welchen

die Luft im Filter findet. Sobald derselbe eine gewisse Größe überschreitet,

kann man überzeugt sein, daß das Filter verstopft ist; man hat deshalb zu

dem erwähnten Abklopfen (mit Hilfe des Siftes η in Figur 17) zu

schreiten. Ohne an das Manometer zu sehen, merkt man übrigens die

Verstopfung des Filters an der zunehmenden Erwärmung des Rohres K. Dieses Abklopfen wird nach je 1 bis 2 Stunden

nöthig.Nach der angebrachten Scale des Manometers R (sie

zeigt Centimeter) könnte man annehmen, daß eine Druckdifferenz von 14cm Oel zwischen der äußern

Atmosphäre und dem Raume J oder G hervorgebracht werden sollte. Ich glaube

nicht, daß ein solcher Druck nützlich ist. Der größte Druck, welchen ich

gefunden habe, war 8cm; meistens

habe ich aber einen Druck von nur 4 bis 5cm beobachtet. Welches Maß am vortheilhaftesten ist, wird

wahrscheinlich von der Art des Mahlverfahrens abhängen. Die Construction

erlaubt jedenfalls einen Druck von 8cm, während, wie ich weiter oben anführte, ein Druck von 1cm,5 das höchste war, was durch

meine Construction ermöglicht werden konnte. Bei dem Druck von 8cm wird ein solch bedeutendes

Luftquantum durch die Mahlflächen u.s.w. getrieben, daß es in keinem Falle

möglich sein wird, den nöthigen Raum für die Rohre zu finden, in welchen

sich der Staub genügend ablagern kann. Durch die Ventilation von Jaacks und Behrns kann

daher unmittelbar an Arbeit gespart werden, indem der kräftige Luftstrom

zwischen den Mahlflächen alle bereits genügend feinen Mehltheilchen mit sich

fortreißt, also der Läuferstein nicht nöthig hat, durch Quetschen und

Schieben die Fortbewegung derselben zu bewirken. Es erhält aber hierdurch

das Mehl auch einen bessern „Griff“ . Jene

Mehltheilchen, welche durch den Läuferstein hinausgedrängt werden müssen,

werden jedenfalls unterwegs noch mehr zerkleinert, und zwar mehr als

gewünscht wird. Das Mehl erhält durch die gumischung eines Theiles zu feiner

Mehlkörperchen ein wenig beliebtes weichliches Gefühl.Wird der Luftdruck bei der zuletzt beschriebenen Ventilation genau regulirt,

was durch die angebrachte Drosselklappe geschehen kann – und hierzu

werden unsere Müller allmälig kommen – so wird die Bildung zu feiner

Mehlkörperchen nahezu ganz verhindert werden können; es wird möglich sein,

die Mehlkörperchen in der Dicke durch den Windstrom wegführen zu lassen,

welche der betreffenden Gazenummer entspricht, so daß auch die Arbeit

erspart wird, die für die zu weit gehende Zerkleinerung jetzt verwendet

wird.Eine Rechnung hierüber aufzustellen, würde wenig nutzen, da dem Luftstrome so

viele unbestimmbare Bewegungshindernisse geboten werden, daß das berechnete

Resultat praktisch unbrauchbar sein würde. Sorgfältig angestellte

vergleichende Versuche können hier allein zum Ziele führen. Diese sind aber

mit großen Unbequemlichkeiten und Kosten für den betreffenden Müller

verbunden; sie werden deshalb erst dann stattfinden, wenn das Vortheilhafte

einer genau angepaßten Ventilation den Betreffenden vollständig klar

geworden ist. hat dieselbe, trotz ihrer fast allgemein gewordenen Einführung, nur wenige

Verbesserungen erfahren. Diese wenigen Verbesserungen bezwecken, die Arbeit des

Abklopfens dem Müller abzunehmen und selbstständigen Mechanismen zu übertragen. So

viel mir bekannt, gelang

es zunächst (1874) der Maschinenfabrik von G. Luther in

Braunschweig, eine in jeder Beziehung befriedigende Einrichtung zu schaffen. Aber auch die Firma,

welcher wir die gegenwärtige Form der Mahlgangsventilationen verdanken, ist nicht

müssig gewesen; die Hrn. Jaacks

und Behrns in Lübeck haben ebenfalls eine sehr wirksame,

handliche Abklopfvorrichtung eingeführt.

Bevor die Erschütterung des Filters stattfinden darf, muß der Luftstrom unterbrochen

werden, weil andernfalls die abgerüttelten Staubtheile sofort dem Filter wieder

zugeführt, also die beabsichtigte Wirkung vereitelt werden würde. Der in Rede

stehende Mechanismus hat daher zunächst die Drosselklappe des Saugrohres zu sperren,

darauf die Erschütterung des Filters zu bewirken und endlich die Drosselklappe

wieder zu öffnen. Um die Wirkung der Ventilation nicht unangemessen zu

beeinträchtigen, dürfen die genannten drei Operationen trotz ihrer Aufeinanderfolge

nur eine geringe Zeit beanspruchen; der bei weitem größte Theil der Zeit soll für

die Ventilation übrig bleiben. Der nach außen wirksame Theil der Vorrichtung muß

sich daher meistens in Ruhe befinden, oder doch sehr langsam bewegen.

G. Luther hat die hierdurch präcisirte Aufgabe, wie folgt,

gelöst.

1) Die ältere Construction ist durch die Figuren 1 und 2 [a.b/3] in 1/20 n. Gr. dargestellt, wie sie angewendet

wird in Mühlen, deren Mahlgänge um eine Königswelle o

gruppirt sind, in Figur 3 [b/1] dagegen in der Form, welche bei

Reihenaufstellung der Mahlgänge passender ist. In letzterer Figur bezeichnet H einen an der Decke des Mühlenraumes befestigten

Mechanismus, von dem die gesammten Bewegungen ausgehen; Fig. 4 und 5 [b/3] stellen diesen Mechanismus in größerm Maßstabe (1/10 n. Gr.) dar. Die Riemenrolle c wird von irgend einer passend gelegenen Betriebsrolle

gedreht; sie setzt unter Benutzung mehrerer in einem eisernen Kasten, deren Wände

die Lager der einzelnen Wellen tragen, angebrachten Stirnräder die Welle f in eine genügend langsame Umdrehung. Jede Umdrehung

von f bewirkt ein einmaliges Abklopfen, wodurch die

Geschwindigkeit von c bestimmt wird. Die Welle f faßt mittels Zapfen in die Wellen e (vgl. Figur 5, in der nur eine

Welle e angegeben ist) und bietet denselben so einen

Stützpunkt, während die übrigen Lager der Wellen e

gewöhnliche Hängelager sein können. Mit den Wellen e

sind Hebel i fest verbunden, welche entsprechend schwere

Gewichte h tragen. Hierdurch wird bewirkt, daß die Hebel

i lothrecht nach unten hängen, sobald keine äußere

Kraft sie aus dieser Lage verdrängt.

Die Nasen der Kurbeln g ragen so weit hervor, daß sie bei

Umdrehung der Welle f mit den Hebeln i in Berührung kommen. Sie werden daher, da f sich fortwährend dreht, die Hebel i veranlassen, ihre natürliche Lage aufzugeben. i dreht sich daher um die Achse von f, bezieh. e, mit derselben

Geschwindigkeit wie f. Sobald indessen das Gewicht h seine höchste Stellung überschritten hat, tritt dieses

in selbstständige Action, indem es mit verhältnißmäßig großer Geschwindigkeit nach

unten sinkt, also die betreffende Welle e zwingt, die

zweite Hälfte ihrer Drehbewegung in entsprechend kurzer Zeit zu vollziehen. Nunmehr

bleibt h, i und mit ihnen e

in Ruhe, bis die Kurbeln g ebenfalls die zweite Hälfte

ihrer Drehbewegung vollendet haben, worauf dann der soeben beschriebene Vorgang sich

wiederholt. Die Wellen e sind in Folge dieser

eigenthümlichen, absetzenden Bewegung geeignet zur Hervorbingung der beabsichtigten

Vorgänge. Sie dehnen sich längs der Reihe vorhandener Mahlgänge aus, um gleichzeitig

eine größere Zahl derselben zu bedienen.

Um den Mechanismus H nicht zu ungleichförmig zu belasten,

hat man die Zahl der Mahlgänge in zwei Theile zerlegt und die zugehörigen beiden

Kurbeln g auf der Welle f um

180° gegen einander geneigt (vgl. Figur 4), so daß das

Gewicht h der einen Hälfte gehoben wird, während das

Gewicht h der andern Hälfte nach unten fällt, oder sich

in Ruhe befindet.

In der Nähe eines jeden Mahlganges befinden sich auf e

zwei Daumen b und a (Fig. 3), welche

so aufgekeilt sind, daß ihre größten Halbmesser um etwa 60° hinter dem

betreffenden Hebel i zurückbleiben, und zwar derjenige

von b mehr als derjenige von a. Der Daumen b erhält daher den Hebel k, dessen Drehpunkt sich an der Decke befindet, fast

fortwährend in hoher Lage und damit unter Vermittlung des Drahtes l die Drosselklappe D geöffnet. Nachdem das

Gewicht h um mehr als einen Viertelkreis gehoben ist,

läßt b den Hebel k fallen,

wodurch die Drosselklappe D augenblicklich geschlossen

wird. Der Daumen a wirkt auf die nahezu horizontale

Zunge der sich in festen Lagern drehenden Welle F (Fig. 3), an

welcher der schwere Hammer E sich befindet. Wie aus der

Figur zu ersehen ist, gleitet die bezeichnete Zunge sehr bald nach dem Schließen der

Drosselklappe von dem Daumen a, so daß der vorher

gehobene Hammer E den Stift η des Filters trifft und damit letztern erschüttert. Bald darauf

wird durch das nunmehr niederfallende Gewicht h die

Welle e rasch gedreht, also die Drosselklappe wieder

geöffnet.

Die in den Figuren

1 und 2 dargestellte Anordnung benutzt ebenfalls den oben beschriebenen

Mechanismus H. Die zugehörige Welle e trägt aber nur einen Daumen a, durch welchen ein Hebel k und mit Hilfe der

Stangen b ein hölzerner Stern L gehoben wird, der so viele Arme enthält, wie Mahlgänge um die

Königswelle o gruppirt sind. An den Enden der Arme

befinden sich Drähte l, welche die Drosselklappen D in der Regel geöffnet erhalten, aber deren Schließung,

die durch ein entsprechendes Gewicht angestrebt wird, gestatten, sobald sich L senkt. Mit dem Stern L

sind ferner Drähte m verbunden, welche die Zungen p tragen; dieselben sind in den Köpfen der um verticale

feste Zapfen drehbaren gußeisernen Körper s

scharnierartig bewegbar. Der Hebel q ist mittels des

Drahtes r mit dem um F

schwingenden Helm des Hammers E verbunden. Anderseits

steckt q fest auf s. Sobald

sich also s entsprechend dreht, wird der Hammer E gehoben; wird darauf s

gestattet, sich zurückzubewegen, so wird E mit

entspechender Wucht gegen den Stift η des Filters

schlagen.

Mit dem Muff der Königswelle o ist nun ein kleiner Daumen

n verbunden. Solange L

und damit m und p in der in

Figur 1

dargestellten höchsten Lage sich befinden, bewegt sich n

in einiger Entfernung von p, kann daher die Zunge p nicht berühren. Sobald sich indessen L senkt – in Folge des Abgleitens des Hebels k von dem Daumen a –

so gelangt p in gleiche Höhe mit n, wird daher durch n zur Seite geschoben,

dreht dadurch s und veranlaßt so das oben angegebene

Schlagen des Hammers E gegen den Stift η. Wenn bei dem Senken von p sich n unter p

befindet, so wird n unter p

hinweggleiten, um erst nach einer Umdrehung der Königswelle gegen p zu stoßen. Der andere äußerste Fall, in welchem p unmittelbar vor n sich

senkt, das Anstoßen also dem Niedersenken sofort folgt, könnte zu Bedenken gegen die

Anordnung Veranlassung geben, indem man versucht werden könnte, anzunehmen, daß das

Abklopfen gleichzeitig mit dem Schließen, also vielleicht zu früh stattfände. Eine

genauere Betrachtung des betreffenden Vorganges ergibt indessen sofort das

Irrthümliche einer solchen Annahme. Der Daumen n kann

möglicherweise das Heben des Hammers zu derselben Zeit beginnen, in welcher die

Drosselklappe geschlossen wird; der Schlag des Hammers folgt aber dem Heben

desselben, muß daher immer nach dem Schließen der Drosselklappe eintreten. Ebenso

wie die beiden Grenzpunkte keinen Grund zu Bedenken geben gegen die Benutzung nur

eines Daumens a (Fig. 1) zum Absperren der

Ventilation und zur Einleitung des Abklopfens der Filter, ebenso wenig ist dies der

Fall bei allen Möglichkeiten zwischen diesen Grenzpunkten. Dagegen ist zu beachten,

daß das Abklopfen so lange und nur so lange stattfindet, als der Stern L sich in genügend tiefer Lage befindet. Es ist daher

darauf zu sehen, daß die Lage des Daumens a der

Geschwindigkeit der Königswelle o angemessen ist, damit

weder ein zu frühes, noch ein zu spätes Ausheben der Zunge p eintritt.

Die beiden hier beschriebenen Einrichtungen arbeiten in verschiedenen Mühlen zur

Zufriedenheit der Müller. Nur ein Uebelstand macht sich in nennenswerthem Grade

fühlbar. Derselbe erfolgt aus dem schon früher hervorgehobenem Vortheil der

Mahlgangsventilation, daß durch dieselbe an Kraft gespart wird. Unmittelbar nach dem

Abklopfen wird die Ventilation voll zur Wirkung gelangen; nachdem der Filter mit

Staubtheilen theilweise verstopft worden ist, wird die Wirkung der Ventilation

entsprechend beeinträchtigt werden. Jeder Mahlgang wird somit unmittelbar nach dem

Abklopfen eine geringere Kraft beanspruchen, als unmittelbar vor demselben. Hieraus

folgt aber ohne weiteres, daß das Mühlwerk nach dem Abklopfen sich in rascherm Tempo

bewegen wird als vorher, wenn sämmtliche Filter gleichzeitig, oder doch nahezu

gleichzeitig abgeklopft werden. Eine solche ungleichförmige Geschwindigkeit ist in

mehr als einer Hinsicht für die Mühle störend, weshalb Luther sich veranlaßt sah, eine verbesserte Anordnung zu entwerfen.

2) Die neuere Construction von G. Luther ist in den Figuren 6 bis

8 [c/3] dargestellt. Der Hammer E, welcher hier auf den Stift η zu

schlagen hat, schwingt mit der in festen Lagern drehbaren Welle h, die noch den Hebel l

trägt. Eine Stange c ist an ihrem obern Ende umgebogen

und wird so bewegt, daß sie während des Aufsteigens den Hebel l nach oben hebt, dann denselben abgleiten läßt, während des Niederganges

aber mit dem Hebel l gar nicht in Berührung kommt, so

daß bei dem abermaligem Steigen der Stange c dasselbe

Spiel stattfindet. Diese Bewegung wird dadurch veranlaßt, daß das untere Ende der Stange c den Bolzen b einer Scheibe

a umfaßt, während die Mitte der Stange sich in einer

Hülse e schiebt, welch letztere um einen in der Warze

f befestigten Zapfen drehbar ist. Das Heben und

Fallenlassen des Hammers ist damit genügend erklärt.

Der Hebel D der Drosselklappe wird durch ein Gewicht

fortwährend nach unten gedrückt, und zwar gegen einen – in der Figur

weggelassenen – festen Stift. In diesem Zustande ist die Windleitung frei.

Bevor der Schlag des Hammers erfolgt, soll die Drosselklappe geschlossen werden. Es

geschieht dies hier durch die mit c fest verbundene Nase

d, welche gegen den im Hebel D steckenden Stift g stößt und hierdurch Hebel

mit Drosselklappe in entsprechender Weise dreht. Die Drosselklappe kann so

construirt werden, daß sie behufs eines genügenden Schlusses nicht um volle

90° gedreht zu werden braucht. Immerhin ist der verticale Weg des Stiftes g ein ziemlich bedeutender, obgleich g dem Drehpunkte sehr nahe gerückt ist. Da nun

naturgemäß das Schließen der Klappe, also das Heben von g dann stattzufinden hat, wenn der Zapfen b

sich in der Nähe seiner höchsten Lage befindet, so ist der genannte verticale Weg

durch einen ziemlich großen Drehungswinkel der Scheibe a

zu erkaufen, d.h. es wird der Querschnitt, welchen die Klappe für das

Hindurchströmen der Windes frei läßt, längere Zeit verengt.

Die Scheibe a dreht sich um den festen Bolzen der

Rohrschelle F. Sie wird entweder direct durch einen

Riemen betrieben, wie hier angenommen, oder mit der nach oben verlängerten

Schneckenwelle als Schraube ohne Ende construirt. Letzteres Verfahren dürfte

vorzuziehen sein, so bald es überhaupt anwendbar ist, indem ein Riemenbetrieb in der

Regel für den Verkehr auf dem Steinboden störend sein wird.

Durch die vorhin beschriebene Anordnung sind die einzelnen Gänge unabhängig von

einander gemacht; es ist daher nicht anzunehmen, daß die Filter einer größern Zahl

von Gängen gleichzeitig abgeklopft werden.

Dasselbe wird 3) bei der Construction von Jaacks und

Behrns erreicht. Die Figuren 9 bis 13 [c.d/1] werden die

Beschreibung der betreffenden Mechanismen erleichtern.

Ein gußeiserner, oben durch einen aufklappbaren blechernen Deckel verschlossener

Kasten, welcher auf dem Zargendeckel C (Fig. 9) mit Hilfe eines

Stiftes w und einer Schraube v befestigt ist, enthält – wie in dem Verticalschnitt Figur 9 und dem

Grundriß des aufgedeckten Kastens Figur 10 zu ersehen ist

– zwei feste Bolzen I und II. Um I dreht sich der Doppelhebel d, an dessen unteres Ende die Stange m faßt, während sein oberes Ende die beiden Sperrkegel

l und m trägt. Es dreht sich ferner um I

das Sperrrad g mit angegossenem Excenter h (in Figur 9 punktirt) und das

Sperrrad k mit unrundem Ring i und angegossener Nase uu.

Um II drehen sich die beiden Sperrkegel q und r, welche bestimmt sind, das eigenmächtige Zurückdrehen

der beiden Sperrräder g und k zu verhindern; ferner der Hebel ss,

der am äußern Ende den Sperrkegel t trägt und in der

Mitte durch das bereits genannte Excenter h nach oben

und unten bewegt wird; der Hebel oo, welcher

mittels der Nase p (in Fig. 9 punktirt) auf dem

unrunden Ring i ruht und an seinem äußern Ende mit der

Schnur q verknüpft ist; endlich der Doppelhebel a, welcher an einem Ende den Hammer E trägt und mit dem entgegengesetzten Ende in der

vorliegenden Lage sich gegen die Nase uu

stützt.

Es bedarf keiner Erläuterung, in welcher Weise das Sperrrad g bewegt wird, durch ein entsprechendes Hin- und Herspielen der

Stange m. Nachdem die Sperrklinke n nach einander auf die 44 Zähne des Rades g

wirkte, hat dasselbe und mit ihm das Excenter h eine

ganze Umdrehung gemacht, d.h. das Excenter h hat den

Hebel ss und die Klinke t zu einmaligem Spiel veranlaßt, oder es ist das Sperrrad k um eine Zahntheilung gedreht worden. Die Drehung von

k und der mit ihm verbundenen Theile (unrunder Ring

i und Nase uu) ist

daher eine verhältnißmäßig sehr langsame. Wenn nun erwähnt wird, daß die Schnur q ein Schließen der mehrerwähnten Drosselklappe im

Windrohr K (Fig. 11) bewirkt, wenn

daran erinnert wird, daß das Schließen der Klappe etwas früher stattzufinden hat als

das Niederfallen des Hammers E, daß endlich erst nach

der Wirkung des Hammers E die Oeffnung der Klappe

beginnen darf, so ist ohne weiteres verständlich, wie unbequem die langsame Bewegung

von k, bezieh. i und uu während der hier angedeuteten Periode ist. Man

muß den dringenden Wunsch hegen, von dem Beginn des Klappenabschlusses bis zur

Aufhebung desselben dem Rade k mit Zubehör eine größere

Geschwindigkeit zu geben. Dies ist an dem vorliegenden Mechanismus durch folgende

Einrichtung möglich gemacht. Die 18 Zähne des Rades k,

von α bis α

(Fig. 9)

sind wesentlich breiter als die übrigen 26 Zähne desselben, so daß sie von der

Sperrklinke l (Fig. 10) erfaßt werden

können. Die Klinke l ist aber mit dem Doppelhebel d verbunden, sie macht daher ebenso viel Spiele wie die

Stange m, d.h. sie dreht das Rad k ebenso rasch, wie das Rad g durch die Klinke

n bewegt wird. Sobald dagegen die in Rede stehenden

18 Zähne durch l verschoben sind, bietet sich dieser

Klinke ein glatte Fläche dar, auf welcher sie gleitet; es kommt deshalb die

langsamere Klinke t zur Wirkung. Man kann, um das

Schleifen der Klinke l auf dem glatten Rande von k zu vermindern, die Nase von l seitwärts über

eine entsprechende Auskragung der Nase von n hinwegragen

lassen, so daß letztere die Klinke l trägt, sobald sie

dem glatten Rande von k gegenüber steht.

Die Figuren 9

und 10

stellen den Zeitpunkt nach dem Schließen der

Drosselklappe, durch Freilassen der Schnur q, und

unmittelbar vor dem Niederfallen von E dar.

Um die Schnur q auf die mehrerwähnte Drosselklappe wirken

zu lassen, wird dieselbe über die Rolle x und durch

einen der Schlitze y geleitet. Da ein schräger Zug der

Schnur q sehr häufig nöthig wird (vgl. Fig. 12 und 14), so ist

das Böckchen, in welchem x montirt ist (Fig. 9), um seine

Befestigungszapfen drehbar; es kann ihm daher jede gewünschte Richtung gegeben

werden. Nachdem q aus dem Apparat, der soeben

beschrieben wurde, hervorgetreten ist, wird sie über eine an der Flansche des

Windrohres K befestigte Rolle geleitet (Fig. 11 bis 14) und auf

einem Segment, welches an der Welle der Drosselklappe D

fest ist, befestigt. Da das Gewicht d bestrebt ist, die

Klappe D zu schließen, so wird dies stattfinden, sobald

der Hebel o (Fig. 9 und 10) es zuläßt.

Die schwingende Bewegung von m kann auf folgende Weise

hervorgebracht werden. Ist eine sogen. Rüttelwelle F

(Fig. 13)

vorhanden, so hat man auf dieselbe ein Excenter A zu

stecken; ist aber keine Rüttelwelle vorhanden, so ist ein besonderer Ring A (Fig. 11 und 12) in den

Verschlußring des Steinauges excentrisch einzuklemmen, gegen dessen glatte Umfläche

ein beweglicher, an einem Hebel der Welle H drehbarer

Klotz sich bewegt. Ein zweiter Hebel e (Fig. 12) der Welle H, welche in B solid

gelagert ist, überträgt die Bewegung auf m.

Ich möchte zu diesen beiden Bewegungsmethoden noch eine dritte in Vorschlag bringen.

Wie schon von G. Luther angegeben, ist es in vielen

Fällen bequem möglich, die Welle der das Mahlgut aus dem Mehlloch befördernden

verticalen Schnecke nach oben zu verlängern. Diese Welle würde an ihrem obern Ende

ein Excenter erhalten, welches direct auf die Stange m

wirken könnte.

Da die Construction von Jaacks und Behrns auf der Zarge des betreffenden Mahlganges montirt ist, so ist es

erforderlich, den Mechanismus leicht entfernen zu können. Daß diesem Erforderniß

Rechnung getragen ist, geht aus dem Obigen zur Genüge hervor.

Vorhin ist ausführlich besprochen, daß 18 Zähne des Rades k (Fig.

9 und 10) durch die Klinke l verschoben werden,

während jeder der übrigen 26 Zähne 44 Schwingungen der Stange verlangt. Das Abklopfen findet daher

nach 26 × 44 + 18 = 1162 Umdrehungen des Mühlsteines statt, was einer Zeit

von etwa 10 Minuten entsprechen dürfte. Es sei hierbei erwähnt, daß vielfach ein

selteneres Abklopfen für genügend erachtet wird.

Zu den oben beschriebenen, bisher nicht veröffentlichten Abklopfvorrichtungen fügen

wir im Folgenden die in der Zeitschrift. „Die Mühle“, 1876 S.

220 besprochene Construction von Schmeißer und Schulz in

Bahnhof Neustadt a. d. Dosse bei. Die Vorrichtung besteht

aus zwei Theilen und zwar 1) dem Triebapparat m (Fig. 15 [d/4], welcher so construirt ist, daß während die auf der

einen Seite sitzende Riemenscheibe n, die durch eine

beliebige Transmissionswelle zu betreiben ist, sich gleichförmig herumdreht, die

Kurbelscheibe o in Ruhe ist und nur nach einer

bestimmten Zeitperiode eine Umdrehung mit angemessener

Geschwindigkeit verrichtet; 2) dem Schlagapparat (Fig. 16), der am

einfachsten an dem Aspirationssaugrohr b anzubringen und

mit diesen beim Aufnehmen des Ganges zu entfernen ist. Wo dies bei schon vorhandener

Einrichtung nicht möglich, kann derselbe auch an einer Säule u.s.w. befestigt

werden. Dieser Apparat nimmt die Bewegung aus der Drehung der Kurbelscheibe o mittels der über Rollen geleiteten Schnur i auf und übt unter gleichzeitigem Abschluß der Luft auf

den Abklopfstift e einen Schlag, dessen Kräftigkeit

beliebig zu verändern und dem Bedürfniß anzupassen ist. Zum weitern Verständniß der

Figuren fügen wir noch folgendes hinzu. Es bezeichnet a

den Mahlgang, b das Saugrohr, c die Drosselklappe, d den Hebel der

Drosselklappe, e den Abklopfstift, f die Führung desselben, g

elastische Züge, h den Schlaghammer, i die Schnur, um Hammer und Hebel in Bewegung zu setzen,

k die Leitrollen, l das

Gegengewicht des Hammers zum Spannen der Schnur, m den

Triebapparat, n die Riemenscheibe und o die Kurbelscheibe an denselben.

Es geht aus dieser knappen Beschreibung hervor, daß der Triebapparat m nach ähnlichen Principien construirt sein wird, wie

der Luther'sche Triebapparat Figur 4 und 5.

Das so wünschenswerthe Voreilen des Luftabschlusses gegenüber dem Schlagen des

Hammers h scheint in hübscher Weise hervorgebracht zu

sein durch die Wahl eines elastischen Materials zu den Schnüren g. Hierdurch ist es wenigstens möglich, die

Drosselklappe c kurz vor der Wirkung des Hammers h zu schließen.

Tafeln