| Titel: | Perkins' Hochdruck-Dampfkessel und Maschine. |

| Fundstelle: | Band 225, Jahrgang 1877, S. 532 |

| Download: | XML |

Perkins'

Hochdruck-Dampfkessel und Maschine.

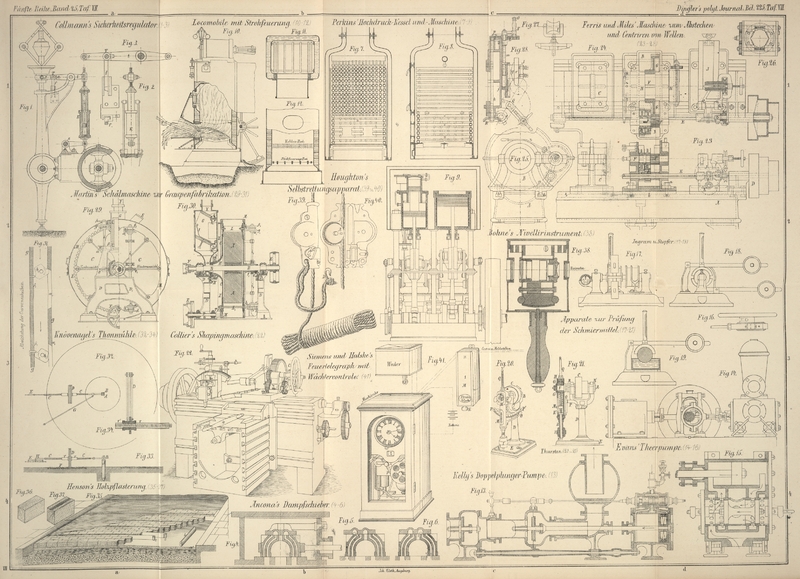

Mit Abbildungen auf Taf.

VII [b. c/1].

Perkins' Hochdruck-Dampfkessel und Maschine.

Loftus Perkins in London, welcher schon vor mehr als einem

Decennium die nutzbare und gefahrlose Anwendung hochgespannter Dämpfe zum Betriebe

von Dampfmaschinen einzuführen begonnen hat, hielt kürzlich über sein Kessel-

und Maschinensystem einen Vortrag in der „Institution of Mechanical

Engineers“, dessen ausführliche Wiedergabe im Engineer, Juni 1877 S. 389 ff. enthalten ist. Wir ersehen daraus zunächst,

daß schon mehrfach, auch bei Seedampfern und Yachten, Perkins'sche Kessel und

Maschinen im Betriebe sind, und daß das englische

Admiralitäts-Kessel-Comite schon 1874 einen günstigen Bericht darüber

erstattete.

Der in Fig. 7

und 8

dargestellte Kessel ist selbstverständlich Röhrenkessel, aber in so eigenthümlicher

Weise zusammengesetzt, daß die Rohrwände und überhaupt alle anderen ebenen Flächen

im Kessel selbst vollständig vermieden sind. Jedes einzelne Rohr ist für sich

geschlossen und mit dem nächsten nur durch kurze eingelöthete Kupferröhrchen

verbunden. So besteht die Feuerkiste aus 7 über einander liegenden Rahmen aus

rechteckig gebogenen Röhren von 57mm

lichtem Durchmesser und 9mm,5 Wandstärke;

an der Stelle der Feuerthüren sind zwei mittlere Rohre, wie aus Figur 7 ersichtlich,

ausgeschnitten und die offenen Enden mit einem 13mm starken Stopfen verschweißt. Die einzelnen Rahmen stehen je 44mm von einander ab und sind durch

zahlreiche verticale Röhrchen von 23mm

innerm Durchmesser verbunden. In diesem Raume, welcher nach außen von einem

doppelten Blechmantel umgeben ist, wird gefeuert; die Gase steigen auf durch 15

Reihen von je 11 über einander liegenden Rohren, von gleichen Stärken wie die

Feuerkastenrohre, aber gerade, beiderseits verschweißt und nur an den Enden durch je

ein verticales Röhrchen mit dem nächst darüber und darunter liegenden Rohre

verbunden. Nach dem Passiren dieser 165 Rohre entweichen die Heizgase in den

Rauchfang, während der in den Röhren gebildete Dampf in ein Sammelrohr (102mm weit, 19mm Wandstärke) aufsteigt, welches quer über

die obersten Rohre gelegt ist. Aus diesem wird der Dampf für die Maschine

entnommen.

Die Perkins'sche Maschine, in Figur 9 im theilweisen

Schnitte dargestellt, hat drei Cylinder, in welchen der Dampf mit successive

zunehmendem Volum arbeitet; nachdem der zweite Cylinder das vierfache Volum des

ersten, der dritte das vierfache Volum des zweiten Cylinders hat und der erste

Cylinder halbe Füllung erhält, ist die Gesammtexpansion 32 fach bei einer

Anfangsspannung von etwa 20^; dabei ist selbstverständlich der letzte Cylinder mit

einem Condensator in Verbindung. Erster und zweiter Kolben haben, wie aus Figur 9

ersichtlich, gemeinsame Kolbenstange und greifen an demselben Kurbelzapfen der

gekröpften Schwungradwelle an; der Kolben des dritten Cylinders wirkt auf eine

zweite Kurbel, welche zu der frühern Kurbel unter einem rechten Winkel steht. Der

Dampf tritt oberhalb des ersten Kolbens bei dessen Niedergang ein, expandirt beim

Aufgang unter dem Kolben des zweiten Cylinders und gelangt endlich beim abermaligen

Niedergange in den Raum zwischen erstem und zweitem Kolben, welcher nach oben eine

ringförmige Erweiterung hat, die als Dampfsammelraum dient. Von hier gelangt der

Dampf abwechselnd unter und über den dritten Kolben und wird zuletzt condensirt.

Dies die charakteristischen Punkte bei der Erzeugung und Verwendung der

hochgespannten Dämpfe in L. Perkins' System, welche an

und für sich nichts überraschend Neues bieten (vgl. 1872 206 492). Bewundernswerth dagegen und von wesentlichstem Einflusse auf die praktische

Verwendbarkeit ist die Ausarbeitung der Details, die sichere und dauerhafte

Herstellung jedes einzelnen Bestandtheiles. Der Kessel erhielt nur dadurch seine

Bedeutung, daß er, nach Entfernung des einhüllenden Blechmantels, überall leicht

zugänglich und leicht zu repariren ist; die Anordnung seiner Theile gestattet jedem

einzelnen Rohre freie Ausdehnung und bringt eine rasche Circulation des Wassers

hervor. Dabei verwendet Perkins nur ganz reines oder

destillirtes Wasser, welches stets von neuem wieder im Kessel verwendet wird,

nachdem es den Oberflächencondensator passirt hat. Schmiermaterial wird in den

Dampfräumen der Maschine nicht verwendet, daher ist auch die schädliche Bildung

freier Fettsäure vermieden, und so groß ist die Sorgfalt, mit der allen

Dampfverlusten begegnet wird, daß, wie constatirt wird, ein Kessel von 1cbm Wasserinhalt, welcher bei 16at Druck eine Maschine von 250e betreibt, 12 Tage und Nächte

continuirlich arbeiten konnte, ohne die geringste Zuführung frischen Wassers zu

benöthigen. Ueber die Sicherheit des Kessels kann kein Zweifel sein, nachdem die

Stärke der Rohre durch den Betrieb nicht beeinträchtigt werden kann und jedes Rohr

vor dem Einbringen in den Kessel auf 260at,

der ganze Kessel unter Wasserdruck auf 130at geprüft wird.

In gleicher Weise wie der Kessel ist auch die Maschine in allen ihren Details

durchdacht. Von der Steuerung, welche mit Ventilen zu geschehen scheint, ist leider

nichts näheres mitgetheilt; die Cylinder sind in einem gemeinschaftlichen Gehäuse

aus doppelten Blechwänden, mit Holzkohle ausgefüllt, eingeschlossen und mit

Dampfmänteln versehen, welche direct mit dem Dampfkessel communiciren. Dieselben

sind in eigenthümlicher Weise dadurch hergestellt, daß zur eigentlichen Lauffläche

des Kolbens ein schmiedeisernes Rohr genommen wird, welches in den Cylindermantel

eingegossen ist. Besonderer Werth wird den Kolbenringen beigelegt, deren

Zusammensetzung Perkins mit 75 Proc. Kupfer und 25 Proc.

Zinn angibt. Sie sollen sich seit langen Jahren vorzüglich bewährt haben und bei

vollkommen dichtem Schluß die geringste Reibung verursachen.

Interessant ist auch die Construction des Oberflächencondensators und manches andere

Detail, dessen Beschreibung uns hier zu weit führen würde.

In dieser Weise hat Perkins die Frage der Verwendbarkeit

hoher Dampfspannungen zum erstenmale praktisch gelöst und damit vielleicht einen

großartigen Fortschritt der modernen Dampfmaschine angebahnt. Allerdings wurde und

wird noch von vielen Seiten das Fortschreiten zu höhern Spannungen bekämpft und

„klar“ bewiesen, daß mit vergrößerter Expansion nur äußerst

geringe Vortheile erreichbar sind; dennoch aber haben wir schon heute den Schritt

von 0at,5 Ueberdruck zu 8 und 10at normaler Arbeitsspannung zurückgelegt,

und nicht zum Schaden des industriellen Fortschrittes. Unläugbar ist die Erhöhung

des „wahren Wirkungsgrades“ nur durch Zunahme der

Admissionstemperatur und vollkommene Expansion des Dampfes zu erreichen; unläugbar

ist ferner, daß nur bei Verwendung gesättigten Dampfes unsere

Constructionsmaterialien so hohen Temperaturen widerstehen können, und es erscheinen

uns daher Perkins' Bemühungen wohl begründet und zu den

kühnsten Hoffnungen berechtigend. Thatsächlich erreichte er schon, bei einer

Schiffsmaschine von 70e nominell, mit 20at Admissionsspannung einen mittlern

Kohlenverbrauch von 0k,73 für 1e indicirt; dabei arbeitete die Maschine

ohne Condensation und war auch in anderer Beziehung nicht vollkommen, so daß sich

hiernach, bei einem verbesserten Motor, ein Kohlenverbrauch von nur 0k,5 für 1e indicirt erwarten läßt.

M-M.

Tafeln