| Titel: | Gussvorrichtung für den Siemens-Martin-Process. |

| Fundstelle: | Band 227, Jahrgang 1878, S. 461 |

| Download: | XML |

Gussvorrichtung für den

Siemens-Martin-Process.

Mit Abbildungen auf Tafel

31.

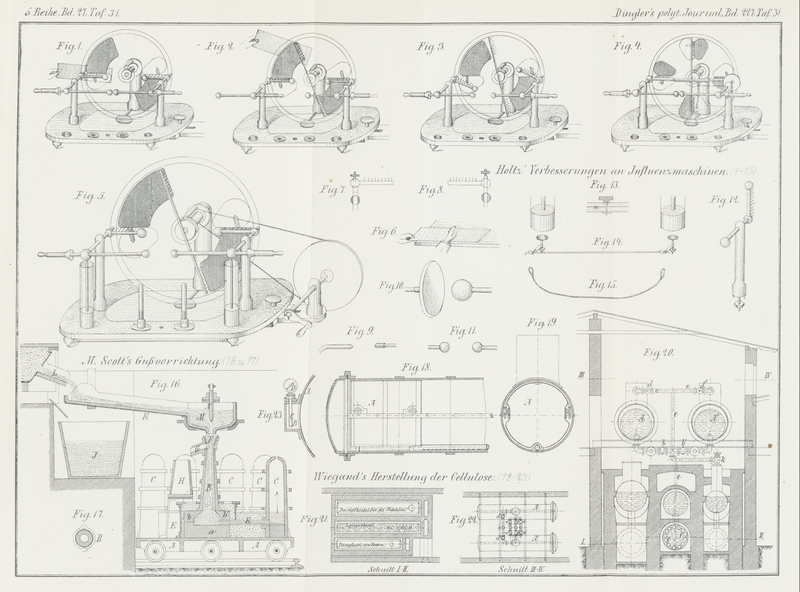

Scott's Gussvorrichtung für den Siemens-Martin-Process.

M.

Scott in London hat eine neue und

sehr praktische Gussvorrichtung (Fig. 16 und 17 Taf. 31)

angegeben, welche gegen die bisher gebräuchlichen den Vorzug der Einfachheit mit

demjenigen, einen unter allen Umständen reinen Guss zu liefern, verbindet. Die auf

einem Schienengleise laufende Grundplatte A trägt die

Gussformen C; letztere stehen kreisförmig um das

senkrechte Eingussrohr B, welches sämmtliche Formen

durch Vermittlung horizontaler Kanäle E gleichmässig

mit dem zu vergiessenden Metalle versieht. Sowohl das Rohr B als die Kanäle E bestehen aus Eisenblech,

welches innerlich mit feuerfestem Material ausgefüttert ist. Die Eingussröhre B ist nach unten erweitert und an den Stössen der

Blechhülle mit dehnbaren Muffen bekleidet. Als Aufsatz befindet sich auf letzterer

der mit einer Schnauze G versehene Trichter F. Zwischen den Gussformen C und dem Eingussrohr B steht ein Behälter

H, in welchen die Schnauze G mündet.

Wenn der Guss bewerkstelligt werden soll, so führt man den Apparat vor das Stichloch

L des Ofens, unter welchen der Schlackenkasten J steht und setzt auf die Eingussröhre den

trichterförmigen Behälter M nebst anschliessender

Zuflussrinne K. Nach Oeffnung des Stichloches L wird durch Vorhalten einer Platte die zuerst

ausfliessende blasse bis zum Erscheinen des reinen Gusses in den Schlackenkasten J geleitet. Hierauf füllt man den Behälter M, dessen Ausgussöffnuug vorläufig durch Niederdrücken

des Stiftes N verschlossen gehalten wird. Hierdurch

bewirkt man, dass sämmtliche mit dem Metall ausfliessende Schlakentheilchen und

sonstige Unreinigkeiten an die Oberfläche steigen und dass bei hierauf folgender

Oeffnung des Ausflusses die Formen mit durchaus homogener Masse gefüllt werden.

Diejenige Metallmenge, welche die Formen nicht mehr auszufüllen vermag, läuft durch

G in das Gefäss H

über, wodurch gleichzeitig die Beendigung des Gusses angezeigt wird. Nachdem die

Rinne K entfernt, wird der Apparat vom Ofen weggefahren

und der Einguss B, dessen Fuss aus 3 Theilen a, b und b' besteht,

abgehoben; die Gussformen werden beseitigt und die Zuführungskanäle zerbrochen.

Durch Belegen der Sohle der Gussformen mit feuerfesten Ziegeln lässt sich das Gewicht

der Gussstücke reguliren. Zum Transport der Schlacken eignen sich am besten

Kippwagen mit aufgesetztem Kasten, welcher durch einen Krahn auf- und abgehoben

werden kann. Das beschriebene Verfahren gestattet ein ununterbrochenes Zufliessen

des Metalles und in Folge dessen eine schnelle Füllung. (Nach der Berg- und hüttenmännischen Zeitung, 1878 S. 6.)

Tafeln