| Titel: | Herstellung der Cellulose; von L. Wiegand. |

| Autor: | F. |

| Fundstelle: | Band 227, Jahrgang 1878, S. 463 |

| Download: | XML |

Herstellung der Cellulose; von L. Wiegand.

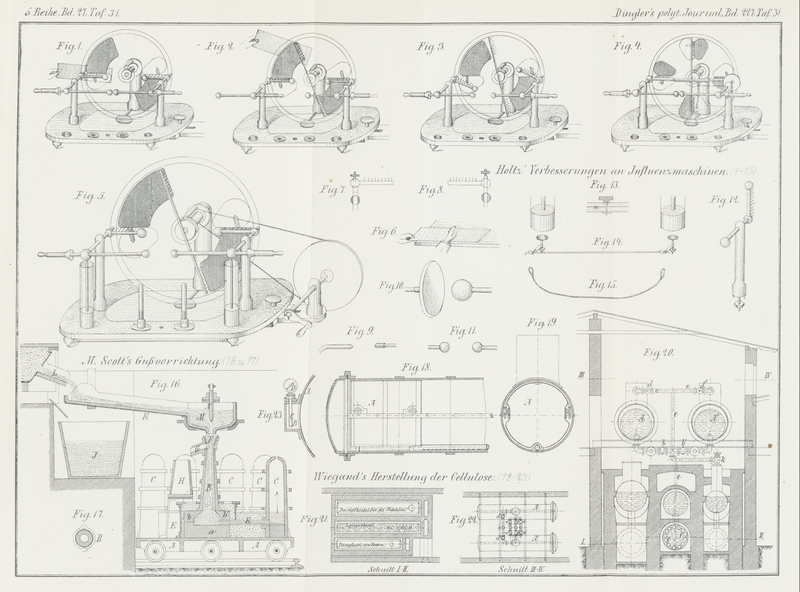

Mit Abbildungen auf Tafel

31.

Wiegand's Herstellung der Cellulose.

Die betreffende Anlage ist nach dem Bayerischen Industrie- und Gewerbeblatt

in Fig. 18

bis 23 Taf.

31 dargestellt. Das zu verwendende Holz wird zunächst scharf getrocknet, um es

poröser zu machen, bevor dasselbe in den Kocher A

kommt; derselbe besteht aus einem Eisenblechcylinder von 1m,25 lichten Durchmesser und 6m,3 lichter Länge, mit einem Dom von 0m,75 lichten Durchmesser und Höhe. Er ist an

seinem hintern Ende mit einem gewöhnlichen Boden versehen, während vorn ein

Winkeleisen mit Schraubenlöcher angebracht ist, das mit einem gleichen, am Deckel

befindlichen correspondirt. In letztern ist eine trapezförmige Nuth eingedreht, die

mit Metall ausgefüllt ist und in welche eine am Winkeleisen des Kochers ausgesparte

Nase drückt wenn die durch beide Winkeleisen gesteckten Schrauben fest angezogen

werden. So bildet sich ein sicherer Verschluss des Kochers.

Theils um das directe Zusammentreffen von heissen Dämpfen und Holz zu vermeiden,

theils um die Beschickung des Kochers auf ein Maximum zu bringen und diese selbst,

sowie die Entleerung zu erleichtern, sind Füllkästen vorhanden, welche das zu

kochende Holz aufnehmen. Sie bestehen aus Cylindern von durchlochtem Eisenbleche und

haben vorn einen abnehmbaren, hinten einen festen Boden von demselben Material. An

beiden Seiten befinden sich Röllchen, welche auf den im Kochermittel seitlich

angebrachten Schienen laufen, während die Kästen unten eingebogen sind, um für das

am Boden des Kochers legende Kochrohr Platz zu gewinnen. Jeder der 5 Füllkästen hat

oben 2 Stifte, womit er an die oberhalb liegende Stange befestigt wird und die

Gesammtherausnahme der Füllkasten möglich macht. Man kann so die Entleerung viel

früher und schneller als jetzt bewirken. Das Kochrohr ist seiner ganzen Länge nach

zu beiden Seiten durchlocht und steht in seiner Mitte durch einen Stutzen mit Hähnen

a, b und c so in

Verbindung, dass durch a verbrauchter Dampf, durch b frischer Dampf aus dem Kessel und durch c frische Lauge in den Kocher kommt.

Die Kocher werden stets paarweise angewendet, so dass, wenn in dem einen der Process

vollendet ist, in dem andern damit begonnen wird. Es möge z.B. der Stoff im Kocher

A' (Fig. 20 bis 22) fertig

sein. Am Dome desselben ist ein Knierohr mit Hahn d'

angebracht; öffnet man diesen, so strömt der Dampf aus A' durch d', gelangt durch das Rohr e in den

Laugen wärmer, durchstreicht hier unter Abgabe eines Theiles seiner Wärme die

Heizröhren f, gelangt durch g zu dem geöffneten Hahn a in den Kocher A und erwärmt so das Holz, die Füllkästen und den

Kocher nach und nach auf 100°, während etwaiges Niederschlagswasser mit aufgelöstem Harze durch

ein Rohr abströmt. Sollten Laugetheilchen mit hinübergerissen werden, so können

diese nur die theilweise Entharzung durch das Dämpfen unterstützen; da die

Vorwärmung in den ersten Stadien des Abblasens ausreicht, so kann man, sobald das

Holz auf 100° erwärmt ist, den Hahn a schliessen und

die letzte Wärme des abblasenden Dampfes anderweitig verwerthen, so dass man selbst

seine ganze freie und gebundene Wärme ausnutzen kann.

Nachdem der Hahn a geschlossen und der Abfluss für das

Niederschlagswasser gesperrt ist, dreht man den Hahn c

auf. Es strömt nun durch das Rohr h eine bestimmte

Laugemenge von 135° in das Kochrohr, von wo dieselbe die Füllkästen übergiesst, nach

und nach durch das Holz dringt, um, auf dem Boden angelangt, von neu zuströmenden

Laugemengen mitgerissen, den Weg wiederholt zu machen.

Zur Vollendung des Processes schliesst man, nachdem die nöthige Menge Lauge

eingelassen ist, den Hahn c, öffnet b und das auf dem Dome des kleinen Dampfkessels

befindliche Ablassventil k. Der Dampf strömt nun durch

das Kochrohr in den Kocher, und tritt das Durchdringen des Holzes mit Lauge in noch

erhöhterem Masse ein. Der Kocherinhalt erhöht seine Temperatur nach und nach auf

182°, worauf der Kochprocess vollendet ist. Da der Dampf trocken, ja dadurch, dass

die heissen Verbrennungsgase den Dom und Dampfraum umspülen, etwas überhitzt ist,

und auch die bekannten Vorrichtungen zur Verhinderung des Mitreissens von

Flüssigkeiten angebracht sind, so kann die ganze Wärme des Dampfes zur Geltung

kommen.

Bei diesem Verfahren sind 4 Stunden zum Kochen und 4 Stunden zum Beschicken,

Entleeren und Abblasen nöthig, so dass mit den beiden Kesseln, da jedes Mal 500k erhalten werden, in 24 Stunden 3000k fertiger Stoff sich herstellen lassen. Mit

directen Kochern sind nicht mehr als 2000k fertig

zu stellen, wegen der langsamen Abkühlung und Erwärmung.

Die Spannung der Dämpfe in dem Apparate misst Wiegand

nicht direct, sondern die der Dämpfe gleicher Temperatur von reinem Wasser. An das

Kochgefäss A (Fig. 23) ist das damit

communicirende Gussstück B genietet, welches eine mit

destillirtem Wasser gefüllte schmiedeiserne Röhre C

trägt. Das Manometer D soll so den im Kessel

herrschenden Druck zeigen, ohne mit den Laugen selbst in Berührung zu kommen. (Da

die Temperatur der Lauge höher ist, als der Dampfspannung beim Wasser entspricht, so

muss das Manometer einen höheren Druck zeigen, als im Kessel wirklich vorhanden. F.)

Tafeln