| Titel: | Ueber die Gewinnung von Ammoniak. |

| Fundstelle: | Band 229, Jahrgang 1878, S. 273 |

| Download: | XML |

Ueber die Gewinnung von Ammoniak.

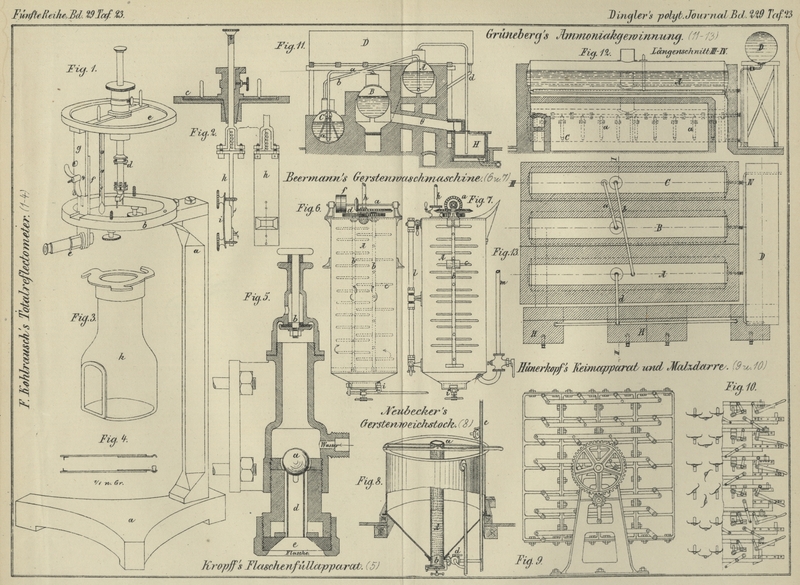

Mit Abbildungen auf Tafel 23.

Ueber die Gewinnung von Ammoniak.

Die bisher zur Destillation der ammoniakalischen Wasser der Gasfabriken angewendeten

Apparate bestanden entweder aus einem Kessel, in welchem die Ammoniakwässer, sei es

ohne, sei es mit Zusatz von Kalk destillirt wurden, oder es wurden deren zwei

angewendet, von welchen der eine als Vorwärmer, der andere als Destillirkessel

diente. War kein Kalk zugesetzt, so wurde nur das an flüchtige Säure gebundene

Ammoniak gewonnen; im anderen Falle gab der in den Apparat eingeführte Kalk Anlaſs

zu schnellem Verbrennen der Kessel, welchem Uebelstande auch durch eine in dem

Apparate angebrachte Rührvorrichtung nur mangelhaft abgeholfen wurde. Diese

Uebelstande werden vermieden durch eine Anordnung von H.

Grüneberg in Kalk bei Deutz (D. R. P. Nr.

351 vom 13. Juli 1877), welche ohne mechanischen Rührapparat die Anwendung von Kalk,

also die Gewinnung des sämmtlichen, auch des an Chlor und Schwefelsäure gebundenen

Ammoniaks gestattet, ohne daſs eine Zerstörung des Apparates zu befürchten ist. Fig.

11 bis 13 Taf. 23

zeigen den Grüneberg'schen Apparat (ohne Gebäude) in

verschiedenen Ansichten. Das frische Ammoniakwasser gelangt aus dem Vorrathsbehälter

D in den 7 bis 8m

langen Kessel A, wird hier vorgewärmt, kommt nach den

mit directer Feuerung versehenen Kessel B, dann nach

dem nicht von den Feuergasen berührten Kessel C, wird

hier zur Zerlegung der nichtflüchtigen Ammoniakverbindungen mit Kalk behandelt, um

nach der Erschöpfung abgelassen zu werden.

Bei regelmäſsigem Betriebe wird der Kessel B geheizt,

die denselben verlassenden Verbrennungsgase umziehen den Kessel A und bringen dessen Inhalt zur Kochhitze. Die im

Kessel B entwickelten Dämpfe treten durch das

rechenförmig endende Rohr a in den Kessel C und treiben hier das mittels Kalkmilch, welche durch

einen aufgesetzten Trichter eingeführt wurde, freigemachte Ammoniak aus; letzteres

entweicht mit den Wasserdämpfen durch das Rohr b in den

Vorwärmer A, entbindet hier die flüchtigen

Ammoniakverbindungen und wird mit diesen durch das Rohr d in bedeckte Bleikästen H geführt, die mit

50proc. Schwefelsäure gefüllt sind. Die hier entwickelten Gase, namentlich

Schwefelwasserstoff und Kohlensäure, werden durch den Kanal O in die Feuerung des Kessels B geführt und

so unschädlich gemacht.

Ist die Säure im Sättigungskasten neutralisirt, so läſst man die erhaltene Lauge

erkalten und schöpft das auskrystallisirte Salz auf die Abtropfvorrichtungen,

während die Mutterlauge wieder mit einer entsprechenden Menge Schwefelsäure versetzt

und mit Ammoniakdämpfen behandelt wird, so daſs eine besondere Verdampfung nicht

nothwendig ist.

Soll Salmiak dargestellt werden, so ersetzt man die Bleikästen durch mit Salzsäure

gefüllte Steinkästen; hierbei ist allerdings ein Abdampfen von Lauge nicht zu

vermeiden.

Der Apparat ist bereits in den Ammoniakfabriken in Cöln, Hamburg, Stettin und Leipzig

eingeführt. Es hat sich bestätigt, daſs seine Bedienung leicht ist, die

erforderlichen Reparaturen gering sind, die Ausnutzung der Gaswässer aber

vollständig gelingt.

J.

Swindells (Englisches Patent vom 21. Juni 1876) will

Ammoniak dadurch synthetisch darstellen, daſs er ein Gemenge von atmosphärischer

Luft und Wasserdampf über erhitzte Kohle leitet. Die hierbei gebildete Kohlensäure

wird durch Kalilauge zurückgehalten, der entstandene Wasserstoff mit dem Stickstoff

soll sich dann in Kammern, die mit erhitzten Thonstücken gefüllt sind, zu Ammoniak

vereinigen (vgl. 1877 223 549).

Tafeln