| Titel: | Mittheilungen von der Weltausstellung in Paris 1878. |

| Autor: | Josef Pechan |

| Fundstelle: | Band 231, Jahrgang 1879, S. 1 |

| Download: | XML |

Mittheilungen von der Weltausstellung in Paris

1878.

(Fortsetzung von S. 458 des vorhergehenden

Bandes.)

Mittheilungen von der Weltausstellung in Paris 1878.

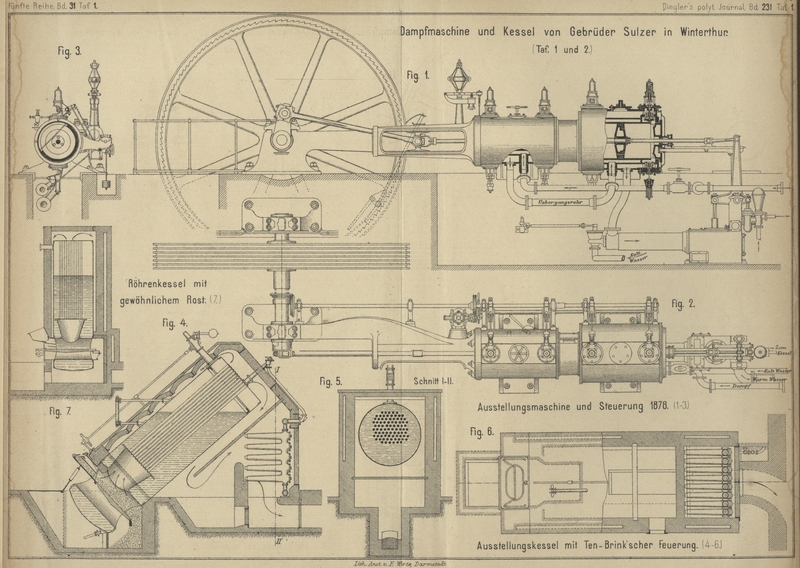

Dampfmaschine und Kessel von Gebrüder Sulzer in

Winterthur (Tafel 1 und 2).

Die schon in der Einleitung ausgesprochene Ansicht über die Bedeutung der

Schweizerischen Abtheilung in der Weltausstellung findet ihre vollste Bestätigung

durch Dampfmaschine und Kessel von Gebrüder Sulzer in

Winterthur. Seit 1867 zum dritten Male auf einer internationalen Ausstellung

erschienen, haben sie es jedesmal verstanden, durch kühne Neuerungen das allgemeine

Interesse zu erwecken und dabei den alten Ruf, den ihre Constructionen in Schönheit

der Form und Feinheit der Ausführung genieſsen, ungeschwächt zu erhalten. Die Sulzer'sche Cylinderdisposition ist so allgemein für

Ventildampfmaschinen angenommen, daſs unter den vielen ausgestellten Dampfmaschinen

dieser Gattung nur 2 oder 3 eine andere Anordnung zeigen; die Sulzer'sche Steuerung hat ihren Weg nach allen

Industrieländern gemacht und ist in der Ausstellung bei verschiedenen Maschinen

fremder Fabrikanten vertreten, und wir glauben nicht zu irren, wenn wir die

ungeheure Verbreitung, welche, wie der Vergleich der Pariser Ausstellung (1878) mit

der Wiener (1873) zeigt, die Ventildampfmaschine überhaupt seit den letzten 5 Jahren

genommen hat, in erster Linie dem epochemachenden Beispiele der oben genannten Firma

zuschreiben.

Und selbst Jene, welche, wie der Verfasser, die Ventildampfmaschine noch immer als

eine Specialität auf ein engeres Gebiet beschränkt wissen wollen, müssen sich

angesichts dieser Erfolge zweifelnd fragen, ob nicht doch im Ventil das rationelle

und normal anzuwendende Steuerungsorgan gefunden sei

und dagegen der Schieber auf Specialfälle beschränkt werden solle?

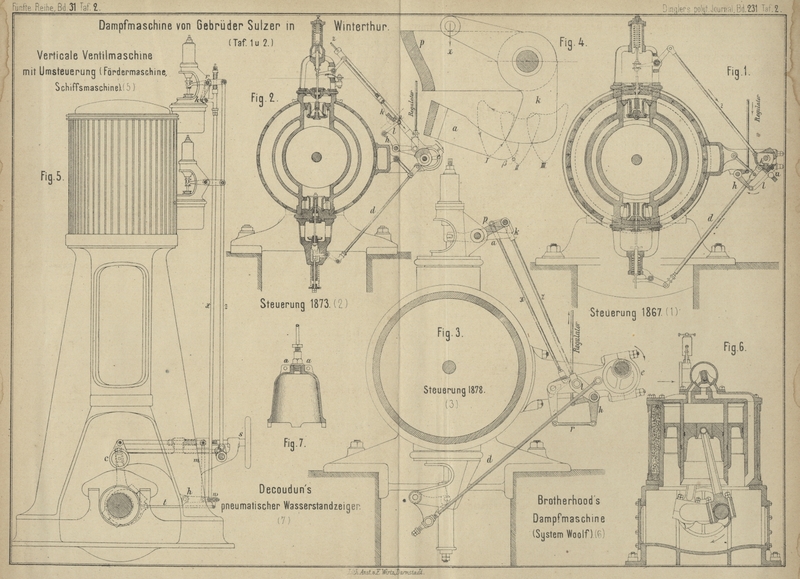

Die Ausstellungsmaschine von Gebrüder Sulzer zu Paris

1867 war eine eincylindrische, mit 375mm

Durchmesser, 900mm Hub und 30 Touren: ein

Querschnitt durch den Cylinder ist in Fig. 1 Taf.

2 dargestellt und zeigt fast genau die gegenwärtig noch angewendete Anordnung der

Ventile; die Maschine hatte einen Bajonnetbalken mit ausgebohrter Kreuzkopfführung

und u.a. auch schon das geistreiche Detail, die Kurbelnabe über die vordere Wand des

Kurbelarmes hervortreten zu lassen, was wegen der vorstehenden Lagerschalen der Treibstange um mindestens eine

Lagerborten-Breite möglich ist und damit, bei gegebener Nabenlänge, die Distanz

zwischen Cylindermittel und Schwungradlager-Mittel um ebenso viel vermindern läſst.

Der Antrieb der neben dem Schwungradlager stehenden Luftpumpe ging direct von einer

Gegenkurbel nach abwärts, das Schwungrad war verzahnt.

In Wien 1873 hatte die Firma, auſser zwei sehr netten kleinen Maschinen mit

Rider-Steuerung, die Antriebsmaschine der Schweizerischen Abtheilung mit 450mm Durchmesser, 1050mm Hub und – wie in Paris 1867 – mit 50 Touren geliefert. Die Luftpumpe

hing direct an der nach rückwärts verlängerten Kolbenstange und muſste somit die

hohe Kolbengeschwindigkeit von 1m,75 in der

Secunde mitmachen; das Bett besaſs gleiche Disposition wie 1867, das Schwungrad war

gleichfalls verzahnt, jedoch erfolgt der Antrieb auf der Ausstellung mittels zweier

neben dem Schwungrad aufgekeilter Riemenscheiben; die neue Steuerung der Wiener

Ausstellungsmaschine ist aus Fig. 2 Taf.

2 zu ersehen (vgl. *1874 214

265).

Schon in Wien 1873 war die „Sulzer-Maschine“, wie sie nunmehr typisch genannt

wurde, nicht allein von den Erfindern, sondern auch noch von der bekannten Maschinenfabrik Augsburg ausgestellt, und ist seither

in Hunderten von Exemplaren ausgeführt worden; trotz dieses Ersatzes wurde

fortdauernd an Verbesserungen des Systemes gearbeitet und als deren Resultat endlich

die Pariser Ausstellungsmaschine vorgeführt.

Die allgemeine Disposition der Maschine wurde von früher beibehalten, die so

vortrefflich bewährten rohrförmigen Doppelsitzventile aus Guſseisen mit den dem

Cylindergehäuse eingesetzten Sitzen gleichen Materials finden sich auch hier wieder,

aber die Steuerung ist verändert, radical verändert und gibt einerseits raschere

Ventilöffnungen, andererseits erlaubt sie hohe Tourenzahlen, wie sie bei der

früheren Anordnung augenscheinlich unmöglich waren; die Ausstellungsmaschine macht

70 Touren und garantirt einen Maximaldampfverbrauch von 7,5 bis 8k für indicirte Pferdekraft und Stunde. Diese

Ziffer, welche sich bei stärkeren Maschinen noch weiter vermindern läſst, wird

erreicht durch Anwendung zweier Cylinder, des Hochdruckcylinders von 300mm Bohrung, Niederdruckcylinders von 600mm, bei gemeinschaftlichem Hub von 900mm; auſserdem ist das verzahnte Schwungrad

verlassen und statt dessen, bereits vielfach erprobt, die Hanfseiltransmission

angenommen.

In dieser Form erscheint die Ausstellungsmaschine von 1878 in Fig. 1 bis

3 Taf. 1 abgebildet; nehmen wir hierzu den neuen Sulzer'schen Kessel (Fig. 4 bis

6 Taf. 1), welcher den stündlichen Kohlenverbrauch für Indicatorpferd bis

auf 0k,78 (I. Saarkohle) herabbringen lieſs, so

gibt sich uns ein geschlossenes Bild einer modernen Maschinenanlage, wie sie der

vollendetsten Praxis unseres Decenniums entspricht.

Beginnen wir unsere nähere Beschreibung mit dem Dampfkessel, welcher in dem

Schweizerischen Kesselhause in Betrieb stand. Derselbe ist ein unter etwa 45°

geneigter Röhrenkessel mit Innenfeuerung nach System Ten-Brink. Schon seit mehreren Jahren ist diese eigenthümliche

Rostdisposition bei Stabilkesseln in Anwendung und steht sogar in ihren

Grundprincipien schon seit ungefähr 20 Jahren bei französischen Locomotiven als

Rauchverbrennungsapparat in Gebrauch und hohem Ansehen (vgl. * 1863 167 86. 1877 224

245). Das auf dem geneigten Roste durch den Kohlenschieber eingeführte Brennmaterial

macht zunächst einen Verkokungsproceſs durch, bis es langsam hinabgleitend zur

Verbrennung gelangt und schlieſslich als Asche den Rost verläſst, um nachfolgender

Kohle Raum zu machen. Die Füllöffnung ist sehr klein, da sich das Brennmaterial von

selbst vertheilt und die Reinhaltung des Rostes bequem von unten geschehen kann;

oberhalb des Kohlenschiebers ist eine regulirbare Oeffnung für die Luftzuführung.

Der auf diese Weise rationell eingeleitete Verbrennungsproceſs macht sich sowohl in

der vollständigen Rauchverbrennung, als in dem ökonomischen Effecte geltend, wie

dies schon s. Z. durch ausführliche Versuche von Professor Teichmann in Stuttgart festgestellt wurde (vgl. 1877 226 461). Während

jedoch bei den bis jetzt bekannten Ausführungen Ten-Brink'scher Roste für

Stabilkessel ein eigener Vorkessel anzubringen war, welcher mit dem Hauptkessel

durch Röhren in Verbindung stand, ist hier durch Neigung der Kesselachse dieser Rost

in natürlichster Weise der Innenfeuerung angepaſst. Von hier aus ziehen die Gase,

die Mischkammer durchströmend, durch ein System von Siederohren den Kessel hinauf,

umspülen dann, rückkehrend, den Kesselmantel und gelangen endlich, nachdem sie die

eingeschaltete Trennungswand passirt haben, zum Röhrenvorwärmer und durch den Fuchs

zum Rauchfang. Der Kessel ist, wie aus Fig. 4

ersichtlich, nur zu etwa ¾ mit Wasser gefüllt; doch haben die Heizgase, wenn die

Siedrohre das Wasser verlassen, schon das 25fache der Rostfläche an Heizfläche

umspült und dienen somit nur mehr zum Trocknen des Dampfes.

Sorgfältig und wiederholt durchgeführte Messungen an einem derartigen Kessel von 0qm,9 Rostfläche und 36qm vom Wasser benetzter Heizfläche ergaben für I., II. und III. Qualität

Saarkohle eine durchschnittliche Wasserverdampfung von beziehungsweise 9,75, 8,49

und 7k,97 für nicht vorgewärmtes Speisewasser und

ohne Vorwärmer. Die mittlere Temperatur der Heizgase betrug dabei in der unteren

Rohrpartie 430°, in der Rohrmitte 330°, bei der Rohrmündung 230° und beim Fuchs 180

bis 200°. Letztere Ziffer ist, gegenüber der bei den oben erwähnten Versuchen Teichmann's erzielten Fuchstemperatur von 110 bis 130°

noch eine so hohe, daſs sich von der Verwendung des Vorwärmers eine noch günstigere

Verdampfungsziffer sicher erwarten läſst. Der Dampf verläſst den Kessel völlig

trocken – als Vorsichtsmaſsregel gegen das Schäumen ist noch in der obern Kesselpartie eine

Siebwand eingelegt (Fig. 4) –

und sogar, wie die Versuche ergeben haben, bei 5 bis 6at Spannung um etwa 20° überhitzt. So gefährlich diese Verhältnisse bei

einem gewöhnlichen Kessel erscheinen möchten, sind sie hier schon um deshalb

unbedenklich, als der Rost verhältniſsmäſsig sehr klein ist und gerade die

Ten-Brink'sche Feuerung ein Forciren absolut unmöglich macht. Es wird daher, gutes

Speisewasser und sorgfältige Wartung vorausgesetzt, der Sulzer'sche Kessel gewiſs schöne und dauernd befriedigende Erfolge

erzielen.

Auſser ihrem schiefliegenden Kessel bauen Gebrüder

Sulzer auch noch einen verticalen Röhrenkessel (Fig. 7) mit

gewöhnlichem Roste oder mit mechanischer Feuerung; derselbe dürfte jedoch wohl nur

in speciellen Fällen empfohlen werden.

Ueber die allgemeine Construction der Kessel, welche aus den Skizzen genügend

ersichtlich wird, läſst sich nur lobendes sagen; als Material des Mantels und der

Siederohre ist Eisenblech, für das Querrohr und die Mischkammer weicher Stahl

verwendet.

Ein gleicher schiefliegender Röhrenkessel, wie der in Paris ausgestellte, ist seit

Monaten in der Algerischen Maschinenfabrik zu Winterthur in Verwendung und bedient

die mit der neuen Steuerung versehene eincylindrige Betriebsmaschine von 60e; der mittlere Dampfverbrauch beträgt knapp 8k für Stunde und Indicatorpferd und somit der

Kohlen verbrauch, für die oben angegebenen Verdampfungsziffern des Kessels, je nach

der Qualität der Kohle 0,82 bis 1k,02 für

Pferdekraft und Stunde.

Verschiedene früher durchgeführte Versuchsreihen an älteren Maschinen ergaben ähnlich

günstige Resultate; um diese noch zu übertreffen, construirten Gebrüder Sulzer ihre Zweicylindermaschine nach

Woolf'schem System, wie sie auf der Ausstellung vertreten und auch schon in

mehrfachen Exemplaren in Betrieb ist. Betriebsresultate sind jedoch bis heute nicht

aufgenommen und dürften auch, der Natur der Sache nach, nur eine nach wenigen

Procenten zählende Dampfersparung ergeben, so daſs die Eincylindermaschine für die

Mehrzahl der Fälle praktischer Anwendung gewiſs siegreich ihr Feld behaupten

wird.

Die Hauptdimensionen der Ausstellungsmaschine von 1878 sind schon eingangs erwähnt;

die allgemeine Disposition derselben wird durch die Skizzen Fig. 1 bis

3 Taf. 1 dargestellt. Der Hochdruckcylinder ist in der normalen Weise mit

dem Bajonnetständer verbunden, die Anordnung von Kreuzkopf, Stange, Kurbel und Lager

ist unverändert geblieben wie bei der eincylindrigen Maschine. An die Stelle des

verzahnten Schwungrades dagegen ist eine Seilscheibe mit Rinnen für 6 Hanfseile

getreten, von denen somit bei der nominellen Leistung von 60e jedes 10e zu

übertragen hat; indem aber die Leistung der Maschine bis auf das 2 ½ fache

gesteigert werden kann, scheint uns die dann stattfindende Leistung von 25e auf ein Seil wohl etwas hoch gegriffen. Gebrüder Sulzer hatten übrigens schon gegen 30

derartige Hanfseiltransmissionen ausgeführt, so daſs dieselben, wie sich auch aus

den vielen anderen zur Ausstellung gesandten Ausführungen schlieſsen läſst, längst

das Versuchsstadium überwunden haben.

In gleicher Achse und den Kolben an gemeinsamer Stange mit dem Hochdruckkolben

befestigt, befindet sich der Niederdruckcylinder hinter dem kleinen Cylinder und ist

mit demselben nach Art der direct wirkenden Dampfpumpen durch ein kurzes

Cylinderstück verbunden, welches am Hochdruckcylinder angegossen ist. Daſselbe

gewährt Raum zum Verpacken der hinteren Stopfbüchse des kleinen und der vorderen

Stopfbüchse des groſsen Cylinders; man gelangt zu demselben durch ein Fenster des

cylindrischen Verbindungsstückes, welches für gewöhnlich durch einen Blechdeckel

geschlossen ist, so daſs die Maschine ein ungemein compactes Aussehen gewinnt. Noch

vermehrt wird dasselbe durch die tiefe Lage der Maschinenachse und die prächtig

modellirten Tragpratzen der beiden Cylinder, wie dies in der Querschnittsfigur 3

schön ersichtlich ist.

Indem nun der groſse Cylinder den doppelten Durchmesser des kleinen hat (also

vierfaches Volumverhältniſs) und sowohl der hintere Deckel des Hochdruckcylinders,

als der vordere Deckel des Niederdruckcylinders nach rückwärts herauszuschieben

sind, so ist es möglich, die beiden Kolben sammt den zwischenliegenden

Cylinderdeckeln durch den groſsen Cylinder herauszunehmen und derart ohne allzu

groſse Unbequemlichkeit zu montiren und demontiren.

Hinter dem Niederdruckcylinder trägt die Kolbenstange endlich noch einen kleinen

Kreuzkopf, von welchem aus mittels kurzer Gelenkstange ein Winkelhebel bewegt wird,

der einerseits die doppelt wirkende Luftpumpe, andererseits die Kesselspeisepumpe

treibt. Wir hatten diese gelungene Disposition, welche für schnellgehende Maschinen

den denkbar günstigsten Luftpumpen-Antrieb gewährt, schon gelegentlich der Brown'schen Maschine (* 1878 229 497), wo sie in etwas veränderter Gestalt auftritt, entsprechend

gewürdigt.

Aus Fig. 1 ist nun auch die Rohrleitung des frischen Dampfes zum

Hochdruckcylinder, das Uebersteigrohr zum Niederdruckcylinder, das Condensatorrohr,

Einspritzrohr und Auswurf der Luftpumpe genügend deutlich zu ersehen. Der von unten

dem Hochdruckcylinder zutretende Kesseldampf durchströmt in bewährter Weise das

geräumige Dampfhemd, ehe er zu den oben liegenden Eintrittventilen gelangt, und

denselben Weg macht der vom Hochdruck- zum Niederdruckcylinder übertretende

Expansionsdampf. Das auf diese Weise in den Niederdruckcylinder gebildete Dampfhemd

dürfte jedoch nur einen sehr problematischen Nutzen haben; dasselbe ist vielmehr als

die eigentliche „Receiver“-Kammer zwischen

Hochdruck- und Niederdruckcylinder zu betrachten, welche hier, da auch im groſsen Cylinder

expandirt wird, ebenso nothwendig ist, wie bei einer Compound-Maschine.

Wenn wir schlieſslich noch erwähnen, daſs die Dampfmäntel mit automatisch arbeitenden

Condensationswasser-Ableitern und die Cylinderenden mit Sicherheitsventilen gegen

mitgerissenes Wasser versehen sind (dieselben sind der Deutlichkeit halber in den

Zeichnungen weggelassen), können wir nunmehr zu der bedeutungsvollsten Neuerung der

Ausstellungsmaschine, der Steuerung, übergehen.

Es möge bei dieser Gelegenheit gestattet sein, auf den interessanten

Entwicklungsgang, welche die Sulzer'schen Maschinen in

der äuſseren Steuerung durchgemacht haben, während die innere Steuerung beim ersten

Schritt nahezu vollendet war, etwas näher einzugehen.

Zwar die längs der Maschinenachse ziehende Steuerwelle, welche mit Kegelrädern von

der Schwungradwelle in gleicher Tourenzahl angetrieben unterwegs den

Regulatorantrieb abgibt und endlich bei dem Dampfcylinder die Steuerung bethätigt,

ist begreiflicherweise beibehalten worden; während jedoch 1867 sowohl Einström- als

Ausströmventile mittels Kammscheiben bewegt wurden und 1873 noch immer die

Kammscheibe zum Antrieb der Austrittventile verblieben war, sind dieselben bei dem

neuesten Modell gänzlich verschwunden und durch neue stabilere Bewegungsmechanismen

ersetzt. Fig. 1 bis

3 auf Taf. 2 lassen diesen Fortschritt deutlich hervortreten.

Fig.

1 Taf. 2 zeigt das erste Modell der Steuerung. Wir sehen auf der im Sinne

des Pfeiles continuirlich rotirenden Steuerwelle zwei Kammscheiben; die vordere, mit

eingesetztem Zahn k, für das Einströmventil, die

hintere, horizontal schraffirt, für das Austrittventil. Bei diesem ist ein

doppelarmiger Hebel, von dessen äuſserem Arm eine Druckstange d nach aufwärts geht, und, durch einen festgelagerten

Lenkerarm hier nochmals geführt, mittels einer Rolle an die hintere Kammscheibe

anliegt und deren Contour entsprechend die ruckweise Bewegung des Ausströmventiles

hervorbringt. In gleicher Weise geht von dem doppelarmigen Hebel des

Einströmventiles eine Zugstange z nach abwärts,

passirt, in der schief schraffirten Stelle ausgekröpft, die Steuerwelle und liegt

mittels des kreuzweise markirten Anschlages a an der

vorderen Kammscheibe an. Beim Fortrotiren der Steuerwelle wird die Stange z hinabgedrückt, bis der Zahn k der Kammscheibe an die schiefe Kante des Anschlages a gelangt, worauf die Zugstange unter dem Einflüsse der

das Ventil belastenden Feder nach aufwärts zurückgezogen wird und das Ventil sich

abschlieſst.

Indem nun das bei der Kammscheibe befindliche Ende der Zugstange des Einströmventiles

nicht, wie die Druckstange des Ausströmventiles, durch einen festgelagerten Lenker

geführt wird, sondern durch einen Arm l, dessen

Drehpunkt selbst wieder in einem drehbaren Hebel h

gelagert ist, so wird es möglich, durch Verdrehen dieses Hebels im Sinne des Pfeiles den

Anschlag der Zugstange zurückzuziehen, so daſs die Kammscheibe früher den Anschlag

verläſst und derart früherer Dampfabschluſs stattfindet. Bei umgekehrter Verdrehung

des Hebels h findet längere Füllung statt, und es wird

somit, bei der aus der Zeichnung ersichtlichen Verbindung des Hebels mit der

Regulatorzugstange, in einfacher Weise der Füllungsgrad von der Regulatorstellung

abhängig gemacht. Die Füllungsgrenzen der Ausstellungsmaschinen lagen, nach Prof.

Jenny's Bericht über die Pariser Weltausstellung

1867, zwischen 5 und 25 Proc.; es wären übrigens principiell alle Füllungsgrade zu

erzielen. Ein wesentlicher Uebelstand liegt jedoch darin, daſs beim Abgleiten der

Kammscheibe von dem Anschlag ein Rückstoſs in den Regulator erfolgt, der ein

periodisches Zucken desselben verursachen muſs. Daſs sich dies übrigens durch eine

etwas veränderte Disposition des Regulatoreingriffes auch beheben läſst, sehen wir

jetzt bei der Austellungsmaschine der Firma Cail, Halot und

Comp. in Brüssel.

Gebrüder Sulzer haben diesen Antriebsmechanismus der

Einströmventile gänzlich verlassen und statt dessen in Wien 1873 die in Fig.

2 Taf. 2 dargestellte Steuerung vorgeführt, die wir seiner Zeit (vgl. *

1874 214 265) schon so ausführlich besprochen haben, daſs

wir nur kurz zu erwähnen brauchen, daſs die Ventilbewegung von dem Mitnehmerdaumen

k ausgeht, welcher dadurch eine elliptische Bahn

beschreibt, daſs er an eine Excenterstange befestigt ist, deren oberes Ende durch

einen Lenker geradegeführt wird, während das untere Ende mit dem auf der Steuerwelle

befestigten Excenter e eine kreisförmige Bahn

beschreibt. Die an dem Hebel des Eintrittventiles angreifende Zugstange z trägt einen Anschlag a,

auf welchem der Mitnehmer k in der gezeichneten

Stellung aufsitzt und nun die Stange z während ¼ Tour

der Maschine nach abwärts mitnimmt, dabei das Einströmventil öffnet und es auch noch

beim Rückgang in die Mittelstellung während der nächsten halben Tour, also während

des ganzen Hubes, offen halten kann, bis endlich in der hinteren Mittelstellung der

Ellipse der Mitnehmer k den Anschlag a verläſst und das Ventil während des nun folgenden

Kolbenrückganges geschlossen bleibt. Diese volle Füllung findet jedoch nur dann

statt, wenn der Lenker l der Ventilzugstange z mittels des Hebels h so

weit zurückgezogen ist, daſs der Anschlag a bei dem

constanten Zurückweichen des Mitnehmers k doch

fortwährend in Eingriff bleibt. Wird jedoch der auf dem Hebel h befindliche Drehungspunkt des Lenkers l nach vorwärts geschoben, wie dies in der aus Fig.

2 ersichtlichen Weise mittels des Regulators geschieht, so schnappt der

Anschlag a früher oder später von dem Mitnehmer k ab, und es sind principiell Füllungen von 0 bis 100°

erreichbar. Dabei findet die Ventileröffnung bei der Maximalgeschwindigkeit des

Mitnehmers k statt, so daſs diese Steuerung, so weit

dies mit einem Excenter direct erzielbar ist, vollendet dasteht. In constructiver

Beziehung wurde sie im

Laufe der letzten Jahre noch dadurch verbessert, daſs das obere Ende der

Excenterstange und die Ventilzugstange z eine stabilere

Führung erhielten.

Demnach schien es nicht gut möglich, auch mit dem so veränderten Mechanismus höhere

Tourenzahlen zu erreichen, und zwar schon wegen der allgemeinen Disposition der

Theile, speciell aber in Folge des Stoſses, mit welcher der Mitnehmer k grade mit seiner Maximalgeschwindigkeit auf den

Anschlag a auftrifft. Es stellte sich daher die Aufgabe

heraus, einerseits die rasche Oeffnung des Ventiles, wie sie bei der Steuerung von

1873 war, beizubehalten, oder womöglich noch zu erhöhen, dagegen den Beginn des

Eingriffes zwischen Mitnehmer und Anschlag zu einem möglichst sanften zu

gestalten.

Alles dies wird vollständig erreicht, dadurch daſs sich der Mitnehmer k, statt wie früher in einer elliptischen Bahn, nunmehr in einer herzförmigen Curve bewegt. Die Art und Weise, wie diese Curve kinematisch

hervorgebracht wird, ist aus Fig. 3 Taf.

2 zu ersehen; in Fig. 4 ist

die Herzlinie in vergröſsertem Maſsstabe herausgezeichnet.

Es bezeichnet wieder a den Anschlag und k den Mitnehmer; der Anschlag ist fest mit dem

doppelarmigen Ventilhebel verbunden, und um dieselbe Achse wie dieser schwingt ein

zweiter Hebel p, in welchen der Mitnehmer k drehbar gelagert ist; dieser selbst bildet einen

Winkelhebel, dessen aufwärts gerichteter Arm durch eine Stange x auf und nieder geschoben wird. Indem somit der

Mitnehmer die oscillirende Bewegung des Hebels p

mitmachen muſs und ihm andererseits durch die Stange x

eine relative Bewegung zum Hebel p ertheilt wird,

entsteht jene eigenthümliche, aus Fig. 4

ersichtliche Herzcurve, und je nachdem die Mittelstellung des Mitnehmers, bedingt

durch die höhere oder tiefere Mittellage der Stange x,

nach links oder rechts verschoben wird, verschiebt sich auch die Herzcurve.

Hierdurch ergibt sich direct die Art und Weise der Expansionsregulirung. Beschreibt

die vordere Kante des Mitnehmers die Herzlinie I (Fig.

4), so verläſst er nie den Anschlag a und es

findet volle Füllung statt. Bei Curve II hätte der

Mitnehmer k, für die gezeichnete Stellung des Hebels

p, bereits den Anschlag a verlassen und das Ventil wäre geschlossen, während der Mitnehmer seine

rückläufige Bewegung nach aufwärts fortsetzt, sich dann nach links hinüberschiebt,

langsam und mit voller Fläche auf den Anschlag a

auftrifft, denselben rasch nach abwärts mitnimmt und endlich im Punkte β, wo die Herzlinie II die

Kreislinie der Anschlagkante schneidet, den Anschlag verläſst und die Expansion

einleitet. Bei der äuſsersten Untenstellung der Stange x entsteht die Herzlinie III, bei welcher der

Mitnehmer überhaupt nicht mehr auf den Anschlag trifft und daher keine

Dampfadmission stattfindet; es können somit, wie bei der Steuerung von 1873, alle

Füllungen von 0 bis 100 Proc. erreicht werden.

Zur Hervorbringung aller dieser Bewegungen, gleichzeitig mit der Steuerung des

Ausströmventiles, welche nun nicht mehr durch Kämme erfolgt, dient ein einziges auf

der Steuerwelle aufgekeiltes Excenter e, welches sich

im Sinne des Pfeiles der Fig. 3

bewegt. Von demselben geht eine Excenterstange aus, welche durch den um eine feste

Welle lose schwingenden Lenker l in bestimmter Bahn

geführt wird. Zwischen Excenter und Lenker ist die Stange d, welche hier nicht mehr auf Druck, sondern auf Zug beansprucht wird,

angebolzt und führt hinab zum Winkelhebel des Austrittventiles. Auch hier ist die

Anordnung von der früheren verschieden, indem d nicht

fest mit dem Ventilhebel verbunden ist, sondern denselben nur beim Aufgang mittels

eines Anschlages mitnimmt; durch Verstellung des Anschlages läſst sich die

Compression reguliren.

Zur Bewegung des Eintrittventiles dient zunächst die Zugstange z, welche den Hebel p im

Drehungspunkte des Mitnehmers angreift und ihm derart eine auf und ab oscillirende

Bewegung ertheilt. Endlich trägt die Excenterstange an ihrem äuſsersten Ende noch

einen dritten Zapfen, welcher eine ellipsenartige (in Fig. 3

angedeutete) Curve beschreibt, deren groſse Achse beiläufig der Sehne des vom Lenker

l beschriebenen Bogens parallel ist. An diesen

Punkt könnte man direct die zum Mitnehmer k führende

Stange x anlenken und würde ohne weiteres die

gewünschte Herzlinien-Bewegung der Mitnehmerkante hervorbringen; eine Verschiebung

der Herzlinie nach rechts oder links wäre dann jedoch nur durch Verlängerung oder

Verkürzung der Stange x möglich. Um daher die Expansion

vom Regulator aus stellbar zu machen, wird die Stange x

nicht direct an den Endpunkt der Excenterstange gehängt, sondern an das eine Ende

eines hier angebrachten Winkelhebels, dessen anderes nach abwärts gerichtete Ende

durch einen Lenker r derart gerade geführt wird, als ob

der Winkelhebel mit der Excenterstange aus einem Stück wäre. Wird dagegen der im

Hebel h befindliche Fixpunkt des Lenkers r nach rechts oder links geschoben, so hebt oder senkt

sich der horizontale Arm des in der Excenterstange gelagerten Winkelhebels, die

Stange x wird noch auf oder abwärts verschoben, die

Herzlinie der Mitnehmerkante rückt nach links oder rechts und die Füllung wird

vergröſsert oder verringert. Dies geschieht in einfacher Weise durch den Regulator,

indem die Welle, auf welcher der Hebel h, der den

Fixpunkt des Lenkers r trägt, aufgekeilt ist, durch

Hebel und Zugstange mit dem Regulator verbunden ist; beim Aufsteigen der

Regulatorkugeln muſs sich die Regulatorzugstange im Sinne des Pfeiles Fig.

3 bewegen. Auſserdem trägt die Welle des Hebels h auch den früher erwähnten Lenker l,

selbstverständlich lose aufgesetzt.

Die neue Steuerung mag, wenigstens nach der Beschreibung, als complicirter erscheinen

wie die vom J. 1873; sie zählt auch thatsächlich eine gröſsere Zahl von

Bestandtheilen wie die frühere und hat complexere Bewegungen auszuführen. Zur constructiven

Durchführung eignet sie sich jedoch bedeutend besser, so daſs, wie ein Blick auf die

in Paris ausgestellte Maschine zeigte, deren Steuerungsmechanismus ungleich

einfacher erscheint als der in Wien ausgestellte, und

vor allem sind die Inanspruchnahmen und Abnützungsverhältnisse entschieden günstiger

geworden. Die Ausstellungsmaschine macht so ruhig und anstandslos ihre 70 Touren,

daſs eine weitaus gröſsere Tourenzahl als zulässig zu erkennen ist und auch gewiſs

erreicht wird; und hierin liegt jedenfalls der augenfälligste Vortheil der neuen

Construction.

Ein weiterer Vorzug der Construction ist endlich noch der, daſs sie sich in

vortrefflicher Weise zur Umsteuerung eignet. Es ist dies aus Fig. 5 Taf.

2 ersichtlich, welche die Reversirsteuerung nach Sulzer's System für eine verticale Schiffs- oder Fördermaschine darstellt;

hier fehlt der Regulator, doch ist auch dessen Anwendung gleichzeitig mit der

Reversirvorrichtung möglich. Das zur Ventilbewegung dienende Excenter sitzt direct

auf der Kurbelwelle und hat, fast genau wie bei der Hackworth'schen Steuerung (* 1876 219 4), einen

nach aufwärts gerichteten Arm, welcher in einer Coulisse c derart geführt ist, daſs sich durch Verdrehung der Coulisse reversiren

läſst. Von dem oberen Ende dieser Excenterstange findet nun in aus der Zeichnung

ersichtlicher Weise die Bewegung der Zugstange z und

von z aus die Bewegung des Austrittventiles statt,

ferner auch des Einströmventiles mittels des Ventilhebels r, welcher hier als dreiarmiger Winkelhebel construirt ist. Der Mitnehmer

k wird, ganz analog wie bei dem früheren Falle,

durch eine Stange x bewegt, welche von dem Excenter

durch eine Zugstange t und einen Winkelhebel w angetrieben wird. Soll umgesteuert werden, so wird

das Coulissenstück c mittels einer von der

Reversirschraube s ausgehenden Zugstange verdreht, aber

die Mitnehmerbewegung, welche vermöge der symmetrischen Form der Herzlinie für beide

Drehungsrichtungen gleich bleibt, nicht weiter verändert. Soll jedoch, unabhängig ob

Vorwärts- oder Rückwärtsgang, die Expansion verändert werden, so hat nur der den

Winkelhebel w tragende Hebel h gehoben oder gesenkt zu werden, um entsprechend die Herzlinie zu

verschieben und so die Füllung zu verändern. Dies geschieht nun auch durch die

Reversirschraube und zwar derart, daſs der Hebel h

durch eine Stange m mit der Reversirmutter verbunden

wird. In den extremsten Stellungen der Mutter, sowohl beim Vorwärts- als beim Rückwärtsgang, wird h gehoben und somit am stärksten expandirt; je mehr

sich die Reversirmutter der Mittelstellung nähert, desto stärkere Füllungen werden

erzielt, und auf eine groſse Distanz beiderseits der Mittelstellung bleibt, in Folge

der eigenthümlichen Verbindung mit dem Hebel h,

letztere fast ganz unverändert.

Es wird hiermit für die Reversirung ein ganz neues System aufgestellt: nicht wie bis jetzt

immer findet die kleinste Füllung in der Mittelstellung des Reversirhebels oder der

Reversirmutter statt und die gröſsten Füllungen in den Endstellungen; grade im

Gegentheil findet auf beiden Seiten der Mittelstellung volle Füllung statt und erst gegen die extremen Stellungen zu beginnt die

Expansion. Es wird auf diese Weise möglich, ohne jede Rücksicht auf die

Expansionsvorrichtung zu reversiren, Gegendampf zu geben, abzustellen und beliebig

zu manövriren. Ist jedoch der Gang nach einer Richtung definitiv eingeleitet, so

findet bei noch weiterem Vor- oder Rückstellen der gewünschte Expansionsgrad

statt.

Und so sehr ist diese neue Anordnung geeignet, die bisherige Disposition von

Reversirmaschinen zu verändern und zu verbessern, ja, die Expansionssteuerung für

viele Reversirmaschinen eigentlich erst möglich zu machen, daſs es fast scheint, als

ob die berühmte Firma in Winterthur auch in diesem Gebiete epochemachend auftreten

sollte.

Müller-Melchiors.

Brotherhood's Dampfmaschine, System

Woolf (Fig. 6

Taf. 2).

Neben verschiedenen anderen netten Maschinchen haben H. Flaud

und A. Cohendet in Paris auch eine interessante Construction des durch

seine Dreicylindermaschinen allgemein bekannten Engländers Brotherhood ausgestellt. Dieselbe hat, wie aus Fig. 6 Taf.

2 ersichtlich zwei einfach wirkende Dampfkolben, von denen der innere mit einer, der

äuſsere Ringkolben mit zwei symmetrischen Treibstangen auf die unter 180° stehenden

Kurbeln der dreifach gekröpften Schwungradwelle wirken. Oberhalb der Cylinder

befindet sich ein oscillirender Rundschieber, welcher über drei Kanälen spielt, von

denen der links gezeichnete zum Innencylinder, der mittlere zum Ringcylinder, der

rechts befindliche endlich zum unteren Theil des Gehäuses führt, von wo der

expandirte Dampf entweder direct ausströmt, oder in den Condensator geleitet

wird.

Bei der gezeichneten Schieberstellung bewegt sich der innere Kolben arbeitend nach

abwärts, der Ringkolben geht leer hinauf und schiebt den expandirten Dampf unter der

Schiebermuschel zur Ausströmung. Beim Rückgang wird der rechte Kanal vom Schieber

abgesperrt, dagegen der mittlere mit dem linken in Verbindung gesetzt, derart daſs

bei aufwärtsgehendem Innenkolben der oberhalb befindliche Dampf über den Ringkolben

gelangt und expandirend denselben hinabpreſst.

Der Rundschieber erhält, wie ein gewöhnlicher Muschelschieber, seine Bewegung von

einem auf der Schwungradwelle auſserhalb des Gehäuses aufgekeilten Excenter; den

Dampfeintritt in das Schiebergehäuse regulirt ein Cosinusregulator (*1877 224 19); der Innenkolben hat 250, der Ringkolben 500mm äuſseren Durchmesser und bei 500 Touren soll

die Maschine 50e leisten.

Die ganze Construction ist, ebenso wie bei den älteren Brotherhood-Maschinen,

vortrefflich durchgeführt. Das Gehäuse besteht nur aus 3 Guſsstücken, dem Untersatz,

dem Ringcylindermantel und dem Innencylinder, welcher mit dem Deckel aus einem

Stücke gegossen ist. Die Treibstangen sind auch hier nur auf rückwirkende Festigkeit

beansprucht und dem entsprechend construirt; bemerkenswerth sind die unterhalb der

Kurbelzapfen an den Lagern angebrachten Fangschalen zur Schmierung der Zapfen aus

dem unten sich ansammelnden Oelbad. Ein vortreffliches Detail ist auch die Anordnung

der inneren Kolbenringe für den Ringcylinder. Dieselben sind nämlich nicht im Kolben

angebracht, wo sich die erforderliche Spannung nach innen nur auf umständliche Weise

erzielen lieſse, sondern festliegend im Mantel des Innencylinders; dabei muſs der

Ringkolben selbstverständlich zu einem Rohre verlängert werden, damit er stets den

Ring deckt; aber es wird hierdurch möglich, alle drei Kolbendichtungen mit einfachen

Spannringen herzustellen.

M-M.

Decoudun's pneumatischer

Wasserstandszeiger (Fig. 7

Taf. 2).

S. Guichard und Comp. in Paris brachten eine

interessante Novität zur Ausstellung, nämlich einen von J.

Decoudun patentirten Niveaustandzeiger für Wasserbehälter u. dgl., welcher

auf dem Princip der Taucherglocke gründet und die Beobachtung auf gröſsere

Entfernungen vollkommen verläſslich ermöglicht.

In eine guſseiserne Glocke (Fig. 7 Taf.

2) mündet durch eine Stopfbüchse abgedichtet ein Messingröhrchen, welches mit einem

empfindlichen, den Druck in Centimeter Wassersäule anzeigenden Manometer verbunden

ist. Wird die flocke an Schnüren, welche in den Oesen a

beiderseits der Stopfbüchse befestigt sind, in Wasser getaucht, so erfährt die in

ihr abgeschlossene Luft eine um so gröſsere Verdichtung, je höher der Wasserstand

über der Glocke ist. Der Luftdruck pflanzt sich bis auf das Manometer fort und

dieses gibt sofort die zugehörige Druckhöhe an. Obwohl das Messingröhrchen nur einen

lichten Durchmesser von 3mm hat, folgt doch das

Manometer jeder Druckänderung selbst auf Entfernungen von 50m ungemein rasch.

Die Anwendung des Apparates wird sich überall dort empfehlen, wo die Beobachtung des

Wasserstandes in Behältern, Turbinenkästen u. dgl. nicht an Ort und Stelle erfolgen

soll, da das dünne Röhrchen wie ein starker Draht ohne nennenswerthe Mühe und Kosten

von der Glocke zum Manometer geleitet werden kann. Ein Uebelstand dürfte die

allmälige Absorption der in der Glocke verdichteten Luft durch das Wasser sein; doch

läſst sich dem leicht abhelfen, wenn man die Glocke von Zeit zu Zeit aus dem Wasser hebt und neuerdings

in dasselbe taucht.

Saurel's Schmiergefäſs für

Leerscheiben (Fig. 37

Taf. 3).

Die Anwendung gewöhnlicher Schmierbüchsen ist bei Leerscheiben deshalb unzulässig,

weil die Fliehkraft das Oel gegen den Deckel des Gefäſses drängt und dadurch seinen

Austritt hindert. Diese schädliche Wirkung wird bei den Schmiergefäſsen von Saurel in Paris (rue Saint-Honoré 2) aufgehoben und die

Fliehkraft in entgegengesetztem Sinne nutzbar gemacht, indem, wie Fig. 37

Taf. 3 zeigt, eine Bleischeibe in das Gefäſs gelegt und auf dem centralen

Austrittsrohr geführt wird. Bei der Drehung der Riemenscheibe wirkt die Fliehkraft

auf diese Bleischeibe, welche das halbflüssige Schmiermaterial zwischen sich und dem

Gefäſsdeckel verdrängt und zum Austritt zwingt. Die nöthige Luftzuführung unter die

Bleischeibe wird dabei durch eine kleine Schraube geregelt, welche mit einem sich

gegen ihr Ende erweiternden Schlitz versehen ist. Durch Aenderung des Gewichtes der

Bleischeibe kann man auch die Stärke der Schmierung reguliren. – Etwas Aehnliches

hat zwar schon Millet (* 1877 226 467) angegeben; doch ist die vorliegende Anordnung einfacher und

praktischer.

Stierlin's selbstschlieſsende

Thürbänder (Fig. 38

bis 40 Taf.

3).

Die Thüren des Pariser Ausstellungsgebäudes waren mit selbstschlieſsenden Bändern von

Gottfried Stierlin in Schaffhausen versehen, welche

wohl die compendiösesten ihrer Art sind, da sie von auſsen den gewöhnlichen

Fischbändern und Gelenkbändern vollkommen gleich sehen. Dabei sind sie höchst

einfach und gewähren überdies den Vortheil, daſs der Selbstschluſs mit gröſserer

oder geringerer Kraft erfolgen oder gänzlich aufgehoben werden kann.

Die Einrichtung dieser Bänder, welche auch in verschiedenen Ländern patentirt sind

(vgl. * D. R. P. Nr. 25 vom 13. Juli 1877), ist aus Fig. 38 bis

40 Taf. 3 ersichtlich. Beim Fischband (Fig. 38)

ist an den unteren Theil b der hohle Dorn m gelöthet, um welchen sich die Hülse des oberen Bandes

a dreht, in deren oberen Oeffnung der Kegel c Angenietet ist. In ein quadratisches Loch dieses

Kegels ist ein durch einen Ring zusammengehaltener Bund von Stahlfederblättern f geschoben, dessen anderes Ende in ein ähnliches Loch

des Kegels d reicht, welcher in der unten etwas

zurückgedrehten Höhlung des Domes m steckt. 3 bezieh. 6

kleine radiale Löcher n dieses Kegels dienen dazu,

denselben mittels eines Stiftes drehen und dadurch die Feder verwinden, also spannen

zu können, worauf er mit dem Dorn dadurch fest verbunden wird, daſs man den Stift

h (Fig. 39) in

jenes der drei Löcher o des Kegels steckt, welches mit

dem in gleicher Höhe eingebohrten Loch des Domes zusammenfällt. Je mehr die Feder

verwunden wird, desto kräftiger sucht sie die geöffnete Thür zu schlieſsen. Läſst man den Stift h ganz weg, so wird der Selbstschluſs aufgehoben. Soll

das Band die Thür nicht schlieſsen, sondern aufwerfen, so braucht man die Feder nur

nach der andern Richtung durch Linksdrehen des Kegels d

zu spannen.

In ähnlicher Weise werden auch Gelenkbänder (Fig. 39 und

40) ausgeführt; nur bildet hier der Dorn m

ein besonderes, in die Gelenke eingeschobenes Stück.

H.

Baville's Werkzeughalter (Fig. 1

bis 36 Taf.

3).

Schon auf der Wiener Weltausstellung 1873 waren Werkzeughalter, Patent Baville, zu sehen; seither wurden jedoch Verbesserungen

an denselben vorgenommen und das Ergebniſs derselben finden wir in Paris zur

Anschauung gebracht. So haben J. Deneffe und Comp. in

Lüttich alle ausgestellten Drehbänke, Hobelmaschinen, Shapingmaschinen und

Nuthstoſsmaschinen mit solchen Haltern ausgerüstet (vgl. * 1878 229 216); desgleichen A.

Pihet in Paris. Weiter finden wir eine Collection derselben bei Greenwood und Batley in Leeds, bei Artige und Comp. in Paris. Nach einem Rundschreiben von

Baville und Ollivier

in Paris, den Vertretern des betreffenden Patentes, ist dieses System in Frankreich

und Belgien in ausgedehntem Maſse in Verwendung.Wir führen auſser den oben genannten von den vielen Constructionswerkstätten,

welche dieselben eingeführt haben, nur folgende ziemlich allgemein bekannten

an: In Frankreich: Bouhey in Paris, Farcot und Söhne, Eisenbahngesellschaft zu

Orleans, Perin und Comp. In Belgien:

Gesellschaft John Cockerill in Seraing, Cail, Halot und Comp. in Brüssel, Ch. S. Carels in Gent, das Arsenal in

Antwerpen. Es verdienen demnach die Baville'schen Halter eingehendes Studium, weshalb dieselben auf Taf. 3

ausführlich zur Darstellung gebracht sind.

In Fig.

1 bis 5 ist ein

Halter für Drehbänke veranschaulicht, woraus sofort zu erkennen ist, daſs man es

hier mit keinem einfachen Werkzeuge, sondern mit einem förmlichen

Werkzeugsupport-Bestandtheil zu thun hat, welcher die durch den bisher

gebräuchlichen Support zur Ausführung gelangten Bewegungen des Arbeitsstahles

ergänzt, um einerseits eine leichtere und deshalb weniger zeitraubende Handhabung

des schneidenden Werkzeuges zu gestatten und andererseits die für das schneidende

Werkzeug bedingte Form einfacher zu gestalten. Der Stahl D weist im Querschnitt ein Trapezoïd auf, welches durch die Beilage e (Fig. 5) zu

einem Trapeze vervollständigt ist. Stahl und Beilage sind in der durch Schnecke h und Schneckenrad drehbaren Nuſs C mittels der Schraube E

befestigt. Das Gehäuse für diese Nuſs besteht aus zwei Theilen A und B, welche durch

Schrumpfbänder J und durch die Schraube a mit einander verbunden und durch Feder und Nuth i gegen Verschiebung gesichert sind. A ist einseitig verlängert und bildet den Stiel,

mittels welchen der Halter wie der sonst gebräuchliche groſse Werkzeugstahl auf den Drehbanksupport

befestigt wird. Um den Meiſsel D nach Erforderniſs im

Kreise drehen zu können (vgl. Fig. 3),

besitzt die Schneckenachse b beiderseits viereckige

Ansätze, auf welche die Kurbel d gesteckt werden kann.

Zur Feststellung der Nuſs in einer bestimmten Stellung ist hinter die Schnecke ein

Keil f eingelegt, welcher, durch die Schraube G niedergedrückt, die vorspringenden halben

Lagerschalen g gegen die beiden Lagerzapfen der

Schneckenachse anpreſst und diese nebst der in das Schneckenrad am Umfange der Nuſs

genau passenden Schnecke feststellt. Je nachdem ein Stück des Stahles D an einem oder an dem anderen Ende zur Schneide

geformt wird, erhält man ein nach rechts oder ein nach links schneidendes Werkzeug.

Zum Schleifen der hier verwendeten Stähle dient ein eigener Halter, welcher mit

Hinweg-Jassung des hölzernen Heftes zum Anfassen in Fig. 6

dargestellt ist. Die Höhlung in demselben zeigt denselben Querschnitt wie in Fig.

5 und sind auch hier Stahl und Beilage durch die Schraube E gleichzeitig festgestellt. Das Schleifen erfolgt von

Hand am gewöhnlichen Schleifsteine.

Ist der Hobelmaschinensupport zum selbstthätigen Abheben des Stichelhauses beim

Rücklaufe des Tisches eingerichtet, so kann der Halter Fig. 1 ohne

weiters auch auf der Hobelmaschine verwendet werden. Anderenfalls ist der in Fig.

7 bis 11

dargestellte Halter anzuwenden, welcher ein Stichelhaus B besitzt, das wie jenes des gewöhnlichen Supportes um einen festen Bolzen

a nach vorn drehbar ist, um aus dem Schnitte

gehoben werden zu können, daher auch das Abheben des Stichels D beim Rücklauf des Tisches gestattet, jedoch ungleich

leichter ist als jenes und deshalb die Reibung zwischen Stichel und Arbeitsstück

beim Leergange auf das geringste Maſs vermindert. Das hier erforderliche kleine

Stückchen Werkzeugstahl D ist genau so geformt wie

jenes des Halters für die Drehbank (Fig. 1 bis

5) und ebenfalls mit der keilförmigen Beilage e durch die Schraube E in dem Stichelhause

befestigt (vgl. Fig. 10).

Fig. 11 zeigt das Stichelhaus B in der

Rückenansicht mit dem halbrunden Ausschnitt a' für den

Drehbolzen a (Fig. 8) und

den schräg gegen einander laufenden Flächen b' (vgl.

Fig. 8), welche symmetrisch zu einander während des Schnittes die

seitliche Verschiebung des Stichelhauses gegen die Nuſs C verhindern, indem sie es keilförmig zwischen sich fassen. Zwei schwache

Spiralfedern i drücken das Stichelhaus stets auf diese

gegen einander geneigten Auflagflächen nieder, um das richtige Angreifen der

Schneidkante zu Anfang des Schnittes zu sichern, da das blose Gewicht des

Stichelhauses hierzu nicht ausreicht. Das Gehäuse A für

die Nuſs ist ungetheilt und deshalb die letztere mit einem vorstehenden Ansatze

versehen, auf welchen eine Mutter F aufgeschraubt ist.

Die Deckplatte H schlieſst das Gehäuse A vorn. Die übrigen Theile sind dieselben wie vorher und auch mit

denselben Buchstaben bezeichnet, somit die Handhabung von selbst zu erkennen.

Die Fig. 12 bis 16 zeigen

einen für Hobelmaschinen mit feststehendem Stichelhause geeigneten Werkzeughalter

mit zwei entgegengesetzt gerichteten Schneidstählen. Es ist hier die in dem vorher

beschriebenen Halter enthaltene drehbare Nuſs weggelassen und sind die beiden der

Hauptsache nach wie dort geformten kleinen Stichelhäuser B und B' direct in das Gehäuse A eingepaſst, in welchem auch die Drehbolzen a befestigt sind. Die gegenseitige Lage dieser

Stichelhäuser ist am besten aus Fig. 16 zu

ersehen. Die sonst noch wie in Fig. 8 bis

11 vorhandenen Theile sind mit gleichen Buchstaben wie dort bezeichnet.

Bei Anwendung dieses Werkzeughalters wird sowohl beim Hingang als beim Rückgang des

Tisches gehobelt, indem einmal der eine Schneid stahl und dann der andere in

Thätigkeit kommt.

Für Shapingmaschinen wird ein ähnlicher Halter mit zwei nach entgegengesetzter

Richtung arbeitenden Schneidstählen gebaut (Fig. 17 bis

21). Abweichend von dem vorhergehenden ist hier das eine der beiden

Stichelhäuser durch Schraube und Mutter seitlich verstellbar, also in gröſserer oder

geringerer Entfernung vom ersteren zu benutzen. Es ist deshalb das zweite

Stichelhaus nicht direct im Gehäuse A, sondern in einem

darin verschiebbaren Einsatzstücke C angebracht;

letzteres kann durch die Schraubenspindel H verschoben

und, wenn passend eingestellt, durch die Schraube I

festgestellt werden, für welche in dem Gehäuse A ein

Langloch vorhanden ist. Abgesehen davon, daſs hier die eine Schraube E zur Befestigung des Stahles im Stichelhause B seitlich liegt (Fig. 21),

ist die Construction der Stichelhäuser dieselbe wie bei den obigen Haltern und sammt

ihrer Wirkungsweise aus den Zeichnungen leicht erkenntlich.

Der in Fig. 22 bis 26

dargestellte Werkzeughalter für Nuthstoſsmaschinen besitzt gleichfalls ein

bewegliches Stichelhaus B, welches in der Nuſs C gelagert ist; letztere ist im Gehäuse A drehbar und einerseits durch einen Zahn c, der in einen der Ausschnitte b (Fig. 23 und

26) eingreift, und andererseits durch die Schraube dl in einer bestimmten

Stellung feststellbar. Durch Anwendung des beweglichen Stichelhauses ist auch hier

die Reibung des Werkzeugstahles an dem Arbeitsstücke beim Aufwärtsgange des Stöſsels

möglichst vermieden. Das Stichelhaus ist übrigens principiell wie bei den Haltern

der Hobelmaschinen construirt und weist nur äuſserlich eine andere Form auf, welche

insbesondere aus Fig. 24 und

25 (Druntersicht und Draufsicht) deutlich erkennbar ist; zur besseren

Stützung des Stahles ist es unmittelbar über diesem etwas vorgebaut. – Statt der

Nuſs C kann auch die in Fig. 27 und

28 dargestellte im Gehäuse A zur Anwendung

kommen, welche zwei Stichelhäuser B und B' enthält, wovon das eine, im Stücke C' gelagert, mittels der Schraube H verstellt werden kann, um die Schneidkanten in eine

bestimmte Entfernung zu bringen und so zwei parallele Flächen gleichzeitig zu

bestoſsen. Fig. 28

zeigt einen Schnitt durch die beiden Drehbolzen a der

Stichelhäuser und ist hier auch die Schraube I

ersichtlich, welche zur Feststellung des Stückes C'

dient. – Fig. 29

endlich zeigt einen ebenfalls mit zwei beweglichen Stichelhäusern versehenen Halter

für Nuthstoſsmaschinen. Auch hier ist das eine Stichelhaus in einem verstellbaren

Stücke gelagert, um die beiden Schneidkanten in bestimmte Entfernung von einander

bringen zu können. Das Gehäuse dazu ist jedoch gleich zum Stiele geformt. Der hier

verwendete Stahl ist schon wie die Höhlung im Stichelhause im Querschnitte

trapezförmig, daher die keilförmige Beilage nicht mehr nothwendig ist. Im Uebrigen

sind die beiden Stichelhäuser principiell wie in Fig. 27 und

28 geformt und aus den punktirten Linien in Fig. 29

deutlich erkenntlich.

In jenen Fällen, wo die bisher beschriebenen Halter ihrer äuſseren Form wegen nicht

mehr angewendet werden können, treten andere an ihre Stelle, und zwar für Drehbänke

und Hobelmaschinen die in Fig. 32 bis

35 dargestellten, welche ihrer Einfachheit wegen aus der Zeichnung sofort

verständlich sind, für Nuthstoſsmaschinen Werkzeughalter nach Fig. 30 und

31. Bezüglich des letzteren ist nur noch zu bemerken, daſs der Stahl beim

leeren Aufwärtsgange des Stöſsels vermöge der Reibung am Arbeitsstück

zurückgehalten, das Stück B aus dem Gehäuse A nach abwärts ein wenig herauszieht und dadurch

seitlich ausweicht, somit mit sehr geringer Reibung am Arbeitsstück emporgleitet.

Das Gehäuse A ist nämlich wie bei Fig. 23

unten conisch ausgebohrt und das Stück B oben conisch

eingepaſst und durch einen Zahn c, welcher in einen der

Ausschnitte b (Fig. 26)

eingreift, an der Drehung verhindert. Zum Aufwärtsziehen des Stückes B ist hier aber eine Spiralfeder S vorhanden, welche sich oben gegen das Schluſsstück

E, unten gegen das Gehäuse A anstemmt. Das Schluſsstück E ist auf den

langen Bolzen d aufgeschraubt, so daſs die Feder S stärker oder schwächer gespannt werden kann. Zwischen

dem vorstehenden Rande der auf das Schluſsstück E

aufgeschraubten, mit cylindrischem Halse oben in das Gehäuse A eingepaſsten Mutter G und dem oberen Rande

des Gehäuses A ist ein Zwischenraum, welcher das Senken

des Stückes B nach Ueberwindung der Spannung der Feder

S gestattet. Sobald der Stöſsel in seiner höchsten

Stellung angelangt und dadurch der Stahl D über die zu

bestoſsende Fläche emporgehoben, also frei ist, führt die Feder S das Stück B wieder nach

aufwärts und bringt es zur festen Anlage an das Gehäuse A, in welcher gegenseitigen Lage beide Stücke verharren, bis der Stöſsel

unten am Ende des Hubes angelangt ist und seine Aufwärtsbewegung beginnt. Das Stück

B kann im Gehäuse A in

so vielen Stellungen zur Anwendung kommen, als Ausschnitte b in diesem vorhanden sind.

Endlich ist noch der Werkzeughalter Fig. 36 zu

erwähnen, welcher das bei der Drehbank gebräuchliche Federmesser liefert.

Wenn wir die ganze Reihe dieser Werkzeughalter überblicken, so finden wir überall

kleine einfach geformte Stückchen Stahl statt der sonst gebräuchlichen groſsen

Stücke mit entsprechend abgebogenem, zur Schneide geformtem Ende in Verwendung,

dafür aber die Maschine um einen bleibenden, der Abnutzung nicht in der Weise wie

der Werkzeugstahl unterliegenden Supporttheil vermehrt. Wir finden ferner in diesem

solche Bewegungen des Stahles möglich, welche einerseits die ausgedehnte Anwendung

der sehr einfach geformten Stähle gestatten, ohne ein Umspannen des Halters zu

erfordern, und andererseits bei den Hobelmaschinen und insbesondere bei den

Nuthstoſsmaschinen die Reibung zwischen Werkzeug und Arbeitsstück auf ein

verschwindend kleines Maſs herabgebracht. Die dadurch erzielten Vortheile sind

gewiſs aller Beachtung werth.

Principiell damit übereinstimmende Werkzeughalter, welche in Einzelnheiten der

Construction etwas verändert ausgeführt sind, wurden auch durch F. Edmund Thode und Knoop in Dresden und Berlin im

Deutschen Reiche unter Nr. 2288 vom 9. October 1877 ab patentirt.

Prof. Josef Pechan.

(Fortsetzung folgt.)