| Titel: | Zur chemischen Technologie der Alkalien. |

| Autor: | F. |

| Fundstelle: | Band 231, Jahrgang 1879, S. 65 |

| Download: | XML |

Zur chemischen Technologie der

Alkalien.

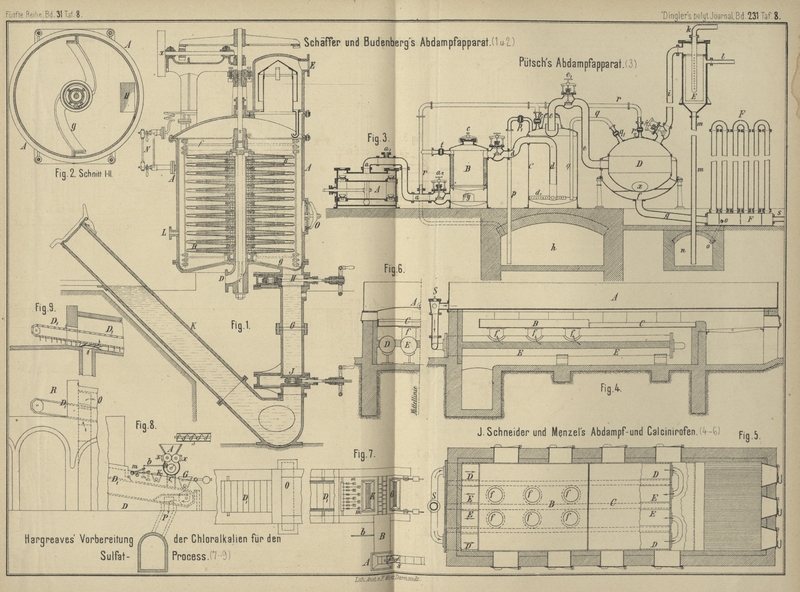

Mit Abbildungen auf Tafel 8.

Zur chemischen Technologie der Alkalien.

Abdampfapparat für Salzlösungen von Schäffer und Budenberg in

Magdeburg (*D. R. P. Nr. 191 vom 4. Juli 1877). Der mit schlechten Wärmeleitern

eingehüllte Kessel A (Fig. 1 und

2 Taf. 8) ist mit Wasserstandsglas N und

Mannloch O versehen und wird durch L mit Salzlösung gefüllt. Im Inneren dieses Kessels

befindet sich ein zweites geschlossenes, aus über einander liegenden, hohlen Linsen

bestehendes Gefäſs B, welches jedoch auch irgend eine

andere Form haben kann; in dasselbe tritt durch das Rohr D Dampf von 2 bis 3at ein, während das

gebildete Condensationswasser aus einem kleinen, seitlich bei c angebrachten Rohr abflieſst, wegen seiner höheren

Temperatur aber noch zum Vorwärmen der zugeführten Soole dienen soll. Der aus der

Soole entwickelte Wasserdampf entweicht durch E; das

ausgeschiedene Salz wird durch Schaber, von denen in der Abbildung nur zwei, oben

f und unten g,

angegeben sind und die mittels Riemenscheibe x und

zweier Kegelräder bewegt werden, von den Wandungen des Gefäſses B gelöst und fällt nach Oeffnung des Schiebers H in das Rohr G. Nun wird

H geschlossen und J

geöffnet, so daſs das Salz durch K entfernt werden

kann.

Wo eine entsprechende Wasserkraft vorhanden ist, kann die Temperatur des

Wasserdampfes auch durch Compression erhöht werden; andererseits kann der aus E entweichende Dampf von 100° in ein zweites gleiches

Gefäſs zum Abdampfen neuer Salzlaugen geführt werden, der hier entwickelte Dampf von

80° in ein drittes Gefäſs, der aus diesem mit 60° entweichende Dampf in ein viertes

Gefäſs, dessen Dampf von 40° mittels Luftpumpe und Einspritzcondensator verdichtet

wird, nach dem sogen. Princip der vielfachen Wirkungen.

Nach gef. Mittheilung obiger Firma hat dieselbe das Ausführungsrecht des Piccard'schen Abdampfapparates (*1878 230 476)

erworben, welcher nach gleichem Princip construirt ist wie der vorstehend

beschriebene, aber eine gröſsere Leistungsfähigkeit besitzt.

Einen ganz ähnlichen Apparat beschreibt A. Eigner im Berg- und Hüttenmännischen Jahrbuch, * 1878 S. 192.

Dahin zielende Vorschläge wurden übrigens schon von Pelletan (1841 80 381) und Edwards (*1842 82

40) gemacht, welche dann durch Rittinger weiter

ausgebildet wurden.

A. Pütsch's Abdampfapparat. Zum Eindampfen von

Salzlösungen, namentlich auch solcher Flüssigkeiten, welche übelriechende Gase

entwickeln, empfiehlt A. Putsch in Berlin (*D. R. P.

Nr. 365 vom 6. September 1877) einen Apparat, der mit dem vorigen im Wesen einige

Aehnlichkeit hat. Die Luftpumpe A (Fig. 3 Taf.

8) preſst atmosphärische Luft durch das mit Sicherheitsventil a1 und

Regulirvorrichtung a2

versehene Rohr a in den Ofen B, welcher durch c mit Brennmaterial versehen wird, während aus y die Asche entfernt werden kann. Die entwickelten

Verbrennungsgase treten durch das ebenfalls mit Regulirvorrichtung versehene Rohr

d in das durchlöcherte Rohrkreuz d1 und von hier aus

fein vertheilt durch die im Kessel C befindliche

Flüssigkeit, welche zum Abdampfen aus der Cysterne h

entnommen ist. Um die Temperatur der Feuergase zu reguliren, speciell um sie zu

mäſsigen, kann durch das von dem Druckrohr a

abgezweigte Rohr r und den an diesem sitzenden

Rohrstutzen mit Regulirhahn t kalte Luft in den oberen

Theil des Ofens B hineingedrückt werden.

Die im Verdampfgefäſs C sich bildenden Dämpfe und Gase

gelangen nun durch das Rohr e mit Absperrventil e1 in den Doppelboden

f des Vacuumkessels D

und geben ihre Wärme an die hier befindliche Flüssigkeit ab, welche im Kessel C bereits theilweise abgedampft war, so daſs sich schon

im Doppelboden f die Dämpfe gröſstentheils verdichten.

Aehnlich wie in Zuckerfabriken werden nun die in D

entwickelten, durch das Rohr i nach dem Gefäſs E geführten Dämpfe condensirt, während die nicht

verflüssigten Gase mittels Luftpumpe durch l abgesaugt

werden; das durch k zugeführte Wasser gelangt durch das

Fallrohr m in den Behälter n. Die sich im Doppelboden f des

Vacuumkessels D durch Condensation ansammelnde

Flüssigkeit flieſst durch das geneigt liegende Rohr g

in den unteren Theil des Luftcondensators F. Durch

dasselbe Rohr g gelangen auch die nicht condensirten

Theile des Gas- und Dampfgemisches in den Luftcondensator, in welchem der letzte

Rest alles Condensirbaren verdichtet wird. Die gebildete Flüssigkeit gelangt durch

das Rohr o ebenfalls nach dem Behälter n, die Gase dagegen treten bei s aus dem Condensator F aus, um in den

Schornstein des Kessels der Betriebsmaschine oder in die Feuerung desselben geleitet

zu werden.

Die Füllung der Gefäſse C und D wird mittels Luftdruck bewirkt. Zu dem Ende ist die Luftpumpe A mit einem – nicht besonders gezeichneten –

Umsteuerungsmechanismus versehen, so daſs sie durch das Rohr a auch saugend wirken kann. Ist nun eine Verdampfoperation vollendet, so

wird die concentrirte Flüssigkeit, bezieh. der feste Rückstand aus dem Vacuumkessel

D nach Aufhebung der Luftleere durch Oeffnung eines

Lufthahnes durch das Mannloch x entfernt; dann werden

sämmtliche Absperrungen am Apparate geschlossen mit Ausnahme von e1, r2 und q1. Während durch die

Röhren a und r die

Luftpumpe A die Luft aus dem Vacuumkessel D saugt, treibt die äuſsere Atmosphäre die in dem

Gefäſs C befindliche Flüssigkeit durch das bis auf den

Boden von C reichende Rohr q in das Vacuum hinüber.

Um nach erfolgter Entleerung das Verdampfgefäſs C in

gleicher Weise mit neuer Flüssigkeit aus der Cysterne h

zu füllen, sind dann die Hähne r2 und q1 und das Absperrventil e1 zu schlieſsen, dagegen der Hahn p1 des vom oberen Theil

von C bis zum Boden der Cysterne h hinabreichenden Rohres p, sowie auch der Hahn r1 des Rohres r zu

öffnen. – Da beide Apparate eine Betriebskraft erfordern, werden sie wohl nur eine

beschränkte Anwendung finden können.

Der Abdampf- und Calcinirofen von

J. Schneider und S.

Menzel in Hasserode (*D. R. P. Nr. 241 vom 14. Juli 1877) soll namentlich

zur Wiedergewinnung der Soda aus den in Cellulosefabriken abfallenden Natronlaugen

dienen. Die in der Pfanne A (Fig. 4 bis

6 Taf. 8) vorgewärmte Lauge flieſst nach Oeffnung des Hahnes S in die beiden Vorwärmer D, von hier in die ebenfalls röhrenförmigen Vorwärmer E und steigt durch die Stutzen f in die untere Abdampfpfanne B. Dadurch

sollen die bereits eingedickten Massen in den vorderen Theil C der Pfanne geschoben werden, um hier völlig auszubrennen.

Die Anwendung derartiger Röhrenvorwärmer dürfte sich kaum als praktisch erweisen, da

durch solche Flüssigkeiten Röhren leicht verstopft werden, wie dies die Erfahrung

bei Wollschweiſslaugen (vgl. *1875 218 488. 1878 229 447) gezeigt hat; jedenfalls

ist eine Reinigung der Röhren sehr lästig.

Sulfatproceſs von J. Hargreaves in Widnes. Im Anschluſs an die früheren

Berichte über dieses Verfahren (vgl. 1875 215 58. *218 416. 1877 223 200. * 225 180)

mögen hier die neuesten Verbesserungen an demselben zur Vorbereitung der

Chloralkalien angeführt werden. (*D. R. P. Nr. 1956 vom 11. September 1877.

Englisches Patent Nr. 818 vom 28. Februar 1877.)

Die Schnecke s des neuen Apparates, von welchem Fig.

7 und 8 Taf. 8

Grundriſs und Seitenansicht zeigen, führt aus dem Lagerraum das Kochsalz in den

Trichter A, an dessen unterem Theile die beiden Walzen

x sich in entgegengesetzter Richtung drehen und die

Chlorverbindung in den

Kanal B schaffen; hieraus wird durch eine zweite

Schnecke das Salz vorwärts durch den verticalen Schlot C in einen abgeschlossenen Raum D gebracht,

in welchem sich der Transporteur D1 bewegt. In den Kanal B mündet das Rohr b, durch welches Dampf in

das durch die Schnecke bewegte Material geführt wird.

In dem Raum D, in welchem das Rohr C mündet, arbeitet der endlose Transporteur D1, der so aufgestellt

ist, daſs das Material in schräger Richtung nach der Kammer R hinaufgeführt wird, wobei es den Ofen O

passirt. Die Transportvorrichtung D1 besteht aus zwei über Scheiben gespannte endlose

Ketten, auf welchen kurze Platten ruhen und mittels Zapfen so befestigt sind, daſs

sie beim Aufsteigen des Kettenbandes eine glatte Fläche bilden, während sie am Ende

bei Umkehrung ihres Laufes ihre Schicht trockener Chlorverbindung abgeben und nach

unten hängen bleiben (Fig. 9), bis

sie vorn wieder aufgelegt werden.

Vor und hinter dem Rohr C ist je ein Trichter G und K angebracht, welche mit ihren unteren Enden in

den Raum D hineinragen. Beide Trichter haben an ihrem

spitzen Ende kleine geriffelte Speisewalzen, die durch den Transporteur in Drehung

versetzt werden. Durch den Trichter G wird mittels

einer Speisewalze trockenes pulverförmiges Chlorid auf die Transportplatten

gestreut, um das Ankleben der aus C zugeführten

feuchten Chlorverbindung zu verhüten, welche unter dem Trichter K ebenfalls mit trockenem Chlorid bestreut wird, um sie

gegen das Ankleben an den Stampfern m zu schützen.

Diese bestehen aus Hebeln, welche an einem Ende drehbar an einer Achse stecken,

während an dem anderen Ende bewegliche verticale Theile sitzen, die an ihrem unteren

Ende schräge, der Steigung des Transporteurs entsprechend gestellte Platten tragen.

Die Stampfhebel ruhen an passender Stelle auf Daumen, welche beim Drehen die

Stampfer abwechselnd lieben und fallen lassen, so daſs die Schicht auf den

Transporteurplatten fortwährend zusammengeschlagen wird. Durch die gelenkartige

Einrichtung der Stampfer wird vermieden, daſs die aus trockenem Material bestehende

Oberfläche der Schicht durch die Stampfplatten aufgerührt wird.

In dem Ofen O, in welchem der Transporteur den gröſseren Theil seines Laufes

verbleibt, werden die heiſsen Gase durch passend angebrachte Oeffnungen unter den

Transporteur eingeführt und streichen durch die vertical hängenden zurückkehrenden

Platten hinauf unter der obern Plattenreihe entlang, um vorn bei P abgeleitet zu werden.

Die Eintritts- und Austrittsöffnungen für den Transporteur in den Ofenraum werden

durch passend angebrachte Klappen abgeschlossen, während da, wo der rückkehrende

leere Transporteur in den Ofen zurückgeht, die vertical hängenden

Transporteurplatten den Abschluſs bilden.

F.

Tafeln