| Titel: | Mittheilungen von der Weltausstellung in Paris 1878. |

| Fundstelle: | Band 231, Jahrgang 1879, S. 97 |

| Download: | XML |

Mittheilungen von der Weltausstellung in Paris

1878.

(Fortsetzung von S. 18 dieses Bandes.)

Mittheilungen von der Weltausstellung in Paris 1878.

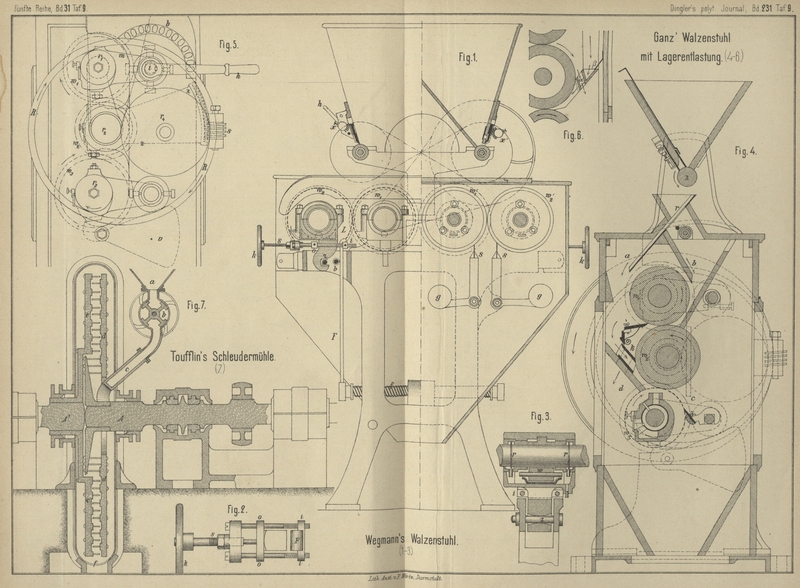

Neuerungen im Mühlenwesen (Tafel 9).

Der neuen Einführungen und theilweise auch Fortschritte sind im Mühlenwesen gar

mannigfache zu verzeichnen: doch sollen hier, um eine gewisse Uebersichtlichkeit in

das Ganze zu bringen, zuforderst jene neuen Einführungen besprochen werden, welche

die Verkleinerung zu besorgen haben, also Walzen, Desintegratoren und Verbesserungen

an Mahlgängen, hierauf die Sicht- oder Beutelvorrichtungen, dann die

Griesputzmaschinen und endlich verschiedene Hilfsmittel der Müllerei.

Es ist bekannt, daſs die Walzen die Verkleinerung des

Getreides und das Auflösen der Griese unter möglichster Schonung der Kleietheilchen

vollführen; und es muſs für den ersten Augenblick überraschen, daſs zu derselben

Zeit, in welcher vielfach an der Verbesserung der Walzenstuhlungen gearbeitet wird,

zu einer Zeit der entschiedensten Ausbildung und Verbreitung der Walzenmüllerei,

doch immer wieder Desintegratoren auftauchen und

Mahlmethoden, welche auf der Benutzung dieser Maschinen fuſsen. Dieser thatsächliche

Widerspruch erklärt sich aber dadurch, daſs die Desintegratoren und Broyeurs zumeist

in England und Frankreich ihre Pflege finden, in Ländern, welche den Weizen nicht

mit jener Sorgfalt vermählen, wie dies besonders in Oesterreich, theilweise aber

auch schon in der Schweiz und in Deutschland der Fall ist. In diesen Ländern würde

der Desintegrator nur an die Stelle der Mahlgänge treten und ein Mehl liefern etwa

von derselben Qualität, wie es durch das Flachmahlen hergestellt wird. Auf die

behauptete, aber nicht erwiesene bessere Qualität, sowie auf die behauptete

Ersparniſs an Kraft kommen wir später zu sprechen.

Die Walzenstühle, welche in der jüngsten Zeit

auftauchten, sind fast alle, folgend dem im J. 1874 von F.

Wegmann gegebenen Impulse, mit elastischem oder selbstthätigem Andrucke

construirt. Wenn nun dieser selbstthätige Andruck auch nicht verhindert, daſs mit

dem Mahlgut eintretende Steinchen (oder Sand) zerquetscht werden, wie wir dies

bereits in D. p. J. 1878 229 214 bemerkten, so findet

doch ein Ausweichen beim Eintritte widerstandsfähigerer Metallstücke statt.

In Fig.

1 bis 3 Taf. 9

geben wir eine Zeichnung des Wegman'schen

WalzenstuhlesVgl. Mühle, 1878 S. 367. D. R. P. Anmeldung Nr.

4276 und Zusatz Nr. 5033 vom 28. bezieh. 31. August 1878. aus

welcher zu ersehen, daſs die beiden inneren Walzen w1

w1' fix gelagert sind,

während die äuſseren w2, w2' in Lagern

ruhen, deren nach unten gerichtete Fortsätze um Zapfen z schwingen können. Diese Lagerfortsätze sind durch einen Rahmen

umklammert, in dessen einen Querriegel i (vgl.

Detailfigur 2 mit Figur 1) das

hakenförmige Ende der groſsen Blattfeder F eingeklinkt

ist, während sich der andere Querriegel o gegen die

abgerundete äuſsere Seite des Lagerfortsatzes anlegt und diesen, somit Lager und

Walze w2, gegen die

fixe Walze drückt. Wenn man durch Drehung des Kurbelrades k und der Schraube s den Querriegel o gegen den Lagerfortsatz verschiebt, so verkürzt sich

der Rahmen und spannt dadurch die Feder F, d.h. man

vermehrt den Druck. Hierbei stützt sich die Feder an den Bolzen b. Die unten im Gestelle gelagerte Spiralfeder f wirkt nach auswärts drückend, somit gleichfalls

spannend auf die Blattfeder F. Durch diese Anordnung

läſst sich die Pression bequem und genau nach Erforderniſs regeln; dagegen kann man

den Minimalabstand der Walzen nicht feststellen, wie es zu einem allmäligen Auflösen

der Griese erforderlich ist. Dieser Stuhl ist daher zumeist zum Ausmahlen von Dunst

bestimmt.

Durch die oben besprochene Einhängung der Lager ist denselben eine gewisse

Beweglichkeit auch im horizontalen Sinne gegeben, welche ein gutes Anliegen der

Lagerzapfen gestattet. Die Schmierung derselben erfolgt dadurch, daſs unter den

Zapfen, in dem mit Oel gefüllten Lagerkörper, ein Holzwälzchen w (Fig. 3) sich

befindet, welches, durch Friction vom Zapfen mitgenommen, an diesem Oel abstreicht.

Das überschüssige Oel wird durch die am Zapfen befindlichen Ringe r abgestreift und gelangt in den unteren Lagerkörper

zurück.

Die beiden zur Regulirung des Einlaufes über den Speisewalzen vorhandenen Schieber

werden je durch zwei Zahnstangen bewegt, in welche von einer quer vorliegenden Welle

x (Fig. 1)

Zahnradsegmente eingreifen. Diese Welle x wird durch

den Hebel h auf der einen Seite direct bethätigt, auf

die andere Welle x' wird die gleichartige Bewegung

durch eine Schubstange übertragen. Unter den Walzen befinden sich die

Abstreifklingen oder Schaber s, welche durch die

Gewichte g gegen die Walzen gedrückt werden.

Der Antrieb erfolgt mittels Riemen auf eine der fix gelagerten Walze (z.B. w1) und durch Zahnräder

gleicher Zähnezahl auf die zweite Walze (w1') von

diesen wird die Bewegung durch ungleich groſse Stirnräder auf die beiden äuſseren

Walzen übertragen, so daſs dieselben um wenig langsamer sich drehen. Die

Speisewalzen werden durch

Riementrieb bethätigt, wie dies durch die punktirten Linien in Fig. 1

angezeigt ist.

Die Wegmann'sche Construction gestattet keine so

bedeutende Vermehrung des Andruckes, wie sie erforderlich wäre, wenn man das Mahlgut

in ziemlich dicker Schicht einlaufen lassen wollte; der Stuhl ist für bedeutende

quantitative Leistung kaum geeignet, und dies mag der Grund sein, warum er sich in

den Pester Mühlen mit ihrer Massenvermahlung nicht einbürgert. Gegen die qualitative

Leistung kann kein Bedenken obwalten, indem die Porzellanwalzen richtig gelagert und

so gut cylindrisch sind, daſs das Product ein gleichförmiges sein muſs.

Zu den interessantesten Walzenstühlen, welche Hartguſswalzen anwenden, gehören die

Ringstühle von Ganz und

Comp.Patent Mechwart, vgl. * D. R. P. Nr. 3668

vom 29. Januar 1878. in Budapest (vgl. * 1878 229 211).

Fig. 4 und 5 Taf. 9

zeigen den Verticalschnitt des ganzen Stuhles, bezieh. die äuſsere Ansicht des zur

Lagerentlastung beiderseits angewendeten Mechanismus. Die Zuführwalze z liefert das Mahlgut dem Vertheilungsroste r, welcher die Hälfte nach a, die andere Hälfte nach b führt. Die nach

a gelangte Hälfte geht durch den Kreuzdurchlaſs k zu den beiden unteren Walzen und zwischen diesen nach

c, während die nach b

gelangte Mahlguthälfte zwischen den beiden oberen Walzen gequetscht wird und hierauf

den Kreuzdurchlaſs k passirend nach d gelangt. Auch bei diesem Stuhl ist, wie bei dem Wegmann'schen, die Bestimmung zum Ausmahlstuhl schon

daraus ersichtlich, daſs die Fixirung des Minimalabstandes der Walzen nicht

ermöglicht ist. Entfernt man den Rost r und den

Kreuzdurchlaſs k, so passirt das Mahlgut zweimal hinter

einander die Walzen. Der Kreuzdurchlaſs ist aus Fig. 6 noch

deutlicher zu ersehen j der eine Mahlgutstrom passirt

die Kanäle α, der zweite die Kanäle β und diese beiden Kanalsysteme kreuzen sich, ähnlich

den Fingern zweier gefalteter Hände.

An den Achsen der Walzen w1 bis w3

(Fig. 5) sind beiderseits Rollen r1 bis r3 angebracht, und zwar r1 fest aufgekeilt, r2 und r3 lose. An einer

besonderen Achse sitzt die Rolle r4. Die Rollen r4, r3 und r4 werden von dem Ringe R aus Federstahl umspannt und ist die sichere Führung desselben dadurch

erreicht, daſs die Spurkränze dieser Rollen eingedreht sind. Die Walze w2 ist fix gelagert. Um

den Ring R mit der erforderlichen Spannung gegen die

Rollen wirken zu lassen und dadurch auf die Walzen den erforderlichen Andruck

auszuüben, wird durch Drehung des an b feststellbaren

Hebels h die excentrisch gelagerte Welle i gedreht und wirkt dieselbe durch den Arm m auf die Rolle r1, dieselbe gegen auswärts drückend, wobei die Lager

von r1 um die fixe

Achse von r2 einen

Kreisbogen beschreiben.

Der hierdurch gespannte Ring drückt auf r1, r3 und r4. Der auf r1, r3 ausgeübte Druck liefert die zwischen den Walzen

erforderliche Pression, der auf r4 ausgeübte hebt den auf die Walze w2 und durch r2 auf r4 übertragenen

Seitenschub auf. Auch kann durch Hebung der Rolle r4 , welche in dem Arme z gelagert ist, durch Drehung der Schraube s,

ein Spannen des Ringes erfolgen. Hiervon macht man namentlich dann Gebrauch, wenn

einer der Ringe sich mehr als der andere gestreckt hat. Indem zwischen w1 und w2 und zwischen w2 und w3 ein um das doppelte

Walzengewicht verschiedener Druck herrschen würde, weil eben der Andruck vom Ringe

durch das Walzengewicht von w1 vermehrt, unten aber durch das Gewicht von w3 vermindert wird, so sind Gegengewichte

v vorhanden, welche die Walze w3 nicht nur halten,

sondern mit einem Ueberdrucke, gleich dem Walzengewichte, gegen die fixe Walze w2 pressen.

Soll dieser Stuhl zum Schroten benutzt werden, so entfernt man die Ringe, wendet

geriffelte Walzen an und stellt den Maximalabstand durch Keile fest.

Bei den neueren Walzenstühlen mit Entlastungsring ist die Rolle r4 weggelassen, der

Seitendruck auf w2

daher nicht aufgehoben. Die Spannung des Ringes wird durch eine seitlich angebrachte

Spannrolle erzielt. Hierdurch ist die Construction wesentlich vereinfacht und der

Arbeitsverbrauch nur unbedeutend gröſser.

Es wären zwar noch mannigfache andere Stühle zu erwähnen, so von H. Haggenmacher, Escher-Wyſs und Comp. (vgl. * 1876 220

144) u.a., welche in Construction und Leistung vorzüglich sind; aber diesbezüglich

sei erlaubt, auf die kürzlich erschienene zweite Auflage der Mehlfabrikation des Referenten zu verweisen.Friedrich Kick: Die Mehlfabrikation, ein

Lehrbuch des Mühlenbetrieben, Zweite ergänzte Auflage. 392 S. in gr. 8. Mit

24 lithographirten Tafeln und 139 Holzschnitten. (Leipzig 1878. Arthur Felix.)

Für die Wirkung ist es unwesentlich, ob der selbstthätige Andruck durch Federn oder

durch Gewichte erfolgt, ob die Walzen aus Hartguſs oder Porzellan sind und dgl.

mehr. Wichtiger ist die überaus exacte Ausführung des Stuhles, also streng parallele

Lagerung der Walzen, und richtige Handhabung desselben. Ist als Walzenmaterial Hartguſs gewählt, so gelten dieselben Regeln, welche

betreffs der Herstellung guter Hartguſsräder Geltung haben. Hier wie dort hängt die

Erlangung eines dauerhaften, den Abnutzungen durch lange Zeit widerstehenden Guſses

zumeist von der Wahl des richtigen Guſseisens ab.

Gewöhnliches Maschinenguſseisen liefert Hartguſs, bei welchem die harte Schale an

einem Bruchstücke sich als grell abgegrenzter, etwa 4mm breiter Saum hinzieht. Solcher Hartguſs ist fehlerhaft. Bei

Hartguſsrädern, welche allerdings einer weit kräftigeren Abnutzung unterworfen sind,

würde solcher Guſs nichts aushalten, die harte Kruste würde bald ausspringen,

namentlich am Spurkranz des Rades.Bei den Mahlwalzen ist nun allerdings die Sache nicht so

heiklich; aber auch hier dürften mit der Zeit Klagen sich einstellen, welche

lediglich in der schlechten Qualität des Hartgusses begründet wären. Wählt man

hingegen ein zu sehr zum Weiſswerden geneigtes Eisen, ein solches, welches auch in

den Sandformen beim Erstarren ziemlich licht wird, dann erhält man oft eine 2cm dicke, harte Kruste, welche in Strahlen in das

übrige Material übergeht, aber das Eisen ist im Ganzen zu spröde. Gute Hartguſsräder

zeigen im Bruche am Spurkranz eine etwa 10mm

dicke, lichte Kruste, welche strahlig in die übrige Radkranzmasse übergeht, der

Bruch an den nicht harten Stellen ist sehr feinkörnig, ziemlich dunkelgrau und

glänzend. Das Eisen ist zähe und die harte Schichte so hart, daſs sie von den besten

englischen Feilen nicht angegriffen wird. Dieselben Anforderungen sollte man auch an

tadellose Hartguſswalzen stellen.

Die Achsen werden mit dem hohlen, ausgebohrten Walzenkörper durch Aufpressen

verbunden und erst hierauf die Walzen abgeschliffen oder mit Wolframstahlmessern

abgedreht. Diese Arbeit ist mit groſser Genauigkeit vorzunehmen. Aber unrichtig ist

es, die Walzen glänzend zu schleifen oder gar zu poliren, wie dies so häufig die

Käufer wünschen und daher die Maschinenfabriken fast ausnahmslos ausführen. Es

sollte vielmehr schon von Haus aus den Hartguſswalzen jenes sanfte Matt gegeben

werden, welches sie nach längerer Arbeit stets annehmen, weil in gröſseren Mengen

verarbeiteter Frucht stets so viel mit verkleinerte Steinchen vorkommen, daſs durch

diese selbst die glänzende Oberfläche der Hartguſswalzen endlich in ein sanftes Matt

umgewandelt wird. Hierdurch aber findet bei den mit Differentialgeschwindigkeit

arbeitenden Walzen ein besseres Zerreiben oder richtiger Zerschieben der

Mahlguttheilchen statt, und der zur Verkleinerung angewendete Druck kann geringer

sein.

Wenn manche Müller eine besondere Vorliebe für die von Wegmann eingeführten und empfohlenen Porzellanwalzen haben, obwohl dieses

Material ein öfteres, lästiges Nachschleifen der Walzen erforderlich macht, so hat

dies seinen Grund, in dem gröſseren Reibungscoefficienten dieses Materials, im

Vergleiche mit glänzend geschliffenen Hartguſswalzen,

während matte Hartguſswalzen diesbezüglich unbedeutend

zurückstehen.

Von einer guten Walzenstuhlung muſs man verlangen, daſs, abgesehen von dem richtigen

genauen Parallelismus der Walzen und der genau cylindrischen Form derselben, sich

die Walzenentfernung und der Druck zwischen den Walzen

reguliren lasse; nur bei Einhaltung namentlich der ersten dieser Bedingungen wird

die Walzenstuhlung sowohl für Flach- als Hochmüllerei universell verwendbar sein.

Läſst sich der Minimalabstand nicht feststellen, so kann die Stuhlung nur zum

Ausmahlen der Dünste oder in der Flachmüllerei, nicht

aber zur richtigen Theilung der Griese verwendet werden.

Unter den Desintegratoren, welche in ziemlich groſser

Zahl ausgestellt sind, aber zumeist nicht für die Mehlerzeugung, sondern zum Pulvern

harter Substanzen dienen sollten, erweckt am meisten Aufsehen der Carr'sche

Desintegrator in der Mühle von J. B. Toufflin, wie

überhaupt diese Mühle der Ausstellung, über welche Referent die nachfolgenden

Mittheilungen in der Oesterreichisch-ungarischen

Müllerzeitung, 1878 Nr. 40 veröffentlichte, zahlreiche Besucher

anzieht.

Die Verkleinerung erfolgt bei allen Desintegratoren durch den Wurf

und Anprall, durch Stoſs und Gegenstoſs auf sonst freie Körperchen. Daher läſst sich

die Wirkung dieser Maschine vergleichen mit der Einwirkung, welche ein rasch

geworfener Körper von einer festen oder entgegenbewegten Wand erleidet. Diese

Einwirkung ist aber eine ganz andere als jene, welche derselbe Körper, auf einer

Unterlage ruhend, durch einen Schlag oder Druck erfährt.

Um dies klar zu machen, denken wir uns ein Cylinderchen von Blei

einerseits gegen eine feste Wand geschossen, andererseits auf einem Amboſs durch

einen Hammer geschlagen, oder durch eine Presse gedrückt. Im ersten Falle erhalten

wir aus der punktirten Grundform die conoidische Deformationsform Fig. 1, im zweiten Falle aber die tonnenförmige Form

Fig. 2.

Fig. 1–2., Bd. 237, S. 102

Vergleicht man nun beide Deformationen, so gehört wenig Nachdenken

dazu, um einzusehen, daſs beim Schlag oder Druck auf einen auf fester Unterlage

ruhenden Körper derselbe weit gleichmäſsiger in Anspruch genommen wird, als durch

das Schleudern an eine Wand. In diesem Falle werden die äuſseren Schichten, welche

der Einwirkung des Widerstandes zuerst unterworfen sind, am kräftigsten verändert.

Wollen wir nun durch Schleudern – daher der Name Schleudermühle für Desintegrator –

Getreide verkleinern, so muſs, wie dies eben in der Natur dieser Methode liegt, eine

intensivere Einwirkung auf die äuſseren Schichten, die Schale des Kornes,

eintreten.

Es liegt dies so nahe und wurde durch die mit Desintegratoren

gemachten Versuche auch so sehr bestätigt, daſs Toufflin (ebenso Nagel und Kämp in Hamburg)

diesem Uebelstand zu begegnen trachteten. Toufflin

feuchtet den Weizen auf einer Netzmaschine ziemlich stark und läſst ihn dann erst in

den Desintegrator treten, welcher aus zwei mit etwa 1200 Touren in entgegengesetzter

Richtung rotirenden Scheiben besteht. Die Scheiben, von etwa 1m,3 Durchmesser, sind mit Bolzen von 15mm Durchmesser und 3 bis 4cm Länge besetzt, und zwar in Kreisen von

beiläufig 3cm lichtem Abstände, und Bolzen von

Bolzen ist etwa 1cm entfernt. Die Einwirkung ist

daher eine so vielfältige und intensive, daſs der Weizen bei einem Durchgang derart

verkleinert wird, daſs 52 Proc. Mehl abgesichtet werden kann.

Um die schädlichen, viel Kraft absorbirenden Luftwirbel zu

vermindern, zieht ein Ventilator die Luft ab und kann Luft durch die Achse der

Schlagscheiben zutreten.

Die weitere Einrichtung der Toufflin'schen Mühle ist sehr einfach. Das Product des Desintegrators gelangt

in einen Mischer und von hier zuerst in einen Mehlcylinder, welcher die

obengenannten 50 bis 52 Proc. Mehl Nr. 1 absichtet; der Uebergang gelangt in den

sogen. Griescylinder, welcher bei uns den Namen Dunstcylinder führen würde und 7 Dunstsorten

liefert, die auf Putzmaschinen nach Cabanes' Princip

geputzt werden: der Uebergang vom Dunstcylinder gelangt in den Kleiecylinder,

welcher 4 Sorten ziemlich mehlfreier Kleie liefert. Der Vergleich des Toufflin'schen Mehles Nr. 1 mit Prager Mehlen ergab,

nach Pekar's Methode, Mehl Nr. 3 der Prager Numerirung,

ein Resultat, welches keinen österreichischen Müller bewegen könnte, das Toufflin'sche Verfahren anzuwenden. Nach unseren

Marktverhältnissen ist dasselbe gewiſs zu verwerfen, wenn es auch mit der sehr

primitiven französischen Müllerei vielleicht erfolgreich concurriren kann. Toufflin verwendet französischen, sehr weichen Weizen;

der harte ungarische Weizen dürfte bei gleicher Miſshandlung sicher noch dunkleres

Mehl liefern.

Worauf die Behauptung Toufflin's,

daſs aus 100k von seinem Mehle 144k Brod erhalten werden können, während man aus

100k Mehl sonst höchstens 140k Brod erhalte, zurückzuführen sei, konnte

Referent nicht in Erfahrung bringen. Bei derlei sogenannten neuen Mahlprocessen

tauchen aber so verschiedene Behauptungen auf, daſs wohl kaum viel Gewicht darauf

gelegt werden kann.

Frankreich, welches statt Roggenbrodes fast nur Weizenbrod

verbraucht, ist in der Qualität der Mehle gegen uns weit zurück, weil unser

Weiſsbrod und unsere Mehlspeisen verhältniſsmäſsig sehr wenig genossen werden. Eines

der schönsten französischen Mehle war das sogen. Blumenmehl (aus geputzten Griesen)

von Aubin in Bouray, und doch war dasselbe, nach Pekar's Methode geprüft, nur wenig besser als Nr. 2 der

Prager Numerirung. Erfinder sind leicht allzu optimistisch! So behauptet Toufflin, daſs er mit seinem Desintegrator die Arbeit

von 12 Mahlgängen verrichte, und doch wurde das ganze Product durch einen

Mehlcylinder mittlerer Gröſse abgebeutelt und diese Arbeit gut verrichtet.Wyngaert berichtete im Verein für Gewerbefleiſs (vgl. Sitzungsberichte vom 2. December 1878, S. 211) bezüglich des von

Toufflin angegebenen Kraftverbrauches von

20e, daſs er diese Angabe als

unrichtig bezeichnen müsse, da, die Rechnung bei Berücksichtigung der

Dampfspannung und Cylinderdimensionen über 50e ergebe.

Der von Toufflin verbesserte Carr'sche Desintegrator ist

in Fig. 7 Taf. 9 im Verticalschnitt dargestellt. Das Getreide fällt von der

Gosse a auf das Rad b,

durch welches einerseits die Menge der Zuführung regulirt, andererseits der

Abschluſs gegen den Desintegrator erzielt wird. Von b

gelangt das Mahlgut durch das Rohr c zwischen die

Mahlscheiben d, e. Diese Scheiben drehen sich in

entgegengesetzter Richtung mit etwa 1200 Touren und bewirken die Verkleinerung. Sie

lassen das Mahlgut endlich in das Abfallrohr f

gelangen, in welchem eine Abschluſs Vorrichtung eingeschaltet ist, von

übereinstimmender Construction mit der Zuführung b.

Nach abgehobener, die Scheiben im Zustande der Arbeit deckender Haube kann die eine

Scheibe e sammt ihrem Lagerstocke in der Achsenrichtung

verschoben werden – eine Anordnung, welche zum Zwecke der Besichtigung und etwaiger

Reparatur vortheilhaft ist. Die Haube oder das Gehäuse schlieſst möglichst luftdicht

ab und steht durch ein Rohr mit einem Luftsaugapparat in Verbindung. Wie das

Mitreiſsen von Mehlstaub verhindert wird, ob durch Gewebe o. dgl., hat Referent auf

der Ausstellung nicht erfahren. (Vgl. auch * D. R. P. Nr. 3067 vom 17. Januar

1878.)

Prof. Kick.

Jul. Hall's Bohrvorrichtung für

viereckige Löcher (Fig. 1

bis 4 Taf.

10).

Am äuſsersten Ende des Seitentraktes der englischen Abtheilung der Maschinenhalle ist

von Julius Hall in London, 90 Chancery Lane (*D. R. P.

Nr. 2846 vom 12. Februar 1878) eine kleine verticale Bohrmaschine mit Vorrichtung

zum Bohren viereckiger Löcher ausgestellt, welche in Fig. 1 bis

4 Taf. 10 dargestellt ist und die durch Reuleaux's theoretische Kinematik hinreichend bekannten höheren

Elementenpaare: gleichseitiges Bogendreieck im Quadrate und gleichseitiges

Bogendreieck im Rhombus zur Grundlage hat. Der unten im Querschnitte das

gleichseitige Bogendreieck aufweisende Bohrer wird durch dieses in einer mit

quadratischem oder rhombischen Ausschnitte versehenen Stahlplatte F geführt und mit der Bohrspindel durch einen, die

nothwendigen kleinen Seitenverschiebungen gestattenden, beweglichen Bohrkopf B verbunden. Unterhalb der Führungsplatte F bilden die 3 Kanten des Bohrers Schneiden, welche auf

das am Supporttische befestigte Arbeitsstück wirken. Bei der Drehung der Bohrspindel

folgen die Schneiden der Form des Ausschnittes in der Führungsplatte und erzeugen

dabei ein entsprechendes (quadratisches oder rhombisches) Loch im Arbeitsstück. Ist

das Arbeitsstück nicht zu schwer und werden diesem die durch die aufgelegte

Führungsplatte hervorgebrachten kleinen seitlichen Verschiebungen gestattet, so kann

der Bohrer auch in gewöhnlicher Weise in die Bohrspindel fest eingespannt werden,

und es können dann auf jeder gewöhnlichen Bohrmaschine quadratische oder rhombische

Löcher gebohrt werden.

Universalfräsmaschine und

Radialbohrmaschine von Greenwood und Batley in Leeds (Fig. 5

und 6 Taf.

10).

Die Universalfräsmaschine, welche in Fig. 5 Taf.

10 dargestellt ist, läſst mannigfaltige Einstellungen des Arbeitsstückes gegenüber

dem Fräser zu und eignet sich deshalb zur Ausführung complicirter Bearbeitungen. Wie

alle Fräsmaschinen bezweckt auch diese die Bearbeitung von Flächen, welche sonst

gehobelt oder bestoſsen werden müſsten. Sie arbeitet schneller als eine

Hobelmaschine oder Nuthstoſsmaschine und gestattet in vielen Fällen die Herstellung

von Arbeitsflächen mit einem Grade der Vollendung, wie er bei jenen Maschinen nicht

erreicht werden kann. Im Speciellen dient sie zum Nuthen der Spiralbohrer, wozu sie

mit einem besonderen Supporte versehen wird. Zum Nuthen von Gewindbohrern und

Einfräsen der Zahnlücken in Sperrräder und für ähnliche Arbeiten wird diese Maschine

mit einem langen Supportobertheil und darauf verschiebbaren Docken versehen, wie es

die in D. p. J. * 1878 229 511 abgebildete Fräsmaschine

zeigt, welche, nebenbei bemerkt, mit ihrer Zwillingsschwester ohne Gegenspitze für

den Fräser ebenfalls in Paris zu sehen ist und zwar in gleich vollkommener Ausführung von Brown und Sharpe in Providence (Amerika) sowie von Smith und Coventry in Manchester.

Der betreffende Supportobertheil wird wie der in Fig. 5

gezeichnete Parallelschraubstock und an dessen Stelle im Supporte eingelegt, welcher

am Bette der Maschine in Prismen geführt sowohl selbstthätig, als auch von Hand dem

Bette entlang geradlinig verschoben werden kann und Verdrehungen nach drei zu

einander senkrechten Achsen gestattet. Der auswechselbare Supportobertheil ist mit

13 Reihen von Löchern zum Einstellen nach verschiedenen Theilungen versehen und

gestattet im Ganzen 144 Einstellungen. Der Fräszeugträger ist am Ständer, in Prismen

geführt, von Hand und selbstthätig vertical verstellbar und trägt auf dem seitlich

überragenden Arme, mittels Schraube und Handrad verschiebbar, eine der Länge des

Fräserdornes entsprechend einstellbare Gegenspitze. Die Frässpindel wird durch

Räderübersetzung von einem durch 3 Leitrollen geführten und über die auf der

Hauptwelle aufgekeilte Riemenscheibe gelegten Riemen angetrieben. Die Leitrollen

dienen zur Erhaltung constanter Länge des Riemens bei der verticalen Verstellung des

Fräszeugträgers. Die Achsen zweier Leitrollen sind am Fräszeugträger, die der

dritten ist unten im Bette angebracht. An der Supportseite befindet sich unten am

Gestelle ein langer Spankasten zum Aufsammeln der Frässpäne. Das Stirnrad im

Fräszeugträger ist aus Bronze, das Getriebe dazu aus Schmiedeisen hergestellt. Der

verticale Hub des Fräszeugträgers beträgt 254mm

die horizontale Verschiebung des Supportes dem Bette entlang 610mm.

Solche Fräsmaschinen sind u.a. im Arsenal zu Woolwich und bei J. Whitworth und Comp. in Manchester in Verwendung.

Die auf groſser, gehobelter und mit Aufspannschlitzen versehener Grundplatte montirte

Radialbohrmaschine (Fig. 6 Taf.

10) hat den Antrieb mit doppelter Räderübersetzung unten am Ständerfuſse montirt.

Von diesem wird mittels im Hohlraum des letzteren vorhandenen Schrägräder eine in

der hohlen Säule gelagerte verticale Welle in Umdrehung versetzt, welche an dem die

Säule überragenden Ende ein Stirnrad zum Antrieb der Bohrspindel und unter diesem

ein zweites kleineres Stirnrad aufgekeilt trägt, das zum Heben und Senken des

radialen Armes dient. Letzterer ist an der Rückseite einer über die Säule gesteckten

Hülse in Prismen vertical geführt und an diesen durch eine Schraubenspindel

verstellbar, welche mittels einer Umsteuervorrichtung mit Stirnrädern von dem

genannten Stirnrade auf der in der hohlen Säule gelagerten verticalen Welle nach

rechts oder nach links gedreht oder durch Ausrückung der Umsteuervorrichtung still

gestellt werden kann. Zur Bewegung des Steuerhebels reicht an der Vorderseite der

Hülse eine Achse herab, welche oben ein in den vorn gezahnten Steuerhebel

eingreifendes Getriebe und unten einen Handgriff trägt, der durch einen Stift in drei Stellungen

festgestellt werden kann. Die horizontale Verschiebung des Bohrzeugträgers kann

mittels der links von der Bohrspindel gezeichneten Kurbel vom Arbeiterstande selbst

bewerkstelligt werden, indem die zu diesem Zwecke dem radialen Arme entlang laufende

Schraubenspindel festgestellt und die Mutter in Umdrehung versetzt wird. Die übrige

Detailconstruction ist aus der Abbildung deutlich ersichtlich.

Der radiale Arm ist mit der Hülse auf der Säule um 220° im Kreise drehbar. Die

gröſste Ausladung der Bohrspindel von der Achse der Säule beträgt 1982mm, die kleinste 610mm. Die verticale Verstellung des radialen Armes miſst 610mm und die gleichfalls selbstthätige verticale

Verstellung der Bohrspindel 560mm; endlich beträgt

die gröſste Höhe bis unter die Bohrspindel 1600mm.

Gewindebohrer-Schleifmaschine und

kleine Werkzeug-Schleifmaschine von Thomson, Sterne und Comp. in Glasgow (Fig. 7 und 8 Taf.

10).

Als recht zweckmäſsiges Werkzeug dürfte sich die kleine, in Fig. 7 Taf.

10 dargestellte Maschine erweisen, welche zum Nachschleifen der Gewindebohrer und

Reibahlen dient. Dieselbe ist mit einem der auszuschleifenden Nuth entsprechend

geformten Schmirgelschleifrade versehen, welches durch eine kleine Frictionsrolle

von der auf der rückwärts liegenden Antriebswelle befindlichen Frictionsscheibe in

rasche Umdrehung versetzt wird. Zum Einspannen der zu schleifenden Gewindebohrer

sind zwei verstellbare Reitstöcke auf dem langen, am Bette in Prismen geführten

Supporttische vorhanden, deren Construction aus der Abbildung ersichtlich ist. Die

Verschiebung des Supporttisches erfolgt durch das an der Vorderseite der Maschine

gezeichnete Handrad. Um das Ardeitsstück vor Erhitzung zu schützen, wird ein feiner

Wasserstrahl auf dasselbe geleitet, zu welchem Zwecke auf einer Stange ein

Wasserbehälter angebracht ist, von dem ein dünnes Rohr auf das Arbeitsstück

herabreicht. Die Antriebsriemenscheiben haben 170mm Durchmesser und 75mm Breite und

machen 500 Umdrehungen in der Minute.

Neben der bereits beschriebenen Maschine zum Schleifen groſser schwerer Werkzeuge

(vgl. *1878 230 21) ist noch die in Fig. 8 Taf.

10 dargestellte Werkzeug-Schleifmaschine (Handyside's

Patent) in zwei nur durch ihre Gröſse verschiedenen Exemplaren ausgestellt, welche

zum Schleifen kleiner und mittelgroſser Werkzeuge dient. Dieselbe besitzt ebenfalls

ein Schmirgelschleifrad und eine darüber angebrachte Schutzkappe mit verstellbarem

Schieber zum Abhalten des Schmirgelstaubes. Auch hier wird durch eine kleine

Centrifugalpumpe ein feiner Wasserstrahl auf das zu schleifende Werkzeug geleitet,

um es vor Erhitzung zu schützen. Der Antrieb des Schleifrades und der

Centrifugalpumpe erfolgt

von dem am Fuſse des im Hohlguſsstyle ausgeführten Ständers montirten Vorgelege,

welches bei der kleineren Maschine 380, bei der gröſseren 300 Umdrehungen in der

Minute macht. Das Schleifrad der kleineren Maschine hat 355mm Durchmesser und 50mm Breite, jenes der gröſseren Maschine 500mm Durchmesser und 68mm Breite.

J. P.

Serrin's Kippvorrichtung zum Entleeren

von Säureballons (Fig. 9

und 10 Taf.

10).

Während sonst das oft gefährliche Entleeren groſser Ballons für Säuren u. dgl. nur

von zwei Mann vorgenommen werden kann, ermöglicht der in den Fig. 9 und

10 Taf. 10 in zwei verschiedenen Stellungen abgebildeteabgebidete Apparat die bequeme und vollkommen sichere Handhabung solcher Gefäſse

durch einen einzigen Arbeiter. Zwischen zwei Segmenten aus gebogenen Flachschienen,

welche durch Rundeisenspeichen gehörig versteift sind, ist ein Bret befestigt, auf

welches der zu entleerende Ballon gestellt wird. Die seitliche Versteifung der

beiden Segmente ist durch ein Kreuz aus Flacheisen hergestellt, an welches der

Ballon gleichzeitig angelehnt wird. Vor bezieh. über den Ballon wird dann ein Stab

geschoben, welcher seitlich in die an den Segmenten hierzu angebrachten Rechen

gesteckt wird und beim Kippen der ganzen Vorrichtung das Rutschen des Ballon zu

verhindern hat.

Diese praktische Vorrichtung ist zu beziehen durch Peltier

jeune in Paris, 10 rue Fontaine-au-Roi. Der Preis ohne bezieh. mit Rädern

beträgt 27 und 32 Franken.

H.

(Fortsetzung folgt.)

Tafeln